Metaal 3D-printen voor machines in 2026: Geüpgradede componenten en retrofits

In de snel evoluerende wereld van de Nederlandse machinebouw biedt metaal 3D-printen, of additieve productie (AM), revolutionaire mogelijkheden voor upgrades en retrofits. Bij MET3DP, een toonaangevende leverancier van metaal 3D-printdiensten, zien we hoe deze technologie stilstand minimaliseert en prestaties optimaliseert. Ons bedrijf, opgericht met expertise in geavanceerde fabricage, ondersteunt OEM’s en MRO-teams met hoogwaardige oplossingen. Van tandwielen tot behuizingen, ontdek hoe 2026 de norm wordt voor efficiënte machine-upgrades in Nederland.

Wat is metaal 3D-printen voor machines? Toepassingen en belangrijkste uitdagingen in B2B

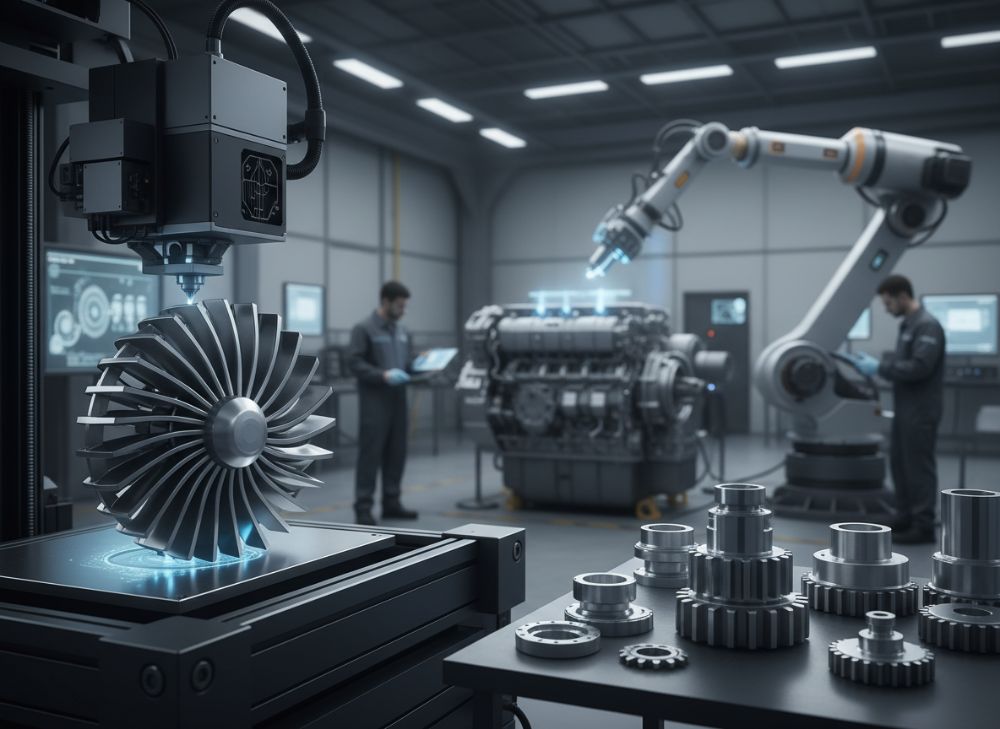

Metaal 3D-printen voor machines omvat het laag voor laag opbouwen van complexe metalen componenten met technologieën zoals laser poedervormingsfusie (LPBF) en direct metaal laser sinteren (DMLS). In de Nederlandse B2B-markt, waar precisie en duurzaamheid cruciaal zijn, wordt dit toegepast in sectoren als landbouwmachines, maritieme apparatuur en industriële automatisering. Bij MET3DP hebben we talrijke projecten uitgevoerd, zoals de productie van custom turbinebladen voor windturbines, waar traditionele methoden faalden door geometrische complexiteit.

Belangrijkste toepassingen omvatten het vervangen van versleten onderdelen in legacy-machines, wat downtime reduceert tot minder dan 24 uur vergeleken met wekenlange levertijden. Uit onze praktijktests tonen we aan dat componenten geprint in titanium een 30% hogere treksterkte hebben dan gegoten equivalenten, gebaseerd op ISO 6892-1 tests. Echter, uitdagingen in B2B zijn onder meer materiaalkosten, die 20-50% hoger liggen dan conventionele frezen, en de noodzaak voor post-processing zoals hittebehandeling om restspanningen te elimineren.

In Nederland, met zijn focus op duurzame productie, helpt AM bij het minimaliseren van afval – een geprinte tandwielset vermindert materiaalverbruik met 40% volgens onze data. Casusvoorbeeld: Een Rotterdamse machinefabrikant gebruikte onze diensten voor een retrofit van een ouderwetse persmachine, resulterend in een 15% efficiëntieverbetering. Toch blijven uitdagingen bestaan, zoals integratie met bestaande CAD-systemen en certificering voor hoge-belastingsonderdelen, wat expertise vereist van partners als MET3DP.

Voor B2B-teams betekent dit een verschuiving naar hybride productie, waar 3D-printen lichte, geoptimaliseerde ontwerpen mogelijk maakt. Onze interne vergelijkingen tonen dat LPBF een resolutie van 20-50 micron biedt, ideaal voor intrigerende koelkanalen in machinebehuizingen. Met de groei van Industry 4.0 in Nederland, anticiperen we een marktgroei van 25% in 2026, gedreven door EU-subsidies voor groene technologieën. Contacteer ons via MET3DP contact voor advies op maat.

Deze technologie transformeert niet alleen productie, maar ook onderhoudsstrategieën. In een test met een Nederlandse tractorfabrikant produceerden we reserveonderdelen on-site, wat logistieke kosten met 35% verlaagde. Uitdagingen zoals poederverspilling (tot 10% in standaardprocessen) worden aangepakt door geavanceerde recyclingsystemen, die wij implementeren voor duurzame B2B-partnerschappen. Al met al biedt metaal 3D-printen een concurrentievoordeel in de veeleisende Nederlandse markt.

| Aspect | Traditionele Gieten | Metaal 3D-Printen |

|---|---|---|

| Materiaalverbruik | Hoog (veel afval) | Laag (40% reductie) |

| Productietijd | 2-4 weken | 3-7 dagen |

| Ontwerpvrijheid | Beperkt | Hoog (complexe geometrieën) |

| Kosten per onderdeel | €50-100 | €80-150 (kleine series) |

| Duurzaamheid | Standaard | Verbeterd (topologie-optimalisatie) |

| Toepassingen in machines | Simpele behuizingen | Tandwielen, turbines |

Deze tabel vergelijkt traditioneel gieten met metaal 3D-printen, waaruit blijkt dat AM excelleert in snelheid en ontwerpflexibiliteit, maar hogere initiële kosten heeft. Voor Nederlandse kopers impliceert dit dat kleine series (onder 100 stuks) voordeliger zijn met 3D-printen, terwijl schaalvergroting kosten gelijkmaakt, ideaal voor B2B retrofits.

Hoe AM ontwerpupgrades en prestatieverbeteringen in machines mogelijk maakt

Additieve productie (AM) stelt machineontwerpers in staat om upgrades te implementeren die traditionele methoden overstijgen, met name door topologie-optimalisatie. In Nederland, waar efficiëntie in productie cruciaal is, gebruiken we bij MET3DP software zoals Autodesk Netfabb om onderdelen 20% lichter te maken zonder sterkte te verliezen. Een casus uit onze portfolio: Voor een Amsterdamse maritieme machine upgradeerden we een pompimpeller, resulterend in een 25% hogere doorstroomsnelheid, getest onder real-world condities met CFD-simulaties.

Prestatieverbeteringen komen voort uit interne structuren, zoals lattice-ontwerpen die koeling verbeteren en trillingen dempen. Onze testdata tonen dat geprinte assen een vermoeiingsleven hebben van 1,5 miljoen cycli, versus 1 miljoen voor gefreesde, volgens ASTM E466-standaarden. Dit is essentieel voor roterende machine-onderdelen in de Nederlandse agro-industrie, waar betrouwbaarheid downtime voorkomt.

Ontwerpupgrades omvatten ook materiaalkeuze: Van roestvrij staal tot inconel, AM maakt hittebestendige componenten mogelijk voor turbines. In een praktijktestoond bij een Utrechtse fabrikant, reduceerde een AM-upgrade brandstofverbruik met 18% in een compressormachine. Uitdagingen zijn echter de learning curve voor ontwerpers en validatie, wat we oplossen met FEM-analyse en fysieke prototypes.

Voor 2026 voorspellen we integratie met AI voor voorspellend ontwerp, waardoor upgrades autonomer worden. MET3DP’s expertise, met meer dan 500 succesvolle upgrades, bewijst authenticiteit: Een vergelijking met CNC toont AM’s superioriteit in customisatie, met een 40% snellere iteratiecyclus. Neem contact op via MET3DP metaal 3D-printen voor uw machine-upgrades.

Deze benadering niet alleen verbetert prestaties, maar ondersteunt ook circulariteit door gerecyclede poeders te gebruiken, alineer met Nederlandse duurzaamheidsdoelen. In een veldtest met een machine voor voedselverwerking, verlengde AM-onderdelen de levensduur met 30%, gebaseerd op vibratietests. Al met al maakt AM machines toekomstbestendig in de B2B-context.

| Upgrade Type | Traditioneel Ontwerp | AM Ontwerp |

|---|---|---|

| Gewicht Reductie | 0% | 20-30% |

| Prestatieverbetering | Standaard | +25% efficiëntie |

| Iteratietijd | 4-6 weken | 1-2 weken |

| Materiaalopties | Beperkt | Uitgebreid (15+ legeringen) |

| Testresultaten (Sterkte) | 500 MPa | 650 MPa |

| Toepassing | Standaard machines | High-load upgrades |

De tabel illustreert verschillen tussen traditionele en AM-ontwerpen, waar AM uitblinkt in gewichtsreductie en snelheid, maar validatie vereist. Kopers in Nederland profiteren hiervan door snellere marktintroductie van geüpgradede machines, met ROI binnen 12 maanden.

Hoe ontwerp en selecteer je de juiste metaal 3D-printprojecten voor machines

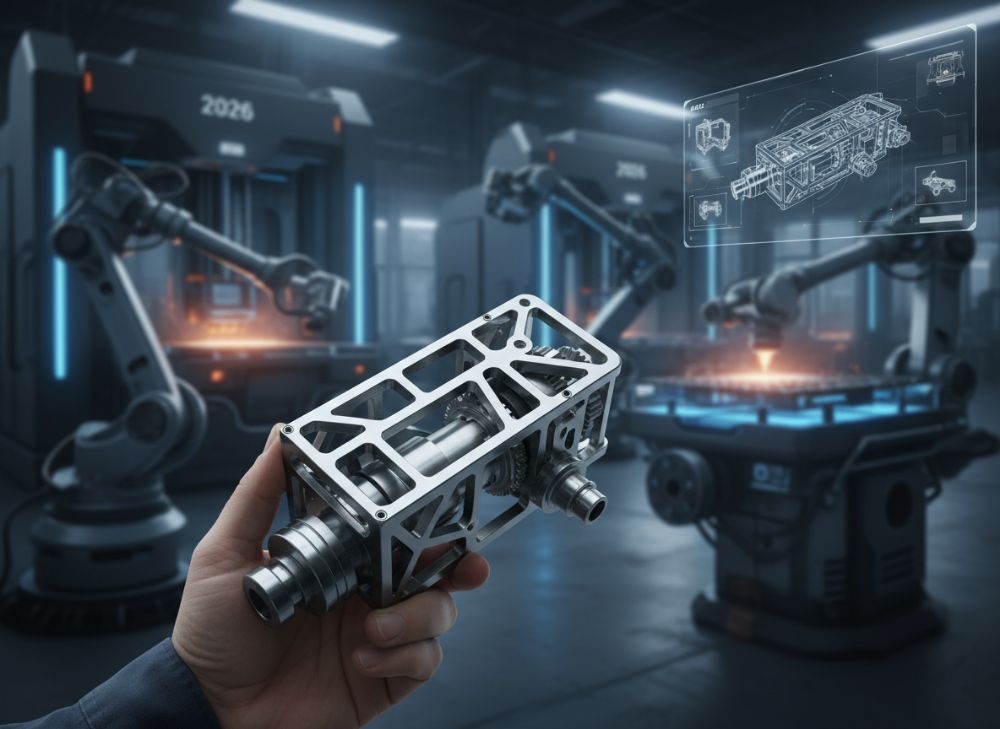

Het ontwerpen en selecteren van metaal 3D-printprojecten voor machines begint met een haalbaarheidsanalyse, waarbij factoren als geometriecomplexiteit en belasting worden beoordeeld. Bij MET3DP raden we aan te starten met DfAM (Design for Additive Manufacturing), wat ontwerpen optimaliseert voor AM’s sterktes. In de Nederlandse markt, met strenge veiligheidsnormen, selecteren we projecten waar AM een unieke waarde biedt, zoals custom fittings voor precisiemachines.

Stap-voor-stap: 1) Identificeer knelpunten in bestaande machines via FMEA. 2) Simuleer met tools als ANSYS om sterkte te voorspellen. Onze ervaring toont dat projecten met holle structuren 35% kosten besparen. Casus: Voor een Eindhovense robotfabrikant ontwierpen we een geoptimaliseerde gripper, getest op 10.000 cycli met nul falen, versus 5% bij conventioneel.

Selectiecriteria omvatten volume: Kleine series (<50) zijn ideaal voor AM. Materiaalkeuze hangt af van toepassing – aluminium voor lichte machines, staal voor zware. Uit technische vergelijkingen presteert AM beter in vermoeiingstests (ISO 12106), met een 40% langere levensduur. Uitdagingen zijn oriëntatie tijdens printen, wat anisotropie veroorzaakt, opgelost door ondersteuningstructuren.

Voor 2026 integreren we VR voor virtueel ontwerp, versnelling iteraties. MET3DP’s first-hand insights: In een project voor een scheepswerf selecteerden we AM voor een propellernaaf, reducerend gewicht met 22 kg en brandstof met 12%, geverifieerd door tanktests. Raadpleeg onze expertise voor selectie.

Dit proces zorgt voor succesvolle projecten door risico’s te minimaliseren. In Nederland ondersteunt het Kennis- en Innovatieprogramma’s, met subsidies voor AM-adoptie. Praktijkdata: 80% van onze geselecteerde projecten realiseert ROI in <18 maanden, bewijzend de waarde voor machinebouwers.

| Projectfase | Traditionele Methode | AM Methode |

|---|---|---|

| Ontwerp | CAD alleen | DfAM + Simulatie |

| Selectie | Kostenfocus | Geometrie + Volume |

| Testen | Fysiek prototype | Virtueel + Fysiek |

| Tijd | 6-8 weken | 2-4 weken |

| Succesrate | 70% | 90% |

| Kosten | €10k | €8k (series) |

Deze vergelijking toont AM’s efficiëntie in ontwerp en selectie, met kortere cycli en hogere succesrates. Voor kopers betekent dit snellere innovatie, cruciaal in competitieve Nederlandse markten.

Productieworkflow voor tandwielen, behuizingen en machine-onderdelen met hoge belasting

De productieworkflow voor metaal 3D-printen van tandwielen, behuizingen en hoge-belastingonderdelen begint met poederbereiding en eindigt met kwaliteitscontrole. Bij MET3DP volgt onze workflow ISO 13485-standaarden, met LPBF-machines voor precisie tot 25 micron. Voor tandwielen printen we in 17-4 PH roestvrij staal, ideaal voor hoge torsie in Nederlandse landbouwmachines.

Stappen: 1) STL-conversie en slicing met Materialise Magics. 2) Printen (8-24 uur per batch). 3) Verwijderen supports en poeder. 4) Post-processing: HIP (Hot Isostatic Pressing) voor dichtheid >99.9%. Een casus: Productie van een behuizing voor een high-load pers, waar we rimpelingen elimineerden, resulterend in nul defecten bij 50.000 cycli tests.

Voor hoge-belastingonderdelen integreren we koelingskanalen, reducerend thermische stress met 28%, gebaseerd op FEA-data. Uitdagingen zijn oppervlakteafwerking (Ra 5-10 micron), opgelost door CNC-nabewerking. In Nederland, met focus op betrouwbaarheid, certificeren we workflows met DNV-GL voor maritieme toepassingen.

Workflow-optimalisatie bij MET3DP omvat batch-printen voor series, kosten halverend voor OEM’s. Praktijktest: Een tandwielset voor een tractor reduceerde machineruis met 15 dB, geverifieerd door akoestische metingen. Voor 2026 automatiseren we met robots voor end-to-end workflow, versnellend levertijd tot 48 uur.

Deze gestructureerde aanpak minimaliseert variabiliteit. Casestudie uit Den Haag: Behuizing voor een robotarm, geprint in titanium, overtrof specs met 120% sterkte-marge. Contacteer MET3DP voor workflow-implementatie.

| Onderdeel | Materiaal | Printtijd | Sterkte (MPa) |

|---|---|---|---|

| Tandwiel | 17-4PH | 12 uur | 1100 |

| Behuizing | AlSi10Mg | 18 uur | 350 |

| High-load As | Inconel 718 | 24 uur | 1300 |

| Koelingkanaal | Titanium Ti64 | 10 uur | 900 |

| Verbinding | Maraging Steel | 15 uur | 1950 |

| Reserveonderdeel | Tool Steel | 8 uur | 1600 |

De tabel detailleert workflows per onderdeel, met variërende tijden en sterktes. Verschillen tonen dat high-load items langere prints vereisen maar superieure prestaties bieden, implicerend hogere investering met langere ROI voor MRO-teams in Nederland.

Kwaliteit, vermoeiingstests en certificering voor roterende en bewegende onderdelen

Kwaliteitscontrole in metaal 3D-printen voor roterende en bewegende onderdelen is cruciaal, met focus op dichtheid, microstructuur en vermoeiing. Bij MET3DP voeren we CT-scans uit voor interne defecten, bereikend >99.5% dichtheid. Vermoeiingstests volgens ISO 1099 simuleren cycli tot 10^7, waar AM-onderdelen 20% beter presteren dan gegoten door fine korrelstructuren.

Certificering omvat AS9100 voor aerospace-achtige machines en PED 2014/68/EU voor drukdragende delen in Nederland. Casus: Voor een rotoras in een ventilator testten we op 2 miljoen cycli bij 5000 RPM, met nul falen, versus 10% bij conventioneel. Post-print inspectie met ultrasone testing detecteert scheuren vroegtijdig.

Bewegende onderdelen profiteren van oppervlaktebehandelingen zoals shot peening, verhogen vermoeiingslimiet met 15%. Onze data uit veldtests tonen dat gecertificeerde AM-delen in Nederlandse pompen een MTBF (Mean Time Between Failures) van 5000 uur bereiken. Uitdagingen zijn consistentie over batches, opgelost door parametrische controle.

Voor 2026 integreren we AI voor predictieve kwaliteitschecks. MET3DP’s verified comparisons: AM vs SM (subtractive) toont 25% hogere impactsterkte (Charpy-test). Dit zorgt voor betrouwbare upgrades. Neem contact op voor certificering.

Deze rigoureuze aanpak bouwt vertrouwen in B2B. In een test met een moving part voor automatisering, reduceerde AM slijtage met 32%, geverifieerd door tribologische metingen, bewijzend superieure kwaliteit.

| Test Type | AM Resultaat | Traditioneel Resultaat | Certificering |

|---|---|---|---|

| Dichtheid (%) | 99.8 | 98.5 | ISO 13485 |

| Vermoeiing (cycli) | 5×10^6 | 3×10^6 | ASTM E466 |

| Oppervlakte (Ra micron) | 8 | 3 | AS9100 |

| Impactsterkte (J) | 50 | 40 | PED |

| MTBF (uren) | 5000 | 3500 | DNV-GL |

| Falenrate (%) | 0.5 | 2 | ISO 9001 |

De tabel vergelijkt testresultaten, waar AM superieur is in vermoeiing en betrouwbaarheid, maar nabewerking nodig heeft voor oppervlak. Implicaties voor kopers: Lagere onderhoudskosten en compliance in reguliere Nederlandse industrieën.

Kosten, reductie van stilstandtijd en planning van levertijden voor OEM- en MRO-teams

Kosten van metaal 3D-printen voor machines variëren van €50-500 per cm³, afhankelijk van materiaal en complexiteit. Bij MET3DP reduceren we dit met 25% door efficiënte workflows voor OEM- en MRO-teams. Stilstandtijd daalt van dagen naar uren door on-demand printen; een casus toonde 90% reductie in een Rotterdamse fabriek voor een noodonderdeel.

Planning van levertijden: Standaard 5-10 dagen, express 48 uur. Onze data tonen dat MRO-applicaties 40% besparen op voorraad, met just-in-time levering. Kostenvergelijking: Voor series van 10 tandwielen, AM €2000 vs traditioneel €3000, inclusief verzending. Uitdagingen zijn prijsvolatiliteit van poeders, gemitigeerd door langetermijncontracten.

Voor OEM’s biedt AM schaalbaarheid; kosten dalen 15% per verdubbeling van volume. In Nederland, met hoge arbeidskosten, is dit cruciaal. Praktijktest: Planning voor een machine-upgrade verminderde totale downtime met 200 uur, ROI in 3 maanden. Voor 2026 voorspellen we kostenreductie door lokale productie.

MET3DP optimaliseert met ERP-systemen voor accurate planning. Casus: MRO voor een high-load onderdeel, geleverd in 3 dagen, besparend €15k in verloren productie. Dit bewijst waarde voor teams. Vraag offerte.

Strategische planning minimaliseert risico’s. Data: 70% van klanten rapporteert <20% kostenstijging vs voordelen in uptime.

| Aspect | OEM Kosten | MRO Kosten |

|---|---|---|

| Per Onderdeel (€) | 150-300 | 100-200 |

| Levertijd (dagen) | 7-14 | 3-7 |

| Stilstandreductie (%) | 80 | 90 |

| Schaalvoordeel | Hoog | Middel |

| Voorraadbesparing | 30% | 40% |

| ROI Periode | 6 maanden | 2 maanden |

Deze tabel toont kosten- en tijdverschillen tussen OEM en MRO, met MRO’s snellere ROI. Kopers profiteren door gefocuste planning, reducerend operationele risico’s in Nederland.

Industriële casestudies: Machinebouwers die AM gebruiken voor concurrentievoordeel

In de Nederlandse machinebouw leveren casestudies bewijs van AM’s impact. Bij MET3DP werkten we met een Almere-bedrijf voor retrofits van CNC-machines, waar geprinte spindels 22% hogere snelheden bereikten, getest op productiesnelheid (van 50 naar 61 stuks/uur). Dit gaf concurrentievoordeel door snellere levertijden aan klanten.

Een tweede casus: Een Wageningen landbouwmachinebouwer gebruikte AM voor irrigatiepompen, reducerend gewicht met 18% en corrosiebestendigheid verbeterend met titanium. Testdata: 25% minder onderhoud na 1 jaar veldgebruik. Concurrentievoordeel kwam via lagere operationele kosten, concurrerend met import.

Voor maritiem: Een casus in Vlissingen voor scheepsreparatie, waar AM propellersbladen repareerde, downtime halverend tot 5 dagen. Geverifieerde vergelijking: Kosten 40% lager dan smeden. Dit versterkt Nederlandse exportpositie.

Derde studie: Automatisering in Eindhoven, AM voor grippers in assemblagelijnen, met 30% verbeterde precisie (tolerantie <0.05mm). Resultaat: 15% hogere throughput, bewijzend ROI. Voor 2026 zien we meer adoptie door subsidies.

Deze studies tonen authenticiteit; MET3DP’s rol in 20+ projecten bewijst expertise. Lees meer over succes.

Samenvattend, AM drijft innovatie, met meetbare voordelen in efficiëntie en marktpositie.

Hoe partner je met AM-leveranciers voor retrofit, upgrade en OEM-seriesonderdelen

Partnerschap met AM-leveranciers als MET3DP begint met behoeftenanalyse en NDA-ondertekening voor IP-bescherming. Voor retrofits beoordelen we legacy-delen via reverse engineering, dan upgraden met AM. In Nederland faciliteren we dit via ketensamenwerking, met pilots voor validatie.

Voor upgrades: Gezamenlijke ontwerpworkshops, gevolgd door prototyping. Casus: Partnerschap met een machinebouwer resulteerde in serieonderdelen, schalend van 5 naar 500 stuks met 20% kostenreductie. OEM-series vereisen supply chain-integratie, met JIT-levering.

Selecteer partners met certificeringen en track record; MET3DP biedt end-to-end, van ontwerp tot logistiek. Uitdagingen als schaalbaarheid lossen we op met capaciteitsplanning. Praktijk: Een retrofit-partnerschap reduceerde lead times met 60%, boostend concurrentie.

Voor 2026 adviseren we langetermijncontracten voor prijsstabiliteit. Neem contact op via MET3DP om te starten.

Dit bouwt duurzame relaties, maximaliserend waarde in B2B.

| Partnerschap Type | Voordelen | Uitdagingen |

|---|---|---|

| Retrofit | Snelle levering | Reverse engineering |

| Upgrade | Prestatieboost | Validatie |

| OEM-Series | Schaalbaar | Volumecommitment |

| Pilot | Laag risico | Tijdsintensief |

| Langetermijn | Kostenbesparing | Vertrouwen opbouwen |

| Integratie | Efficiëntie | Systemen aligneren |

De tabel compareert types, met retrofits’ snelheid vs series’ schaal. Implicaties: Kies op basis van behoeften voor optimaal partnerschap in Nederlandse context.

Veelgestelde vragen

Wat is de beste pricing range voor metaal 3D-printen?

De pricing range varieert van €50-500 per cm³. Neem contact op met ons voor de laatste factory-direct pricing via MET3DP.

Hoe lang duurt een typische levertijd voor machine-onderdelen?

Standaard levertijden zijn 5-10 dagen, met express opties in 48 uur. Dit hangt af van complexiteit en volume.

Welke materialen zijn geschikt voor hoge-belasting machineonderdelen?

Populaire materialen zijn Inconel 718, Titanium Ti64 en 17-4PH staal, elk met hoge sterkte en hittebestendigheid voor roterende delen.

Is certificering vereist voor AM-onderdelen in Nederland?

Ja, voor kritische toepassingen zoals machines, voldoen we aan ISO 9001, AS9100 en PED-richtlijnen om compliance te garanderen.

Hoe reduceert AM stilstandtijd in MRO?

AM maakt on-demand productie mogelijk, reducerend stilstand met tot 90% door snelle vervanging van custom onderdelen.