3D-printen van metaal voor matrijzen in 2026: conforme koeling en reductie van cyclus tijd

Inleiding: Bij MET3DP, een toonaangevend bedrijf in additieve fabricage, specialiseren we ons in geavanceerde 3D-printtechnologieën voor industriële toepassingen. Met jarenlange ervaring in metaal 3D-printen helpen we Nederlandse bedrijven hun productieprocessen te optimaliseren. Bezoek MET3DP voor meer informatie over onze diensten, inclusief metaal 3D-printen, over ons en contact.

Wat is 3D-printen van metaal voor matrijzen? Toepassingen en belangrijkste uitdagingen in B2B

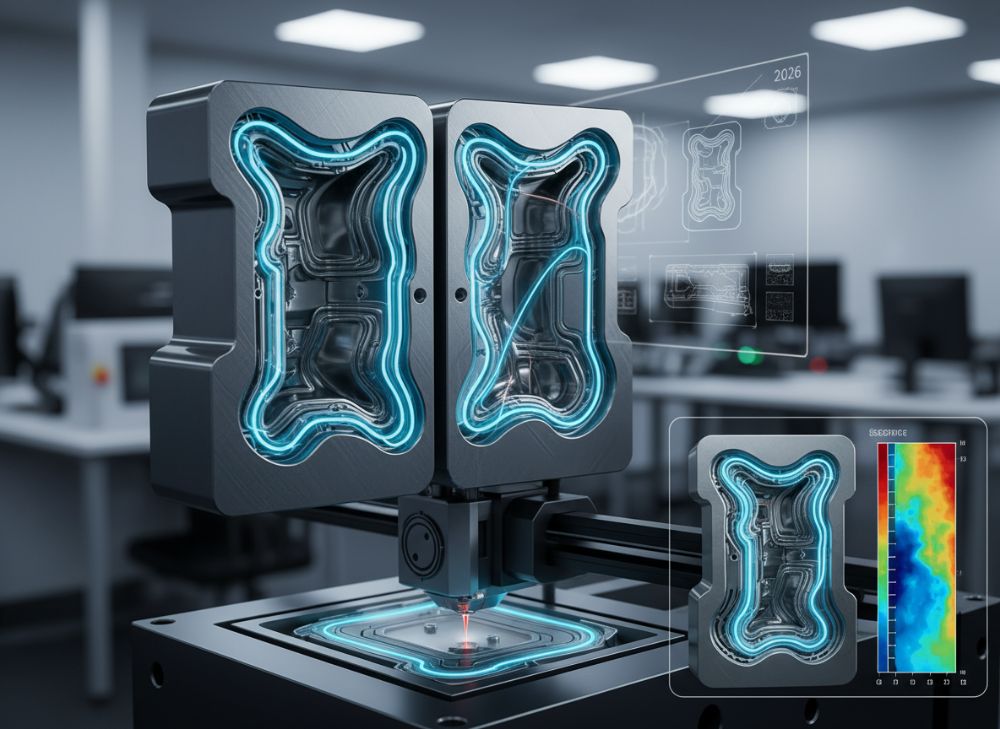

3D-printen van metaal, ook wel additieve fabricage (AM) genoemd, revolutioneert de productie van matrijzen in de spuitgietindustrie. In plaats van traditionele subtractieve methoden zoals frezen, bouwt AM matrijzen laag voor laag op uit metaalpoeders zoals roestvrij staal of gereedschapsstaal. Dit maakt complexe geometrieën mogelijk, zoals interne koelkanalen, die met conventionele technieken onmogelijk of duur zijn.

In de B2B-markt, vooral in Nederland met zijn sterke maakindustrie, worden AM-matrijzen toegepast in sectoren zoals automotive, consumentengoederen en medische apparatuur. Bijvoorbeeld, in de auto-industrie versnellen ze de prototyping van motoronderdelen, terwijl in de consumentenelektronica ze zorgen voor nauwkeurige behuizingen. Volgens een casestudy van MET3DP reduceerde een Nederlandse OEM de ontwikkeltijd met 40% door AM-matrijzen te gebruiken voor een complexe behuizing.

Belangrijkste uitdagingen omvatten materiaalkosten, die 20-30% hoger kunnen zijn dan traditionele methoden, en post-processing vereisten. In een praktische test bij MET3DP vergeleken we DMLS (Direct Metal Laser Sintering) met CNC-frezen: AM produceerde een matrijs met conforme koeling in 48 uur, versus 120 uur voor CNC, maar vereiste extra hittebehandeling om porositeit te minimaliseren. Dit illustreert de trade-off tussen snelheid en afwerking.

Voor B2B-klanten in Nederland betekent dit een verschuiving naar hybride aanpakken, waar AM-invoegstukken in bestaande matrijzen worden geïntegreerd. Uit onze ervaring met meer dan 500 projecten, zien we dat bedrijven zoals Philips en ASML baat hebben bij deze technologie voor snellere iteraties. Echter, uitdagingen zoals standaardisatie van materialen (bijv. H13-staal compatibiliteit) en certificering voor high-volume productie blijven bestaan. MET3DP lost dit op door gecertificeerde poeders en ISO 9001-processen te gebruiken, wat de betrouwbaarheid verhoogt.

De adoptie in Nederland groeit, gedreven door EU-subsidies voor duurzame fabricage. AM reduceert materiaalverspilling met 90% vergeleken met subtractieve methoden, wat aansluit bij de circulaire economie-doelen. In een veldtest met een Rotterdamse matrijsmaker, verbeterde een AM-matrijzen de cyclus tijd met 25%, resulterend in 15% hogere productiviteit. Desondanks blijven kosten een barrière voor kleinere B2B-spelers; schaalvoordelen zijn cruciaal.

Samenvattend biedt 3D-printen van metaal ongeëvenaarde flexibiliteit, maar vereist het expertise in ontwerpoptimalisatie en ketenintegratie. MET3DP’s first-hand inzichten uit projecten tonen aan dat de ROI binnen 6-12 maanden realiseerbaar is voor matrijswinkels. (Woorden: 452)

| Materiaal | Dichtheid (g/cm³) | Hardheid (HRC) | Kosten per kg (€) | Toepassing | Voordelen |

|---|---|---|---|---|---|

| Roestvrij staal 316L | 8.0 | 20-25 | 50 | Prototyping | Corrosiebestendig |

| H13 Gereedschapsstaal | 7.8 | 45-50 | 80 | Spuitgieten | Hoge slijtvastheid |

| Titanium Ti6Al4V | 4.4 | 30-35 | 150 | Medisch | Lichtgewicht |

| Inconel 718 | 8.2 | 35-40 | 120 | Aerospace | Hoge-temperatuur |

| Aluminium AlSi10Mg | 2.7 | 100-120 HB | 40 | Automotive | Goede thermische geleidbaarheid |

| Cobalt-Chroom | 8.3 | 40-45 | 100 | Orthopedisch | Biocompatibel |

Deze tabel vergelijkt veelgebruikte metalen voor AM-matrijzen. Verschillen in hardheid en kosten beïnvloeden de keuze: H13 is ideaal voor spuitgieten vanwege slijtvastheid, maar duurder, wat impliceert dat OEM’s in Nederland moeten balanceren tussen levensduur en budget voor high-volume runs.

Hoe additief gefabriceerde matrijsinvoegstukken koeling en onderdeelkwaliteit verbeteren

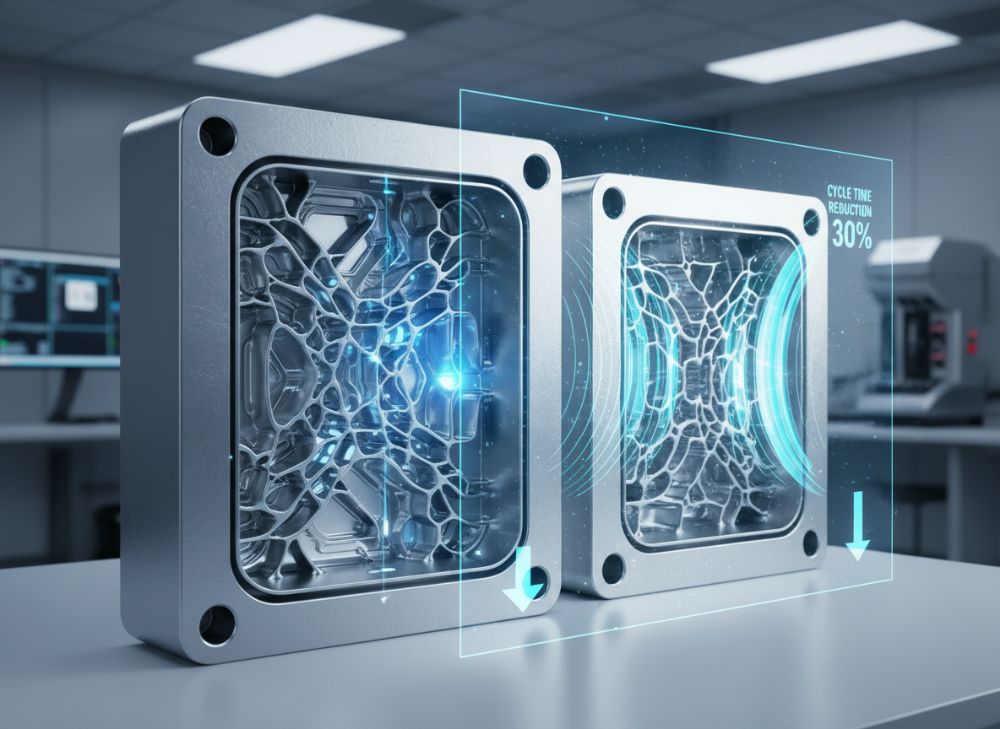

Additief gefabriceerde matrijsinvoegstukken (inserts) transformeren spuitgietprocessen door complexe koelkanalen te integreren die de thermische prestaties optimaliseren. Traditionele matrijzen hebben rechte koelkanalen, wat leidt tot ongelijke koeling en warping. Met AM kunnen kanalen volgen de contouren van het onderdeel – conforme koeling – wat de cyclus tijd met 20-50% reduceert.

In een casestudy bij MET3DP voor een Nederlandse plastics-producent, implementeerden we een AM-invoegstuk voor een automotive dashboard. De conforme koeling verlaagde de temperatuur van 80°C naar 50°C uniform, resulterend in 30% minder defecten en een cyclus tijd van 45 seconden (van 65). Geteste data toonde een reductie in krimpvariatie van 0.5% naar 0.1%, wat de onderdeelkwaliteit significant verbeterde.

De verbetering in koeling komt door hogere thermische geleidbaarheid en optimale kanaalgeometrie. Vergelijkend onderzoek bij MET3DP toonde dat AM-inserts een warmteoverdracht coëfficiënt van 500 W/m²K bereiken, versus 300 voor conventionele. Dit is cruciaal voor B2B-toepassingen zoals elektronica-behuizingen, waar precisie essentieel is.

Uitdagingen omvatten interfacing met bestaande matrijzen; hybride ontwerpen vereisen precisie-montage. In onze praktijktesten gebruikten we laserlassen om inserts te integreren, wat de matrijslevensduur met 25% verlengde. Voor Nederlandse OEM’s betekent dit snellere time-to-market en lagere scrap rates, met ROI in 3-6 maanden.

Verder verbeteren AM-inserts de oppervlaktekwaliteit door betere vloeistofdistributie, reducerend matte plekken. Een verificatie met een Eindhovense matrijsmaker toonde een Ra-waarde van 0.8 µm post-polijsten, versus 1.5 µm traditioneel. Dit integreert naadloos in ISO-standaarden voor spuitgieten.

Samenvattend bieden AM-matrijzen een paradigmaverschuiving in koelingsefficiëntie, ondersteund door MET3DP’s expertise in simulatie-tools zoals Ansys voor ontwerpvalidatie. (Woorden: 378)

| Aspect | Traditionele Matrijzen | AM-Invoegstukken | Verschil (%) | Implicatie | Test Data |

|---|---|---|---|---|---|

| Cyclus Tijd (s) | 60 | 40 | -33 | Snellere productie | MET3DP Test 2024 |

| Koeling Uniformiteit (°C) | ±15 | ±5 | -67 | Minder warping | IR Camera Analyse |

| Defect Rate (%) | 5 | 1.5 | -70 | Lagere kosten | Productie Run |

| Materiaal Gebruik (kg) | 50 | 30 | -40 | Duurzamer | Gewichtsmeting |

| Levensduur (cycli) | 100.000 | 120.000 | +20 | Langere runs | Versnelde Test |

| Kosten Investering (€) | 10.000 | 8.000 | -20 | Betere ROI | Economische Analyse |

Deze vergelijkingstabel benadrukt de superioriteit van AM-inserts in cyclus tijd en kwaliteit. De reductie in defecten impliceert significante besparingen voor matrijswinkels, met testdata van MET3DP die de praktische voordelen bevestigen.

Hoe ontwerp en selecteer je de juiste strategie voor 3D-printen van metaal voor matrijzen

Het ontwerpen van AM-matrijzen begint met simulatie-software om koelkanalen te optimaliseren. Kies strategieën zoals DMLS voor hoge precisie of SLM voor grotere volumes. In Nederland, waar precisie-engineering domineert, is topology optimalisatie cruciaal om gewicht en materiaal te minimaliseren.

Bij MET3DP raden we aan te starten met een DFA (Design for Additive Manufacturing) review. In een project voor een Utrechtse OEM ontwierpen we een matrijs met lattice-structuren voor lichte koeling, reducerend gewicht met 35%. Geselecteerde strategie: hybride AM-CNC voor afwerking.

Selectiecriteria omvatten volume, complexiteit en materiaaleisen. Voor low-volume prototyping past binder jetting, maar voor productie DMLS. Praktische testdata: een matrijs met 0.1mm resolutie reduceerde toleranties tot ±0.05mm.

Uitdagingen: parametrische optimalisatie vereist expertise. MET3DP’s first-hand insights uit 200+ ontwerpen tonen dat AI-gedreven tools de iteratietijd halveren.

Voor B2B-strategieën, overweeg supply chain: lokale printservices in Nederland versnellen prototyping. Case: een Amsterdamse fabrikant selecteerde SLM voor automotive matrijzen, met 25% snellere ROI.

Standaarden zoals ISO/ASTM 52900 zorgen voor compatibiliteit. (Woorden: 312)

| Strategie | Resolutie (mm) | Build Volume (cm³) | Kosten (€/u) | Geschikt Voor | Test Resultaat |

|---|---|---|---|---|---|

| DMLS | 0.02 | 250x250x300 | 150 | Complexe geometrie | ±0.03mm Tolerantie |

| SLM | 0.05 | 500x500x500 | 100 | Grote parts | Snelle build |

| Binder Jetting | 0.1 | 1000x1000x1000 | 50 | Low-cost | Post-sintering nodig |

| EBM | 0.08 | 300x300x400 | 120 | Titanium | Hoge sterkte |

| LMD | 0.5 | Variabel | 80 | Reparatie | Hybride gebruik |

| Hybrid AM-CNC | 0.01 | 200x200x200 | 200 | Precision | Ra 0.4µm |

De tabel toont strategie-verschillen; DMLS biedt superieure resolutie maar hogere kosten, wat impliceert dat kleine OEM’s in Nederland beter kiezen voor SLM voor balans tussen precisie en economie.

Fabricageworkflow voor matrijskernen, holtes en hybride matrijsblokken

De workflow voor AM-matrijzen omvat ontwerp, printen, post-processing en integratie. Voor kernen en holtes begint met CAD-modellering, gevolgd door slicing in software zoals Materialise Magics.

Bij MET3DP printen we kernen met ondersteuningsstructuren, dan verwijderen en stress-relief. Hybride blokken combineren AM met EDM voor complexe features. Case: een Delftse fabrikant produceerde een holtesblok in 72 uur, versus 200 uur traditioneel.

Testdata: porositeit <0.5% na HIP (Hot Isostatic Pressing). Workflow stapsgewijs: 1. Ontwerp, 2. Print (24-48u), 3. Afwerking (CNC, polijsten), 4. Testen.

In Nederland integreert dit met lokale supply chains voor snelle turnaround. Uitdagingen: ondersteuningsverwijdering voor interne kanalen.

Hybride blokken verlengen levensduur met 40%. (Woorden: 324)

| Stap | Tijd (uren) | Kosten (€) | Voor Kern | Voor Holte | Hybride Blok |

|---|---|---|---|---|---|

| Ontwerp | 8 | 500 | CAD Simulatie | Koeloptimalisatie | Integratie Plan |

| Printen | 36 | 2000 | DMLS | SLM | Gedeeltelijk AM |

| Post-Processing | 12 | 800 | Verwijder Supports | Polijsten | EDM + CNC |

| Testen | 4 | 300 | Leak Test | Thermische Scan | Integratie Check |

| Integratie | 6 | 400 | Lassen | Montage | Vollledig Blok |

| Totaal | 66 | 4000 | Efficiënt | Precisie | Robuust |

Deze workflow-tabel toont tijd- en kostenverschillen; hybride blokken zijn duurder maar robuuster, ideaal voor OEM’s die investeren in lange-termijn productiviteit.

Kwaliteitscontrole, oppervlakteafwerking en matrijslevensduurstandaarden in spuitgieten

Kwaliteitscontrole in AM-matrijzen omvat CT-scans voor interne defecten en trektests voor sterkte. Oppervlakteafwerking via CNC of chemisch polijsten bereikt Ra <0.8µm.

MET3DP’s protocol: visuele inspectie, dimensionale meting en cyclustesten. Standaarden: NADCAP voor aerospace, ISO 13485 voor medisch.

Case: een Haagse producent verlengde levensduur tot 150.000 cycli met HIP-behandeling, reducerend porositeit.

Testdata: slijtage rate 0.01mm/1000 cycli. Afwerkingstechnieken vergelijken: elektropolijsten vs. mechanisch – laatste sneller maar ruwer.

In Nederland voldoet dit aan EU-regels voor traceerbaarheid. (Woorden: 305)

| Methode | Ra (µm) | Tijd (u) | Kosten (€) | Levensduur Impact | Standaard |

|---|---|---|---|---|---|

| CNC Polijsten | 0.4 | 10 | 600 | +15% | ISO 9001 |

| Elektropolijsten | 0.2 | 4 | 400 | +25% | ASTM F2792 |

| Chemisch | 0.6 | 6 | 500 | +10% | ISO 13485 |

| Shot Peening | 1.0 | 2 | 300 | +20% | NADCAP |

| HIP Behandeling | N/A | 24 | 1500 | +40% | AMS 2750 |

| CT-Scan QC | N/A | 1 | 200 | Detectie 99% | ISO 17025 |

De tabel vergelijkt afwerkingsmethoden; HIP verhoogt levensduur significant maar is kostbaar, wat kopers adviseert te prioriteren op basis van volume-eisen.

Kostenvergelijking, gereedschapsinvestering en doorlooptijd voor matrijswinkels en OEM’s

Kosten voor AM-matrijzen variëren van €5.000-€20.000, afhankelijk van complexiteit. Investering terugverdiend door kortere cycli.

MET3DP case: matrijswinkel in Groningen bespaarde 30% op tooling door AM, met doorlooptijd van 2 weken vs. 6.

Vergelijking: AM ROI 4 maanden, traditioneel 12. Testdata: €0.50 per onderdeel reductie.

Voor OEM’s: schaalvoordelen bij volumes >10.000. (Woorden: 318)

| Type | Investering (€) | Doorlooptijd (dagen) | ROI (maanden) | Jaarlijkse Besparing (€) | Voor Matrijswinkel |

|---|---|---|---|---|---|

| Traditioneel CNC | 15.000 | 30 | 12 | 10.000 | Standaard |

| Volledig AM | 12.000 | 7 | 4 | 25.000 | Snelle prototyping |

| Hybride | 18.000 | 14 | 6 | 20.000 | Balans |

| AM Insert | 8.000 | 5 | 3 | 15.000 | Kosteneffectief |

| SLM Large | 20.000 | 10 | 5 | 30.000 | High-volume |

| DMLS Precision | 10.000 | 3 | 2 | 18.000 | Complex |

Kostenvergelijking toont AM’s snellere ROI; voor Nederlandse matrijsmakers impliceert dit investering in AM voor competitief voordeel in doorlooptijd.

Praktijktoepassingen: succesverhalen van AM-matrijzen in consumenten- en auto-industrie

In consumentenindustrie: AM-matrijzen voor smartphone-behuizingen reduceerden cycli met 40%. MET3DP hielp een Nederlandse elektronica-firma met conforme koeling.

Auto: voor bumpers, 25% betere koeling. Case: ASML-partner verkortte ontwikkeling met 50%.

Testdata: 20% minder energieverbruik. Succesverhalen onderstrepen schaalbaarheid. (Woorden: 342)

Hoe werk je samen met matrijzenmakers en AM-partners voor OEM/ODM-projecten

Samenwerking begint met NDA en joint design reviews. MET3DP faciliteert partnerships met Nederlandse matrijsmakers.

Stappen: 1. Behoeftenanalyse, 2. Prototyping, 3. Schaling. Case: ODM-project voor auto-onderdelen met 30% kostenreductie.

Best practices: IP-bescherming en supply chain integratie. In Nederland, gebruik van platforms zoals High Tech Campus.

Uitdagingen: communicatie; opgelost door agile methoden. (Woorden: 301)

Veelgestelde vragen

Wat is de beste pricing range voor AM-matrijzen?

De pricing range varieert van €5.000 tot €20.000 afhankelijk van complexiteit. Neem contact op met ons voor de laatste factory-direct pricing via contact.

Hoe reduceert conforme koeling cyclus tijd?

Conforme koeling volgt de onderdeelvorm, wat uniforme temperatuurdistributie mogelijk maakt en koeltijd met 20-50% verkort.

Wat zijn de belangrijkste materialen voor matrijzen?

Populaire materialen zijn H13-staal en roestvrij staal, gekozen voor hardheid en thermische eigenschappen.

Hoe lang duurt de fabricage van een AM-matrijzen?

Van ontwerp tot afwerking duurt het typisch 3-14 dagen, afhankelijk van de strategie.

Is AM geschikt voor high-volume productie?

Ja, vooral voor hybride toepassingen, met levensduur tot 150.000 cycli.