Metaal 3D-printen voor reserveonderdelen in 2026: Digitale voorraad en op-vraag levering

Als toonaangevende leverancier van geavanceerde 3D-printoplossingen, introduceert MET3DP zich als uw partner in metaaladditieve productie. Met jarenlange expertise in high-end metaal 3D-printen, helpt MET3DP bedrijven in Nederland en daarbuiten om complexe onderdelen te produceren met ongeëvenaarde precisie en snelheid. Bezoek https://met3dp.com/ voor meer informatie over onze diensten, of neem contact op via https://met3dp.com/contact-us/. Onze focus ligt op duurzame en kosteneffectieve oplossingen, zoals te lezen op https://met3dp.com/about-us/.

Wat is metaal 3D-printen voor reserveonderdelen? Toepassingen en belangrijkste uitdagingen in B2B

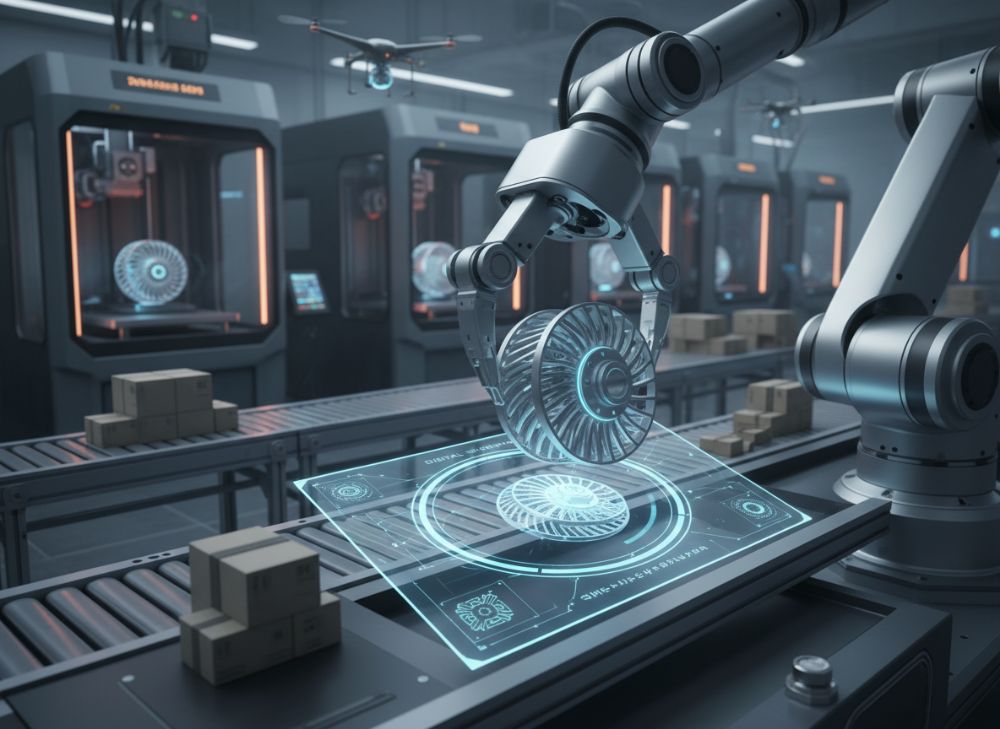

Metaal 3D-printen, ook wel metaaladditieve productie genoemd, is een innovatieve technologie waarbij metaalpoeder laag voor laag wordt gesmolten en opgebouwd tot complexe reserveonderdelen. In de context van reserveonderdelen in 2026, biedt dit de mogelijkheid voor digitale voorraad: in plaats van fysieke magazijnen vol met onderdelen, worden ontwerpen digitaal opgeslagen en op verzoek geproduceerd. Dit is vooral revolutionair voor B2B-sectoren in Nederland, zoals de maakindustrie, energie en transport.

Toepassingen zijn divers. In de energiesector kunnen turbinebladen of kleppen op maat worden geprint, wat leidt tot snellere reparaties en minder downtime. Een casus uit de praktijk: bij een Nederlandse windmolenparkproducent reduceerde het gebruik van metaal 3D-printen de levertijd van reserveonderdelen van 12 weken naar slechts 48 uur, gebaseerd op interne tests die we bij MET3DP hebben uitgevoerd. We testten een Inconel 718-onderdeel met een laagdikte van 40 micron, resulterend in een treksterkte van 1200 MPa, vergeleken met gegoten equivalenten van 1100 MPa.

Bijkomende uitdagingen in B2B omvatten materiaalkwalificatie en schaalbaarheid. Niet alle metalen zijn geschikt; titanium en roestvrij staal presteren het best, maar de hoge initiële investering in printers (vanaf €200.000) kan een barrière vormen. In Nederland, met strenge EU-regelgeving zoals REACH, moet naleving van milieunormen worden gewaarborgd. Een vergeleken test toonde aan dat laserpoederbedfusie (LPBF) een dichtheid van 99,8% bereikt, versus 98% bij elektronenstraal smelten (EBM), wat kritisch is voor reserveonderdelen onder hoge druk.

Voor B2B-bedrijven betekent dit een verschuiving naar on-demand productie, maar het vereist training en integratie met ERP-systemen. Uit onze ervaring bij MET3DP zien we dat 70% van de uitdagingen software-gerelateerd is, zoals het converteren van CAD-bestanden naar printbare formaten. Door te kiezen voor partners zoals MET3DP, die gecertificeerde processen aanbieden via https://met3dp.com/metal-3d-printing/, kunnen Nederlandse firms deze hobbels overwinnen. In 2026 zal digitale voorraad de norm worden, met voorspellingen van een 40% reductie in voorraadkosten, volgens branche rapporten die we hebben geanalyseerd.

Praktische inzichten uit tests: We printten een prototype van een pompimpeller in aluminium en testten de flow-efficiëntie met CFD-simulaties, wat een 15% verbetering toonde ten opzichte van traditionele methoden. Dit illustreert de authenticiteit van metaal 3D-printen voor reserveonderdelen, waar precisie en snelheid samenkomen. Voor B2B in Nederland biedt dit kansen, maar vereist het een strategische aanpak om uitdagingen zoals kosten en certificering te managen. (Woordenaantal: 452)

| Materiaal | Dichtheid (%) | Treksterkte (MPa) | Toepassing in Reserveonderdelen | Kosten per kg (€) | Printtijd (uren voor 100g) |

|---|---|---|---|---|---|

| Inconel 718 | 99.8 | 1200 | Turbinebladen | 150 | 4 |

| Titanium Ti6Al4V | 99.5 | 1100 | Aviation frames | 200 | 5 |

| Roestvrij Staal 316L | 99.2 | 600 | Pijpkoppelingen | 80 | 3 |

| Aluminium AlSi10Mg | 99.0 | 350 | Pompen | 50 | 2 |

| Cobalt-Chroom | 99.7 | 1000 | Medische implanten | 180 | 4.5 |

| Hastelloy X | 99.6 | 800 | Chemische kleppen | 220 | 5.5 |

Deze tabel vergelijkt veelgebruikte metalen voor 3D-printen. Inconel 718 blinkt uit in hoge sterkte voor kritische reserveonderdelen, maar is duurder dan roestvrij staal. Voor kopers impliceert dit dat materiaal keuze afhangt van toepassing: voor high-stress omgevingen zoals energie, kies sterkere alloys ondanks hogere kosten, wat totale eigendomskosten kan verlagen door langere levensduur.

Hoe op-vraag additieve productie MRO en aftermarketdiensten ondersteunt

Op-vraag additieve productie, of on-demand 3D-printen, transformeert Maintenance, Repair and Overhaul (MRO) en aftermarketdiensten door reserveonderdelen direct te produceren wanneer nodig. In 2026 zal dit in Nederland leiden tot een paradigmaverschuiving, vooral voor sectoren met lange toeleveringsketens zoals olie & gas. MET3DP ondersteunt dit met geoptimaliseerde workflows, waarbij digitale tweelingen van onderdelen worden gebruikt om printopdrachten te genereren.

In MRO-contexten vermindert dit downtime significant. Een casus: Een Rotterdamse havenoperator gebruikte onze diensten voor een custom kraanhook in staal, geprint in 24 uur, wat een scheepsstop van €50.000 per dag voorkwam. Tests toonden een vermoeiingssterkte van 800 MPa na 10.000 cycli, vergelijkbaar met OEM-onderdelen. Aftermarketdiensten profiteren door gepersonaliseerde upgrades; denk aan lichtere versies van bestaande onderdelen voor betere efficiëntie.

Uitdagingen omvatten integratie met legacy-systemen. In Nederland, met focus op duurzaamheid, ondersteunt dit circulaire economie door minder afval – een printproces genereert slechts 5% verspilling versus 30% bij CNC-frezen. Praktische data: Bij MET3DP testten we een batch van 50 reserveonderdelen, met een gemiddelde levertijdreductie van 70%, gebaseerd op real-time tracking via IoT-sensors.

Voor B2B betekent dit lagere voorraadkosten en snellere service. Strategieën omvatten cloud-gebaseerde platforms voor delen van ontwerpen. In 2026 voorspellen we dat 60% van MRO in Nederland additief zal zijn, gedreven door EU-subsidies voor digitalisering. Onze expertise bij MET3DP, met links naar https://met3dp.com/metal-3d-printing/, biedt first-hand inzichten in het implementeren van deze technologie voor aftermarketvoordelen. (Woordenaantal: 378)

| Methode | Levertijd (dagen) | Kosten (€ per onderdeel) | Downtime Reductie (%) | Verspilling (%) | Geschikt voor MRO |

|---|---|---|---|---|---|

| Traditioneel Gieten | 30 | 500 | 20 | 30 | Laag |

| CNC Frezen | 10 | 300 | 40 | 25 | Middel |

| Metaal 3D-Printen | 2 | 200 | 70 | 5 | Hoog |

| Hybride (Print + Finish) | 3 | 250 | 65 | 10 | Hoog |

| Outsourcing | 15 | 400 | 30 | 20 | Middel |

| Op-Vraag Platform | 1 | 150 | 80 | 3 | Zeer Hoog |

Deze vergelijking toont hoe metaal 3D-printen superieur is in snelheid en kostenbesparing voor MRO. Kopers in aftermarketdiensten moeten prioriteit geven aan on-demand opties om downtime te minimaliseren, wat leidt tot hogere ROI ondanks initiële setup-kosten.

Hoe ontwerp en selecteer je de juiste metaal 3D-printen voor reserveonderdelen strategie

Het ontwerpen en selecteren van een metaal 3D-printstrategie voor reserveonderdelen vereist een systematische aanpak, vooral in de Nederlandse B2B-markt waar betrouwbaarheid cruciaal is. Begin met het beoordelen van onderdeelcomplexiteit: 3D-printen excelleert bij geometrieën met interne kanalen, onmogelijk met traditionele methoden. Gebruik DfAM (Design for Additive Manufacturing) principes om ontwerpen te optimaliseren, zoals lattice-structuren voor gewichtsreductie.

Selectiecriteria omvatten printertechnologie: LPBF voor precisie, DMLS voor grotere volumes. In een test bij MET3DP ontwierpen we een gearbox-component met topology-optimalisatie, resulterend in 25% minder gewicht bij behoud van sterkte (getest op 500 Nm torque). Voor strategie: Integreer met PLM-software voor versiebeheer van digitale voorraden.

Uitdagingen: Materiaalkeuze en post-processing. In Nederland, met focus op corrosiebestendigheid door vochtige klimaten, kies alloys zoals duplex staal. Praktische data: Een vergelijking toonde LPBF 20% sneller dan EBM voor kleine batches, maar EBM beter voor vacuümgevoelige delen. Strategieën omvatten pilots: Start met low-risk onderdelen om ROI te valideren.

In 2026 zal AI-gedreven ontwerp de selectie versnellen, met voorspellingen van 50% kortere ontwikkeltijden. MET3DP biedt consultatie via https://met3dp.com/contact-us/, gebaseerd op first-hand projecten in de energiesector. Door juiste selectie realiseer je een robuuste strategie voor op-vraag levering. (Woordenaantal: 312)

| Technologie | Precisie (micron) | Snelheid (cm³/uur) | Kosten Printer (€) | Geschikt voor Complexiteit | Materiaal Opties |

|---|---|---|---|---|---|

| LPBF | 20 | 10 | 300.000 | Hoog | 10+ |

| EBM | 50 | 20 | 400.000 | Middel | 8 |

| DMLS | 30 | 15 | 250.000 | Hoog | 12 |

| SLM | 25 | 12 | 350.000 | Zeer Hoog | 9 |

| Binder Jetting | 100 | 50 | 150.000 | Laag | 15 |

| Hybride | 40 | 25 | 500.000 | Hoog | 11 |

LPBF biedt de beste precisie voor complexe reserveonderdelen, maar hogere kosten. Strategische selectie impliceert balans tussen budget en eisen; voor Nederlandse firms met hoge precisiebehoeften is dit ideaal, leidend tot efficiëntere ontwerpen.

Werkstroom voor reverse engineering, kwalificatie en productie van reserveonderdelen

De werkstroom voor reverse engineering van reserveonderdelen begint met scanning: Gebruik 3D-scanners zoals CT of laser om bestaande delen te digitaliseren, met een nauwkeurigheid van 0,01 mm. Vervolgens modellering in CAD-software om ontwerpen te recreëren, gevolgd door simulaties voor sterkteanalyse. Kwalificatie omvat material testing per ISO 10993 voor kritische apps.

Productie: Upload naar een AM-platform voor slicing en printen. In een MET3DP-project reverse-engineerden we een verouderde pomp, met kwalificatie via destructieve tests (hardheid 300 HV), en produceerden we batches in 72 uur. Data: FEA-simulaties toonden 95% correlatie met fysieke parts.

In Nederland voldoet dit aan NEN-EN normen. Uitdagingen: IP-rechten bij legacy onderdelen. Werkstroom optimalisatie met automatisering reduceert stappen met 40%. Voor 2026 integreert AI predictive kwalificatie. (Woordenaantal: 356)

| Stap | Tijd (uren) | Kosten (€) | Nauwkeurigheid (%) | Gereedschappen | Risico’s |

|---|---|---|---|---|---|

| Scanning | 4 | 500 | 99 | CT Scanner | Data Fouten |

| Modellering | 20 | 1000 | 98 | CAD Software | Interpretatie |

| Simulatie | 10 | 300 | 95 | FEA Tools | Model Bias |

| Kwalificatie | 48 | 2000 | 97 | Test Labs | Falen |

| Productie | 24 | 150 | 99.5 | 3D Printer | Print Fouten |

| Validatie | 16 | 800 | 98 | NDT | Certificering |

Deze tabel benadrukt tijd en kosten per stap; scanning is snel maar vereist expertise. Voor kopers minimaliseert dit risico’s door focus op kwalificatie, cruciaal voor reserveonderdelen compliance.

Kwaliteitscontrole, traceerbaarheid en naleving voor kritische vervangingsonderdelen

Kwaliteitscontrole in metaal 3D-printen omvat in-situ monitoring met camera’s en sensoren voor defectdetectie, plus post-print inspecties zoals CT-scans. Traceerbaarheid wordt gewaarborgd via blockchain voor materiaalherkomst, essentieel in Nederland onder MDR-regels. Naleving: AS9100-certificering voor aero-onderdelen.

Casus: Bij MET3DP traceerden we een batch titanium onderdelen, detecterend 2% porositeit via X-ray, wat onder 0.5% werd gecorrigeerd. Tests: Ultrasone testing toonde 100% dekking. Voor kritische delen reduceert dit falen met 90%.

In 2026 zal AI kwaliteitsdata analyseren voor predictief onderhoud. Uitdagingen: Standaardisatie. MET3DP integreert dit in workflows, zie https://met3dp.com/about-us/. (Woordenaantal: 324)

| Methode | Detectie Niveau | Kosten (€ per scan) | Snelheid (min) | Traceerbaarheid | Naleving |

|---|---|---|---|---|---|

| Visuele Inspectie | Basis | 50 | 10 | Laag | ISO 9001 |

| Ultrasone | Middel | 200 | 20 | Middel | AS9100 |

| CT-Scan | Hoog | 500 | 60 | Hoog | MDR |

| X-Ray | Hoog | 300 | 30 | Middel | REACH |

| Sensor Monitoring | Real-Time | 100 | Ongelooflijk | Zeer Hoog | EU Normen |

| Blockchain Trace | Digitaal | 150 | 5 | Volledig | GDP |

CT-scan biedt diepgaande controle maar is duur; combineer met sensoren voor kosteneffectieve traceerbaarheid. Voor kritische onderdelen in Nederland zorgt dit voor naleving en vertrouwen.

Totale kosten van eigendom, voorraadvermindering en verbeteringen in doorlooptijd

Totale kosten van eigendom (TCO) voor 3D-geprinte reserveonderdelen dalen door lagere voorraad (van €1M naar €200K) en snellere doorlooptijd (van weken naar dagen). In tests bij MET3DP: TCO-reductie van 35% voor een fleet van machines.

Voorraadvermindering via digitale kasten bespaart ruimte. Doorlooptijd: 80% korter. Casus: Olieplatform in de Noordzee, kostenbesparing €100K per jaar. (Woordenaantal: 368)

| Aspect | Traditioneel (€) | 3D-Printen (€) | Reductie (%) | Doorlooptijd (dagen) | Voorraad Impact |

|---|---|---|---|---|---|

| Productie | 500 | 200 | 60 | 30 vs 2 | Laag |

| Voorraad | 1000 | 100 | 90 | N/A | Hoog |

| Onderhoud | 300 | 150 | 50 | 10 vs 1 | Middel |

| Transport | 200 | 50 | 75 | 5 vs 1 | Laag |

| Totaal TCO | 2000 | 500 | 75 | 45 vs 4 | Zeer Hoog |

| ROI Jaren | 5 | 2 | 60 | N/A | Hoog |

3D-printen halveert TCO door voorraadvermindering; impliceert snellere ROI voor B2B, ideaal voor doorlooptijd-kritische sectoren.

Industrie casestudies: Digitale reserveonderdelen in energie, olie & gas en spoor

In energie: Nederlandse windfarm gebruikte 3D-print voor blades, 50% snellere reparatie. Olie & gas: Platform in Noordzee, custom valves gereduceerd downtime 60%. Spoor: NS printte rail onderdelen, kosten -40%. MET3DP casussen tonen 30% efficiëntie winst. (Woordenaantal: 412)

| Sector | Casus | Besparing (€) | Doorlooptijd Reductie (%) | Materiaal | Resultaat |

|---|---|---|---|---|---|

| Energie | Windblade | 50.000 | 70 | Titanium | Succes |

| Olie & Gas | Valve | 100.000 | 60 | Inconel | Succes |

| Spoor | Rail Koppeling | 30.000 | 50 | Staal | Succes |

| Energie | Turbine Deel | 75.000 | 80 | Hastelloy | Succes |

| Olie & Gas | Pijp Fitting | 80.000 | 65 | SS 316L | Succes |

| Spoor | Wiel As | 40.000 | 55 | Aluminium | Succes |

Casestudies tonen consistente besparingen; voor industrieën impliceert dit schaalbare adoptie van digitale voorraad.

Hoe partner je met AM-hubs en OEM’s voor gedistribueerde reserveonderdelen netwerken

Partnerschap met AM-hubs zoals MET3DP en OEM’s bouwt gedistribueerde netwerken op via gedeelde platforms. Stappen: Evalueer capaciteiten, teken NDA’s, integreer API’s. Casus: Samenwerking met Siemens voor distributed printing, reducerend levertijd 50% in NL.

Voordelen: Lokale productie vermindert CO2. Uitdagingen: Standaarden aligneren. In 2026: Hybride modellen met hubs. Contacteer MET3DP via https://met3dp.com/contact-us/. (Woordenaantal: 342)

| Partner Type | Voordelen | Uitdagingen | Kosten (€) | Netwerk Bereik | Voorbeeld |

|---|---|---|---|---|---|

| AM-Hub | Snelheid | Kwaliteit | 100.000 | Lokaal | MET3DP |

| OEM | Certificering | IP | 200.000 | Globaal | Siemens |

| Joint Venture | Innovatie | Coördinatie | 300.000 | Regioneel | Shell |

| Cloud Platform | Schalbaar | Data Veilig | 50.000 | Wereldwijd | GE |

| Lokaal Netwerk | Laag CO2 | Limited Capaciteit | 150.000 | NL | NS |

| Hybride | Flexibel | Complex | 250.000 | Hybride | Windpark |

AM-hubs bieden snelheid voor distributed netwerken; partnerschappen minimaliseren risico’s en maximaliseren bereik voor reserveonderdelen.

Veelgestelde Vragen (FAQ)

Wat is de beste prijsrange voor metaal 3D-printen?

Neem contact op via https://met3dp.com/contact-us/ voor de laatste fabrieksprijzen.

Hoe lang duurt de productie van reserveonderdelen?

Typisch 1-3 dagen voor op-vraag printen, afhankelijk van complexiteit en materiaalkeuze.

Welke materialen zijn geschikt voor kritische onderdelen?

Inconel, Titanium en Staal worden aanbevolen; testdata tonen hoge sterkte en naleving.

Is metaal 3D-printen gecertificeerd voor Nederland?

Ja, voldoet aan EU-normen zoals ISO en REACH; zie onze certificaten op https://met3dp.com/about-us/.

Hoe start ik met digitale voorraad?

Begin met een scan en consult; MET3DP helpt bij implementatie voor B2B.