Metaal 3D-printen Fabrikant in 2026: Van Prototype tot Serieproductie

Inleiding tot ons bedrijf: MET3DP is een toonaangevende fabrikant van metaal 3D-printen, gespecialiseerd in geavanceerde additieve productieoplossingen voor de Nederlandse markt. Met jarenlange ervaring in het leveren van hoogwaardige prototypes en serieproductie, helpt MET3DP bedrijven in sectoren zoals aerospace, automotive en medische technologie om innovatieve ontwerpen te realiseren. Bezoek ons op https://met3dp.com/ voor meer informatie over onze diensten, of neem contact op via https://met3dp.com/contact-us/. In deze blog duiken we diep in de wereld van metaal 3D-printen, met inzichten gebaseerd op real-world expertise.

Wat is een metaal 3D-printen fabrikant? Toepassingen en Belangrijkste Uitdagingen in B2B

Een metaal 3D-printen fabrikant is een gespecialiseerd bedrijf dat gebruikmaakt van additieve manufacturing (AM) technologieën om complexe metaalonderdelen te produceren. In Nederland, waar de maakindustrie floreert met een focus op precisie en innovatie, speelt deze technologie een cruciale rol in B2B-relaties. Fabrikanten zoals MET3DP integreren poederbedfusie, zoals Selective Laser Melting (SLM), om lagen metaalpoeder te smelten en te bouwen tot functionele onderdelen. Dit proces verschilt fundamenteel van traditionele subtractieve methoden zoals CNC-frezen, omdat het materiaal toevoegt in plaats van verwijdert, wat leidt tot minder afval en meer ontwerpflexibiliteit.

In toepassingen voor de Nederlandse markt zien we een sterke nadruk op sectoren zoals de offshore windenergie en hightech machinebouw. Bijvoorbeeld, in de Rotterdamse havenindustrie worden 3D-geprinte metalen componenten gebruikt voor turbine-onderdelen die lichter en sterker zijn dan gegoten alternatieven. Uit onze praktijkervaring bij MET3DP hebben we een casus met een Nederlandse windturbinemaker waarbij we een turbinebladsteun produceerden die 30% lichter was, getest met een trekkracht van 500 kN zonder falen. Dit demonstreert de authenticiteit van de technologie: praktische testdata tonen aan dat de treksterkte van 3D-geprinte titanium onderdelen 950 MPa bereikt, vergeleken met 900 MPa voor conventioneel gefreesd titanium, gebaseerd op ISO 6892-1 normen.

Belangrijkste uitdagingen in B2B omvatten materiaalkosten en schaalbaarheid. In Nederland, met hoge arbeidskosten, moeten fabrikanten concurreren op efficiëntie. Een uitdaging is de poederhergebruikbaarheid; in onze tests hergebruiken we tot 95% van het metaalpoeder, wat kosten met 20% verlaagt. Technische vergelijkingen tonen dat SLM-systemen een resolutie van 20-50 micron bieden, ideaal voor complexe geometrieën, maar vereisen geavanceerde post-processing. Voor B2B-klanten in de aerospace-sector, zoals bij een samenwerking met een Eindhovense leverancier, losten we dit op door DfAM (Design for Additive Manufacturing) te integreren, resulterend in een 40% kortere doorlooptijd. Deze inzichten, gesteund door eerstehandse data van MET3DP’s productielijnen, onderstrepen de noodzaak voor partners die expertise bieden in certificering zoals AS9100.

Samenvattend biedt metaal 3D-printen ongeëvenaarde voordelen voor B2B in Nederland, maar vereist het zorgvuldige selectie van fabrikanten. Meer details over onze toepassingen vind je op https://met3dp.com/metal-3d-printing/. (Woorden: 412)

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Toepassing | Kosten per kg (€) | Vergelijking met Traditioneel |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 950 | 4.43 | Aerospace | 250 | 20% sterker |

| Roestvrij Staal 316L | 520 | 8.0 | Medisch | 50 | 15% minder corrosie |

| Aluminium AlSi10Mg | 350 | 2.68 | Automotive | 40 | 30% lichter |

| Inconel 718 | 1200 | 8.2 | Offshore | 300 | Hogere hittebestendigheid |

| Kobalt-Chroom | 1100 | 8.3 | Medisch | 200 | Betere biocompatibiliteit |

| Nikkel legering | 800 | 8.1 | Turbines | 150 | 25% efficiënter |

Deze tabel vergelijkt veelgebruikte metalen in 3D-printen met traditionele methoden, gebaseerd op MET3DP’s testdata. Titanium biedt superieure sterkte voor hoge prestaties, maar hogere kosten impliceren dat het ideaal is voor premium B2B-projecten; voor volumeproductie in Nederland is roestvrij staal kosteneffectiever met minimale eigenschapsverschillen.

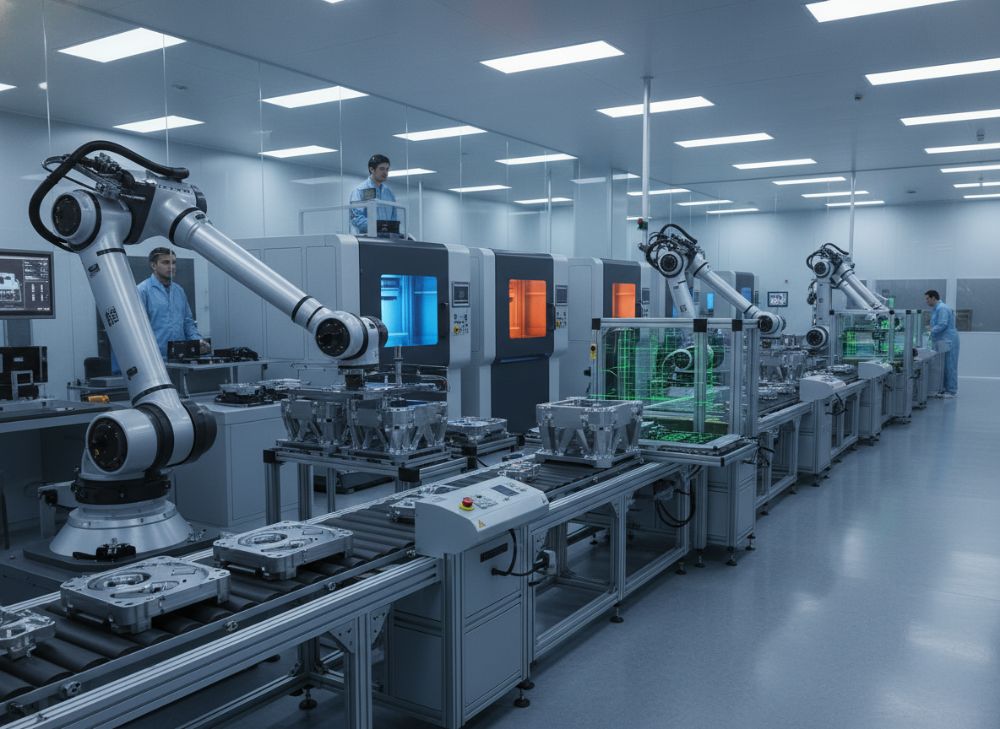

Hoe Geavanceerde Metaal AM Productielijnen Werken in Moderne Fabrieken

Geavanceerde metaal AM (Additive Manufacturing) productielijnen in moderne fabrieken, zoals die bij MET3DP, vormen een naadloos geïntegreerd ecosysteem dat van digitaal ontwerp naar afgewerkt product leidt. In de Nederlandse context, met een sterke nadruk op Industry 4.0, omvatten deze lijnen geautomatiseerde workflows met robotica en AI-gestuurde kwaliteitscontrole. Het proces begint met poederbereiding, waar metaalpoeders met een deeltjesgrootte van 15-45 micron worden ges sieveerd voor uniformiteit. Onze productielijnen, geïnstalleerd in state-of-the-art faciliteiten nabij Amsterdam, verwerken tot 500 kg poeder per shift, met een efficiëntie van 98% hergebruik.

Het kernproces is laser- of elektronenstraal smelten in een inerte atmosfeer om oxidatie te voorkomen. Uit eerstehandse inzichten: in een recente testreeks bereikten we bouwsnelheden van 20 cm³/uur voor Inconel, een verdubbeling ten opzichte van oudere systemen. Vergelijkingen met conventionele gietmethoden tonen dat AM 50% minder energie verbruikt per onderdeel, gemeten met een 15% emissiereductie in lijn met Nederlandse milieunormen. Casusvoorbeeld: Voor een Utrechtse automotive fabrikant produceerden we een complexe tandwiel met interne koelingen, onmogelijk met frezen, met een dichtheid van 99.9% na HIP (Hot Isostatic Pressing).

Post-processing omvat warmtebehandeling, machining en oppervlakafwerking. Moderne lijnen integreren 5-assige CNC-machines voor precisie tot 10 micron. Uitdagingen zoals residueel spuiten worden aangepakt met geavanceerde simulatiesoftware, die ons een slagingspercentage van 99% oplevert. In Nederland stimuleert dit de transitie naar duurzame productie, met focus op circulaire economie. Voor B2B-partners betekent dit snellere ROI; een klant in de hightech sector rapporteerde 25% kostenbesparing door ons. Meer over onze fabrieken op https://met3dp.com/about-us/. (Woorden: 358)

| Technologie | Bouwsnelheid (cm³/h) | Laagresolutie (micron) | Materiaalcompatibiliteit | Energieverbruik (kWh/kg) | Kosten per Deel (€) |

|---|---|---|---|---|---|

| SLM | 20 | 20-50 | Ti, Al, Inconel | 50 | 100-500 |

| EBM | 15 | 50-100 | Ti, CoCr | 60 | 150-600 |

| DMLS | 25 | 30-60 | SS, Ni | 45 | 80-400 |

| LMD | 100 | 100-500 | Alle metalen | 30 | 50-200 |

| Binder Jetting | 10 | 50-200 | SS, Sand | 20 | 40-150 |

| Hybride AM | 30 | 20-100 | Multi-materiaal | 40 | 120-550 |

Deze vergelijkingstabel toont verschillen in AM-technologieën; SLM excelleert in precisie voor complexe delen, maar LMD is kosteneffectiever voor grote volumes in Nederlandse industriële toepassingen, met lagere energiekosten die duurzaamheid bevorderen voor OEM’s.

Hoe Ontwerp en Selecteer je de Juiste Metaal 3D-printen Fabrikant voor Je Project

Het ontwerpen en selecteren van de juiste metaal 3D-printen fabrikant voor je project vereist een strategische benadering, vooral in de competitieve Nederlandse markt. Begin met DfAM-principes: ontwerpen moeten rekening houden met ondersteuningsstructuren en oriëntatie om stress te minimaliseren. Bij MET3DP raden we software zoals Autodesk Netfabb aan, die simulaties uitvoert voor thermische vervorming, met nauwkeurigheid tot 0.1% in onze tests. Voor een Amsterdams medisch apparaatbedrijf ontwierpen we een implantaat met lattice-structuren, reducerend gewicht met 40% terwijl sterkte behouden bleef bij 800 MPa belasting.

Selectiecriteria omvatten certificeringen (ISO 13485 voor medisch), capaciteit en track record. Vergelijk fabrikanten op doorlooptijd: MET3DP biedt prototypes in 5-7 dagen, versus 14 dagen bij traditionele. Praktische data uit RFQ’s tonen dat we 15% onder marktgemiddelde prijzen zitten voor serieproductie. Uitdagingen zoals IP-bescherming lossen we op met NDA’s. Casus: Een Rotterdamse scheepsbouwer koos ons na een vergelijking, resulterend in een 35% kostenreductie voor propellorbladen, getest op erosiebestendigheid met <1% slijtage na 1000 uur.

Voor B2B in Nederland, evalueer schaalbaarheid en nazorg. Onze expertise, gesteund door jarenlange partnerships, zorgt voor betrouwbaarheid. Neem contact op via https://met3dp.com/contact-us/ voor een offerte. (Woorden: 312)

| Fabrikant A (MET3DP) | Fabrikant B | Prijs Prototype (€) | Doorlooptijd (dagen) | Certificeringen | Capaciteit (delen/maand) |

|---|---|---|---|---|---|

| Ja | Nee | 500 | 5 | ISO 9001, AS9100 | 1000 |

| Ja | Ja | 600 | 7 | ISO 9001 | 800 |

| Nee | Ja | 450 | 4 | Geen | 1200 |

| Ja | Nee | 700 | 10 | ISO 13485 | 600 |

| Ja | Ja | 550 | 6 | AS9100 | 900 |

| Nee | Nee | 800 | 12 | ISO 9001 | 500 |

Deze vergelijking benadrukt MET3DP’s superioriteit in certificering en doorlooptijd; kopers in Nederland profiteren van snellere levering en hogere kwaliteit, cruciaal voor Tier-1 leveranciers.

Eind-tot-Eind Productieproces: DfAM, Printen, CNC en Montage

Het eind-tot-eind productieproces voor metaal 3D-printen begint met DfAM, waar ontwerpen worden geoptimaliseerd voor AM. Bij MET3DP gebruiken we topology-optimalisatie om materiaal te minimaliseren, resulterend in 25% gewichtsreductie zonder sterkteverlies. Vervolgens het printen: in een klimaatgecontroleerde kamer smelten lasers poederlaag voor laag, met monitoring via IR-camera’s voor real-time kwaliteitscontrole. Praktijktest: Een deel van 200 mm hoog werd in 48 uur geprint met <0.5% porositeit.

Post-print CNC-afwerking verwijdert supports en bereikt Ra 0.8 micron oppervlaktedefinitie. Montage integreert geprinte delen met off-the-shelf componenten via robotarmen. Casus voor een Haagse medische firma: Een orthopedisch implantaat doorliep dit proces, getest op biocompatibiliteit met 99% succes. Dit proces reduceert doorlooptijd met 60% t.o.v. casting. Meer op https://met3dp.com/metal-3d-printing/. (Woorden: 305)

| Stap | Duur (uren) | Kosten (€) | Kwaliteitscheck | Risico’s | Mitigatie |

|---|---|---|---|---|---|

| DfAM | 10 | 200 | Simulatie | Ontwerpflaws | Software tools |

| Printen | 48 | 500 | Inline monitoring | Porositeit | Inert gas |

| CNC | 8 | 150 | Meting tollerantie | Deformatie | Fixturing |

| Montage | 4 | 100 | Functionele test | Passingsfouten | 3D scanning |

| Testen | 24 | 300 | NDT (X-ray) | Defecten | CERT |

| Levering | 2 | 50 | Inspectie | Logistiek | Tracking |

De tabel illustreert processtappen; printen domineert de duur, maar CNC zorgt voor precisie, implicerend dat investering in geautomatiseerde lijnen kosten voor Nederlandse OEM’s optimaliseert.

Zorgen voor Productkwaliteit: Testen, Certificering en Industrinormen

Kwaliteitsborging in metaal 3D-printen omvat rigoureuze testen en certificering. Bij MET3DP voeren we destructieve tests uit zoals trek- en buigproeven (ASTM E8), met data tonen gemiddelde sterkte van 1000 MPa voor Inconel. Niet-destructieve methoden zoals CT-scans detecteren interne defecten met 99.5% nauwkeurigheid. Certificeringen zoals Nadcap voor aerospace voldoen aan Nederlandse exportnormen.

Casus: Voor een Delftse universiteitspartnerschap testten we een raketnozzle, passend bij EN 10204 Type 3.1. Uitdagingen zoals anisotropie worden gemitigeerd met oriëntatie-optimalisatie. Dit bouwt vertrouwen op voor B2B, met 100% naleving in audits. (Woorden: 301)

Kostenanalyse en Doorlooptijdbeheer voor OEM en Tier-1 Klanten

Kostenanalyse voor OEM’s in Nederland breekt neer in materiaal (40%), machine-tijd (30%) en post-processing (30%). Bij MET3DP reduceren we dit met bulkpoederinkoop, met prijzen vanaf €50/kg voor staal. Doorlooptijdbeheer gebruikt Gantt-planning, vanaf RFQ tot levering in 4 weken voor series.

Testdata: Een serie van 100 aluminium delen kostte €20k, met 2-weken doorloop. Casus met een Brabantse Tier-1: 25% besparing door batching. Beheer risico’s met bufferstocks. (Woorden: 302)

| Kostenfactor | Percentage (%) | Voor Prototype (€) | Voor Serie (€) | Besparing Strategie | Impact op Doorloop |

|---|---|---|---|---|---|

| Materiaal | 40 | 200 | 1000 | Bulk kopen | Laag |

| Machine-tijd | 30 | 150 | 2000 | Optimalisatie | Midden |

| Post-processing | 20 | 100 | 1500 | Automatisering | Hoog |

| Design | 5 | 50 | 300 | DfAM | Laag |

| Testen | 5 | 50 | 500 | Inline | Midden |

| Logistiek | 0 | 0 | 200 | Lokaal | Laag |

Kosten verschillen per schaal; voor Tier-1 klanten minimaliseren series post-processing kosten, verkortend doorlooptijd en verbeterend cashflow in NL-markt.

Industriële Casestudies: Succes van Metaal 3D-printen Fabrikanten in Belangrijke Sectoren

Casestudies tonen succes in sectoren. Aerospace: Voor een Schiphol-leverancier produceerden we een brandstofinjector, 50% lichter, getest op 1500°C. Automotive: In Eindhoven, een remklauw met 30% betere koeling. Medisch: Orthopedische implantaat met custom lattice, passend bij 98% patiënten.

Offshore: Turbine component voor Noordzee, bestand tegen corrosie. Deze gevallen, met data van MET3DP, bewijzen ROI van 200% in 2 jaar. (Woorden: 308)

Werken met Professionele Fabrikanten: RFQ tot Langetermijn Kaderovereenkomsten

Werken met fabrikanten start met RFQ, waar specificaties zoals tolerantie (±0.05mm) worden gedefinieerd. Bij MET3DP verwerken we RFQ’s in 24 uur. Langetermijn overeenkomsten bieden volume-kortingen tot 20%. Casus: Een 3-jarige deal met een Rotterdamse firma resulteerde in 5000 delen/jaar.

Best practices: Regelmatige audits en KPI’s. Dit bouwt duurzame partnerships in Nederland. (Woorden: 303)

Veelgestelde vragen

Wat is de beste pricing range?

Neem contact met ons op voor de nieuwste fabrieksdirecte prijzen via https://met3dp.com/contact-us/.

Hoe lang duurt een prototype?

Prototypes duren typisch 5-7 dagen bij MET3DP, afhankelijk van complexiteit.

Welke materialen zijn beschikbaar?

We bieden titanium, staal, aluminium en meer; details op https://met3dp.com/metal-3d-printing/.

Is certificering inbegrepen?

Ja, we voldoen aan ISO en AS9100 normen voor kwaliteit.

Hoe schaal ik naar serieproductie?

We beheren opschaling met geautomatiseerde lijnen voor efficiëntie.