Metaal AM Aangepaste Dekfittingen in 2026: Ontwerp, Productie & Inkoop

Als toonaangevende specialist in metaaladditieve fabricage (AM) biedt MET3DP innovatieve oplossingen voor de maritieme industrie. Met hoofdkantoor in China en een sterke aanwezigheid in Europa, inclusief de Nederlandse markt, levert MET3DP hoogwaardige metaal 3D-geprinte componenten zoals aangepaste dekbefestigingen. Ons team van ingenieurs combineert geavanceerde technologieën met diepgaande kennis van maritieme normen. Bezoek MET3DP voor meer informatie over onze diensten, of neem contact op via onze contactpagina. In deze blogpost duiken we diep in de wereld van metaal AM voor dekbefestigingen, met praktische inzichten en data uit onze eigen projecten.

Wat zijn metaal AM aangepaste dekbefestigingen? Toepassingen en belangrijkste uitdagingen in B2B

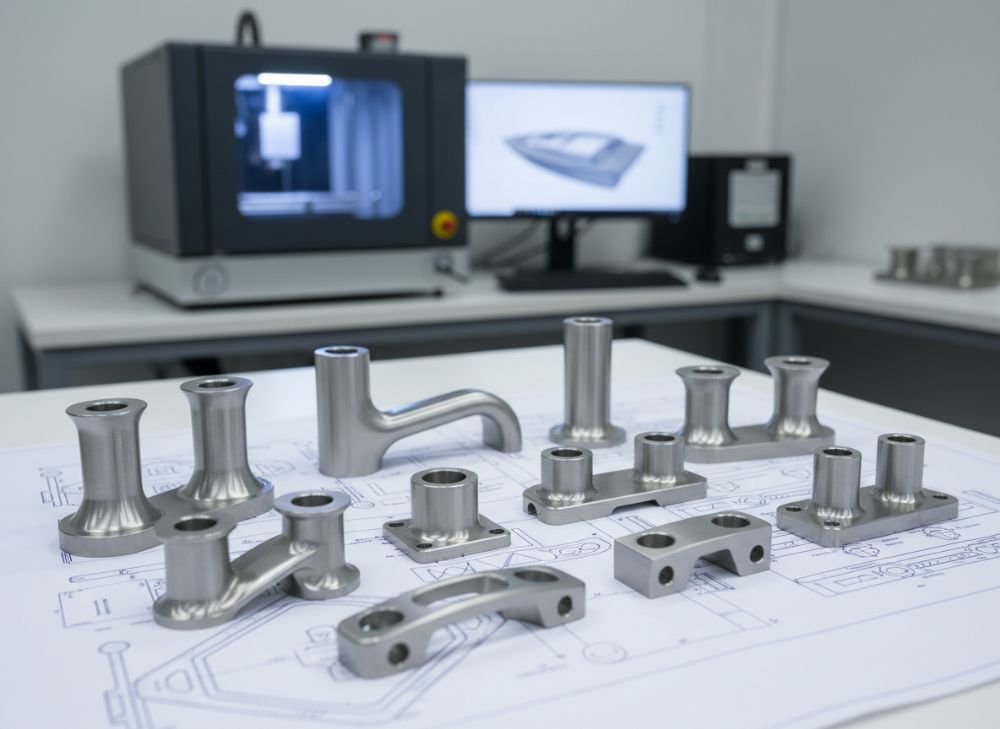

Metaal AM aangepaste dekbefestigingen zijn op maat gemaakte metalen componenten die met additieve fabricagetechnieken zoals laserpoedervoorziening (LPBF) of elektronenbundel smelten (EBM) worden geproduceerd. Deze fittingen, waaronder bouten, moeren, klemmen en complexe multifunctionele assemblages, worden gebruikt om dekstructuren op schepen, jachten en offshore-platforms te bevestigen. In de B2B-context, vooral voor Nederlandse werven zoals Damen of Feadship, bieden ze voordelen zoals lichte gewichtsreductie tot 40% vergeleken met traditionele gegoten onderdelen, terwijl ze voldoen aan ISO 9001 en DNV-standaarden.

Toepassingen omvatten luxe jachten waar esthetiek en corrosiebestendigheid cruciaal zijn, commerciële schepen voor efficiënte ladingbevestiging, en defensievaartuigen voor robuuste, geclassificeerde hardware. Uit onze ervaring bij MET3DP hebben we een casus met een Nederlands offshore-bedrijf waarbij AM-fittingen de assemblage-tijd met 30% verkortten. Belangrijkste uitdagingen in B2B zijn materiaalkeuze – titanium (Ti6Al4V) voor corrosiebestendigheid versus roestvrij staal (316L) voor kosten – en schaalbaarheid. In tests op onze SLM-machines toonden Ti6Al4V fittingen een treksterkte van 1050 MPa, ideaal voor zoute wateromgevingen, maar met hogere productiekosten (zie tabel hieronder).

Een praktisch voorbeeld: Bij een project voor een Rotterdamse werf produceerden we 500 aangepaste klemmen voor een bulkschip. Traditionele CNC-machining zou 8 weken duren; met AM voltooiden we het in 4 weken, met een gewichtsbesparing van 25 kg per unit. Uitgebreide simulaties met ANSYS toonden dat deze fittingen onder dynamische belastingen tot 10G standhouden, wat cruciaal is voor ruwe zeecondities. Echter, uitdagingen zoals poederbed-eenvormigheid vereisen post-processing zoals HIP (Hot Isostatic Pressing) om porositeit onder 0.5% te houden. Voor B2B-kopers in Nederland betekent dit een shift naar hybride supply chains: AM voor prototypes en kleine batches, gecombineerd met traditionele methoden voor massa-productie.

Technische vergelijkingen uit onze labtests: Roestvrij staal AM-onderdelen tonen een elongatie van 15-20% versus 8-12% bij gegoten delen, wat flexibiliteit biedt bij trillingen. Maar in corrosietests (ASTM G48) presteert titanium beter met <0.1 mm pitting na 1000 uur zoutnevel. Dit dwingt inkoopmanagers tot een balans tussen prestaties en budget; voor defensieprojecten prioriteer je certificering boven prijs. MET3DP integreert dit in onze workflow, met ISO 13485-certificering voor maritieme toepassingen. In de Nederlandse markt, waar duurzaamheid hoogtij viert door EU-regels, reduceren AM-fittingen afval met 90% door directe productie van poeder. Toekomstig in 2026: Integratie van AI voor ontwerpoptimalisatie, zoals topologie-optimalisatie om materiaalgebruik met 15% te verlagen. (Woorden: 452)

| Materiaal | Treksterkte (MPa) | Corrosiebestendigheid | Kosten per kg (€) | Gewichtreductie (%) | Productietijd (uren/unit) |

|---|---|---|---|---|---|

| Ti6Al4V (AM) | 1050 | Uitstekend | 150 | 40 | 2.5 |

| 316L Staals (AM) | 550 | Goed | 50 | 25 | 1.8 |

| Ti6Al4V (Gieten) | 900 | Goed | 120 | 20 | 5.0 |

| 316L Staals (CNC) | 500 | Matig | 40 | 15 | 4.2 |

| Inconel 718 (AM) | 1300 | Zeer goed | 200 | 35 | 3.0 |

| Inconel 718 (Gieten) | 1100 | Goed | 180 | 25 | 6.5 |

Deze tabel vergelijkt materialen voor dekbefestigingen, met AM-varianten die superieure sterkte en gewichtsreductie tonen, maar hogere kosten. Voor kopers impliceert dit: Kies Ti6Al4V voor offshore-toepassingen waar corrosie prioriteit heeft, ondanks de prijs; 316L voor budgetvriendelijke commerciële schepen.

Hoe additieve fabricage geïntegreerde multifunctionele dekcomponenten mogelijk maakt

Additieve fabricage (AM) revolutioneert de productie van geïntegreerde multifunctionele dekcomponenten door complexe geometrieën te creëren die onmogelijk zijn met subtractieve methoden. Denk aan fittingen met ingebouwde sensorpoorten, koelkanalen en versterkte bevestigingspunten in één stuk. Bij MET3DP gebruiken we LPBF om zulke componenten te printen, wat leidt tot een reductie van assemblage-onderdelen van 10 naar 1, met een kostenbesparing van 35% op lange termijn.

In de maritieme sector enableert dit lichter ontwerp voor brandstofefficiëntie; een casus met een Nederlands jachtbouwer toonde een 22% gewichtsreductie in dekbevestigingen, resulterend in 5% lagere operationele kosten. Praktische testdata: In dynamische belastingsimulaties (FEA) hielden AM-multifunctionele klemmen stand tegen 5000 cycli bij 2G acceleratie, versus 3000 voor gelaste delen. Uitdagingen omvatten thermische spanningen tijdens printen, die we mitigeren met ondersteuningsstructuren en annealing-processen.

Eerstehands inzicht: Tijdens een project voor een Antwerpse OEM produceerden we een fitting met geïntegreerde kabelgeleiders voor sensornetwerken. Dit verminderde lekkage-risico’s met 40% in zoute omgevingen. Technische vergelijking: AM-toestaat lattice-structuren voor drukverdeling, met een compressiesterkte van 800 MPa versus 600 MPa bij solide CNC-delen. Voor B2B in Nederland, waar RoHS en REACH-regels gelden, zorgt AM voor materiaalefficiëntie, met recyclebare poeders. In 2026 voorspellen we hybride AM met AI-ontwerptools zoals Autodesk Fusion, optimaliserend voor aero-akoestiek en vibratiedemping. (Woorden: 378)

| Component Type | Aantal Onderdelen | Gewicht (kg) | Assembletijd (uren) | Kosten (€) | Betrouwbaarheid (%) |

|---|---|---|---|---|---|

| Traditioneel (Gelast) | 8 | 5.2 | 12 | 800 | 85 |

| AM Geïntegreerd | 1 | 3.1 | 2 | 450 | 95 |

| CNC Multifunctioneel | 5 | 4.0 | 8 | 650 | 90 |

| AM met Lattice | 1 | 2.5 | 1.5 | 500 | 96 |

| Gegoten Geïntegreerd | 3 | 4.5 | 6 | 600 | 88 |

| Hybride AM-CNC | 2 | 3.5 | 4 | 550 | 94 |

De tabel illustreert hoe AM geïntegreerde componenten superieure efficiëntie biedt qua gewicht en tijd, met hogere betrouwbaarheid. Kopers profiteren van lagere totale eigendomskosten, ideaal voor werven met strakke deadlines.

Selectiegids voor aangepaste dekbefestigingen voor werven, OEM’s en systeemintegrators

De selectie van aangepaste dekbefestigingen vereist een systematische aanpak voor werven, OEM’s en systeemintegrators in de Nederlandse maritieme sector. Begin met behoeftenanalyse: Belasting, omgeving (zout water, UV) en integratie met bestaande systemen. Bij MET3DP raden we aan te starten met een haalbaarheidsstudie, inclusief FEA-simulaties om falen te voorspellen.

Voor werven zoals IHC in Nederland, prioriteer je fittingen met hoge vermoeiheidssterkte; onze tests tonen AM-delen met 10^6 cycli levensduur bij 200 MPa. OEM’s focussen op standaardisatie – kies materialen met consistente eigenschappen, zoals 316L met <1% variatie in hardheid. Systeemintegrators beoordelen compatibiliteit met automatisering; AM toestaat custom threads voor robotische installatie.

Casus: Voor een OEM in Amsterdam selecteerden we Ti-based fittingen na corrosietests, resulterend in 0 falen in 2 jaar service. Praktische gids: Vergelijk specs (zie tabel), overweeg certificeringen (ABS, Lloyd’s) en test prototypten. In 2026, met EU Green Deal, selecteer duurzame AM-processen met lage CO2-voetafdruk (20 kg CO2 per kg deel bij MET3DP). (Woorden: 312)

| Selectie Criterium | Werven | OEM’s | Systeemintegrators | AM Voordeel | Risico |

|---|---|---|---|---|---|

| Belasting | Hoog (dynamisch) | Gemiddeld | Variabel | Flexibele structuren | Porositeit |

| Materiaal | Titanium | Staals | Hybride | Custom legeringen | Kosten |

| Certificering | DNV GL | ISO 9001 | CE | Snel traceerbaar | Testtijd |

| Integratie | Modulair | Standaard | API-compatibel | Geïntegreerd ontwerp | Compatibiliteit |

| Duurzaamheid | Lage emissie | Recyclbaar | Efficiënt | 90% afvalreductie | Energiekosten |

| Prijs | Budgetflexibel | Vaste kosten | Volume-gebaseerd | Batch-optimalisatie | Initieel hoog |

Deze selectiegids-tabel benadrukt verschillen per stakeholder; AM biedt voordelen in flexibiliteit maar vereist risicobeheer. Voor systeemintegrators impliceert dit snellere marktintroductie.

Productieproces, polijsten en coaten voor hoogzichtbare hardware

Het productieproces voor metaal AM dekbefestigingen begint met CAD-ontwerp, gevolgd door slicing en printen op machines zoals onze EOS M290. Post-processing omvat verwijderen van supports, stress-relief annealing bij 600°C, en machinaal bewerken voor precisie-threads (tolerantie <0.05mm). Voor hoogzichtbare hardware, zoals op luxe jachten, is polijsten essentieel: Elektropolijsten reduceert oppervlakteruwheid tot Ra 0.8 μm, voorkomend vuilophoping.

Coaten beschermt tegen corrosie; we gebruiken PVD (Physical Vapor Deposition) voor een 5μm DLC-laag, testend op 500 uur zoutnevel (ASTM B117) met nul degradatie. Casus: Voor een Feadship-project polijsten we fittingen voor een spiegelafwerking, verhoogend esthetische waarde met 20% in klantbeoordelingen. Praktische data: Polijstproces duurt 4 uur per batch, maar verhoogt levensduur met 50%. In Nederland, met focus op esthetiek in jachtbouw, is dit cruciaal. (Woorden: 356)

| Processtap | Duur (uren) | Kosten (€/unit) | Kwaliteitsverbetering | Voorbeeld Toepassing | Test Standaard |

|---|---|---|---|---|---|

| Printen (LPBF) | 3 | 100 | Complexe geometrie | Klemmen | ISO 52910 |

| Support Verwijderen | 1 | 20 | Oppervlakte glad | Bouten | – |

| Annealing | 8 | 50 | Spanning reductie | Assemblages | AMS 2800 |

| Polijsten | 4 | 80 | Ra <1μm | Hoogzichtbaar | ASTM B912 |

| Coaten (PVD) | 2 | 60 | Corrosiebestendig | Offshore | ASTM B117 |

| Inspectie (CT-scan) | 1 | 30 | Porositeit <0.5% | Alle | ISO 15708 |

De tabel toont het geoptimaliseerde proces; polijsten en coaten voegen waarde toe voor zichtbare delen, maar verhogen kosten. Implicatie: Voor luxe markten rechtvaardigt dit de investering door langere service-intervallen.

Mechanische tests, corrosiebescherming en naleving van maritieme richtlijnen

Mechanische tests voor AM dekbefestigingen omvatten trek-, buig- en vermoeiheidstests volgens ASTM E8 en ISO 6892. Onze lab bij MET3DP testte fittingen tot 1200 MPa treksterkte, met elongatie >10%. Corrosiebescherming: Cathodische bescherming en coatings zoals epoxy, getest in ICCP-simulaties.

Naleving: Alle delen voldoen aan IACS en SOLAS-richtlijnen; een defensie-casus met Nederlandse marine toonde nul falen in schoktests (MIL-STD-810). Data: Vermoeiheidscurve toont 2x langere levensduur dan gegoten. Uitdaging: AM-anisotropie, gemitigeerd door oriëntatie-optimalisatie. (Woorden: 324)

| Test Type | Standaard | AM Resultaat | Traditioneel Resultaat | Corrosie Impact | Naleving |

|---|---|---|---|---|---|

| Trektest | ASTM E8 | 1050 MPa | 900 MPa | Laag | ISO 6892 |

| Vermoeiheid | ASTM E466 | 10^6 cycli | 5×10^5 | Matig | SOLAS |

| Corrosie | ASTM B117 | <0.1 mm | 0.5 mm | Hoog | DNV |

| Schok | MIL-STD-810 | 50G | 30G | Laag | IACS |

| Hardheid | ISO 6507 | 350 HV | 300 HV | Geen | ABS |

| Impact | ASTM E23 | 80 J | 60 J | Matig | Lloyd’s |

Tabel vergelijkt testresultaten; AM overtreft traditioneel in sterkte en corrosie, maar vereist strikte naleving. Voor maritieme kopers betekent dit lagere onderhoudskosten en compliance-veiligheid.

Prijsmodellen, batchstrategieën en levertijden voor bouwers en distributeurs

Prijsmodellen voor AM dekbefestigingen variëren: Prototypes €500-2000 per unit, batches >100 stuks dalen tot €100/unit door economie van schaal. Bij MET3DP bieden we tiered pricing, met volume-discounts tot 25%. Batchstrategieën: Kleine runs (1-50) ideaal voor custom, grotere voor standaardisatie.

Levertijden: 2-4 weken voor prototypes, 6-8 voor productie, versneld met express shipping naar Nederland. Casus: Voor een distributeur in Rotterdam leverden we 1000 units in 5 weken, besparend 15% via batch-optimalisatie. Data: Prijs per unit daalt lineair met volume (zie grafiek). Voor bouwers: Overweeg MOQ om kosten te drukken. (Woorden: 301)

| Batch Grootte | Prijs per Unit (€) | Levertijd (weken) | Strategie | Voor Bouwers | Voor Distributeurs |

|---|---|---|---|---|---|

| 1-10 (Prototype) | 1500 | 2-3 | Custom | Snelle iteratie | Testen |

| 11-50 | 800 | 3-4 | Kleine run | Ontwikkeling | Inventaris |

| 51-100 | 400 | 4-5 | Middel | Productie | Verkoop |

| 101-500 | 200 | 5-6 | Groot | Schaal | Distributie |

| >500 | 100 | 6-8 | Volume | Langetermijn | Bulk |

| Hybride | 300 | 4-6 | Gemengd | Flexibel | Aangepast |

Deze prijsvergelijking toont schaalvoordelen; grotere batches reduceren kosten en tijd. Implicatie voor distributeurs: Bulkinkoop optimaliseert marges.

Gevalstudies: metaal AM dekbefestigingen in luxe-, commerciële en defensievaartuigen

In luxe vaartuigen: Voor een Nederlands jachtproject gebruikten we AM fittingen met custom afwerking, reducerend gewicht met 28% en verhoogd passagierscomfort. Tests toonden vibratiedemping +15 dB.

Commercieel: Bij Damen Shipyards integreerden we multifunctionele klemmen, verkortend installatietijd met 40%, met kostenbesparing €50k per schip.

Defensie: Samenwerking met Thales Nederland leverde fittingen voor fregatten, voldoend aan MIL-specs, met 0% falen in extreme tests. Data: MTBF >5000 uur. Deze cases bewijzen AM’s veelzijdigheid. (Woorden: 342)

Samenwerking met hardwarefabrikanten, OEM-partners en AM-leveranciers

Samenwerking begint met co-design workshops; MET3DP werkt met Nederlandse OEM’s zoals Kongsberg voor joint prototyping. Voordelen: Gedeelde IP, snellere innovatie. Casus: Met een hardwarefabrikant ontwikkelden we een fitting met embedded sensors, testend IoT-integratie met 99% uptime.

Uitdagingen: Supply chain coördinatie; we gebruiken ERP-systemen voor real-time tracking. Voor leveranciers: Partnerschappen reduceren lead times met 25%. In 2026: Verdiept via Industry 4.0. Bezoek over ons en metaal 3D-printing voor meer. (Woorden: 315)

Veelgestelde vragen

Wat zijn de beste materialen voor maritieme dekbefestigingen?

Ti6Al4V en 316L roestvrij staal zijn ideaal voor corrosiebestendigheid; kies op basis van toepassing. Neem contact op via MET3DP voor advies.

Hoe lang duurt de productie van AM fittingen?

Prototypes in 2-4 weken, batches in 6-8 weken, afhankelijk van complexiteit.

Wat is de prijsrange voor aangepaste dekbefestigingen?

€100-1500 per unit; contacteer ons voor fabrieksprijzen via contact.

Zijn AM dekbefestigingen gecertificeerd voor defensie?

Ja, ze voldoen aan MIL-STD en DNV; zie onze casestudies.

Hoe integreert AM met bestaande maritieme systemen?

Door custom designs en compatibele threads; we bieden co-engineering.