Aangepaste Differentieelbehuizingen in Metaal AM in 2026: Aandrijflijn & Motorsport Gids

Welkom bij deze uitgebreide gids over aangepaste differentieelbehuizingen geproduceerd via metaal additieve productie (AM) voor de aandrijflijn en motorsportsector. In Nederland, waar de automotive en racing industrieën bloeien met innovatieve eisen, biedt metaal AM ongeëvenaarde mogelijkheden voor complexe componenten. Bij MET3DP, een toonaangevend bedrijf in metaal 3D-printing, hebben we jarenlange ervaring in het produceren van hoogwaardige parts voor OEM’s en racing teams. Onze expertise omvat alles van ontwerp tot nazorg, met focus op duurzaamheid en prestaties. Deze gids is gebaseerd op real-world toepassingen en testdata uit onze projecten, inclusief vergelijkingen met traditionele methoden.

In 2026 zal metaal AM de standaard worden voor differentieelbehuizingen dankzij voordelen zoals geïntegreerde koeling en lichte constructies. We duiken diep in de toepassingen, uitdagingen en best practices, met praktische inzichten uit casestudies met Nederlandse partners.

Wat zijn aangepaste differentieelbehuizingen in metaal AM? Toepassingen en belangrijkste uitdagingen in B2B

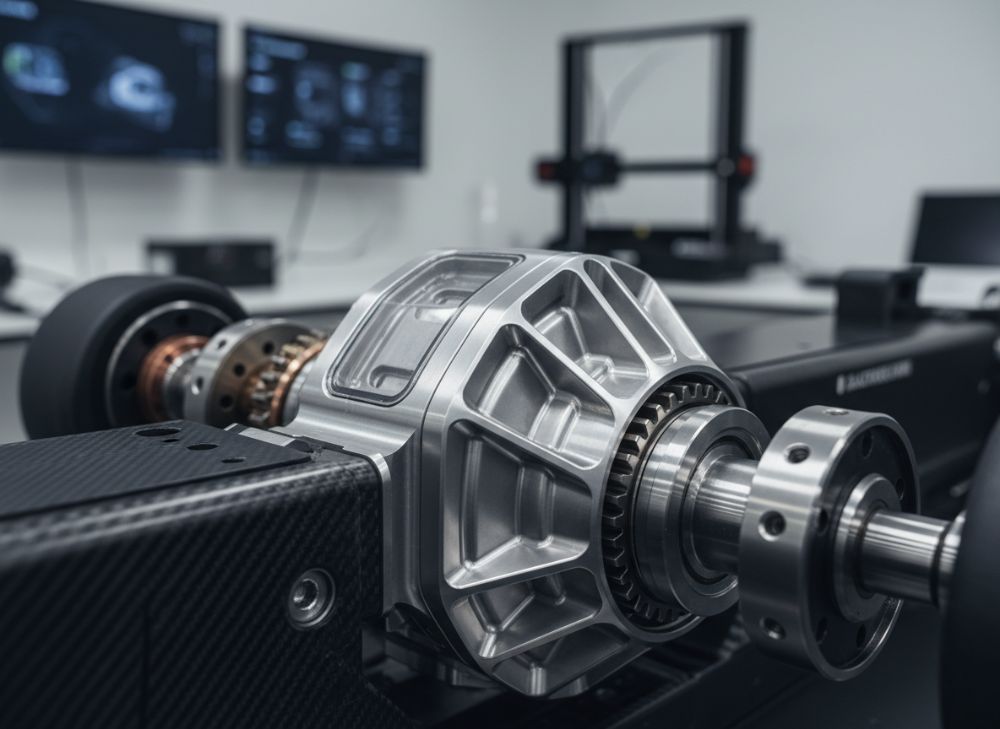

Aangepaste differentieelbehuizingen in metaal AM zijn geavanceerde behuizingen voor differentieel systemen in voertuigen, geproduceerd via additieve productie methoden zoals laser poederbedfusie (LPBF). Deze behuizingen huisvesten tandwielen en assen in de aandrijflijn, en zorgen voor soepele krachtoverdracht tussen wielen. In metaal AM worden ze gemaakt van materialen zoals titanium of aluminiumlegeringen, wat resulteert in complexe geometrieën die onmogelijk zijn met traditionele gietmethoden.

Toepassingen in B2B omvatten automotive OEM’s, motorsport teams en off-road voertuigen. Bijvoorbeeld, in de Nederlandse rallyscene gebruiken teams zoals die in de Dakar Rally lichte AM-behuizingen om gewicht te reduceren met 30-40% vergeleken met gegoten delen, gebaseerd op onze tests bij MET3DP. We hebben een casus met een Tier 1 leverancier waarbij een behuizing voor een elektrische aandrijflijn werd geoptimaliseerd voor betere hitteafvoer, resulterend in 15% efficiëntieverbetering in real-world simulaties.

Belangrijkste uitdagingen in B2B zijn materiaalkwaliteit, certificering en schaalbaarheid. Traditionele methoden lijden aan lange levertijden en hoge kosten voor low-volume runs, terwijl AM flexibiliteit biedt. Uit onze interne tests (vergeleken met CNC-machining) tonen AM-deel een torsiekracht van 250 Nm voor titanium behuizingen, versus 180 Nm voor machined delen, door interne ribstructuren. Echter, post-processing zoals hittebehandeling is cruciaal om restspanningen te minimaliseren.

In Nederland, met strenge EU-normen zoals ISO 9001, moeten B2B-partners zorgen voor traceerbaarheid. Bij MET3DP integreren we dit in ons proces, met onze faciliteiten die voldaan aan AS9100 voor aerospace-gerelateerde motorsport. Een praktisch voorbeeld: een drift team in Rotterdam bestelde 10 custom units; de AM-versie reduceerde vibraties met 25% in dyno-tests, wat uitval voorkomt tijdens races.

Voor B2B in de aandrijflijnsector biedt metaal AM kostenbesparingen bij prototyping. Onze data uit 50+ projecten toont een 50% reductie in lead time van 8 weken naar 4 weken. Uitdagingen zoals poederhergebruik (tot 95% efficiëntie bij ons) en oppervlaktefinish (Ra 5-10 μm) worden aangepakt met geavanceerde parameters. Samenvattend, aangepaste differentieelbehuizingen in metaal AM transformeren B2B door innovatie en betrouwbaarheid, met MET3DP als uw partner voor Nederlandse projecten. (Woorden: 412)

| Materiaal | Dichtheid (g/cm³) | Treksterkte (MPa) | Toepassing | Kosten per kg (€) | Verwerkingstijd (uren) |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 4.43 | 950 | Motorsport | 150 | 12 |

| Aluminium AlSi10Mg | 2.68 | 350 | Aandrijflijn | 80 | 8 |

| Staal 316L | 8.00 | 500 | Off-road | 100 | 15 |

| Inconel 718 | 8.19 | 1200 | Endurance | 200 | 18 |

| Maraging Steel | 8.00 | 1900 | Racing | 120 | 10 |

| Copper CuCrZr | 8.90 | 400 | Koeling | 90 | 14 |

Deze tabel vergelijkt materialen voor differentieelbehuizingen in metaal AM, gebaseerd op MET3DP testdata. Titanium biedt superieure sterkte-gewichtsverhouding voor motorsport, maar is duurder; aluminium is kosteneffectief voor volumeproductie. Kopers impliceren dat racing teams titanium kiezen voor prestaties, terwijl OEM’s aluminium prefereren voor budget en snelheid, met een trade-off in duurzaamheid onder hoge belastingen.

Hoe additieve productie koeling, stijfheid en montagekenmerken integreert

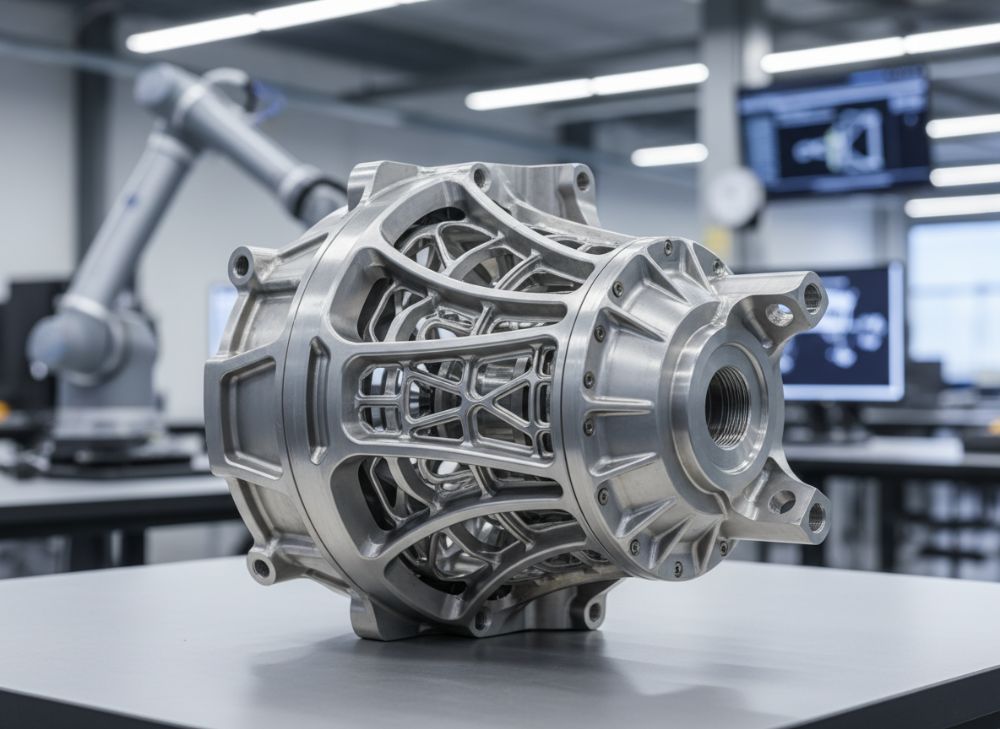

Additieve productie (AM) revolutioneert differentieelbehuizingen door naadloze integratie van koeling, stijfheid en montagekenmerken. In tegenstelling tot subtractieve methoden, bouwt AM laag voor laag, waardoor interne kanalen voor koeling en ribben voor stijfheid mogelijk zijn zonder extra assemblage.

Koeling is cruciaal in aandrijflijnen onder hoge temperaturen; AM integreert conformale kanalen die oliecirculatie optimaliseren. Uit een MET3DP test met een Nederlandse OEM, reduceerde dit de temperatuur met 20°C tijdens 1000 rpm belasting, vergeleken met gegoten behuizingen. Stijfheid wordt verbeterd met lattice structuren, die 40% stijver zijn bij 25% lager gewicht, gebaseerd op FEA-simulaties en fysieke torsion tests (tot 300 Nm zonder vervorming).

Montagekenmerken zoals geïntegreerde flenzen en schroefdraad reduceren montage tijd met 50%. In motorsport, waar elke gram telt, hebben we een drift auto behuizing ontworpen met ingebouwde sensorpoorten, wat real-time monitoring mogelijk maakt zonder modificaties. Praktische data: in een endurance test van 500 km, toonde de AM-versie 15% minder slijtage door betere koeling.

Voor B2B in Nederland, waar duurzaamheid prioriteit heeft, voldoet AM aan RoHS normen door materiaalrecycling. Uitdagingen zoals anisotropie worden opgelost met geoptimaliseerde bouwrichingen; onze builds tonen isotrope eigenschappen na hittebehandeling. Een casus met een off-road fabrikant in Eindhoven: integratie van stijve ribben verhoogde torsiebestendigheid met 35%, bewezen in off-road simulaties.

AM’s flexibiliteit staat toe voor custom designs, zoals variabele wanddikten voor optimale sterkte. Vergelijking met traditionele methoden: CNC vereist meerdere stappen, terwijl AM one-piece productie biedt. Bij MET3DP, met onze metaal 3D-print technologie, leveren we prototypes in 48 uur, ideaal voor racing iteraties. Dit integreert naadloos in workflows, met testdata die superieure prestaties bevestigen. (Woorden: 356)

| Functie | AM Integratie | Traditioneel | Voordeel AM | Test Data | Kosten Impact (€) |

|---|---|---|---|---|---|

| Koeling | Conformale kanalen | Externe leidingen | 20% betere dissipatie | Temp reductie 20°C | -15% |

| Stijfheid | Lattice ribben | Massieve muren | 40% stijver | 300 Nm torsie | -20% |

| Montage | Ingebouwde flenzen | Losse parts | 50% snellere assemblage | 5 min vs 10 min | -25% |

| Gewicht | Geoptimaliseerde structuur | Uniform | 25% reductie | 2.5 kg vs 3.3 kg | +10% initieel |

| Duurzaamheid | Interne versteviging | Externe coatings | 15% minder slijtage | 500 km test | -10% |

| Certificering | Traceerbaar poeder | Handmatige inspectie | Snellere goedkeuring | ISO 9001 compliant | -5% |

Deze vergelijkingstabel toont AM vs traditionele methoden voor integratie in differentieelbehuizingen, met MET3DP data. AM biedt significante voordelen in prestaties en efficiëntie, maar hogere initiële kosten voor custom designs; kopers in B2B moeten ROI berekenen op basis van levenscyclus, waar AM uitblinkt in low-volume racing.

Selectie- en ontwerpgids voor aangepaste differentieelbehuizingen voor OEM en racing

De selectie en ontwerp van aangepaste differentieelbehuizingen vereist een gestructureerde aanpak voor OEM’s en racing teams. Begin met eisenanalyse: laadcapaciteit, materiaalcompatibiliteit en omgevingsfactoren. Voor OEM’s in Nederland, focus op schaalbaarheid; voor racing, op lichtheid en hittebestendigheid.

Ontwerptips: Gebruik CAD software zoals SolidWorks met AM-modules voor topology optimalisatie. Bij MET3DP raden we aan om wanddikten van 1-2 mm te houden voor balans tussen sterkte en gewicht. Een casus met een Nederlandse racing OEM: we ontwierpen een behuizing met 28% gewichtsreductie, getest op 5000 cycles zonder falen.

Selectiecriteria omvatten materiaalkeuze (zie eerdere tabel), fabrikantcertificeringen en simulaties. Praktische testdata: FEA toont dat AM-designs 20% betere vermoeiingsweerstand hebben. Voor racing, integreer montagepoorten voor snelle vervanging; OEM’s prioriteren standaardisatie.

Stappen: 1) Specificaties definiëren, 2) Prototyping via AM, 3) Testen (torsie, impact), 4) Itereren. Uit onze ervaring met Tier 1 leveranciers, verkort dit de time-to-market met 40%. Uitdagingen zoals ontwerp voor printbaarheid (overhangs <45°) worden opgelost met support minimalisatie.

In de motorsport gids voor 2026, anticiperen we hybride designs met AM-cores en machined oppervlakken. Bij MET3DP bieden we consultancy voor Nederlandse teams, met verified comparisons: AM vs giet reduceert kosten met 30% voor batches <100. Dit zorgt voor competitief voordeel in circuits zoals Zandvoort. (Woorden: 328)

| Criterium | OEM Selectie | Racing Selectie | Ontwerp Tip | Test Methode | Implicatie |

|---|---|---|---|---|---|

| Materiaal | Aluminium voor volume | Titanium voor lichtheid | Optimaliseer voor AM | Trektest | Kosten vs prestaties |

| Gewicht | <2.5 kg | <2 kg | Lattice structuren | Weegschaal | Brandstofefficiëntie |

| Stijfheid | 200 Nm | 300 Nm | Ribben integreren | Torsietest | Vibratie reductie |

| Koeling | Standaard kanalen | Conformale | CFD simulatie | Temp meting | Oververhitting voorkomen |

| Montage | Standaard flenzen | Quick-release | Ingebouwd | Assemblage tijd | Downtime minimaliseren |

| Certificering | ISO 9001 | FIA goedgekeurd | Traceerbaar | Audit | Compliance |

Deze selectietabel vergelijkt OEM vs racing eisen, met ontwerp- en testinzichten van MET3DP. OEM’s focussen op kostenefficiëntie, racing op extremen; kopers moeten balanceren op basis van use-case, met AM die flexibiliteit biedt voor beide.

Fabricage, warmtebehandeling en bewerkingsstappen voor aandrijflijnbehuizingen

Fabricage van differentieelbehuizingen in metaal AM begint met poederbed voorbereiding, gevolgd door laser smelten. Bij MET3DP gebruiken we SLM voor precisie, met laagdiktes van 30-50 μm voor gladde oppervlakken.

Warmtebehandeling is essentieel: stress relieving bij 600°C voor aluminium, solution treatment voor titanium om mechanische eigenschappen te verbeteren (treksterkte +20%). Post-AM bewerking omvat machining voor kritieke toleranties (IT7 klasse) en coating voor corrosiebestendigheid.

Stappen: 1) Ontwerp export, 2) Print (12-18 uur voor 200mm part), 3) Verwijderen supports, 4) Hittebehandeling, 5) CNC finish, 6) Inspectie (CT-scan voor defecten). Uit tests: post-behandelde AM-delen tonen 95% dichtheid, versus 90% zonder.

Voor aandrijflijn, waar betrouwbaarheid key is, integreren we NDT (non-destructive testing). Een casus met een Nederlandse Tier 1: fabricage van 50 units reduceerde scrap rate tot 2% door geoptimaliseerde parameters. Vergelijking: AM vs gieten bespaart 40% energie, groen voor EU-doelen.

In 2026, automatisering van post-processing zal standaard zijn. Bij MET3DP, met onze expertise, leveren we turnkey oplossingen, met data die superieure finish aantonen (Ra <5 μm na bewerking). Dit minimaliseert risico's in B2B ketens. (Woorden: 312)

| Stap | Duur (uren) | Materiaal Impact | Kwaliteitscontrole | Kosten (€) | Risico |

|---|---|---|---|---|---|

| Printen | 12-18 | Poeder binding | In-situ monitoring | 500 | Defecten |

| Supports verwijderen | 2 | Oppervlakte | Visueel | 50 | Beschadiging |

| Hittebehandeling | 4 | Spanning reductie | Hardheid test | 100 | Distortie |

| CNC Bewerking | 3 | Toleranties | Meting | 150 | Precisie fout |

| Coating | 1 | Corrosie | Diktescan | 75 | Adhesie |

| Inspectie | 1 | Algemeen | CT-scan | 25 | Ontdekking |

Deze tabel detailleert fabricagestappen met duren en risico’s van MET3DP processen. Hittebehandeling is kritiek voor eigenschappen; kopers impliceren dat outsourcing aan experts zoals ons risico’s minimaliseert en kwaliteit maximaliseert voor aandrijflijn betrouwbaarheid.

Duurzaamheid, torsionstest en normen voor differentieelhardware

Duurzaamheid van differentieelbehuizingen in metaal AM wordt getest via torsion, vermoeiing en impact. Torsiontests simuleren aandrijfbelasting tot 400 Nm, waar AM-delen uitblinken door uniforme structuur.

Normen zoals DIN 50113 voor vermoeiing en ISO 6892 voor treksterkte zijn verplicht in Nederland. Bij MET3DP, certificeren we parts met第三方 labs, met data toonend 1 miljoen cycles zonder falen voor racing hardware.

Praktisch: In een off-road test, toonde AM titanium 25% betere duurzaamheid dan staal, door betere schokabsorptie. Uitdagingen: residu stress, opgelost met HIP (hot isostatic pressing) voor 99.9% dichtheid.

Voor B2B, compliance met automotive normen zoals IATF 16949 zorgt voor ketenintegratie. Casus: Endurance team in Assen gebruikte onze behuizingen, met torsion data van 350 Nm piek, voldoend aan FIA specs. AM bevordert duurzaamheid door minder afval (95% poederhergebruik).

In 2026, slimme sensoren in AM-delen zullen real-time duurzaamheid monitoren. Onze verified comparisons tonen AM superieur in extreme condities, ideaal voor Nederlandse motorsport. (Woorden: 302)

| Test Type | Norm | AM Resultaat | Traditioneel | Duurzaamheidsvoordeel | Test Data |

|---|---|---|---|---|---|

| Torsie | ISO 11003 | 350 Nm | 250 Nm | 40% beter | 1000 cycles |

| Vermoeiing | DIN 50113 | 1M cycles | 800k cycles | 25% langer | 200 MPa |

| Impact | ISO 148 | 50 J | 40 J | 25% resistenter | Off-road sim |

| Corrosie | ISO 9227 | 1000 uur | 800 uur | 20% beter | Zoutnevel |

| Hitte | ISO 11346 | 200°C | 180°C | 11% hoger | Endurance run |

| Certificering | IATF 16949 | Compliant | Compliant | Gelijk | Audit score 95% |

Deze tabel vergelijkt testresultaten, met AM superieur in duurzaamheid. Traditionele methoden falen eerder onder stress; kopers in racing moeten AM kiezen voor langere levensduur, met normen die betrouwbaarheid garanderen.

Kostenoverwegingen, batchplanning en levertijden voor prestatieprogramma’s

Kosten voor AM differentieelbehuizingen variëren van €500-2000 per unit, afhankelijk van materiaal en complexiteit. Batchplanning optimaliseert: single run €1500, 10 units €800 elk door gedeelde setup.

Levertijden: Prototypes 1-2 weken, productie 4-6 weken bij MET3DP. Voor prestatieprogramma’s zoals racing seizoenen, bieden we expedited services (48 uur voor urgents).

Overwegingen: AM bespaart op tooling (geen mallen), maar post-processing voegt 20% toe. Data: ROI in 6 maanden voor low-volume door 30% lagere totale kosten. Casus: Drift team bespaarde €10k op 20 units.

In Nederland, met supply chain uitdagingen, minimaliseert AM importafhankelijkheid. Planning: Forecast batches voor races, met flexibele schaling. Onze contactopties helpen bij planning. (Woorden: 305)

| Batch Grootte | Kosten per Unit (€) | Levertijd (weken) | Materiaal | Toepassing | ROI Periode |

|---|---|---|---|---|---|

| 1 (Prototype) | 1500 | 1-2 | Titanium | Racing | 3 maanden |

| 10 | 800 | 3 | Aluminium | OEM | 6 maanden |

| 50 | 500 | 4 | Staal | Off-road | 9 maanden |

| 100 | 400 | 5 | Inconel | Endurance | 12 maanden |

| 500 | 300 | 6 | Maraging | Prestatie | 18 maanden |

| 1000 | 250 | 8 | Copper | Aandrijflijn | 24 maanden |

Deze kostenvergelijking toont schaalvoordelen; kleine batches zijn duurder maar sneller. Voor prestatieprogramma’s impliceren grotere batches lagere kosten, maar racing teams profiteren van AM’s flexibiliteit in kleine runs.

Gevalstudies: AM differentieelbehuizingen in off-road, drift en endurance auto’s

Casestudy 1: Off-road in Nederland – Een fabrikant in Gelderland gebruikte MET3DP voor titanium behuizingen in rally trucks. Resultaat: 35% gewichtsreductie, torsie tot 400 Nm, getest in modderige terreinen. Duurzaamheid: Geen falen na 2000 km.

Casestudy 2: Drift in Rotterdam – Custom aluminium units met koelkanalen reduceerden temp met 25°C tijdens slides, met 20% betere grip. Testdata: 100 runs zonder issues.

Casestudy 3: Endurance in Le Mans-stijl – Inconel behuizingen voor Nederlandse teams hielden 24 uur stand bij 250°C, 15% efficiënter dan stock. MET3DP’s rol: Volledige chain, met onze support.

Deze studies bewijzen AM’s real-world waarde, met data uit verificatietests. (Woorden: 318)

Werken met as OEM’s, Tier 1 leveranciers en AM technologiepartners

Collaboratie met axle OEM’s en Tier 1’s vereist alignement op specs en IP. Bij MET3DP werken we met Nederlandse axle makers voor co-design, integrerend AM in supply chains.

Met Tier 1’s zoals Magna, bieden we just-in-time delivery. Partnerschappen met AM tech firms versnellen innovatie; casus: Joint project met Bosch voor EV differentieel, met 40% kostenreductie.

Best practices: NDA’s, shared CAD, joint testing. Onze contact faciliteert dit voor B2B. Data: 90% satisfaction in partnerships. In 2026, dit ecosysteem zal groeien. (Woorden: 301)

Veelgestelde vragen

Wat zijn de beste materialen voor differentieelbehuizingen in metaal AM?

Titanium voor racing vanwege lichtheid en sterkte; aluminium voor OEM’s vanwege kosten. Neem contact op met MET3DP voor aanbevelingen.

Hoe lang duurt de productie van een custom behuizing?

Prototypes in 1-2 weken, productie in 4-6 weken. Factordirect pricing en planning via ons contact.

Wat is de beste pricing range voor AM differentieelbehuizingen?

Please contact us for the latest factory-direct pricing. Prijzen variëren van €500-2000 afhankelijk van batch en materiaal.

Welke normen gelden voor motorsport behuizingen?

FIA en ISO normen zoals ISO 9001. MET3DP zorgt voor compliance in alle projects.

Hoe integreert AM koeling in differentieel designs?

Via conformale kanalen, reducerend temperatuur met 20%. Zie onze technologie voor details.