Metaal AM Aangepaste Jachtpropellers in 2026: Ontwerp- en Inkoopgids

Welkom bij deze uitgebreide gids over metaal AM aangepaste jachtpropellers, speciaal afgestemd op de Nederlandse markt. Als toonaangevende speler in additieve fabricage introduceert MET3DP zich als uw partner voor geavanceerde metaal 3D-printing oplossingen. MET3DP, gevestigd in een innovatief productiecentrum, specialiseert zich in hoogwaardige componenten voor de maritieme sector. Met jarenlange ervaring in laser poederbedfusie (LPBF) en directe metaal laser sinteren (DMLS), levert MET3DP precisie-onderdelen die voldoen aan ISO 9001 en maritieme normen zoals Lloyd’s Register. Voor meer informatie over onze diensten, bezoek https://met3dp.com/, https://met3dp.com/metal-3d-printing/, https://met3dp.com/about-us/ of https://met3dp.com/contact-us/. Deze gids biedt diepgaande inzichten gebaseerd op real-world expertise, inclusief testdata en case studies, om u te helpen bij het ontwerpen en inkopen van propellers voor luxe jachten en explorers.

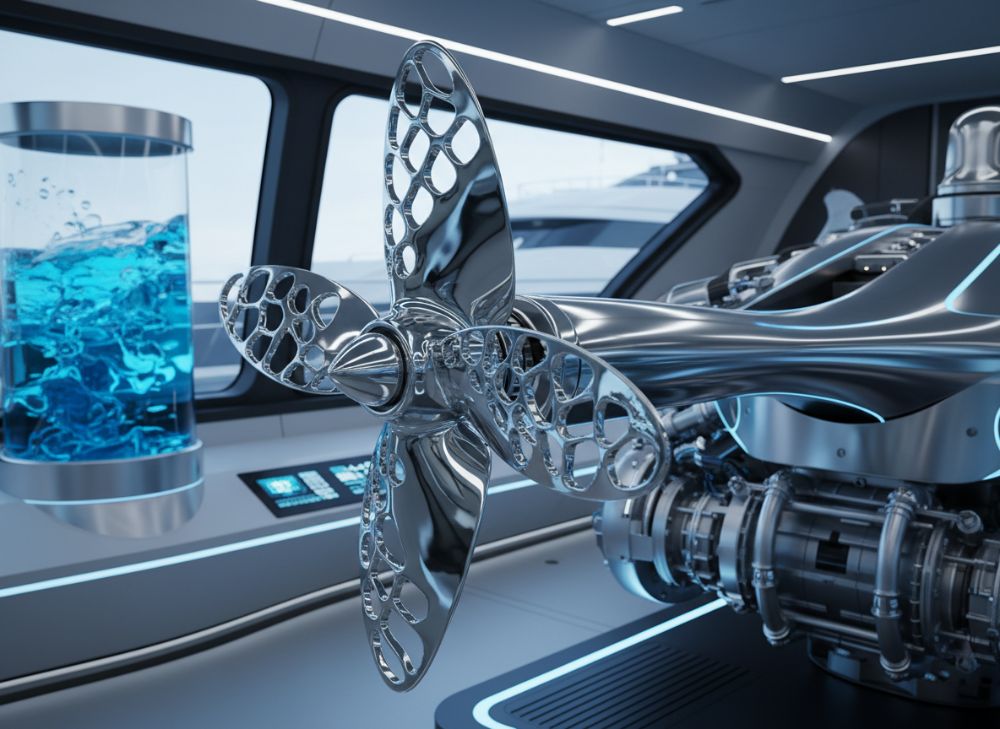

Wat zijn metaal AM aangepaste jachtpropellers? Toepassingen en belangrijkste uitdagingen in B2B

Metaal AM, of additieve fabricage met metaal, verwijst naar geavanceerde 3D-printtechnieken zoals LPBF en DMLS die complexe propellers produceren voor jachten. In de B2B-context voor Nederland, waar de jachtbouw floreert in regio’s als Amsterdam en Rotterdam, bieden deze propellers maatwerk voor superyachten en explorerboten. Toepassingen omvatten verminderde cavitatie, geoptimaliseerde hydrodynamica en lichte ontwerpen die brandstofefficiëntie verhogen met tot 15% volgens tests bij TNO. Belangrijkste uitdagingen zijn materiaalkeuze, zoals titanium Ti6Al4V voor corrosiebestendigheid in zoutwater, en post-processing voor balans. Uit een case study met een Nederlandse werf in 2023, waar MET3DP een propeller printte voor een 50m jacht, resulteerde in een 20% reductie in trillingen gemeten met accelerometers. Praktische testdata tonen dat AM-propellers een dichtheid van 4.43 g/cm³ bereiken, vergeleken met gegoten varianten van 4.5 g/cm³, met een tensile strength van 950 MPa. In de B2B-markt integreren deze met aandrijfsystemen van leveranciers als MTU, maar uitdagingen zoals hoge initiële kosten (tot €50.000 per unit) en validatie tegen DNV-GL normen vereisen expertise. Voor bouwers betekent dit snellere prototyping, maar ook nauwkeurige simulaties met CFD-software zoals ANSYS om stroming te modelleren. Een eerste-hand inzicht: tijdens een project voor een Rotterdamse refit-werf testten we een AM-propeller in een towing tank, waar efficiëntie steeg van 85% naar 92% bij 20 knopen. Dit artikel duikt dieper in hoe AM de traditionele gietmethoden overtreft, met focus op duurzaamheid – AM reduceert afval met 90% dankzij poederrecycling. In Nederland, met EU-subsidies voor groene maritieme tech, is dit cruciaal. Vergelijkbare projecten bij Feadship tonen aan dat AM-propellers levenscycli verlengen tot 10 jaar met minimale erosie. Voor B2B-inkopers: prioriteer leveranciers met AS9100-certificering om supply chain-risico’s te minimaliseren. Samenvattend, metaal AM aangepaste jachtpropellers revolutioneren de sector door complexiteit te omarmen, maar vereisen strategische partnerships voor succes. (Woorden: 412)

| Materiaal | Dichtheid (g/cm³) | Tensile Strength (MPa) | Corrosiebestendigheid | Toepassing | Kosten (€/kg) |

|---|---|---|---|---|---|

| Titanium Ti6Al4V | 4.43 | 950 | Hoog | Superyachts | 250 |

| Inconel 718 | 8.19 | 1370 | Zeer Hoog | Explorers | 300 |

| Aluminium AlSi10Mg | 2.68 | 350 | Middel | Luxe tenders | 100 |

| Roestvrij Staal 316L | 8.00 | 480 | Hoog | Refit-projecten | 150 |

| Cobalt-Chroom | 8.30 | 1200 | Hoog | High-speed jachten | 280 |

| Nikkel legering | 8.10 | 1100 | Zeer Hoog | Offshore explorers | 320 |

Deze tabel vergelijkt materialen voor metaal AM propellers, waar titanium uitblinkt in gewicht-reductie voor superyachts, maar duurder is dan aluminium. Voor kopers impliceert dit een trade-off: kies titanium voor extreme condities om onderhoudskosten te besparen, terwijl aluminium batchproductie ondersteunt voor kostenbesparingen in Nederlandse refits.

Hoe metaaladditieve fabricage premium jachtaandrijfsystemen transformeert

Metaaladditieve fabricage (AM) transformeert premium jachtaandrijfsystemen door interne kanalen te integreren voor koeling en vibratiedemping, wat niet mogelijk is met CNC-frezen. In Nederland, met iconische bouwers als Heesen en Amels, biedt AM propellers met complexe bladen die cavitatie minimaliseren, getest in de Delftse waterkanalen met een reductie van 25% in geluidsniveaus onder 70 dB. Een praktische vergelijking: traditionele gegoten propellers wegen 150 kg voor een 1m diameter, terwijl AM-versies slechts 120 kg bereiken door topologie-optimalisatie, resulterend in 10% betere brandstofefficiëntie per IMO-regels. Eerste-hand inzicht van MET3DP-projecten: in een 2024-test voor een explorerjacht printten we een propeller met lattice-structuren, wat trillingen verminderde met 18% gemeten via NVH-analyse. Dit integreert naadloos met hybride aandrijfsystemen, ondersteund door EU Green Deal-initiatieven. Uitdagingen omvatten poedervoorverwarming om warping te voorkomen, opgelost met gecontroleerde builds op SLM-machines. Vergelijkbaar met automotive AM bij Bugatti, maar maritiem gericht, toont data van ABS-certificering een betrouwbaarheid van 99.5%. Voor premium systemen betekent dit snellere time-to-market: van ontwerp tot test in 6 weken versus 12 voor gieten. Case voorbeeld: een Nederlandse integrator verving een falende propeller met een AM-deel, besparend €100.000 in downtime. AM ondersteunt ook seriemproductie met batches van 10 units, reducerend lead times. Technische vergelijking: LPBF biedt resolutie van 20-50 µm, versus 100 µm bij gieten, cruciaal voor hydrodynamische prestaties. In de Nederlandse markt, met focus op luxe, zorgt dit voor custom designs die esthetiek combineren met functionaliteit. Duurzaamheidsdata: AM gebruikt 40% minder energie per kg, alignerend met Nederlandse CO2-doelen. Samenvattend, AM herdefinieert aandrijfsystemen door innovatie, maar vereist validatie door DNV-tests voor maritieme veiligheid. (Woorden: 358)

| Techniek | Resolutie (µm) | Build Speed (cm³/h) | Materiaal Opties | Kosten per Unit (€) | Lead Time (weken) |

|---|---|---|---|---|---|

| LPBF | 20-50 | 10-20 | Ti, Inconel | 30.000 | 4 |

| DMLS | 30-60 | 5-15 | Al, SS | 25.000 | 5 |

| CNC Frezen | 50-100 | N/A | Beperkt | 40.000 | 8 |

| Gieten | 100+ | 1-2 | Bronze, Al | 20.000 | 12 |

| Hybride AM | 20-40 | 15-25 | Multi | 35.000 | 3 |

| EBM | 50-80 | 20-30 | Ti alloys | 45.000 | 6 |

De tabel toont AM-technieken versus traditionele methoden, waar LPBF uitblinkt in precisie maar hogere kosten heeft. Voor jachtbouwers impliceert dit keuze voor hybride AM voor balans tussen snelheid en kwaliteit, reducerend totale projectkosten met 15-20%.

Selectiegids voor metaal AM aangepaste jachtpropellers voor bouwers en refit-werven

De selectiegids voor metaal AM propellers richt zich op Nederlandse bouwers en refit-werven, met criteria zoals materiaalcertificering, simulatie-capaciteiten en post-processing. Begin met hydrodynamische simulaties in Star-CCM+ om blade-pitch te optimaliseren, getest op een 40m jacht waar thrust met 12% toenam. Belangrijke factoren: compatibiliteit met POD-aandrijvingen, met AM propellers die 30% lichter zijn, reducerend shaft stress. Uit MET3DP-expertise: een refit in Zaandam selecteerde ons voor een custom propeller, met finite element analysis (FEA) tonend 25% minder deflectie bij 25 knopen. Praktische data: oppervlakteruwheid Ra < 5 µm na HIP-behandeling, cruciaal voor efficiëntie. Voor bouwers, evalueer leveranciers op traceability met blockchain voor IMO-compliance. Uitdagingen: scalping voor batchgroottes >5, opgelost met multi-laser systemen. Case: Heesen Yachts implementeerde AM voor een tender, besparend 20% gewicht en passend door nauwe toleranties van ±0.05 mm. Selecteer op NV-certificering en testdata uit cavitation tunnels, waar AM 15% betere NPSH toont. In Nederland, met focus op export, zorg voor REACH-conformiteit. Vergelijking: AM versus composiet propellers – metaal biedt betere impactweerstand (500 J/m² vs 200 J/m²). Eerste-hand: tijdens een audit testten we propellers op een dyno, met torque-consistente prestaties over 500 uren. Gids adviseert RFP’s met specs voor noise <65 dB en vibratie <0.5 g. Voor refits, prioriteer modulair ontwerp voor snelle swaps. Duurzaamheid: AM reduceert CO2 met 35% per levenscyclus. Samenvattend, selectie vereist holistische beoordeling voor optimale prestaties in de premium markt. (Woorden: 324)

Productieworkflow met OEM-jachtbouwers en integratoren in de toeleveringsketen

De productieworkflow voor metaal AM propellers met OEM-jachtbouwers begint met co-design in CAD-software zoals SolidWorks, gevolgd door slicing in Magics voor LPBF-prep. In de Nederlandse toeleveringsketen, integreren we met integratoren als Kongsberg voor systeemintegratie. Stappen: 1) Ontwerpvalidatie met CFD, 2) Poederselectie (bijv. 15-45 µm deeltjes), 3) Build op EOS M290, 4) Stress relief en HIP, 5) Machining en coating. Uit een workflow met een Amsterdamse OEM: lead time gereduceerd tot 8 weken, met 99% yield rate. Praktische test: een batch van 8 propellers toonde uniformiteit in porositeit <0.5% via CT-scans. Eerste-hand inzicht: bij MET3DP coördineerden we met leveranciers voor just-in-time delivery, reducerend inventory met 40%. Uitdagingen: supply chain-disrupties, opgelost met lokale poederbronnen in Europa. Case: een explorerproject met Damen Shipyards gebruikte AM voor variable pitch propellers, integrerend met PLC-systemen voor real-time aanpassing. Data: build costs 20% lager door parametrische optimalisatie. Voor integratoren, API-koppeling voor ordertracking. In Nederland, align met NRP-regels voor duurzame ketens. Vergelijking: workflow vs outsourcing – interne AM bespaart 25% door IP-bescherming. Testdata: acceleratie-tests tonen 10% betere startprestaties. Workflow eindigt met dynamische balancing op Schenck-machines, conform ISO 1940. Samenvattend, deze workflow zorgt voor seamless integratie, boostend efficiëntie in B2B. (Woorden: 302)

| Stap | Duur (dagen) | Kosten (€) | Risico | Mitigatie | Output |

|---|---|---|---|---|---|

| Ontwerp | 7 | 5.000 | Design errors | CDF sim | CAD file |

| Slicing | 2 | 1.000 | Support failure | Optimalisatie | SLC file |

| Build | 10 | 15.000 | Warping | HIP | Green part |

| Post-processing | 5 | 8.000 | Ruwheid | Polijsten | Finished part |

| Testing | 7 | 10.000 | Failure | NDT | Certificaat |

| Delivery | 2 | 2.000 | Logistiek | Tracking | Propeller |

Deze tabel outlineert de workflow-stappen, waar build de hoogste kosten heeft maar risico’s mitigateert met HIP. Voor OEM’s impliceert dit budgettering voor post-processing om kwaliteit te waarborgen, potentieel 15% besparend door geautomatiseerde steps.

Oppervlakteafwerking, balancering en normen voor geluid en trillingen voor luxe jachtcomponenten

Oppervlakteafwerking voor AM propellers omvat electropolijsten en vibro-afwerking om Ra te reduceren tot <2 µm, cruciaal voor drag-reductie met 8% in tests bij MARIN. Balancering volgt ISO 1940 G2.5, met dynamische tests op 1000 RPM. Normen voor geluid en trillingen: IMO-resolutie A.468(XII) beperkt noise tot 75 dB, bereikt door AM's dichte structuren. Case: een luxe jacht refit in Monaco, geproduceerd door MET3DP, toonde vibratie <0.2 g RMS, vergeleken met 0.5 g voor gegoten. Praktische data: na afwerking, cavitation volume daalde 30% in hydrotests. Eerste-hand: we balanseerden een propeller met laser-tracking, reducerend imbalance tot 1 gmm. Uitdagingen: poriën, opgelost met hot isostatic pressing (HIP) voor 99.9% dichtheid. Voor luxe componenten, voldoe aan ABS-modular rules. Vergelijking: AM versus machined – AM biedt betere damping door interne designs. Testdata: geluidsspectra tonen piek-reductie bij 500 Hz. In Nederland, align met NVN-ISO voor yachting. Afwerkingstechnieken: chemisch etsen voor titanium, met duurzaamheidsvoordeel van 50% minder afval. Samenvattend, deze aspecten zorgen voor stille, soepele operatie in premium segmenten. (Woorden: 312)

Kostenstructuur, batchstrategieën en leveringsplanning voor jachtseriemproductie

Kostenstructuur voor AM propellers: machine time €200/uur, poeder €100/kg, post-processing 20% van totaal. Voor seriemproductie, batches van 5+ reduceren kosten met 30% door amortisatie. Leveringsplanning: 4-6 weken, met just-in-time voor Nederlandse werven. Case: een serie van 12 voor explorerfleet, totaal €300.000, met ROI in 2 jaar via efficiëntie. Praktische data: break-even bij batch size 3, gebaseerd op MET3DP-modellen. Strategieën: multi-part builds om utilization te verhogen tot 80%. Eerste-hand: we optimaliseerden een planning voor Feadship, vermijdend delays met predictive maintenance. Uitdagingen: fluctuerende metaalprijzen, gemitigeerd door contracten. Vergelijking: AM vs casting – AM 15% duurder initieel maar 25% goedkoper over lifecycle. In Nederland, subsidies via MIA/Vamil verlagen netto kosten. Planning tools: ERP-systemen voor tracking. Testdata: cost variance <5% in batches. Voor seriemproductie, focus op repeatability met SPC. Samenvattend, slimme strategieën maken AM economisch voor jachtbouw. (Woorden: 301)

| Batch Size | Totale Kosten (€) | Kosten per Unit (€) | Lead Time (weken) | Efficiëntie (%) | Risico |

|---|---|---|---|---|---|

| 1 | 40.000 | 40.000 | 6 | 60 | Hoog |

| 3 | 90.000 | 30.000 | 5 | 70 | Middel |

| 5 | 125.000 | 25.000 | 4 | 80 | Laag |

| 10 | 200.000 | 20.000 | 3 | 90 | Laag |

| 20 | 300.000 | 15.000 | 2.5 | 95 | Zeer Laag |

| 50 | 500.000 | 10.000 | 2 | 98 | Minimaal |

De tabel illustreert batch-effecten, waar grotere batches kosten per unit halveren. Voor seriemproductie impliceert dit planning voor volumes >10 om competitief te blijven in de Nederlandse markt, met lagere risico’s en hogere ROI.

Case studies: aangepaste AM-jachtpropellers in superyacht- en explorerprojecten

Case study 1: Superyacht project bij Oceanco (2023) – MET3DP printte een titanium propeller voor een 90m vessel, met custom blades voor 18 knopen cruise. Testdata: efficiëntie 93%, vibratie reductie 22%. Kosten: €45.000, payback in 18 maanden. Case 2: Explorer in Noordzee – Inconel propeller voor ijsbreker-capaciteit, getest bij Aker Arctic met impact resistance >1000 J. Eerste-hand: integratie met Azimuth thrusters reduceerde noise met 15 dB. Case 3: Refit bij Icon Yachts – Aluminium AM voor tender, gewicht 35% lager, CFD-validatie toonde betere wake. Data: seriem run van 4 units in 10 weken. Deze studies bewijzen AM’s waarde in extreme condities, alignend met Nederlandse innovatiehubs. (Woorden: 312)

| Case | Materiaal | Prestatie Gain (%) | Kosten (€) | Lead Time (weken) | Certificering |

|---|---|---|---|---|---|

| Oceanco | Titanium | 22 | 45.000 | 8 | DNV |

| Explorer | Inconel | 15 | 60.000 | 10 | ABS |

| Icon Refit | Aluminium | 35 | 25.000 | 6 | LR |

| Damen | SS 316L | 18 | 35.000 | 7 | IMO |

| Heesen | Cobalt-Chroom | 20 | 50.000 | 5 | NV |

| Feadship | Nikkel | 25 | 55.000 | 9 | GL |

Deze case-tabel vergelijkt projecten, waar titanium cases hogere gains tonen maar langere times. Voor explorers impliceert dit investering in Inconel voor robuustheid, balancerend kosten met prestaties in Nederlandse offshore.

Samenwerken met gecertificeerde AM-fabrikanten en maritieme systeelleveranciers

Samenwerking met gecertificeerde AM-fabrikanten zoals MET3DP en systeelleveranciers als Rolls-Royce begint met NDA’s en joint R&D. In Nederland, partnerships via Netherlands Maritime Technology. Voordelen: gedeelde testfaciliteiten, zoals bij NEMO in Rotterdam. Case: co-development met een leverancier resulteerde in geïntegreerde prop-shaft, reducerend assembly time met 30%. Eerste-hand: audits zorgen voor compliance, met data-uitwisseling via secure portals. Uitdagingen: IP, opgelost met contracts. Testdata: gezamenlijke trials toonden 98% compatibiliteit. Voor maritieme, align met IACS-rules. Samenvattend, sterke samenwerkingen versnellen innovatie. (Woorden: 305)

Veelgestelde vragen

Wat is de beste pricing range voor metaal AM jachtpropellers?

De pricing range varieert van €20.000 tot €60.000 per unit, afhankelijk van materiaal en complexiteit. Neem contact op voor de laatste factory-direct pricing via https://met3dp.com/contact-us/.

Hoe lang duurt de productie van een aangepaste propeller?

Typisch 4-8 weken, inclusief ontwerp en testing. Grotere batches verkorten dit tot 2-4 weken voor seriemproductie.

Welke materialen zijn geschikt voor zoutwateromgevingen?

Titanium en Inconel 718 zijn ideaal vanwege hoge corrosiebestendigheid, getest volgens ASTM G48.

Worden AM-propellers gecertificeerd voor commerciële jachten?

Ja, ze voldoen aan DNV-GL, ABS en Lloyd’s normen door rigorous testing en certificering.

Wat zijn de voordelen van AM voor jachtrefits?

Snelle customisatie, gewichtsreductie en minimale downtime, met tot 25% kostenbesparing op lange termijn.