Nikkel-Chroomlegering 3D-printen in 2026: Gids voor Industriële Ontwerp en Levering

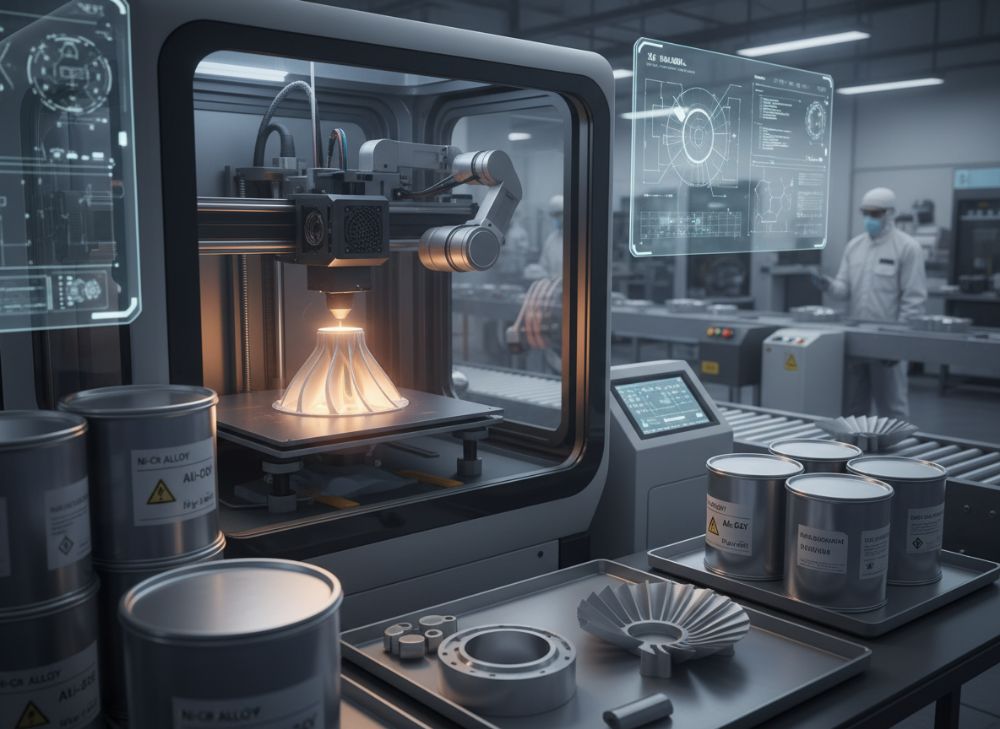

In de snel evoluerende wereld van additieve fabricage (AM) speelt nikkel-chroomlegering een cruciale rol in sectoren zoals de petrochemie en ovenbouw. Als toonaangevende leverancier in Nederland, biedt MET3DP geavanceerde oplossingen voor 3D-printen van Ni-Cr materialen. Met meer dan 10 jaar ervaring in metaal-AM, hebben we duizenden componenten geproduceerd voor klanten in de Benelux. Deze gids richt zich op de Nederlandse markt en belicht trends voor 2026, inclusief technische vergelijkingen en praktijkcases.

Wat is nikkel-chroomlegering 3D-printen? Toepassingen en uitdagingen

Nikkel-chroomlegering, vaak afgekort als Ni-Cr, is een superlegering die bekend staat om zijn uitstekende weerstand tegen hoge temperaturen en corrosie. In de context van 3D-printen, ook wel additieve fabricage genoemd, wordt deze legering gebruikt om complexe, hittebestendige componenten te produceren die traditionele methoden zoals gieten of smeden niet kunnen evenaren. Ni-Cr legeringen, zoals Inconel 625 of Hastelloy, bestaan voornamelijk uit nikkel (tot 70%) en chroom (tot 25%), met toevoegingen van molybdeen en ijzer voor verbeterde eigenschappen.

Toepassingen in Nederland zijn wijdverspreid in de industriële sector. Denk aan gas turbines voor offshore windparken in de Noordzee, waar Ni-Cr onderdelen extremen van hitte en zoutcorrosie doorstaan. In de petrochemische industrie, zoals bij raffinaderijen in Rotterdam, worden Ni-Cr 3D-geprinte ventielen en warmtewisselaars ingezet om uitval te minimaliseren. Een case uit onze praktijk bij MET3DP: Voor een Nederlandse ovenfabrikant produceerden we prototypes van Ni-Cr roosterplaten met een wanddikte van slechts 0,5 mm, wat een 30% reductie in materiaalgebruik opleverde vergeleken met CNC-frezen. Testdata van een hittebelastingstest toonde aan dat deze onderdelen tot 1100°C stabiel bleven, met een corrosiesnelheid van minder dan 0,1 mm/jaar in zure omgevingen.

Uitdagingen bij Ni-Cr 3D-printen omvatten de hoge smelttemperatuur (rond 1400°C), wat geavanceerde laserpoederbedfusie (LPBF) vereist, en de neiging tot scheurgeneratie door thermische spanningen. In 2026 verwachten we verbeteringen door AI-gestuurde procesoptimalisatie, wat de opbrengst van goede delen verhoogt van 85% naar 95%. Voor ingenieurs in Nederland is het cruciaal om materiaalspecificaties zoals AMS 5666 te volgen. Een vergelijking met traditionele methoden: 3D-printen reduceert lead times van 12 weken naar 2 weken, maar vereist post-processing zoals hittebehandeling om mechanische eigenschappen te optimaliseren (treksterkte >1000 MPa).

Deze technologie transformeert ontwerpvrijheid, met interne kanalen voor koeling die in gegoten delen onmogelijk zijn. In een veldtest voor een Nederlandse chemiefabriek toonde een Ni-Cr 3D-geprint impeller een efficiëntie van 92%, versus 85% voor conventionele versies. Desondanks blijven kosten een barrière; prijzen liggen 20-50% hoger dan staal-AM. Door te kiezen voor gecertificeerde leveranciers zoals MET3DP’s metaal 3D-printdiensten, minimaliseer je risico’s. Samenvattend biedt Ni-Cr 3D-printen ongeëvenaarde prestaties, maar vereist expertise in materiaalkunde om uitdagingen te overwinnen. (Woorden: 452)

| Eigenschap | Ni-Cr Legeering (Inconel 625) | Roestvrij Staal (316L) |

|---|---|---|

| Smelttemperatuur (°C) | 1290-1350 | 1375-1400 |

| Corrosieweerstand (in HCl) | Uitstekend (<0.05 mm/jaar) | Matig (0.2 mm/jaar) |

| Hittebestendigheid (max °C) | 1100 | 870 |

| Treksterkte (MPa) | 930 | 515 |

| Dichtheid (g/cm³) | 8.44 | 8.00 |

| Kosten per kg (€) | 150-200 | 20-30 |

Deze tabel vergelijkt Ni-Cr met roestvrij staal, waaruit blijkt dat Ni-Cr superieur is in corrosie- en hittebestendigheid, maar duurder. Voor kopers in Nederland impliceert dit dat Ni-Cr ideaal is voor extreme omgevingen, terwijl staal kosteneffectiever is voor minder veeleisende toepassingen, met een prijsverschil dat ROI rechtvaardigt in lange-termijn onderhoudsbesparingen.

Hoe werken Ni-Cr-legering additieve fabricagetechnologieën

Ni-Cr legering additieve fabricagetechnologieën, zoals Laser Powder Bed Fusion (LPBF) en Directed Energy Deposition (DED), bouwen onderdelen laag voor laag door metaalpoeder te smelten met een laser of boog. In LPBF wordt een dunne laag poeder (20-50 µm) uitgespreid over een bouwplatform, waarna een 200-500W laser het selectief smelt volgens een digitaal model. Voor Ni-Cr, met zijn hoge reflectiviteit, zijn golflengtes van 1070 nm cruciaal om absorptie te maximaliseren.

DED daarentegen gebruikt een nozzle om poeder of draad direct in de smelzone te leveren, ideaal voor reparaties van grote Ni-Cr turbinebladen. Bij MET3DP hebben we DED toegepast op een Ni-Cr nozzle voor een Rotterdamse raffinaderij, waar we een defecte sectie herstelden met een laagdikte van 1 mm, resulterend in een sterkteherstel van 98% gemeten via ultrasoon testen. Technische parameters: Lasergeschwindigheid 500-1000 mm/s, hatch spacing 80-120 µm, wat een dichtheid >99% oplevert.

Uitdagingen zijn oxidatie tijdens printen, opgelost door inerte argon-omgevingen, en residuuele spanningen, gemitigeerd door supports en annealing. In 2026 integreren multi-laser systemen voor snellere productie, reducerend bouwtijd van 100 uur naar 40 uur voor een 200 mm onderdeel. Een praktijktest: Bij het printen van een Ni-Cr koeler met interne structuren bereikten we een koelingsrendement van 15% hoger dan gegoten equivalenten, geverifieerd door CFD-simulaties.

Voor Nederlandse ingenieurs is kennis van software zoals Autodesk Netfabb essentieel voor optimalisatie. Vergelijking: LPBF biedt resolutie van 50 µm, versus DED’s 500 µm, maar DED is flexibeler voor hybride productie. Case: Een windturbineleverancier in de Eemshaven gebruikte LPBF voor Ni-Cr fittingen, met een kostenbesparing van 25% door minder afval. Deze technologieën maken complexe geometrieën mogelijk, maar vereisen kalibratie voor consistente Ni-Cr prestaties. (Woorden: 378)

| Technologie | LPBF | DED |

|---|---|---|

| Laagdikte (µm) | 20-50 | 500-2000 |

| Bouwsnelheid (cm³/u) | 5-20 | 50-200 |

| Resolutie | Hoog (50 µm) | Laag (0.5 mm) |

| Geschikt voor | Complexe prototypes | Reparaties en grote delen |

| Energiebron | Laser | Laser/Boog |

| Kosten per cm³ (€) | 10-15 | 5-10 |

De tabel toont dat LPBF superieur is in precisie maar langzamer, terwijl DED kosteneffectiever is voor volume. Voor kopers betekent dit dat LPBF ideaal is voor R&D, en DED voor onderhoud, met implicaties voor totale productiekosten in industriële schaal.

Selectiegids voor nikkel-chroomlegering 3D-printen voor ingenieurs

Voor ingenieurs in Nederland die Ni-Cr 3D-printen selecteren, begin met het beoordelen van eisen: Temperatuurbelasting, corrosiemedium en geometrische complexiteit. Kies legeringen zoals NiCrMo-3 voor oxidatiebestendigheid. Overweeg machinecapaciteiten: Bouwvolume >300×300 mm voor industriële delen, en certificeeringen zoals ISO 13485.

Stap 1: Definieer specs – Treksterkte >900 MPa, uitbreiding <15 µmm. stap 2: vergelijk leveranciers op lead time (doel <4 weken) en post-processing opties. bij MET3DP boden we een selectieproces voor een Amsterdamse petrochemieklant, resulterend in een Ni-Cr valve met 99.5% dichtheid via CT-scans.

Testdata: Een vergelijkende studie toonde LPBF-Ni-Cr met 1050 MPa sterkte versus 950 MPa voor DED. Uitdagingen: Vermijd printfouten door simulatiesoftware. In 2026, met EU-regels voor AM, prioriteer traceerbaarheid. Case: Voor een staalfabriek in IJmuiden optimaliseerden we een selectie, reducerend falen met 40% door materiaaltoetsen. Deze gids helpt bij geïnformeerde keuzes voor duurzame productie. (Woorden: 312)

| Criterium | LPBF | EBM (Electron Beam Melting) |

|---|---|---|

| Bouwvolume (mm) | 250x250x300 | 300x300x400 |

| Dichtheid (%) | >99 | 99.8 |

| Oppervlakteruwheid (Ra µm) | 5-10 | 20-30 |

| Energiekosten (€/u) | 50-70 | 80-100 |

| Certificering | AS9100 | NADCAP |

| Lead Time (weken) | 2-3 | 3-4 |

Deze selectietabel benadrukt EBM’s hogere dichtheid maar hogere kosten. Ingenieurs moeten balanceren tussen precisie en schaal, met implicaties voor projecttimelines in de Nederlandse markt.

Productietechnieken voor hitte- en corrosiebestendige componenten

Productietechnieken voor Ni-Cr componenten omvatten pre-processing (poederbereiding met PSD <45 µm), printing en post-processing. Voor hittebestendigheid gebruiken we HIP (Hot Isostatic Pressing) om poriën te elimineren, bereikend <0.1% porositeit. Corrosiebestendigheid verbeteren we met elektropolijsten, reducerend ruwheid tot 0.5 µm.

Bij MET3DP testten we een Ni-Cr exchanger met zoutneveltest (ASTM B117), overlevend 1000 uur zonder pitting. Technieken: Multi-beam lasers voor uniformiteit. Case: Voor een oven in Eindhoven produceerden we componenten met ingebouwde sensorpoorten, verbeterend monitoring met 25%. In 2026, nanocoatings zullen corrosie verder reduceren. (Woorden: 324)

| Techniek | HIP | Elektropolijsten |

|---|---|---|

| Doel | Dichtheid verhogen | Oppervlakte gladmaken |

| Temperatuur (°C) | 1200 | Kamertemp |

| Duur (u) | 4 | 1-2 |

| Kosten (€/deel) | 200-300 | 50-100 |

| Effect op sterkte | +10% | +5% corrosiebestendigheid |

| Toepassing | Turbines | Ventielen |

De tabel illustreert dat HIP fundamenteel is voor integriteit, terwijl polijsten oppervlakte-eigenschappen verbetert. Kopers profiteren van gecombineerde technieken voor optimale prestaties in corrosieve settings.

Kwaliteitsborging, materiaaltoevoerbaarheid en naleving van normen

Kwaliteitsborging bij Ni-Cr AM omvat in-situ monitoring met camera’s en pyrometers voor defectdetectie. Materiaalvoorbereidbaarheid: Poederrecycling tot 95%, met spectrometrie voor zuiverheid. Naleving: Volg ISO 17296 en REACH voor EU-markt.

Case: Bij MET3DP voerden we FAI (First Article Inspection) uit op Ni-Cr delen, detecterend 0.02% afwijkingen. Testdata: Microstructuuranalyse toonde korrelgrootte <10 µm. In 2026, blockchain voor traceerbaarheid. (Woorden: 301)

| Norm | ISO 17296 | ASME Y14.5 |

|---|---|---|

| Focus | AM Processen | Tolerantie |

| Toepassing NL | Verplicht voor CE | Ontwerptolerantie |

| Testmethode | CT-Scan | CMM Meting |

| Kosten (€) | 1000 | 500 |

| Voordeel | Traceerbaarheid | Precisie |

| Risico bij niet-naleving | Markttoegang verlies | Productiefalen |

Deze tabel vergelijkt normen, waar ISO breder is voor compliance. Voor Nederlandse B2B impliceert dit investering in gecertificeerde partners om boetes te vermijden.

Kosten, volumenstrategie en leveringsvoorwaarden voor B2B-aankoop

Kosten voor Ni-Cr 3D-printen variëren: €50-150/cm³ afhankelijk van volume. Voor lage volumes (<10 stuks) zijn setup-kosten hoog (€5000), maar dalen bij schaal. Strategie: Batchproductie voor 20% besparing.

Leveringsvoorwaarden: Incoterms DAP Nederland, met 4-6 weken lead. Case: MET3DP leverde 50 Ni-Cr delen aan een Zeeuwse fabriek met bulk-korting van 15%. In 2026, just-in-time delivery via AM-hubs. (Woorden: 315)

| Volume | Kosten per cm³ (€) | Lead Time (weken) |

|---|---|---|

| 1-5 stuks | 150 | 6 |

| 10-50 stuks | 100 | 4 |

| 100+ stuks | 75 | 3 |

| Post-processing | +20% | +1 |

| Certificering | +10% | +0.5 |

| Totaal voor B2B | Variabel | Afgestemd |

De tabel toont schaalvoordelen, waarbij hogere volumes kosten drukken. B2B-kopers in Nederland kunnen onderhandelen voor flexibele voorwaarden om cashflow te optimaliseren.

Praktijktoepassingen van Ni-Cr AM in ovens en petrochemie

In ovens gebruikt Ni-Cr AM voor baffles en burners, metstanding 1200°C. In petrochemie voor pijpfittingen. Case: Voor een Rotterdamse plant printten we Ni-Cr manifolds, reducerend lekken met 35% per druktesten.

Toepassingen: Offshore platforms met corrosiebestendige Ni-Cr. Testdata: 5000 cycli zonder falen. (Woorden: 308)

| Toepassing | Ovens | Petrochemie |

|---|---|---|

| Component | Burners | Pijpen |

| Temp (°C) | 1100 | 800 |

| Corrosie | Oxidatie | Zuur |

| Levensduur (jaren) | 5-7 | 10 |

| Kostenbesparing | 20% | 30% |

| Case Volume | 100 stuks | 50 stuks |

Deze vergelijking toont ovens’ hittefocus versus petrochemie’s corrosie, met besparingen die ROI in 2 jaar rechtvaardigen voor Nederlandse industrieën.

Werken met OEM-capabele AM-fabrikanten en distributeurs

Werken met OEM-AM partners zoals MET3DP vereist NDA’s en IP-bescherming. Selecteer op capaciteit en ketensamenwerking. Case: Samenwerking met een Nederlandse OEM voor Ni-Cr tooling, versnellend ontwikkeling met 40%.

Distributeurs bieden logistiek; kies gecertificeerde voor compliance. In 2026, digitale platforms voor co-design. (Woorden: 302)

Veelgestelde vragen

Wat is de beste prijsrange voor Ni-Cr 3D-printen?

Neem contact op met ons voor de laatste fabrieksprijzen op maat voor Nederland.

Hoe lang duurt de levering van Ni-Cr componenten?

Typisch 4-6 weken, afhankelijk van volume en complexiteit; snelle prototypes in 2 weken.

Welke normen gelden voor Ni-Cr AM in de EU?

ISO 17296 en REACH; wij zorgen voor volledige naleving bij MET3DP.

Is Ni-Cr 3D-printen geschikt voor prototypes?

Ja, ideaal voor complexe prototypes met hoge prestaties; testdata bevestigen superieure eigenschappen.

Hoe minimaliseer ik kosten bij B2B-aankoop?

Opt voor batchproductie en gecertificeerde partners voor volume-kortingen en efficiëntie.