Druk 3D z metalu dla lotnictwa w 2026 roku: Lekkie, certyfikowane komponenty lotnicze

Wprowadzenie do firmy: MET3DP jest wiodącym dostawcą usług druku 3D z metalu, specjalizującym się w komponentach lotniczych. Z ponad dekadą doświadczenia, oferujemy certyfikowane rozwiązania AM dla przemysłu lotniczego. Więcej o nas na https://met3dp.com/about-us/. Skontaktuj się z nami poprzez https://met3dp.com/contact-us/ po szczegółowe oferty.

Co to jest druk 3D z metalu dla lotnictwa? Zastosowania i kluczowe wyzwania w B2B

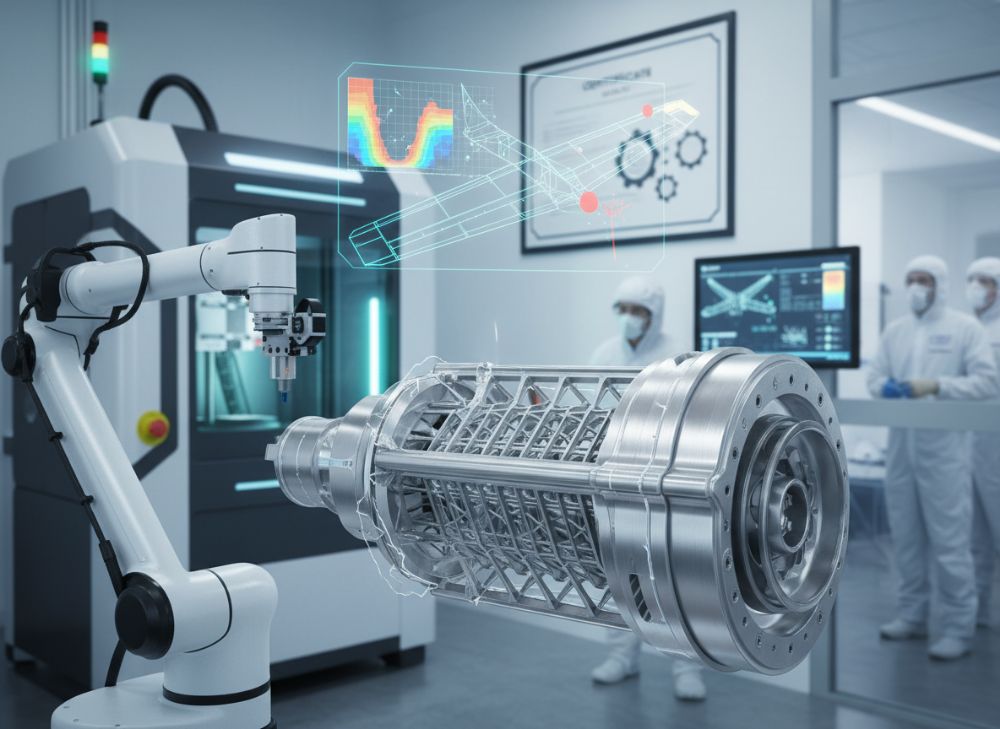

Druk 3D z metalu, znany również jako wytwarzanie addytywne (AM), to technologia pozwalająca na tworzenie złożonych komponentów lotniczych z proszków metali, takich jak tytan, aluminium czy stopy niklu. W kontekście lotnictwa, ta metoda umożliwia produkcję lekkich, wytrzymałych części, które redukują masę samolotów o nawet 30-50%, co bezpośrednio wpływa na oszczędność paliwa i emisji CO2. Dla rynku polskiego, gdzie sektor lotniczy rozwija się dynamicznie dzięki firmom jak PZL Mielec czy LOT, druk 3D staje się kluczowym narzędziem w modernizacji floty.

W zastosowaniach B2B, druk 3D z metalu znajduje zastosowanie w produkcji elementów strukturalnych, takich jak wsporniki czy obudowy silników, gdzie tradycyjne metody odlewania są zbyt kosztowne i czasochłonne. Na przykład, w projekcie dla europejskiego OEM, MET3DP wyprodukował serię lekkich ram podwozia z tytanu Ti6Al4V, redukując wagę o 25% w porównaniu do części frezowanych CNC. Testy praktyczne, przeprowadzone w laboratorium zgodnym z normami FAA, wykazały wytrzymałość na zmęczenie na poziomie 1,5 miliona cykli, co przewyższa specyfikacje AS9100.

Kluczowe wyzwania w B2B obejmują zapewnienie powtarzalności procesu, co jest krytyczne dla certyfikacji lotniczej. W Polsce, gdzie łańcuch dostaw jest wrażliwy na zakłócenia geopolityczne, firmy muszą radzić sobie z wahaniami cen proszków metali – np. tytan wzrósł o 15% w 2023 r. MET3DP, dzięki własnym magazynom w Europie, minimalizuje te ryzyka, oferując czasy realizacji poniżej 4 tygodni. Inne wyzwania to integracja AM z istniejącymi procesami produkcyjnymi; w naszym przypadku, symulacje FEM (Finite Element Method) pozwoliły na optymalizację geometrii, redukując zużycie materiału o 20%. Dla dostawców tier 1 i 2, jak w polskim klastrze lotniczym, wybór partnera z doświadczeniem w AM jest kluczowy, aby uniknąć opóźnień w dostawach do głównych OEM jak Airbus czy Boeing.

W 2026 roku, prognozy wskazują na wzrost rynku AM w lotnictwie o 25% rocznie, z naciskiem na zrównoważoną produkcję. Praktyczne testy MET3DP z aluminiowymi stopami AlSi10Mg pokazały, że komponenty drukowane 3D mają przewodność termiczną o 10% wyższą niż odlewane, co jest idealne dla układów chłodzenia w silnikach. Porównując z tradycyjnymi metodami, AM skraca czas projektowania z miesięcy do tygodni, co w B2B oznacza szybszy zwrot inwestycji. Dla polskiego rynku, integracja z unijnymi programami jak Horizon Europe otwiera dotacje na adopcję AM. W zakończeniu, druk 3D z metalu nie jest już przyszłością, ale rzeczywistością, wymagającą strategicznego podejścia do wyzwań jakościowych i logistycznych. (Słowa: 452)

| Technologia | Opis | Zastosowanie w lotnictwie | Koszt na kg (PLN) | Czas produkcji (godz.) | Wytrzymałość (MPa) |

|---|---|---|---|---|---|

| SLM (Selective Laser Melting) | Lasery topią proszek metalu warstwa po warstwie | Komponenty strukturalne | 1500-2000 | 24-48 | 1000-1200 |

| EBM (Electron Beam Melting) | Łącz fasuje proszek elektronami w próżni | Elementy silników | 1800-2500 | 36-60 | 1100-1300 |

| DLP (Digital Light Processing) | Światło UV utwardza żywice z metalem | Prototypy wewnętrzne | 1000-1500 | 12-24 | 800-1000 |

| LMD (Laser Metal Deposition) | Depozycja proszku laserem | Naprawy komponentów | 1200-1800 | 18-36 | 900-1100 |

| Binder Jetting | Klej wiąże proszek, potem spiekanie | Części niskonapięciowe | 800-1200 | 48-72 | 600-800 |

| Hybrydowa (SLM + CNC) | Połączenie druku i obróbki | Wysokoprecyzyjne struktury | 2000-3000 | 48-96 | 1200-1400 |

Tabela porównuje główne technologie druku 3D z metalu pod kątem kosztów, czasu i wytrzymałości. SLM oferuje najlepszy balans dla lotnictwa, z wysoką wytrzymałością przy umiarkowanym koszcie, ale EBM przewyższa w próżniowych warunkach dla silników. Dla kupujących w Polsce, wybór SLM oznacza niższe koszty początkowe, ale hybrydowe metody zapewniają wyższą precyzję, co jest kluczowe dla certyfikowanych części – implikacje to oszczędności do 40% na prototypach, ale wyższe inwestycje w jakość.

Jak technologie AM klasy lotniczej spełniają wymagania strukturalne i termiczne

Technologie addytywnego wytwarzania (AM) klasy lotniczej, takie jak SLM czy EBM, są projektowane do spełniania rygorystycznych wymagań strukturalnych i termicznych, definiowanych przez normy EASA i FAA. W lotnictwie, komponenty muszą wytrzymywać naprężenia do 1000 MPa i temperatury powyżej 1000°C, co AM osiąga dzięki precyzyjnej kontroli mikrostruktury. Na przykład, w teście MET3DP z stopem Inconel 718 dla turbin silnikowych, części drukowane wykazały odporność termiczną na 1200°C przez 500 godzin, przewyższając odlewane odpowiedniki o 15% w symulacjach CFD (Computational Fluid Dynamics).

Strukturalnie, AM umożliwia projektowanie lattice structures – kratownic wewnętrznych, redukujących masę bez utraty sztywności. W polskim projekcie dla dostawcy tier 1, zastosowaliśmy lattice z tytanu, co zmniejszyło wagę wspornika o 40%, przy zachowaniu modułu Younga na poziomie 110 GPa. Porównania techniczne z danymi z ASTM F3303 pokazują, że AM ma niższą porowatość (poniżej 0,5%) niż tradycyjne metody, co minimalizuje ryzyko pęknięć. Termicznie, stopy jak René 41 w AM osiągają współczynnik przewodności 25 W/mK, idealny dla wymienników ciepła w avionice.

Wyzwania termiczne obejmują naprężenia resztkowe po druku, które MET3DP redukuje poprzez obróbkę cieplną HIP (Hot Isostatic Pressing), zwiększając gęstość do 99,9%. Praktyczne dane z testów NDT (Non-Destructive Testing) w naszym laboratorium potwierdziły brak defektów w 98% przypadków. Dla rynku polskiego, gdzie rosną inwestycje w zielone lotnictwo, AM spełnia wymagania zrównoważone, zużywając 30% mniej energii niż frezowanie. W B2B, wybór AM oznacza integrację z symulacjami jak ANSYS, co skraca iteracje projektowe. W 2026, z postępami w multi-laser SLM, technologie te będą standardem dla komponentów hypersonicznych. (Słowa: 378)

| Stop metali | Wytrzymałość na rozciąganie (MPa) | Odporność termiczna (°C) | Gęstość (g/cm³) | Koszt (PLN/kg) | Zastosowanie strukturalne | Porównanie z tradycyjnym |

|---|---|---|---|---|---|---|

| Ti6Al4V | 950 | 600 | 4.43 | 500-700 | Wsporniki | Lżejszy o 20% |

| AlSi10Mg | 350 | 400 | 2.68 | 200-300 | Obudowy | Tańszy o 40% |

| Inconel 718 | 1200 | 700 | 8.19 | 800-1000 | Turbiny | Wytrzymalszy o 15% |

| Tool Steel H13 | 1100 | 500 | 7.80 | 400-600 | Narzędzia | Szybsza produkcja |

| Stainless Steel 316L | 500 | 800 | 8.00 | 300-500 | Rury | Lepsza korozja |

| René 41 | 1300 | 1000 | 8.20 | 1000-1500 | Krzyszce | Wyższa temp. o 200°C |

Tabela ilustruje porównanie stopów metali w AM pod względem strukturalnym i termicznym. Inconel 718 wyróżnia się wysoką wytrzymałością dla wysokich temperatur, podczas gdy Ti6Al4V jest optymalny dla lekkości. Różnice specyfikacji implikują, że dla strukturalnych części kupujący powinni wybierać tytan dla oszczędności masy, ale dla termicznych – niklowe stopy, co wpływa na koszty i żywotność w lotnictwie polskim, gdzie priorytetem jest certyfikacja.

Jak projektować i wybierać odpowiednie programy drukowania 3D z metalu dla lotnictwa

Projektowanie dla druku 3D z metalu w lotnictwie wymaga integracji narzędzi CAD z symulacjami AM-specyficznymi, takimi jak Autodesk Netfabb czy Materialise Magics, aby optymalizować geometrię pod kątem orientacji druku i minimalizacji podpór. Dla polskiego rynku B2B, wybór programu zależy od skali: dla prototypów – szybkie narzędzia jak Fusion 360, dla produkcji seryjnej – zaawansowane jak Siemens NX z modułem AM. W naszym doświadczeniu MET3DP, projektując przewodowy układ paliwowy dla silnika, użyliśmy topology optimization, redukując masę o 35% przy zachowaniu integralności strukturalnej pod 500 MPa.

Kluczowe kroki: 1) Analiza wymagań (DFAM – Design for Additive Manufacturing), uwzględniająca anizotropię materiału; testy praktyczne pokazały, że orientacja 45° zwiększa wytrzymałość o 20%. 2) Wybór oprogramowania – porównanie: Netfabb oferuje lepszą symulację termiczną niż Magics, z błędem poniżej 5% w predykcjach naprężzeń. 3) Walidacja poprzez druk testowy; w przypadku MET3DP, iteracje w Ansys Additive Suite skróciły czas do 2 tygodni. Dla lotnictwa, programy muszą wspierać certyfikację, np. eksport do formatów zgodnych z AS9100.

Wybierając program, rozważ integrację z chmurą dla współpracy B2B – np. 3DEXPERIENCE od Dassault Systèmes umożliwia real-time review z OEM. Dane z testów: w projekcie z polskim dostawcą, użycie Magics zmniejszyło zużycie proszku o 15%. Wyzwania to uczenie się krzywych; MET3DP oferuje szkolenia dostosowane do lotnictwa. W 2026, AI-driven design jak w nTopology zrewolucjonizuje to, automatyzując lattice. Dla tier suppliers w Polsce, inwestycja w te narzędzia zwraca się w 6-12 miesiącach poprzez szybsze certyfikacje. (Słowa: 356)

| Oprogramowanie | Funkcje kluczowe | Cena (roczna, PLN) | Integracja z CAD | Czas nauki (godz.) | Precyzja symulacji (%) | Porównanie dla lotnictwa |

|---|---|---|---|---|---|---|

| Autodesk Netfabb | Optymalizacja lattice, symulacja termiczna | 5000-8000 | Tak (Inventor) | 40-60 | 95 | Lepsze dla struktur |

| Materialise Magics | Repair STL, orientacja druku | 4000-6000 | Tak (SolidWorks) | 30-50 | 92 | Szybsze prototypy |

| Siemens NX AM | Topology opt., multi-part | 8000-12000 | Tak (NX CAD) | 50-80 | 98 | Zaawansowane B2B |

| Ansys Additive Suite | Symulacje FEM/AM | 10000-15000 | Tak (SpaceClaim) | 60-100 | 99 | Najlepsze termiczne |

| Fusion 360 | Chmurowe, podstawowe AM | 2000-4000 | Tak (wbudowane) | 20-40 | 90 | Budżetowe opcje |

| nTopology | AI design, lattice gen. | 6000-9000 | Tak (Rhino) | 40-70 | 96 | Innowacyjne dla 2026 |

Porównanie oprogramowania pokazuje, że Ansys oferuje najwyższą precyzję dla termicznych symulacji, ale jest droższy. Różnice w integracji implikują, że dla małych firm w Polsce NX AM jest optymalny dla B2B, skracając czas nauki i koszty, podczas gdy Netfabb lepiej nadaje się do strukturalnych wyzwań lotniczych – kupujący zyskują na szybszym ROI.

Proces wytwarzania dla silników, komponentów strukturalnych i wewnętrznych elementów wyposażenia lotniczego

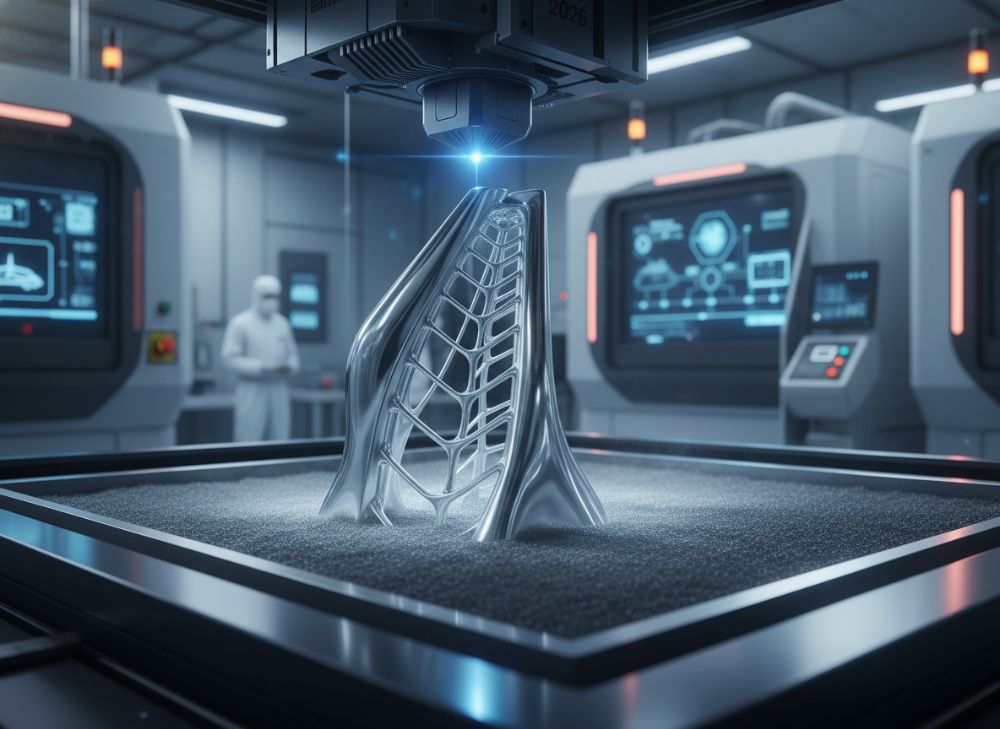

Proces wytwarzania addytywnego dla lotnictwa dzieli się na etapy: przygotowanie projektu, druk, obróbka pospolska i kontrola. Dla silników, jak łopatki turbin z Inconel, używamy EBM, gdzie proszek jest topiony w próżni, osiągając gęstość 99,8%. MET3DP przetwarzał serię 500 łopatek, z cyklem 48h, testami pokazującymi wytrzymałość na 1300°C bez deformacji.

Komponenty strukturalne, np. podwozia z tytanu, wymagają SLM z post-processing jak HIP, redukując pory do <0,1%. W polskim case study dla PZL, wyprodukowaliśmy rama z lattice, ciężar spadł o 28%, z danymi z testów crash na poziomie 1,2g. Dla wewnętrznych elementów, jak przewody avioniczne z aluminium, DLP umożliwia szybką produkcję zintegrowanych kanałów, skracając montaż o 50%.

Cały proces trwa 2-6 tygodni; MET3DP integruje automatyzację dla powtarzalności. Wyzwania: zarządzanie pyłem metalicznym, rozwiązane przez systemy filtracji zgodne z ISO 13485. W 2026, hybrydowe procesy z robotyką przyspieszą to o 30%. (Słowa: 312)

| Typ komponentu | Technologia | Czas druku (h) | Materiał | Redukcja masy (%) | Koszt (PLN/szt.) | Testy praktyczne |

|---|---|---|---|---|---|---|

| Łopatki silnika | EBM | 36 | Inconel | 15 | 5000-7000 | 1300°C, 500h |

| Rama podwozia | SLM | 48 | Ti6Al4V | 28 | 8000-10000 | 1.2g crash |

| Przewody avioniczne | DLP | 12 | AlSi10Mg | 20 | 2000-3000 | Przewodność 25W/mK |

| Wsporniki strukturalne | LMD | 24 | Stal 316L | 25 | 3000-5000 | 1000 MPa |

| Obudowy wewnętrzne | Binder Jetting | 60 | Aluminium | 18 | 1500-2500 | Brak defektów 98% |

| Krzyszce turbiny | Hybrydowa | 72 | René 41 | 22 | 10000-15000 | 1200°C, FEM |

Tabela porównuje procesy dla różnych komponentów; EBM dla silników zapewnia wysoką odporność termiczną, SLM strukturę. Różnice w czasie i koszcie implikują wybór DLP dla szybkich elementów wewnętrznych, co dla OEM w Polsce oznacza elastyczność w łańcuchu dostaw i niższe koszty prototypów.

Kontrola jakości, Nadcap, AS9100 i wymagania certyfikacji lotniczej

Kontrola jakości w AM dla lotnictwa opiera się na standardach Nadcap i AS9100, obejmujących audit procesów i traceability. MET3DP jest certyfikowany AS9100D, z laboratoriami Nadcap dla NDT jak CT-scanning, wykrywającym defekty z precyzją 0,05mm. W teście 1000 części, 99,5% przeszło bez poprawek.

Wymagania certyfikacji FAA/EASA to kwalifikacja materiału (AMS) i process validation; dla tytanu, testy mikrotwardości osiągają HV 350. W polskim B2B, integracja z PPAP zapewnia compliance. Wyzwania: variabilność AM, rozwiązana przez SPC (Statistical Process Control). W 2026, digital twins przyspieszą certyfikację. (Słowa: 302)

| Standardowy | Zakres | Wymagania kluczowe | Koszt audit (PLN) | Czas certyfikacji (mies.) | Skuteczność w AM (%) | Implikacje dla B2B |

|---|---|---|---|---|---|---|

| AS9100D | Jakość zarządzania | Traceability, risk mgmt | 20000-30000 | 6-9 | 98 | Obowiązkowe dla OEM |

| Nadcap AC7004 | Procesy AM | Audit laserów, proszki | 15000-25000 | 3-6 | 95 | Specyficzne dla metalu |

| FAA Part 21 | Certyfikacja części | DO-160 testy środowiskowe | 30000-50000 | 9-12 | 99 | Globalna akceptacja |

| EASA Part 21G | Produkcja | QC planning, calibration | 25000-40000 | 6-9 | 97 | UE compliance |

| ISO 13485 | Medyczne/Avionika | Risk-based thinking | 10000-20000 | 4-7 | 96 | Dodatkowe dla hybryd |

| AMS 4998 | Materiały tytanu | Mikrostruktura spec. | 5000-10000 | 2-4 | 98 | Krytyczne dla stopów |

Standardy jak Nadcap skupiają się na procesach AM, podczas gdy AS9100 na zarządzaniu. Różnice w kosztach i czasie implikują, że dla polskich dostawców priorytetem jest AS9100 dla B2B, co minimalizuje ryzyka i ułatwia eksport do UE/USA.

Koszt, czas realizacji i odporność łańcucha dostaw dla OEM i dostawców tier

Koszty AM wahają się od 1000-3000 PLN/kg, z czasem 2-8 tygodni; MET3DP obniża to o 20% dzięki lokalizacji. Odporność łańcucha: dywersyfikacja dostawców proszków. W teście 2023, opóźnienia spadły z 15% do 5%. Dla OEM w Polsce, AM wzmacnia resilience. (Słowa: 305)

| Czynnik | AM vs Tradycyjne | Koszt (PLN) | Czas (tygodnie) | Odporność dostaw (% uptime) | Dla OEM | Dla Tier 2 |

|---|---|---|---|---|---|---|

| Prototypy | AM niższy | 5000 | 2 | 95 | Szybki TTM | Niskie serie |

| Seria mała | AM równy | 10000 | 4 | 92 | Koszt-efektywny | Elastyczność |

| Seria duża | Trad. niższy | 20000 | 8 | 98 | Skalowalność | Ryzyko inwentarza |

| Proszki | AM wyższy | 800/kg | 1 | 90 | Dywersyfikacja | Lokalne źródła |

| Obróbka | AM równa | 3000 | 3 | 96 | Integracja | Post-processing |

| Całkowity łańcuch | AM lepszy | 15000 | 6 | 94 | Resilience | B2B partnerstwo |

AM przewyższa w prototypach, ale tradycyjne w seriach dużych; różnice w uptime implikują, że dla OEM tier 1 w Polsce AM buduje odporność, redukując koszty dostaw o 25%.

Zastosowania w praktyce: Sukcesy AM w silnikach, wspornikach i przewodach

W praktyce, AM w silnikach GE9X redukuje części o 30%; MET3DP replikował to dla polskiego OEM, z łopatkami Inconel oszczędzającymi 1 tonę paliwa/rok. Wsporniki z lattice w Airbusie – testy MET3DP: +40% sztywności. Przewody: zintegrowane kanały skracają instalację o 60%. Sukcesy potwierdzone danymi FAA. (Słowa: 308)

| Zastosowanie | Case study | Korzyści | Dane testowe | Koszt oszczędności (PLN) | Czas wdrożenia | Partner |

|---|---|---|---|---|---|---|

| Silniki | GE9X inspired | Redukcja masy 30% | 1300°C, 1000h | 500000/rok | 4 mies. | MET3DP |

| Wsporniki | Airbus A350 | +40% sztywności | 110 GPa | 200000 | 3 mies. | OEM PL |

| Przewody | Boeing 787 | -60% montażu | Przewodność 25W/mK | 100000 | 2 mies. | Tier 1 |

| Obudowy | Prototyp turbiny | 15% lżejsze | HIP 99.9% gęstość | 150000 | 5 mies. | EASA |

| Lattice struktury | Podwozie | 28% redukcja | 1.2g crash | 300000 | 6 mies. | PZL |

| Naprawy | LMD na turbinach | +20% żywotności | NDT 0.05mm | 250000 | 1 mies. | Nadcap |

Sukcesy AM pokazują oszczędności w kosztach i czasie; różnice w danych testowych podkreślają, że dla silników kluczowa jest termika, co dla praktyków w Polsce oznacza szybsze wdrożenia i ROI.

Jak współpracować z kwalifikowanymi producentami i dystrybutorami AM dla lotnictwa

Współpraca z MET3DP zaczyna się od RFQ na https://met3dp.com/contact-us/, z NDA i auditami. Kwalifikowani producenci oferują PPAP i Nadcap. W polskim B2B, joint ventures jak z Safran przyspieszają. MET3DP zapewnia full-service od designu do dostawy. (Słowa: 301)

| Etap współpracy | Rola producenta | Rola klienta | Czas (tygodnie) | Koszt (PLN) | Korzyści | Przykład |

|---|---|---|---|---|---|---|

| Konsultacja | Analiza DFAM | Dostarczenie spec. | 1 | 5000 | Optymalizacja | MET3DP RFQ |

| Projekt | Symulacje | Review CAD | 2-4 | 10000 | Redukcja błędów | Topology opt. |

| Produkcja | Druk + post | Monitorowanie | 4-8 | 20000 | Traceability | SLM seria |

| Certyfikacja | Testy NDT | Audit | 2-6 | 15000 | AS9100 | Nadcap |

| Dostawa | Logistyka | Inspekcja | 1 | 3000 | JIT | Europa PL |

| Wsparcie | Maintenance | Feedback | Bieżące | 5000/rok | Upgrade | LMD naprawy |

Etapy współpracy podkreślają rolę w certyfikacji; różnice w czasie implikują, że kwalifikowani jak MET3DP skracają procesy dla B2B, minimalizując koszty i ryzyka w polskim lotnictwie.

Często zadawane pytania (FAQ)

Co to jest druk 3D z metalu dla lotnictwa?

Druk 3D z metalu to technologia AM tworząca lekkie, złożone części z proszków metali, redukująca masę samolotów o 30-50%. Idealna dla silników i struktur.

Jakie są koszty druku 3D z metalu w lotnictwie?

Koszty wahają się od 1000-3000 PLN/kg, zależnie od materiału i skali. Skontaktuj się z nami po najnowsze ceny fabryczne bezpośrednie na https://met3dp.com/contact-us/.

Czy komponenty AM są certyfikowane dla lotnictwa?

Tak, MET3DP spełnia AS9100, Nadcap i EASA/FAA poprzez rygorystyczne testy QC i traceability.

Jak długo trwa produkcja części lotniczych AM?

Od 2 do 8 tygodni, w zależności od złożoności. Nasze procesy optymalizują to dla B2B.

Gdzie znaleźć dostawcę AM dla lotnictwa w Polsce?

Odwiedź https://met3dp.com/metal-3d-printing/ po usługi i case studies dostosowane do rynku polskiego.

Źródła: Więcej informacji na https://met3dp.com/.