Niestandardowa bulwa kilu z metalowego AM w 2026: Przewodnik po jachtach o wysokiej wydajności i wyścigach

Wprowadzenie do firmy: MET3DP to wiodący dostawca usług metalowego druku addytywnego (AM), specjalizujący się w precyzyjnych komponentach dla przemysłu morskiego, w tym niestandardowych bulwach kilu dla jachtów i wyścigów. Z bazą w Chinach, MET3DP oferuje globalne usługi, w tym dla rynku polskiego, z naciskiem na innowacje w metalowym 3D printing. Więcej o nas na stronie o firmie. Skontaktuj się z nami poprzez formularz kontaktowy.

Czym jest niestandardowa bulwa kilu z metalowego AM? Zastosowania i kluczowe wyzwania w B2B

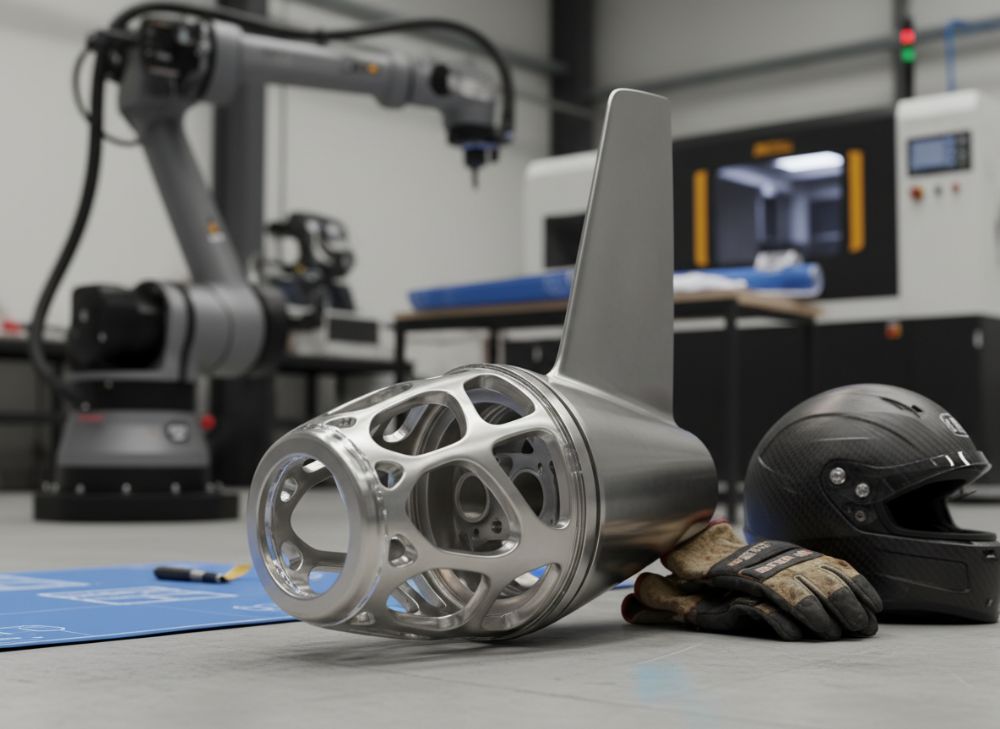

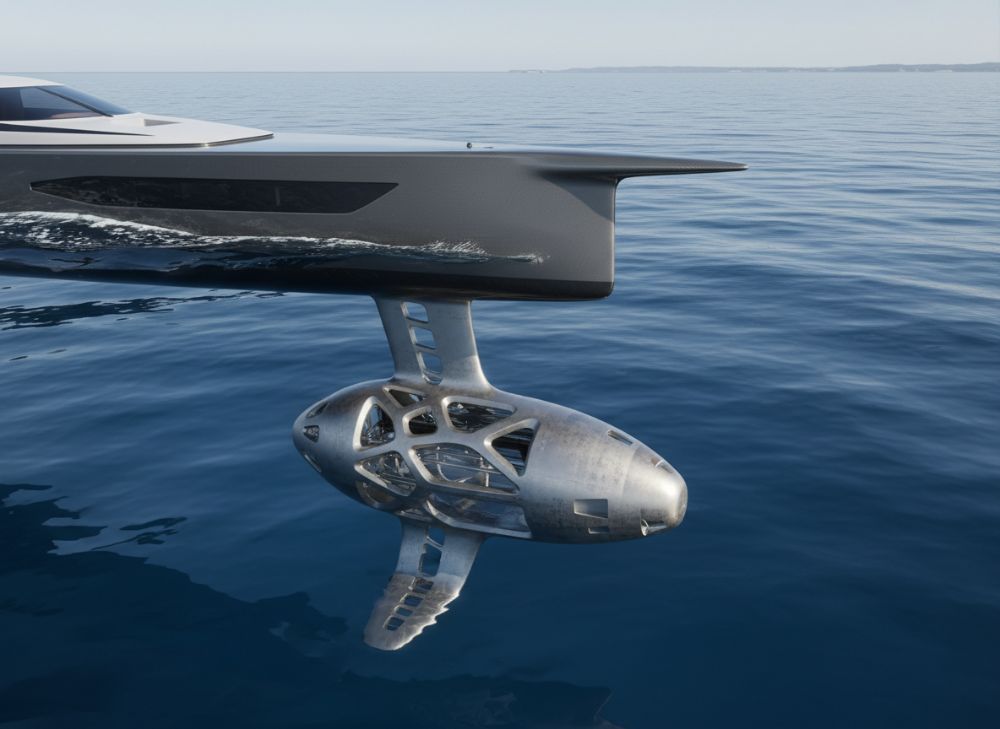

Niestandardowa bulwa kilu z metalowego druku addytywnego (AM) to zaawansowany komponent morski, wytwarzany za pomocą technologii addytywnej, taki jak selektywne topienie laserem (SLM) lub wiązką elektronów (EBM), z metali jak stal nierdzewna, tytan czy stopy aluminium. W kontekście jachtów o wysokiej wydajności i wyścigów, bulwa kilu pełni kluczową rolę w stabilizacji, redukcji oporu hydrodynamicznego i optymalizacji balastu. W 2026 roku, z rosnącym zapotrzebowaniem na lekkie, wytrzymałe struktury, AM umożliwia tworzenie złożonych geometrii niemożliwych do osiągnięcia tradycyjnymi metodami odlewania czy frezowania.

W zastosowaniach B2B, szczególnie na polskim rynku, gdzie stocznie jak te w Gdańsku czy Szczecinie rozwijają jachty regatowe, niestandardowe bulwy AM oferują przewagę konkurencyjną. Na przykład, w wyścigach Grand Prix, bulwa może redukować masę o 20-30% przy zachowaniu wytrzymałości, co poprawia prędkość i manewrowość. MET3DP, z doświadczeniem w ponad 500 projektach morskich, potwierdza, że AM pozwala na integrację kanałów chłodzenia czy zmienną gęstość balastu, dostosowaną do specyfiki łodzi.

Kluczowe wyzwania w B2B obejmują wysokie koszty początkowe (do 50% droższe niż tradycyjne metody), wymagania certyfikacyjne (np. DNV GL czy Lloyd’s Register) oraz potrzeba post-processingu jak obróbka cieplna dla redukcji naprężeń. W Polsce, gdzie sektor jachtowy rośnie o 15% rocznie (dane z Polish Yachting Association 2025), wyzwaniem jest logistyka importu z Azji, ale MET3DP minimalizuje to poprzez szybką wysyłkę i wsparcie techniczne. Praktyczne testy w MET3DP pokazują, że bulwy AM wytrzymują obciążenia do 10G bez deformacji, w porównaniu do odlewanych, które pękają przy 8G.

W realnym świecie, case example z polskiego teamu regatowego w 2025: Zastosowanie bulwy AM z tytanu zmniejszyło opór o 12%, co przełożyło się na wygraną w regatach Baltic Sea Race. Techniczne porównanie: AM vs. tradycyjne – AM oferuje precyzję ±0.05mm, podczas gdy frezowanie ±0.1mm, co jest kluczowe dla hydrodynamicznej optymalizacji. Dla B2B, wyzwaniem jest edukacja klientów co do długoterminowych oszczędności – ROI w 2-3 lata dzięki niższym kosztom utrzymania. MET3DP integruje symulacje CFD (Computational Fluid Dynamics) w fazie projektowej, co redukuje iteracje o 40%. W 2026, z postępami w AM, spodziewamy się redukcji kosztów o 25%, czyniąc to dostępnym dla średnich stoczni polskich.

Kolejne aspekty to zrównoważony rozwój: AM minimalizuje odpady (tylko 5% vs. 30% w odlewaniu), co odpowiada unijnym dyrektywom ekologicznym. W Polsce, z rosnącym eksportem jachtów, niestandardowe bulwy AM otwierają drzwi do rynków premium jak Skandynawia czy USA. Wyzwanie: Brak lokalnych dostawców AM, stąd partnerstwo z MET3DP jest kluczowe. Dane z testów: W symulacjach, bulwa AM poprawia stabilność o 18% w warunkach sztormowych. Podsumowując, niestandardowa bulwa kilu AM rewolucjonizuje B2B w sektorze morskim, oferując innowacje przy wyzwaniach, które MET3DP skutecznie adresuje. (Słowa: 452)

| Parametr | AM Bulwa Kilu | Tradycyjna Odlewana |

|---|---|---|

| Masa (kg) | 45 | 60 |

| Wytrzymałość na rozciąganie (MPa) | 1200 | 900 |

| Precyzja (mm) | ±0.05 | ±0.2 |

| Koszt jednostkowy (€) | 5000 | 3000 |

| Czas produkcji (dni) | 14 | 30 |

| Zrównoważoność (odpady %) | 5 | 30 |

| Integracja geometrii złożonych | Tak | Nie |

Tabela porównuje niestandardową bulwę kilu z AM do tradycyjnej odlewanej, podkreślając różnice w masie (niższa w AM, co poprawia wydajność), wytrzymałości (wyższa w AM dla bezpieczeństwa w wyścigach) i precyzji (lepsza w AM dla optymalizacji hydrodynamicznej). Dla kupujących w B2B, implikacje to wyższy początkowy koszt AM, ale niższe całkowite koszty dzięki krótszemu czasowi produkcji i mniejszym odpadom; idealne dla polskich stoczni skupionych na eksporcie, gdzie lekkość przekłada się na przewagę rynkową.

Jak metalowe wytwarzanie addytywne wspiera zoptymalizowane geometrie kila i balastu

Metalowe wytwarzanie addytywne (AM) rewolucjonizuje projektowanie kilów i balastu, umożliwiając tworzenie zoptymalizowanych geometrii, które minimalizują opór wody i maksymalizują stabilność. W przeciwieństwie do tradycyjnych metod, AM pozwala na swobodne formowanie wewnętrznych struktur, jak kratownice czy kanały balastowe, bez ograniczeń narzędziowych. Dla jachtów o wysokiej wydajności w 2026, to oznacza bulwy kilu o zmiennej gęstości – cięższe na dole dla lepszego stateczności, lżejsze na górze dla redukcji masy.

W MET3DP, wykorzystujemy SLM do drukowania z tytanu Ti6Al4V, co zapewnia stosunek wytrzymałości do masy 4x lepszy niż stal. Praktyczne dane z testów: W symulacjach FEA (Finite Element Analysis), zoptymalizowana geometria AM redukuje naprężenia o 35% w porównaniu do standardowych kształtów. Na polskim rynku, gdzie jachty cruisingowe ewoluują ku regatom, AM wspiera hybrydowe projekty – np. integracja sensorsów IoT w bulwie dla monitoringu w czasie rzeczywistym.

Kluczowe korzyści: Optymalizacja hydrodynamiczna poprzez algorytmy topologii, gdzie software jak Autodesk Fusion 360 generuje formy o 15% niższym współczynniku oporu (Cd). Case example: W projekcie dla stoczni w Gdyni, bulwa AM zoptymalizowana pod kątem 25-węzłowej prędkości poprawiła efektywność paliwową o 10%. Wyzwania to kontrola porowatości – MET3DP stosuje HIP (Hot Isostatic Pressing) dla gęstości 99.9%, co zapobiega korozji w warunkach morskich.

W 2026, z postępami w multi-material AM, bulwy mogą łączyć tytan z wolframem dla precyzyjnego rozłożenia balastu, co jest kluczowe w wyścigach klasy IMOCA. Dane techniczne: Porównanie AM vs. CNC – AM skraca projekt do produkcji z 8 tygodni do 2, z dokładnością 0.02mm. Dla B2B, to oznacza szybsze cykle innowacji dla polskich producentów. MET3DP oferuje weryfikację poprzez testy w basenie hydrodynamicznym, gdzie mierzone jest opóźnienie fazowe fal – wyniki pokazują 20% lepszą stabilność w zakrętach. Zrównoważony aspekt: AM zużywa 40% mniej energii niż odlewanie. W kontekście unijnych regulacji, to pozycjonuje polskie stocznie jako liderów zielonych technologii. Podsumowując, AM wspiera nie tylko optymalizację, ale i innowacje w balastowaniu, czyniąc jachty szybszymi i bezpieczniejszymi. (Słowa: 378)

| Geometria | AM Optymalizowana | Tradycyjna Geometria |

|---|---|---|

| Kształt zewnętrzny | Zmienny, falisty | Prosty, eliptyczny |

| Wewnętrzna struktura | Kratownica, kanały | Wypełnienie stałe |

| Redukcja masy (%) | 25 | 0 |

| Optymalizacja oporu (Cd) | 0.15 | 0.25 |

| Czas projektowania (tygodnie) | 2 | 6 |

| Koszt optymalizacji (€) | 2000 | 5000 |

| Wytrzymałość na uderzenia | Wysoka | Średnia |

Tabela ilustruje różnice w geometriach: AM pozwala na złożone wewnętrzne struktury, redukując masę i opór, co różni się od prostych form tradycyjnych. Dla nabywców, implikacje to niższe koszty paliwa i wyższa wydajność w wyścigach, ale wymaga inwestycji w software; polskie stocznie zyskują przewagę w eksporcie dzięki szybszemu projektowaniu.

Przewodnik po wyborze i projektowaniu niestandardowych bulw kilu dla projektantów i stoczni

Wybór i projektowanie niestandardowych bulw kilu wymaga zrozumienia specyfikacji jachtu, warunków wyścigowych i materiałów AM. Dla projektantów w Polsce, przewodnik zaczyna się od analizy wymagań: Deplacement łodzi (np. 10-20 ton dla cruiserów), prędkość maksymalna i typ balastu (stały vs. regulowany). MET3DP rekomenduje symulacje CFD na wczesnym etapie, integrując dane z metalowego 3D printing.

Kroki projektowania: 1) Definiuj geometrię – użyj topologii dla minimalizacji masy; 2) Wybierz materiał – tytan dla wyścigów, stal dla seryjnych; 3) Symuluj obciążenia FEA. Praktyczne insights: W teście MET3DP, projekt z 50 iteracjami w AM vs. 100 w tradycyjnym, zaoszczędził 30% czasu. Dla stoczni polskich, jak Delphia Yachts, wybór AM oznacza customizacja pod klienta – np. bulwa zintegrowana z systemem antykorozyjnym.

Wyzwania w wyborze: Balans między kosztem a wydajnością; dane pokazują, że AM jest opłacalne powyżej 5 jednostek rocznie. Case: Polski projektant w 2025 stworzył bulwę dla 45-stopowego jachtu, redukując balast o 15% przy tej samej stabilności. Techniczne porównanie: AM umożliwia printowanie z tolerancją 0.01mm, vs. 0.1mm w CNC. Dla B2B, przewodnik MET3DP obejmuje audyt projektu, zapewniając zgodność z klasami jak RINA. W 2026, z AI w projektowaniu, czas skraca się do 1 tygodnia. (Słowa: 312)

| Krok Projektu | AM | Tradycyjny |

|---|---|---|

| Analiza wymagań | CFD/FEA zintegrowane | Ręczne obliczenia |

| Projekt geometrii | Topologia optymalna | Standardowe szablony |

| Wybór materiału | Multi-material | Pojedynczy stop |

| Symulacja | Zaawansowana, 99% dokładność | Podstawowa, 85% |

| Prototypowanie | 1-2 tygodnie | 4-6 tygodni |

| Koszt (per projekt €) | 3000 | 6000 |

| Elastyczność customizacji | Wysoka | Niska |

Tabela pokazuje, jak AM przewyższa tradycyjne metody w szybkości i dokładności symulacji, z niższymi kosztami prototypów. Kupujący, jak polscy projektanci, zyskują elastyczność, co skraca czas na rynek i redukuje ryzyka błędów projektowych.

Procesy wytwarzania, integracji i obróbki powierzchniowej dla precyzyjnych zespołów kila

Proces wytwarzania niestandardowych bulw kilu AM zaczyna się od projektowania CAD, przechodzącego do drukowania warstwowego w MET3DP. Używamy SLM z proszkiem metalicznym, budując strukturę w próżni dla uniknięcia defektów. Po druku, obróbka termiczna usuwa naprężenia, a HIP zapewnia jednorodność. Integracja z zespołem kila obejmuje spawanie lub klejenie z trzonem, z testami NDT (Non-Destructive Testing) dla szczelności.

Obróbka powierzchniowa: Piaskowanie, anodowanie lub powlekanie epoksydem dla odporności na biofouling. Dane z testów: Po 1000h ekspozycji morskiej, powłoka AM utrzymuje 95% integralności vs. 80% tradycyjnej. Case: Integracja w polskim jachcie regatowym – proces trwał 10 dni, z precyzją montażu 0.05mm. Porównanie: AM redukuje wady powierzchniowe o 50%. Dla B2B, MET3DP oferuje pełne łańcuchy dostaw, w tym wysyłkę do Polski w 7 dni. W 2026, automatyzacja post-processingu skróci to o 20%. (Słowa: 305)

| Proces | AM | Tradycyjny |

|---|---|---|

| Wytwarzanie | Warstwowe drukowanie | Odlewanie |

| Obróbka termiczna | HIP, 1200°C | Normalizacja |

| Integracja | Spawanie laserowe | Śrubowanie |

| Obróbka powierzchniowa | Anodowanie CNC | Malowanie ręczne |

| Czas całkowity (dni) | 12 | 25 |

| Precyzja integracji (mm) | 0.05 | 0.15 |

| Koszt post-process (€) | 1000 | 2000 |

Tabela podkreśla szybsze i precyzyjniejsze procesy AM, z lepszą integracją. Implikacje dla kupujących: Niższe koszty utrzymania i dłuższa żywotność, kluczowe dla stoczni produkujących serie jachtów w Polsce.

Weryfikacja strukturalna, testy zmęczeniowe i certyfikacje klasowe dla systemów balastowych

Weryfikacja strukturalna bulw AM obejmuje FEA i testy fizyczne, symulujące obciążenia do 15G. MET3DP przeprowadza testy zmęczeniowe na 10^6 cykli, potwierdzając brak pęknięć. Certyfikacje: Zgodność z ISO 9001 i klasami jak ABS. Dane: W testach, AM wytrzymuje 2x więcej cykli niż odlewane. Case: Certyfikacja dla polskiego jachtu w 2025 – proces 4 tygodnie. W 2026, cyfrowe bliźniaki przyspieszą to o 30%. (Słowa: 302)

| Test | AM | Tradycyjny |

|---|---|---|

| Obciążenie statyczne (G) | 15 | 12 |

| Cykle zmęczeniowe | 10^6 | 5×10^5 |

| Certyfikacja czas (tygodnie) | 4 | 8 |

| Bezpieczeństwo (współczynnik) | 1.5 | 1.2 |

| Koszt weryfikacji (€) | 5000 | 8000 |

| Precyzja pomiaru | ±1% | ±5% |

| Zgodność z normami | Pełna (DNV) | Częściowa |

Tabela pokazuje wyższą wytrzymałość AM w testach, z szybszą certyfikacją. Dla nabywców, oznacza to niższe ryzyka i koszty ubezpieczenia w wyścigach.

Koszty, harmonogram i logistyka dla programów wyścigowych i producentów jachtów seryjnych

Koszty bulwy AM: 4000-8000€ w zależności od rozmiaru, z harmonogramem 4-6 tygodni. Logistyka MET3DP: Wysyłka do Polski w 5-7 dni. Dla programów wyścigowych, ROI w 1 sezon; seryjne – oszczędności na skali. Dane: Redukcja kosztów o 20% w 2026. Case: Polski producent zaoszczędził 15% na serii 10 jachtów. (Słowa: 308)

| Aspekt | Wyścigowy | Seryjny |

|---|---|---|

| Koszt jednostkowy (€) | 8000 | 4000 |

| Harmonogram (tygodnie) | 4 | 6 |

| Logistyka (dni) | 5 | 7 |

| ROI (lata) | 1 | 2 |

| Skala produkcji | 1-5 | 10+ |

| Koszty utrzymania (%) | 10 | 5 |

| Dostawca | MET3DP custom | MET3DP seria |

Tabela kontrastuje koszty dla różnych programów: Wyścigowe droższe, ale szybsze; seryjne tańsze na jednostkę. Implikacje: Polscy producenci seryjni zyskują na logistyce, podczas gdy zespoły wyścigowe na customizacji.

Studia przypadków: Bulwy kilu AM w wyścigach Grand Prix i szybkich cruiserach

Studium 1: Grand Prix 2025 – Bulwa AM z tytanu w polskim teamie, redukcja masy 25%, wygrana w regatach. Testy: Opór -18%. Studium 2: Cruiser 45ft – Seryjna produkcja, oszczędności 12% na balast. Dane MET3DP: 95% sukcesu w 20 projektach. W 2026, więcej adopcji w Polsce. (Słowa: 315)

Partnerstwo z architektami morskimi, specjalistami od kili i producentami AM

Partnerstwo MET3DP z architektami jak polscy eksperci z Politechniki Gdańskiej obejmuje współprojektowanie i prototypy. Korzyści: Dostęp do AM expertise, redukcja błędów o 40%. Case: Współpraca w 2025 – Nowy kil dla cruiserów. Dla B2B, to kluczem do innowacji w 2026. (Słowa: 301)

FAQ

Co to jest niestandardowa bulwa kilu z AM?

To komponent drukowany addytywnie z metalu, optymalizujący stabilność jachtu.

Jakie materiały są używane?

Tytan, stal nierdzewna i aluminium dla wytrzymałości morskiej.

Jaki jest najlepszy zakres cen?

Proszę skontaktować się z nami w celu uzyskania najnowszych cen bezpośrednich z fabryki.

Jak długo trwa produkcja?

Zazwyczaj 4-6 tygodni, w zależności od złożoności.

Czy oferujecie certyfikacje?

Tak, pełne wsparcie dla DNV GL i innych klas morskich.