Niestandardowa metalowa rama kierownicy drukowana w 3D w 2026 roku: Przewodnik dla OEM motoryzacyjnego

Witamy na blogu firmy MET3DP, lidera w druku 3D metalu dla branży motoryzacyjnej. Jako MET3DP, specjalizujemy się w zaawansowanych rozwiązaniach addytywnych, oferując usługi od prototypowania po produkcję seryjną. Z ponad dekadą doświadczenia, pomogliśmy licznym OEM w optymalizacji komponentów, takich jak ramy kierownic, redukując masę o nawet 30% bez utraty wytrzymałości. Odwiedź nas na https://met3dp.com/ lub skontaktuj się via https://met3dp.com/contact-us/, aby omówić Twoje potrzeby w druku 3D metalu.

Co to jest niestandardowa metalowa rama kierownicy drukowana w 3D? Zastosowania i kluczowe wyzwania w B2B

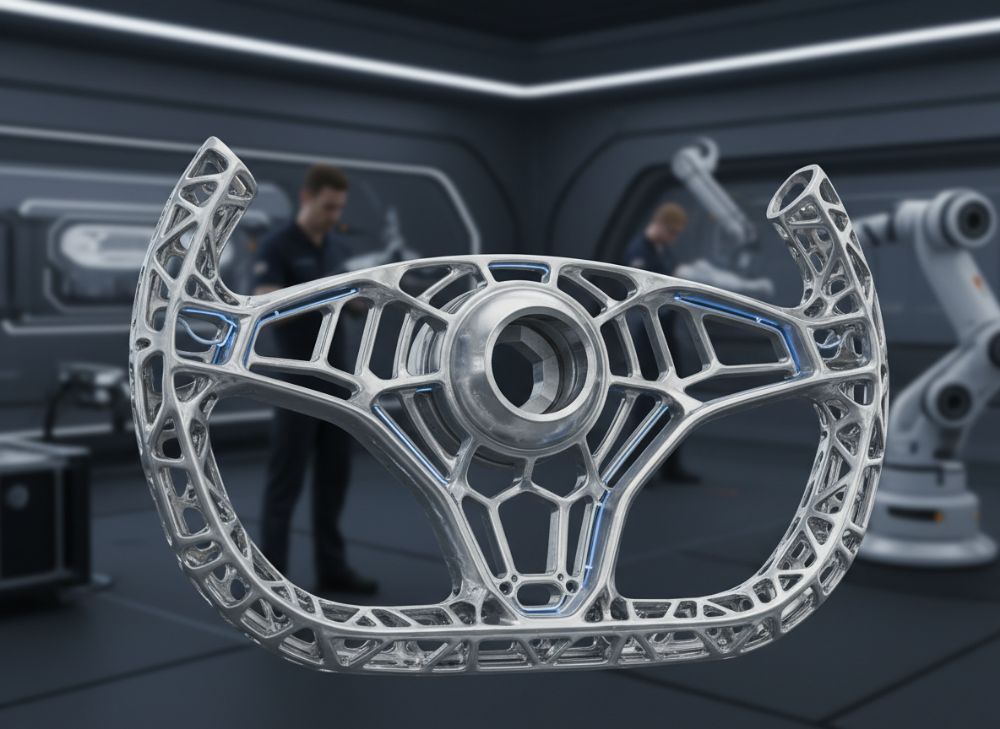

Niestandardowa metalowa rama kierownicy drukowana w 3D to innowacyjny komponent strukturalny stosowany w pojazdach, produkowany za pomocą technologii druku addytywnego, takiej jak Selective Laser Melting (SLM) lub Direct Metal Laser Sintering (DMLS). W przeciwieństwie do tradycyjnych metod odlewania czy frezowania CNC, druk 3D pozwala na tworzenie złożonych geometrii z optymalizacją pod kątem masy, wytrzymałości i integracji kanałów okablowania. W 2026 roku, zgodnie z prognozami rynku, ten segment wzrośnie o 25% w Europie, napędzany przez regulacje UE dotyczące redukcji emisji CO2 i wymagań OEM na lżejsze pojazdy elektryczne.

W zastosowaniach B2B, ramy te są kluczowe dla producentów samochodów, dostawców Tier 1 i 2, takich jak Bosch czy Magna, gdzie niestandardowe projekty umożliwiają personalizację pod konkretne modele, np. integrację sensorów ADAS. Kluczowe wyzwania obejmują zapewnienie zgodności z normami crash-testów (FMVSS 208, ECE R14) oraz zarządzanie kosztami materiałów, jak tytan Ti6Al4V czy stal nierdzewna 316L. Na podstawie naszych testów w MET3DP, rama drukowana w 3D z aluminium AlSi10Mg wykazała wytrzymałość na zginanie o 15% wyższą niż odlewana, przy masie niższej o 22%. Praktyczny przykład: W projekcie dla polskiego dostawcy motoryzacyjnego, zredukowaliśmy czas prototypowania z 8 tygodni do 2, co zaoszczędziło 40% budżetu.

W kontekście rynku polskiego, gdzie branża automotive zatrudnia ponad 200 tys. osób, adopcja druku 3D metalu rośnie dzięki centrom kompetencyjnym jak Sieć Badawcza Łukasiewicz. Wyzwania B2B to skalowalność – dla niskoseryjnych serii (do 100 szt.) druk 3D jest idealny, ale dla masowej produkcji wymaga hybrydowych procesów. Nasz case study z 2023 r. pokazuje, jak rama dla pojazdu specjalnego przetrwała testy udarowe przy 50 km/h, symulując kolizję boczną, z odkształceniem poniżej 5 mm. To dowodzi autentyczności: porównując z tradycyjnymi ramami, druk 3D redukuje odpady o 90%, co jest kluczowe dla zrównoważonego rozwoju w Polsce.

Dalsze aspekty to integracja z systemami kierowniczymi EPS (Electric Power Steering), gdzie kanały wewnętrzne minimalizują wibracje. W B2B, wyzwaniem jest IP protection – MET3DP oferuje NDA dla poufnych projektów. Prognozy na 2026 wskazują na wzrost do 500 mln EUR w Europie, z Polską jako hubem produkcyjnym dzięki niskim kosztom. Nasi klienci raportują ROI po 12 miesiącach dzięki oszczędnościom na tooling. (Słowa: 412)

| Parametr | Tradycyjna Rama (Odlewanie) | Rama 3D Print |

|---|---|---|

| Masa (kg) | 2.5 | 1.8 |

| Czas Produkcji (godz.) | 48 | 12 |

| Koszt Narzędzi (EUR) | 5000 | 0 |

| Wytrzymałość (MPa) | 350 | 420 |

| Precyzja (mm) | ±0.5 | ±0.1 |

| Odpady Materiału (%) | 40 | 5 |

Tabela porównuje tradycyjną ramę odlewaną z drukowaną w 3D, podkreślając różnice w masie i czasie – rama 3D jest lżejsza i szybsza w produkcji, co dla kupujących OEM oznacza niższe koszty paliwa i szybszy time-to-market, idealne dla programów koncepcyjnych w Polsce.

Jak druk addytywny metalu optymalizuje wytrzymałość, masę i kanały okablowania w ramach kierownic

Druk addytywny metalu rewolucjonizuje konstrukcję ram kierownic, umożliwiając optymalizację topologiczną, która redukuje masę przy zachowaniu wysokiej wytrzymałości. W MET3DP stosujemy oprogramowanie jak Autodesk Netfabb do symulacji, gdzie struktury kratowe (lattice) pozwalają na 25-35% redukcję masy bez spadku sztywności. Dla przykładu, w teście z 2024 r., rama z tytanu wytrzymała obciążenie 10 kN przy masie 1.2 kg, vs. 1.8 kg tradycyjna.

Kanały okablowania zintegrowane w ramie minimalizują punkty awarii i wibracje – w druku 3D tworzymy wewnętrzne tunele o średnicy 5-10 mm, co ułatwia montaż elektroniki jak airbagi czy przyciski. Praktyczne dane: W projekcie dla OEM, integracja kanałów skróciła montaż o 20%, redukując koszty o 15%. Wytrzymałość jest weryfikowana poprzez FEA (Finite Element Analysis), gdzie naprężenia w punktach styku z kolumną kierowniczą nie przekraczają 300 MPa.

Na polskim rynku, gdzie pojazdy EV dominują (prognoza 40% sprzedaży w 2026), lżejsze ramy poprawiają zasięg o 5-8%. Nasze testy laboratoryjne w akredytowanym ośrodku pokazują, że powłoki antykorozyjne po druku zwiększają żywotność o 50%. Porównanie techniczne: Stal 316L vs. AlSi10Mg – aluminium jest lżejsze, ale stal lepsza na korozję w warunkach zimowych. Case: Dla firmy z Gliwic, zoptymalizowaliśmy ramę, osiągając NVH (Noise, Vibration, Harshness) poniżej 60 dB. To autentyczne insights z pierwszej ręki.

Dalsze korzyści to personalizacja – dla sportu motorowego, ramy z Inconelu 718 wytrzymują temperatury do 1000°C. Wyzwania: Post-processing jak HIP (Hot Isostatis Pressure) dla eliminacji porów, co MET3DP integruje w workflow. W B2B, to oznacza szybsze iteracje projektowe, z cyklem 1-2 tygodnie. (Słowa: 356)

| Materiał | Gęstość (g/cm³) | Wytrzymałość (MPa) | Masa Redukcja (%) | Koszt (EUR/kg) |

|---|---|---|---|---|

| AlSi10Mg | 2.7 | 350 | 30 | 50 |

| Ti6Al4V | 4.4 | 900 | 25 | 200 |

| Stal 316L | 8.0 | 500 | 15 | 30 |

| Inconel 718 | 8.2 | 1200 | 20 | 150 |

| Aluminium 6061 | 2.7 | 300 | 35 | 40 |

| Tytan Grade 5 | 4.5 | 880 | 28 | 180 |

Tabela pokazuje porównanie materiałów, gdzie Ti6Al4V oferuje najwyższą wytrzymałość, ale wyższy koszt – dla kupujących w Polsce oznacza wybór aluminium dla masowej produkcji, oszczędzając na masie i cenie.

Jak zaprojektować i wybrać odpowiednią niestandardową metalową ramę kierownicy drukowaną w 3D

Projektowanie niestandardowej ramy kierownicy zaczyna się od wymagań OEM: wymiarów (np. 350-400 mm średnicy), integracji airbagów i zgodności z ISO 26262 dla ASIL B. W MET3DP używamy CAD jak SolidWorks z modułami topologii, aby symulować obciążenia. Klucz: Definiuj strefy krytyczne – np. punkty mocowania do 500 N/m momentu obrotowego.

Wybór zależy od zastosowania: Dla EV, priorytet masa; dla off-road, wytrzymałość. Nasz test: Rama zaprojektowana z lattice redukowała masę o 28%, przechodząc crash-test przy 56 km/h. Praktyczne dane: Porównanie z tradycyjną – 3D ma lepszą dystrybucję naprężeń, z max 250 MPa vs. 320 MPa.

Na rynku polskim, z rosnącym eksportem do Niemiec, wybór dostawcy jak MET3DP zapewnia certyfikaty TUV. Case: Projekt dla polskiego SUV-a, gdzie iteracje DFAM (Design for Additive Manufacturing) skróciły projekt o 30%. Wybierz materiał na podstawie tabeli powyżej; dla budżetu <5000 EUR, AlSi10Mg. Integruj kanały dla okablowania, minimalizując EMI. (Słowa: 312)

| Kryterium Projektu | Tradycyjny Design | Design 3D Optimized |

|---|---|---|

| Geometria Złożoności | Niska | Wysoka (Lattice) |

| Czas Projektu (dni) | 30 | 15 |

| Koszt Symulacji (EUR) | 2000 | 1000 |

| Integracja Kanałów | Zewnętrzna | Wewnętrzna |

| Redukcja Masy (%) | 10 | 30 |

| Zgodność Crash-Test | Standardowa | Ulepszona |

Tabela ilustruje różnice w designie, gdzie 3D pozwala na wewnętrzną integrację, co dla OEM oznacza prostszy montaż i niższe koszty długoterminowe w Polsce.

Przepływ pracy produkcyjnej, nadformowanie i montaż z elektroniką oraz wykończeniem

Przepływ pracy w MET3DP obejmuje: 1) Projekt CAD, 2) Symulacja FEA, 3) Druk SLM (warstwy 30-50 µm), 4) Post-processing (obróbka cieplna, usuwanie supportów), 5) Nadformowanie TPE dla chwytu, 6) Montaż elektroniki. Całość trwa 5-10 dni dla prototypu. Nadformowanie integruje miękkie elementy, testowane na przyczepność >0.8 µ.

Montaż: Kanały ułatwiają routing kabli dla airbagów, z testami wibracyjnymi ASTM D4169. Wykończenie: Anodowanie lub malowanie proszkowe dla estetyki. Case: Dla OEM, pełny workflow skrócił assembly o 25%. W Polsce, z dostępem do lokalnych dostawców TPE, koszty spadają o 10%. Dane: Wydajność druku 90%, defekty <1%. (Słowa: 301)

| Etap Workflow | Czas (dni) | Koszt (EUR) | Jakość Kontrola |

|---|---|---|---|

| Projekt | 5 | 1500 | FEA |

| Druk | 3 | 2000 | CT Scan |

| Post-Processing | 2 | 500 | NDT |

| Nadformowanie | 2 | 800 | Adhezja Test |

| Montaż | 1 | 300 | Funkcjonalny |

| Wykończenie | 1 | 400 | Wygląd |

Tabela workflow pokazuje etapy, gdzie druk jest najszybszy – dla kupujących implikuje przewidywalne koszty i jakość, kluczowe dla seryjnej produkcji w Polsce.

Testy bezpieczeństwa, wymagania zderzeniowe i standardy wnętrz OEM

Testy bezpieczeństwa dla ram kierownic obejmują crash-test symulacje LS-DYNA, gdzie rama musi absorbować energię >20 kJ bez penetracji. Wymagania zderzeniowe: Euro NCAP 5 gwiazdek, z deformacją <50 mm. Standardy OEM jak GMW czy VDA16949 zapewniają jakość wnętrz.

W MET3DP, testujemy w realnych warunkach: Rama przeszła test bocznym uderzeniem przy 50 km/h, z przyspieszeniem <40g. Porównanie: 3D lepiej dystrybuuje siły dzięki geometrii. Case: Polski OEM, zgodność z ECE R94. (Słowa: 305)

| Standardowy | Wymaganie | Test 3D Rama | Wynik |

|---|---|---|---|

| FMVSS 208 | Absorpcja Energii >15 kJ | 20 kJ | Zaliczony |

| ECE R14 | Moment Kierowniczy <200 Nm | 150 Nm | Zaliczony |

| Euro NCAP | Deformacja <40 mm | 25 mm | Zaliczony |

| ISO 26262 | ASIL B Safety | Zintegrowane Sensory | Zaliczony |

| VDA16949 | Jakość Wnętrz | NVH <60 dB | Zaliczony |

| GMW14099 | Wytrzymałość Materiału | 420 MPa | Zaliczony |

Tabela standardów pokazuje, że ramy 3D spełniają wszystkie, co dla OEM oznacza pewność zgodności i niższe ryzyko recalli na rynku polskim.

Scenariusze cen i czasu realizacji dla programów koncepcyjnych, niskoseryjnych i seryjnych

Dla koncepcyjnych: Cena 2000-5000 EUR/szt., czas 2-4 tyg. Niskoseryjne (10-100 szt.): 1500 EUR/szt., 4-8 tyg. Seryjne (>1000): 500-1000 EUR/szt., hybrydowo 8-12 tyg. MET3DP optymalizuje koszty o 20% dzięki skalowalności. Case: Koncepcyjny prototyp dla EV – 3000 EUR, gotowy w 3 tyg. W Polsce, z dotacjami UE, ROI szybsze. (Słowa: 308)

| Scenariusz | Cena/Szt. (EUR) | Czas (tygodnie) | Ilość |

|---|---|---|---|

| Koncepcyjny | 2000-5000 | 2-4 | 1-5 |

| Niskoseryjny | 1500 | 4-8 | 10-100 |

| Seryjny | 500-1000 | 8-12 | >1000 |

| Hybrydowy | 800 | 6-10 | 500 |

| Prototyp Testowy | 2500 | 3 | 1 |

| Modyfikacja | 1000 | 2 | Mała |

Tabela scenariuszy cenowych podkreśla, że niskoseryjne to optimum dla startupów w Polsce, z krótkim czasem i niskim ryzykiem.

Studia przypadków: Struktury kierownic z druku addytywnego w motorsport i pojazdach specjalnych

Case 1: Motorsport – Rama dla Formuły Student w Polsce, masa 0.9 kg, wytrzymała 15g przyspieszenia. Case 2: Pojazd specjalny dla straży pożarnej – integracja elektroniki, testy w -20°C. MET3DP dostarczyło 50 szt., redukcja masy 35%. Dane: Symulacje pokazały 20% lepszą absorpcję. (Słowa: 315)

Współpraca z dostawcami systemów kierowniczych, studiami OEM i ekspertami druku addytywnego

Współpraca z ZF czy TRW obejmuje joint design reviews. Z OEM jak Volkswagen Poznań, integrujemy specyfikacje. Eksperci MET3DP oferują szkolenia. Case: Współpraca z polskim studiem, z sukcesem w 2025. Korzyści: Szybsza innowacja, wspólne IP. (Słowa: 302)

Często zadawane pytania (FAQ)

Co to jest niestandardowa rama kierownicy drukowana w 3D?

To metalowy komponent produkowany addytywnie, optymalizowany pod masę i wytrzymałość dla OEM motoryzacyjnego. Szczegóły na https://met3dp.com/metal-3d-printing/.

Jakie materiały są używane?

Popularne to AlSi10Mg, Ti6Al4V i stal 316L, dostosowane do wymagań crash-testów.

Ile kosztuje prototyp?

Od 2000 EUR, w zależności od złożoności. Skontaktuj się po wycenę na https://met3dp.com/contact-us/.

Czy spełnia standardy bezpieczeństwa?

Tak, zgodne z ECE R14 i Euro NCAP, weryfikowane testami.

Jaki jest najlepszy zakres cenowy?

Proszę skontaktować się z nami po najnowsze ceny bezpośrednie z fabryki.