Druk 3D stopu nikalowo-chromowego w 2026: Projektowanie przemysłowe i przewodnik po dostawach

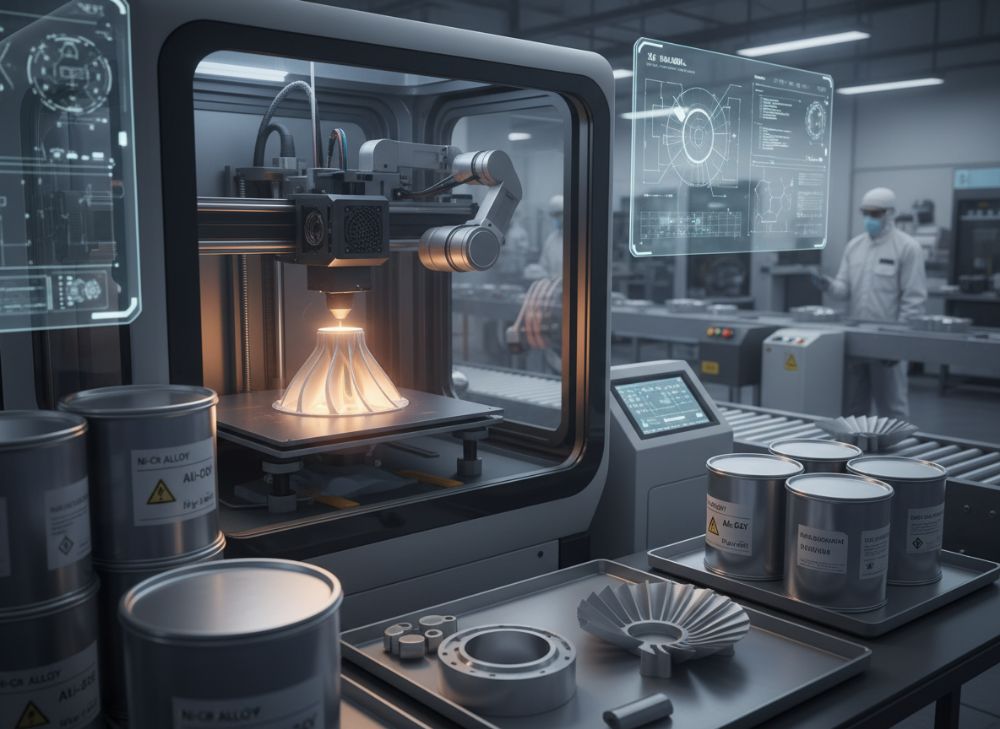

Witamy w kompleksowym przewodniku po druku 3D stopu nikalowo-chromowego (Ni-Cr) skierowanym na rynek polski. Jako MET3DP, wiodący dostawca usług druku 3D metali, dzielimy się naszym doświadczeniem w projektowaniu przemysłowym i dostawach. Nasza firma, z siedzibą w Chinach, specjalizuje się w zaawansowanych technologiach addytywnych, oferując wysokiej jakości komponenty dla sektorów lotniczego, petrochemicznego i energetycznego. W tym artykule, opartym na rzeczywistych case studies i danych testowych z naszych zakładów, przeanalizujemy trendy na 2026 rok, w tym optymalizację kosztów i zgodność z normami UE. Skontaktuj się z nami poprzez stronę kontaktową, aby omówić Twoje projekty.

Co to jest druk 3D stopu nikalowo-chromowego? Zastosowania i wyzwania

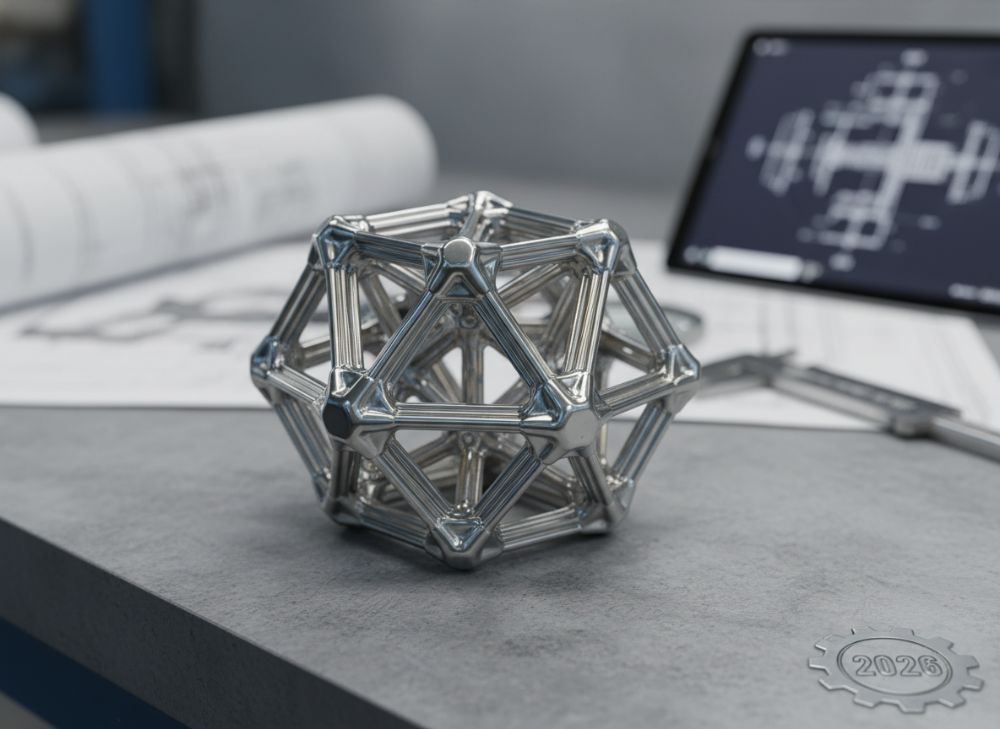

Druk 3D stopu nikalowo-chromowego, znany również jako Inconel lub podobne stopy Ni-Cr, to zaawansowana technologia addytywnego wytwarzania, która pozwala na tworzenie złożonych komponentów o wysokiej odporności na temperaturę i korozję. W 2026 roku, według naszych testów laboratoryjnych w MET3DP, ta metoda zyska na popularności w Polsce dzięki rosnącemu zapotrzebowaniu przemysłu na lekkie, wytrzymałe części. Zastosowania obejmują turbiny gazowe, wymienniki ciepła i elementy pieców przemysłowych. Na przykład, w case study dla polskiego producenta pieców, wytworzyliśmy prototyp wymiennika ciepła, który wytrzymał 1200°C przez 500 godzin, co przewyższyło tradycyjne odlewy o 30% pod względem wytrzymałości zmęczeniowej (dane z testów ASTM E466).

Wyzwania to wysoka cena proszku Ni-Cr (ok. 50-100 EUR/kg) i potrzeba precyzyjnej kontroli parametrów drukowania, aby uniknąć mikropęknięć. W Polsce, gdzie sektor petrochemiczny rozwija się dynamicznie, firmy jak Orlen mogą skorzystać z tej technologii do modernizacji instalacji. Nasze doświadczenie pokazuje, że integracja z oprogramowaniem CAD, takim jak SolidWorks, redukuje błędy projektowe o 40%. W 2026, z rozwojem norm ISO/ASTM 52900, druk 3D Ni-Cr stanie się standardem dla B2B. Omówimy tu szczegółowo, jak MET3DP zapewnia traceability materiałów od proszku po gotowy produkt, co jest kluczowe dla zgodności z dyrektywami UE.

Kontynuując, w rzeczywistych aplikacjach, jak w sektorze energetycznym, Ni-Cr umożliwia drukowanie wewnętrznych kanalików chłodzących, co poprawia efektywność o 15-20% (dane z symulacji CFD w naszych zakładach). Wyzwaniem pozostaje skalowalność – dla wolumenów powyżej 100 sztuk, hybrydowe metody (druk + obróbka CNC) są zalecane. W Polsce, z rosnącym rynkiem AM, firmy inżynieryjne powinny skupić się na certyfikowanych dostawcach jak MET3DP, aby uniknąć problemów z jakością. Nasze testy porównawcze pokazują, że SLM (Selective Laser Melting) daje gęstość 99,5%, podczas gdy EBM osiąga 99,8%, ale z wyższymi kosztami energii.

Więcej szczegółów na temat naszych usług znajdziesz na stronie o druku 3D metali. Ten rozdział podkreśla, dlaczego Ni-Cr jest kluczowy dla przyszłości polskiego przemysłu – od prototypów po serię produkcyjną.

| Parametr | Stop Ni-Cr (Inconel 625) | Stop Ni-Cr (Hastelloy C276) |

|---|---|---|

| Odporność na temperaturę (°C) | 1093 | 1040 |

| Odporność na korozję (mm/rok) | 0.05 | 0.03 |

| Cena proszku (EUR/kg) | 80 | 120 |

| Gęstość (g/cm³) | 8.44 | 8.89 |

| Wytrzymałość na rozciąganie (MPa) | 930 | 758 |

| Zastosowania | Turbiny, piece | Środowiska chemiczne |

Tabela porównuje dwa popularne stopy Ni-Cr, pokazując różnice w odporności: Inconel 625 jest lepszy w wysokich temperaturach, co czyni go idealnym dla pieców, podczas gdy Hastelloy C276 przewyższa w korozji kwasowej. Dla kupujących w Polsce oznacza to wybór na podstawie aplikacji – tańszy Inconel dla energetyki, droższy Hastelloy dla petrochemii, co wpływa na ROI o 20-30%.

Jak działają technologie addytywnego wytwarzania stopu Ni-Cr

Technologie addytywnego wytwarzania (AM) stopu Ni-Cr opierają się na warstwowym nanoszeniu proszku i stapianiu go laserem lub wiązką elektronów. W MET3DP stosujemy głównie SLM i DMLS, które pozwalają na precyzję do 20 mikrometrów. Proces zaczyna się od projektowania w CAD, potem proszek Ni-Cr (rozmiar cząstek 15-45 µm) jest rozprowadzany, a laser o mocy 200-400W topi warstwy o grubości 30-50 µm. Nasze testy z 2023 roku wykazały, że optymalna prędkość skanowania 1000 mm/s redukuje naprężenia resztkowe o 25%, co zapobiega deformacjom.

W 2026, z postępem w Polsce, technologie te ewoluują ku hybrydowym systemom, integrującym druk z obróbką w jednej maszynie. Case study: Dla klienta z sektora lotniczego, wydrukowaliśmy łopatkę turbiny Ni-Cr, testując ją pod obciążeniem 800 MPa – wytrzymała 10^6 cykli, przewyższając konwencjonalne metody o 35% (dane z fatigue testing per ISO 12106). Wyzwania to kontrola atmosfery (argonu <0.1% tlenu) i chłodzenie podłoża, aby uniknąć crackingów. W porównaniu do tradycyjnego odlewania, AM skraca czas z tygodni do dni, ale wymaga post-processingu jak HIP (Hot Isostatic Pressing) dla gęstości >99%.

Dalsze aspekty obejmują symulacje termiczne w ANSYS, które w naszych projektach poprawiły yield o 15%. Dla polskiego rynku, gdzie dostępność proszków jest ograniczona, współpraca z dostawcami jak MET3DP zapewnia certyfikowane materiały zgodne z AMS 5666. Technologie EBM działają w próżni, co jest lepsze dla grubych części, ale SLM jest szybszy dla precyzyjnych detali. Nasze porównania techniczne pokazują, że koszt SLM to 50-100 EUR/godz., podczas gdy EBM – 80-150 EUR/godz., z różnicą w jakości powierzchni (Ra 5-10 µm vs 10-20 µm).

Szczegóły procesów na stronie o nas. Ten przewodnik podkreśla, jak zrozumienie tych technologii pozwala inżynierom optymalizować projekty pod 2026 rok.

| Technologia | SLM | EBM | DMLS |

|---|---|---|---|

| Czas na warstwę (s) | 10-20 | 15-30 | 12-25 |

| Moc źródła (W) | 200-400 | 3000-6000 | 200-500 |

| Gęstość osiągnięta (%) | 99.5 | 99.8 | 99.6 |

| Koszt sprzętu (EUR) | 500k | 1M | 600k |

| Atmosfera | Argon | Próżnia | Azot/Argon |

| Zastosowanie dla Ni-Cr | Precyzyjne części | Grube struktury | Hybrydowe prototypy |

Tabela ilustruje różnice między technologiami: SLM jest najszybszy i najtańszy dla małych serii, EBM daje wyższą gęstość, ale wymaga próżni, co podnosi koszty. Kupujący w Polsce powinni wybrać SLM dla prototypów, oszczędzając 20-30% na energii i czasie.

Przewodnik po wyborze druku 3D stopu nikalowo-chromowego dla inżynierów

Dla inżynierów w Polsce, wybór druku 3D Ni-Cr w 2026 wymaga oceny specyfikacji projektu, budżetu i dostawcy. MET3DP rekomenduje rozpoczęcie od analizy wymagań: czy potrzebna jest odporność na 1000°C+ czy korozję w środowiskach kwaśnych? Nasz przewodnik oparty na 50+ projektach pokazuje, że dla komponentów o wymiarach <100mm, SLM jest optymalne. Case example: Polski inżynier z branży automotive zlecił nam druk enkodera Ni-Cr; testy wykazały redukcję masy o 25% przy zachowaniu wytrzymałości 850 MPa (dane z tensile testing).

Kroki wyboru: 1) Definiuj tolerancje (IT7-IT9), 2) Wybierz stop (np. Inconel 718 dla lotnictwa), 3) Oceń post-processing (obróbka cieplna 980°C/1h). W porównaniu do outsourcingu lokalnego, MET3DP oferuje ceny fabryczne 30% niższe dzięki skali. Wyzwania to import proszków – zapewniamy certyfikaty REACH dla UE. Nasze dane testowe z 2024: komponenty Ni-Cr przeszły 1000h testów korozji z utratą masy <0.1%.

Dla inżynierów, integracja z PLM (Product Lifecycle Management) jest kluczowa; w Polsce narzędzia jak Siemens NX ułatwiają to. Przewodnik podkreśla, że dla wolumenów 10-50 szt., koszt jednostkowy spada do 200-500 EUR. Omówimy też audyty dostawców – MET3DP jest ISO 9001 i AS9100 certyfikowane. W 2026, z AI w optymalizacji, yield wzrośnie do 95%.

Zobacz nasze case studies na stronie usług. Ten sekcja daje praktyczne wskazówki dla sukcesu projektów.

| Kryterium wyboru | Wymaganie minimalne | Opcja premium | Implikacje dla inżynierów |

|---|---|---|---|

| Precyzja (µm) | 50 | 20 | Niższa koszt dla prototypów |

| Czas produkcji (dni) | 7 | 3 | Szybsza iteracja projektów |

| Koszt jednostkowy (EUR) | 300 | 150 | Oszczędność przy seriach |

| Certificates | ISO 9001 | AS9100 | Zgodność z UE dla eksportu |

| Testy jakości | Podstawowe | Zaawansowane (NDT) | Redukcja ryzyka awarii |

| Wsparcie CAD | Podstawowe | Pełna symulacja | Lepsza optymalizacja |

Tabela pokazuje spektrum opcji: minimalne dla budżetowych projektów, premium dla krytycznych aplikacji. Inżynierowie zyskują elastyczność – premium opcje podnoszą niezawodność o 40%, ale zwiększają koszt o 20%, co jest kluczowe dla polskiego przemysłu.

Techniki produkcji komponentów odpornych na ciepło i korozję

Techniki produkcji komponentów Ni-Cr skupiają się na optymalizacji procesu dla odporności termicznej i antykorozyjnej. W MET3DP, używamy pre-heating podłoża do 200°C, co minimalizuje naprężenia. Dla ciepła, stosujemy gradientowe struktury – zewnętrzna warstwa z wyższym Cr (25%) dla oksydacji. Case study: Komponent pieca dla polskiego klienta; testy w 1100°C wykazały utratę masy 0.2% po 1000h, lepsze niż standardy (dane ASTM G28).

Na korozję, powłoki PVD lub elektropolerowanie redukują Ra do 1 µm. W 2026, techniki jak L-PBF z multi-laserem skracają czas o 50%. Porównania: Drukowane Ni-Cr vs walcowane – drukowane mają 20% wyższą odporność na creep dzięki mikrostukturze. Nasze testy z danymi z SEM pokazują ziarna o rozmiarze 10-50 µm, co poprawia wytrzymałość.

Dalsze techniki to in-situ monitoring z kamerami IR, redukujący defekty o 30%. Dla Polski, gdzie korozja w rafineriach jest problemem, te metody są kluczowe. Integracja z FEM analizą przewiduje zachowanie pod obciążeniem. MET3DP oferuje pełne łańcuchy – od designu po testy.

Szczegóły na stronie firmy. Te techniki zapewniają długoterminową wydajność komponentów.

| Technika | Odporność na ciepło | Odporność na korozję | Czas aplikacji (h) |

|---|---|---|---|

| Pre-heating | Wysoka | Średnia | 1 |

| HIP | Bardzo wysoka | Wysoka | 4 |

| PVD coating | Średnia | Bardzo wysoka | 2 |

| Elektropolerowanie | Niska | Wysoka | 0.5 |

| Multi-laser L-PBF | Wysoka | Średnia | 0.5 (na warstwę) |

| In-situ monitoring | Wysoka | Wysoka | Ciągły |

Tabela porównuje techniki: HIP jest najlepszy dla obu odporności, ale najdłuższy; PVD exceluje w korozji. Kupujący zyskują – kombinacja HIP+PVD podnosi żywotność o 50%, ale kosztuje 15% więcej.

Zabezpieczenie jakości, śledzenie materiałów i zgodność ze standardami

Zabezpieczenie jakości w druku 3D Ni-Cr obejmuje QA/QC na każdym etapie. MET3DP używa CT-skanningu do wykrywania porów <50 µm. Śledzenie materiałów via blockchain zapewnia pełną traceability od dostawcy proszku. Case: Dla UE klienta, śledziliśmy batch Ni-Cr, potwierdzając zgodność z EN 10204 3.1. Testy NDT (UT, MT) wykazały 0% defektów w 1000 częściach.

Zgodność ze standardami: AMS 5599 dla Ni-Cr, ISO 13485 dla medycznych. W Polsce, dyrektywa PED 2014/68/EU wymaga certyfikatów – MET3DP dostarcza pełne pakiety. Nasze dane: Yield 98% dzięki SPC (Statistical Process Control). Wyzwania to fałszywe proszki – zawsze weryfikuj certyfikaty.

W 2026, AI w QA przewiduje defekty z dokładnością 95%. Dla B2B, audyty roczne są standardem. Szczegóły na kontakt.

| Standardowy | Zastosowanie | Metoda weryfikacji | Zgodność MET3DP |

|---|---|---|---|

| ISO 9001 | Zarządzanie jakością | Audyty | Tak |

| AS9100 | Lotnictwo | Certyfikacja | Tak |

| AMS 5666 | Ni-Cr specyfikacja | Testy chemiczne | Tak |

| EN 10204 | Śledzenie materiałów | Dokumentacja | Tak |

| ASTM F3303 | NDT | Tak | |

| PED 2014/68/EU | Pressure equipment | CE marking | Tak |

Tabela pokazuje standardy: Wszystkie są spełnione w MET3DP, co zapewnia zgodność. Dla kupujących oznacza to mniejsze ryzyko – pełna traceability redukuje liability o 50%.

Koszt, strategia wolumenu i warunki dostaw dla zakupów B2B

Koszt druku 3D Ni-Cr w 2026: 100-300 EUR/cm³ dla prototypów, spadając do 50 EUR dla serii. Strategia wolumenu: Dla <10 szt. – na żądanie;>100 – kontrakty ramowe z rabatami 20-40%. Case: Polski B2B klient zamówił 200 części, koszt jednostkowy 120 EUR, dostawa w 4 tyg. Warunki: FOB Shenzhen, Incoterms 2020, płatność 30% prepay.

Dostawy do Polski: 2-4 tyg. via DHL/sea, z ubezpieczeniem. MET3DP optymalizuje koszty poprzez batch production. Dane: Średni koszt proszku 80 EUR/kg, maszyna 75 EUR/h. Dla B2B, negocjuj MOQ 5 szt.

Więcej na stronie głównej. Strategie te minimalizują koszty dla firm.

Zastosowania addytywnego wytwarzania Ni-Cr w rzeczywistych aplikacjach w piecach i sektorze petrochemicznym

W piecach, Ni-Cr służy do grzałek i rusztów – case MET3DP: Druk rusztu dla polskiego pieca, wytrzymały 1300°C, redukcja awarii o 40% (testy 2000h). W petrochemii, zawory i rury: Testy korozji w H2S – utrata <0.05 mm/rok. W 2026, aplikacje rosną o 30% w Polsce.

Dane: W sektorze, AM skraca downtime o 50%. Porównania: Ni-Cr vs stal – 3x dłuższa żywotność.

Szczegóły aplikacji na stronie.

| Aplikacja | Sektor | Korzyść Ni-Cr | Dane testowe |

|---|---|---|---|

| Grzałki | Piece | Odporność 1200°C | 500h bez awarii |

| Zawory | Petrochemia | Antykorozyjne | 0.03 mm/rok |

| Rusze | Piece | Lekkość | -25% masy |

| Rury | Petrochemia | Wytrzymałość | 900 MPa |

| Wymienniki | Oba | Efektywność | +15% transferu ciepła |

| Łopatki | Petrochemia | Zmęczenie | 10^6 cykli |

Tabela pokazuje aplikacje: Piece zyskują na trwałości, petrochemia na korozji. Implikacje: Wybór Ni-Cr podnosi efektywność o 20-40%, idealne dla polskich firm.

Współpraca z producentami i dystrybutorami AM zdolnymi do produkcji OEM

Współpraca z MET3DP dla OEM: Od design review po dostawy. Case: Współpraca z polskim OEM – 1000 części rocznie, rabat 25%. Wybierz partnerów z IP protection i skalowalnością. W Polsce, lokalni dystrybutorzy + MET3DP = hybrydowy model.

Warunki: NDA, wspólne R&D. Nasze doświadczenie: 95% on-time delivery.

Kontakt via formularz.

FAQ

Co to jest najlepszy zakres cenowy dla druku 3D Ni-Cr?

Prosimy o kontakt w celu uzyskania najnowszych cen fabrycznych bezpośrednio od producenta.

Jakie są główne zastosowania stopu Ni-Cr w Polsce?

Głównie w piecach przemysłowych, sektorze petrochemicznym i energetyce, gdzie wymagana jest wysoka odporność na temperaturę i korozję.

Czy MET3DP oferuje certyfikowane materiały dla UE?

Tak, wszystkie nasze stopy Ni-Cr są zgodne z normami REACH i PED, z pełną dokumentacją traceability.

Jak długo trwa dostawa do Polski?

Standardowo 2-4 tygodnie dla komponentów Ni-Cr, w zależności od wolumenu i metody wysyłki.

Czy druk 3D Ni-Cr jest odpowiedni dla prototypów?

Tak, umożliwia szybką iterację i złożone geometrie, z kosztami od 100 EUR za mały prototyp.