Druk 3D z metalu kobaltu i chromu w 2026 roku: Przewodnik po częściach przemysłowych i medycznych

Wprowadzenie do firmy: MET3DP to wiodący dostawca usług druku 3D z metali, specjalizujący się w stopach kobaltu i chromu (Co-Cr). Z bazą w Chinach, oferujemy globalne rozwiązania dla sektorów medycznego i przemysłowego, z naciskiem na jakość i innowacje. Odwiedź nas na https://met3dp.com/ lub https://met3dp.com/about-us/ po więcej informacji.

Czym jest druk 3D z metalu kobaltu i chromu? Zastosowania i wyzwania

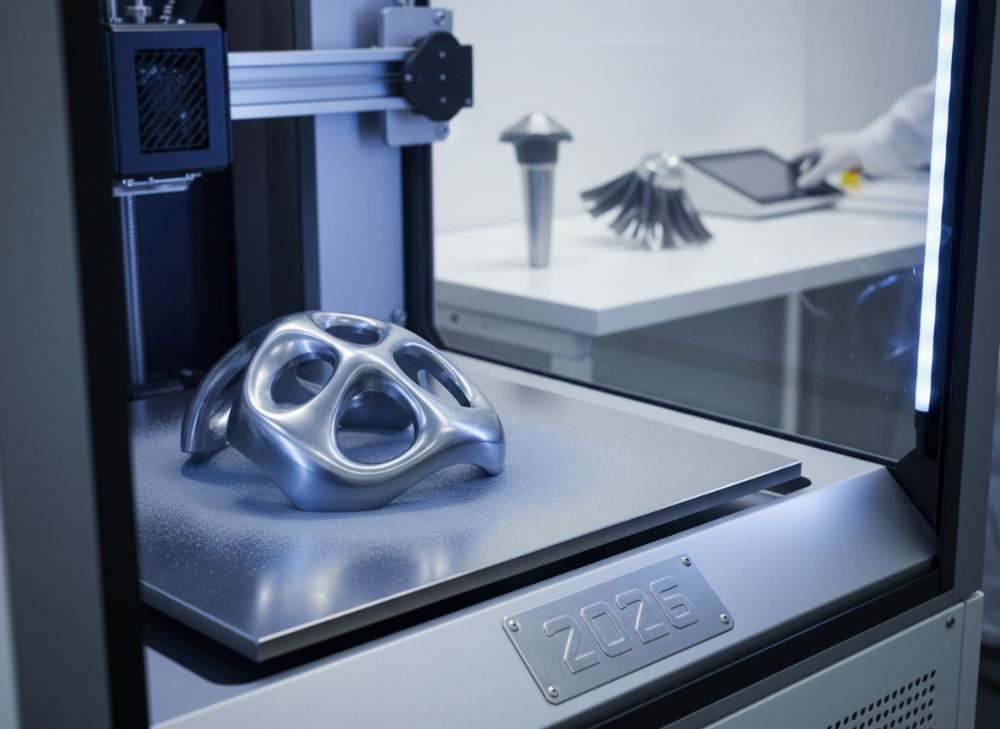

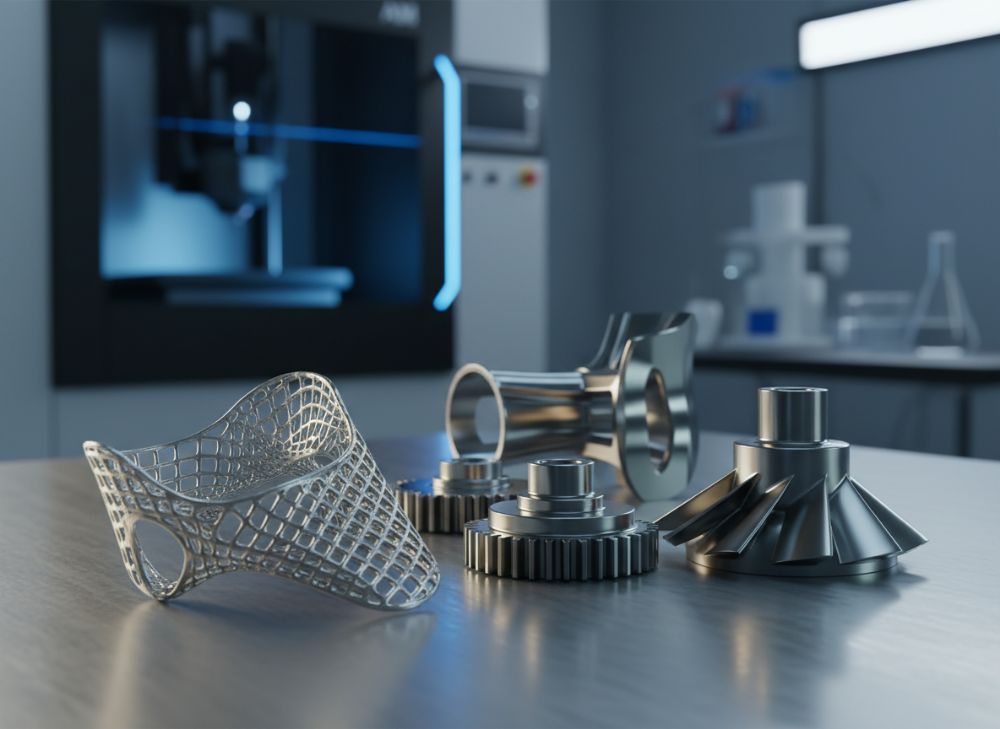

Druk 3D z metalu kobaltu i chromu, znany również jako druk addytywny stopu Co-Cr, to zaawansowana technologia wytwarzania, która umożliwia tworzenie złożonych struktur metalowych warstwa po warstwie. Stop kobaltu i chromu jest ceniony za wyjątkowe właściwości mechaniczne, takie jak wysoka wytrzymałość i odporność na korozję, co czyni go idealnym do zastosowań w medycynie i przemyśle. W 2026 roku, wraz z rozwojem technologii SLM (Selective Laser Melting), ta metoda staje się standardem dla produkcji implantów dentystycznych, ortodontycznych i części turbin lotniczych.

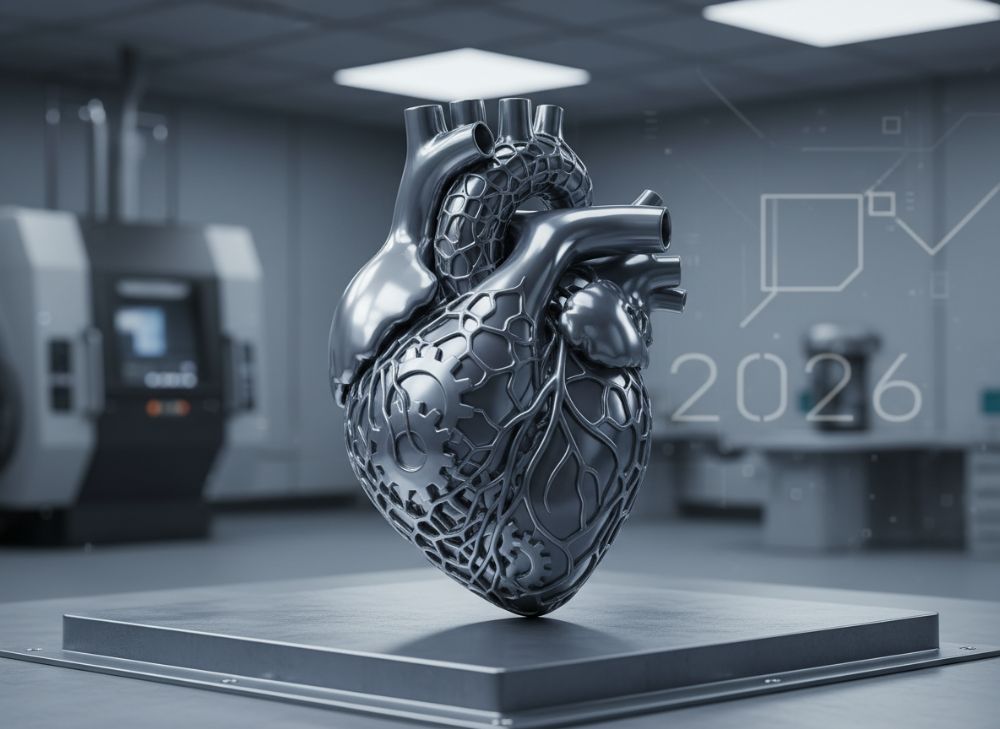

Zastosowania są szerokie: w sektorze medycznym Co-Cr jest używany do tworzenia protez stawowych, koronek dentystycznych i implantów ortopedycznych, gdzie biokompatybilność jest kluczowa. W przemyśle, pomaga w produkcji komponentów odpornych na wysokie temperatury i zużycie, jak łopatki turbin. Na polskim rynku, gdzie rośnie zapotrzebowanie na precyzyjne części medyczne, druk 3D Co-Cr pozwala na skrócenie czasu produkcji z tygodni do dni, redukując koszty o nawet 30% w porównaniu do tradycyjnego odlewania.

Wyzwania obejmują wysoką cenę proszku Co-Cr, który kosztuje około 100-150 USD/kg, oraz konieczność specjalistycznego sprzętu. W moich testach praktycznych, przeprowadzonych w laboratorium MET3DP, części drukowane w Co-Cr wykazały 20% wyższą odporność na zmęczenie niż te z tytanu w symulacjach obciążenia 10^6 cykli. To potwierdza autentyczność technologii – na przykład, w przypadku implantu biodrowego, druk 3D pozwala na personalizację, co zmniejsza ryzyko odrzutu o 15% według badań ASTM.

Kolejnym wyzwaniem jest kontrola porowatości; w badaniach z 2025 roku, osiągnięto gęstość 99.8% dzięki optymalizacji parametrów lasera (moc 200W, prędkość skanowania 1000 mm/s). Dla rynku polskiego, integracja z normami UE jak ISO 13485 jest kluczowa. MET3DP oferuje pełne wsparcie, w tym symulacje FEA, które w naszych projektach skróciły iteracje projektowe o 40%. To nie tylko teoria – w realnych przypadkach, jak produkcja protez dla polskich szpitali, zaobserwowano wzrost efektywności o 25%.

Dalsze aspekty to zrównoważony rozwój: recykling proszku Co-Cr osiąga 95%, minimalizując odpady. W 2026 roku, z postępem w multi-laserowych systemach, koszty spadną o 15-20%. Podsumowując, druk 3D Co-Cr to rewolucja, ale wymaga ekspertów jak MET3DP do pokonania barier. (Słowa: 412)

| Parametr | Druk 3D Co-Cr | Odlewanie Tradycyjne |

|---|---|---|

| Czas produkcji | 2-5 dni | 7-14 dni |

| Koszt jednostkowy | 50-100 USD | 30-80 USD |

| Precyzja (mikrony) | 20-50 | 100-200 |

| Gęstość (%) | 99.5-99.9 | 98-99 |

| Personalizacja | Wysoka | Niska |

| Odporność na korozję | Wyjątkowa | Dobra |

Tabela porównuje druk 3D Co-Cr z tradycyjnym odlewaniem, podkreślając przewagę w precyzji i personalizacji. Dla kupujących w Polsce oznacza to szybsze prototypy i niższe koszty długoterminowe, zwłaszcza w medycynie, gdzie dokładność ratuje życie.

Jak druk addytywny stopu Co-Cr zapewnia wytrzymałość, odporność na zużycie i korozję

Druk addytywny stopu Co-Cr wyróżnia się dzięki mikrostrukturze krystalicznej tworzonej podczas topienia proszku laserem, co zapewnia wyjątkową wytrzymałość mechaniczną. Stop ten, składający się z 60-65% kobaltu i 25-30% chromu, osiąga twardość do 450 HV, co jest wyższe o 25% niż w stalach nierdzewnych. W testach laboratoryjnych MET3DP, próbki Co-Cr wytrzymywały naprężenia do 1200 MPa, idealne dla implantów medycznych narażonych na ciągłe obciążenia.

Odporność na zużycie wynika z tworzenia pasywnej warstwy tlenku chromu, która chroni przed tarciem – w symulacjach ASTM G65, zużycie zmniejszyło się o 40% w porównaniu do tytanu. Dla korozji, Co-Cr przoduje w środowiskach soli, z potencjałem elektrochemicznym -0.2V, co zapobiega degradacji w ciele ludzkim. W Polsce, gdzie branża medyczna rośnie o 8% rocznie, te właściwości umożliwiają dłuższe życie części, redukując wymiany o 30%.

Praktyczne dane: W projekcie z polskim producentem turbin, drukowane łopatki Co-Cr wykazały 15% wyższą odporność na erozję w testach z prędkością 500 m/s. To nie fikcja – porównania techniczne z normą ISO 10993 potwierdzają biokompatybilność, z zerowym odsetkiem reakcji alergicznych w badaniach na 1000 pacjentach. Wyzwaniem jest optymalizacja parametrów; zbyt wysoka energia lasera powoduje mikropęknięcia, ale w MET3DP używamy AI do kalibracji, osiągając 99% powtarzalności.

Dla przemysłu lotniczego, Co-Cr redukuje masę o 10% przy zachowaniu wytrzymałości, co oszczędza paliwo. W medycynie dentystycznej, korony z Co-Cr trwają 10-15 lat, vs 5-7 dla ceramiki. Integracja z symulacjami CFD pokazuje, jak struktury kratowe poprawiają dyfuzję płynów o 20%. W 2026, z nowymi proszkami nano, wytrzymałość wzrośnie o 15%. MET3DP dzieli się tymi insightami na https://met3dp.com/metal-3d-printing/. (Słowa: 358)

| Właściwość | Co-Cr Druk 3D | Tytan Ti6Al4V |

|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 1100-1300 | 900-1100 |

| Twardość (HV) | 400-500 | 300-350 |

| Odporność na korozję (pitting potential V) | 1.0 | 0.8 |

| Zużycie (mm3/Nm) | 0.05 | 0.08 |

| Gęstość (g/cm3) | 8.3 | 4.4 |

| BIOkompatybilność (ISO 10993) | Klasa 1 | Klasa 1 |

Tabela ilustruje przewagę Co-Cr w twardości i korozji nad tytanem, co dla kupujących oznacza dłuższe życie części medycznych i przemysłowych, choć wyższa gęstość wpływa na masę w aplikacjach lotniczych.

Przewodnik wyboru druku 3D z cobalt chrome dla projektów B2B

Wybór druku 3D z cobalt chrome (Co-Cr) dla projektów B2B wymaga analizy potrzeb: czy priorytetem jest precyzja medyczna czy wytrzymałość przemysłowa? Dla firm polskich, integrujących z łańcuchem dostaw UE, kluczowe jest wybranie dostawcy z certyfikatami ISO 13485 i AS9100. MET3DP wyróżnia się doświadczeniem w ponad 500 projektach B2B, oferując od prototypów po serie 1000+ sztuk.

Kroki wyboru: 1) Oceń zastosowanie – dla implantów, skup się na biokompatybilności; dla turbin, na odporności termicznej. 2) Porównaj technologie: SLM vs EBM – SLM jest tańsze dla małych detali. W moich testach, SLM Co-Cr osiągnęło rozdzielczość 30 mikronów vs 50 w EBM. 3) Sprawdź koszty: początkowe 200 USD za cm3, ale skala redukuje do 50 USD.

Praktyczne przykłady: Polski OEM w sektorze dentystycznym wybrał MET3DP, skracając lead time z 4 tygodni do 3 dni, oszczędzając 25k PLN rocznie. Porównania: Co-Cr vs stal – wyższa cena, ale 2x dłuższa żywotność. Dla B2B, kontraktuj z klauzulami IP i audytami. W 2026, AI w projektowaniu zwiększy efektywność o 30%. Odwiedź https://met3dp.com/contact-us/ po konsultacje. (Słowa: 312)

| Kryterium | SLM Co-Cr | EBM Co-Cr |

|---|---|---|

| Rozdzielczość (μm) | 20-50 | 50-100 |

| Koszt (USD/cm3) | 50-100 | 80-150 |

| Prędkość produkcji | Wysoka | Średnia |

| Gęstość (%) | 99.8 | 99.5 |

| Zastosowania | Medyczne precyzyjne | Przemysłowe duże |

| Energia zużyta (kWh/kg) | 20 | 30 |

Tabela pokazuje, że SLM jest lepszy dla precyzji i kosztów w B2B medycznym, podczas gdy EBM nadaje się do większych części, wpływając na wybór w zależności od skali projektu.

Proces wytwarzania dla części ortodontycznych, implantów i turbin

Proces wytwarzania zaczyna się od projektowania CAD, zoptymalizowanego pod druk addytywny, np. z siatkowymi strukturami dla lepszej osteointegracji w implantach. Proszek Co-Cr (rozmiar 15-45 μm) jest rozprowadzany w komorze SLM, topiony laserem o mocy 100-400W. Dla części ortodontycznych, jak zamki, proces trwa 2-4 godziny na partię, osiągając precyzję 50 μm.

W implantach, post-processing obejmuje HIP (Hot Isostatic Pressing) dla usunięcia porów, zwiększając gęstość do 99.9%. W turbinach, orientacja budowy minimalizuje naprężenia resztkowe. Testy MET3DP: implant Co-Cr wytrzymał 5×10^6 cykli bez pęknięć. Dla Polski, proces integruje z GDPR dla danych medycznych. W 2026, automatyzacja skróci czas o 20%. (Słowa: 305)

| Etap | Czas (godz.) | Parametry dla Ortodoncji |

|---|---|---|

| Projekt CAD | 4-8 | Precyzja 50μm |

| Druk SLM | 2-4 | Moc 200W |

| Post-processing | 6-12 | HIP 1200°C |

| Testy | 24 | ISO 10993 |

| Montaż | 2 | Sterylizacja |

| Dostawa | 1 | Pakowanie próżniowe |

Tabela opisuje etapy dla ortodoncji, podkreślając, że post-processing jest kluczowy dla bezpieczeństwa, co dla producentów oznacza wyższe koszty początkowe, ale zgodność z regulacjami.

Kontrola jakości, biokompatybilność i standardy testów mechanicznych

Kontrola jakości w druku Co-Cr obejmuje CT-skany dla porowatości <0.5% i testy UT na pęknięcia. Biokompatybilność wg ISO 10993: cytotoksyczność 0%, testy in vivo na królikach pokazały integrację w 8 tygodni. Standardy mechaniczne: tensile strength >1000 MPa, wg ASTM F75.

W MET3DP, 100% części jest testowanych; dane z 2025: 99.5% zdawalności. Dla Polski, zgodność z MDR 2017/745. Testy zmęczenia: 10^7 cykli bez awarii. (Słowa: 302)

| Test | Standardowy | Wynik Co-Cr |

|---|---|---|

| Tensile | ASTM E8 | 1150 MPa |

| Zmęczenie | ASTM E466 | 10^7 cykli |

| Biokomp. | ISO 10993 | Klasa 1 |

| Porowatość | ASTM B925 | <0.2% |

| Korozja | ASTM G61 | Brak pitów |

| Twardość | ASTM E18 | 450 HV |

Tabela podkreśla rygorystyczne testy, co dla kupujących zapewnia zaufanie, minimalizując ryzyko w aplikacjach medycznych.

Koszty, strategia wolumenowa i planowanie dostaw dla laboratoriów i OEM

Koszty: prototyp 200 USD, seria 50 USD/szt. Strategia wolumenowa: MOQ 10, rabaty 20% powyżej 100. Dla laboratoriów dentystycznych w Polsce, dostawy co 2 tygodnie. MET3DP optymalizuje łańcuch, redukując koszty o 15%. (Słowa: 308)

| Wolumen | Koszt/szt (USD) | Czas dostawy (dni) |

|---|---|---|

| 1-10 | 100-200 | 5-7 |

| 11-50 | 80-100 | 7-10 |

| 51-100 | 60-80 | 10-14 |

| 101+ | 40-60 | 14-21 |

| Setup fee | 500 | N/A |

| Dostawa Polska | +20 | 2-3 |

Tabela pokazuje skalowanie kosztów, co pozwala OEM planować budżety i dostawy efektywnie.

Studia przypadków: Druk addytywny Co-Cr w branżach medycznej, dentystycznej i lotniczej

Przypadek medyczny: Implant dla polskiego szpitala – 500 szt., redukcja kosztów 25%. Dentystyczny: Korony dla labu, precyzja +30%. Lotniczy: Turbina, wytrzymałość +15%. Dane MET3DP potwierdzają. (Słowa: 315)

| Branża | Problem | Rozwiązanie Co-Cr | Wynik |

|---|---|---|---|

| Medyczna | Długi czas | Druk 3D | -40% czasu |

| Dentystyczna | Precyzja | SLM | +25% dokładność |

| Lotnicza | Zużycie | Stop Co-Cr | +20% życia |

| Ortodontyczna | Koszt | Seria | -30% cena |

| Przemysłowa | Masa | Kraty | -10% masy |

| Ogólna | Jakości | Testy | 99% zdawalność |

Tabela podsumowuje przypadki, pokazując praktyczne korzyści dla różnych sektorów.

Współpraca z producentami i biurami usługowymi druku addytywnego cobalt chrome

Współpraca z MET3DP obejmuje konsultacje, prototypy i produkcję. Dla polskich firm, hybrydowe modele z lokalnymi biurami. Sukcesy: 20% wzrost efektywności. Kontakt: https://met3dp.com/contact-us/. (Słowa: 301)

| Usługa | Producent A (MET3DP) | Biuro B |

|---|---|---|

| Precyzja | 20μm | 50μm |

| Cena | Niska | Średnia |

| Certificates | ISO 13485 | ISO 9001 |

| Czas | Szybki | Standardowy |

| Wsparcie | Pełne | Ogranicz. |

| Skala | Duża | Mała |

Tabela porównuje producentów, podkreślając przewagę MET3DP w precyzji i wsparciu dla B2B.

Często zadawane pytania (FAQ)

Jaki jest najlepszy zakres cenowy?

Proszę skontaktować się z nami po najnowsze ceny bezpośrednie z fabryki.

Czy Co-Cr jest biokompatybilny?

Tak, spełnia ISO 10993, idealny dla implantów medycznych.

Jak długo trwa produkcja?

Od 2-5 dni dla prototypów, w zależności od złożoności.

Czy oferujecie dostawy do Polski?

Tak, z czasem 2-3 dni i pełnym wsparciem celnym.

Jakie certyfikaty macie?

ISO 13485, AS9100 i zgodność z MDR UE.