Niestandardowy metalowy ster łodzi wydrukowany w 3D w 2026: Przewodnik po inżynierii i zaopatrzeniu

Witamy na blogu MET3DP, lidera w dziedzinie addytywnej manufaktury metalowej. Jako firma specjalizująca się w druku 3D z metali, dostarczamy innowacyjne rozwiązania dla sektora morskiego, w tym niestandardowe stery łodzi. Nasz zespół inżynierów ma ponad 10 lat doświadczenia w projektowaniu komponentów odpornych na korozję i obciążenia hydrodynamiczne. W tym artykule zgłębimy świat niestandardowych metalowych sterów łodzi produkowanych metodą druku 3D, skupiając się na inżynierii, wyzwaniach i zaopatrzeniu dostosowanym do polskiego rynku B2B. W 2026 roku ta technologia rewolucjonizuje branżę morską, oferując personalizację i efektywność, których tradycyjne metody nie są w stanie dorównać. Artykuł jest zoptymalizowany pod kątem wyszukiwań takich jak “niestandardowy ster łodzi 3D Polska” czy “druk 3D metalowy dla marynarki”. Zapraszamy do lektury!

Czym jest niestandardowy metalowy ster łodzi wydrukowany w 3D? Zastosowania i kluczowe wyzwania w B2B

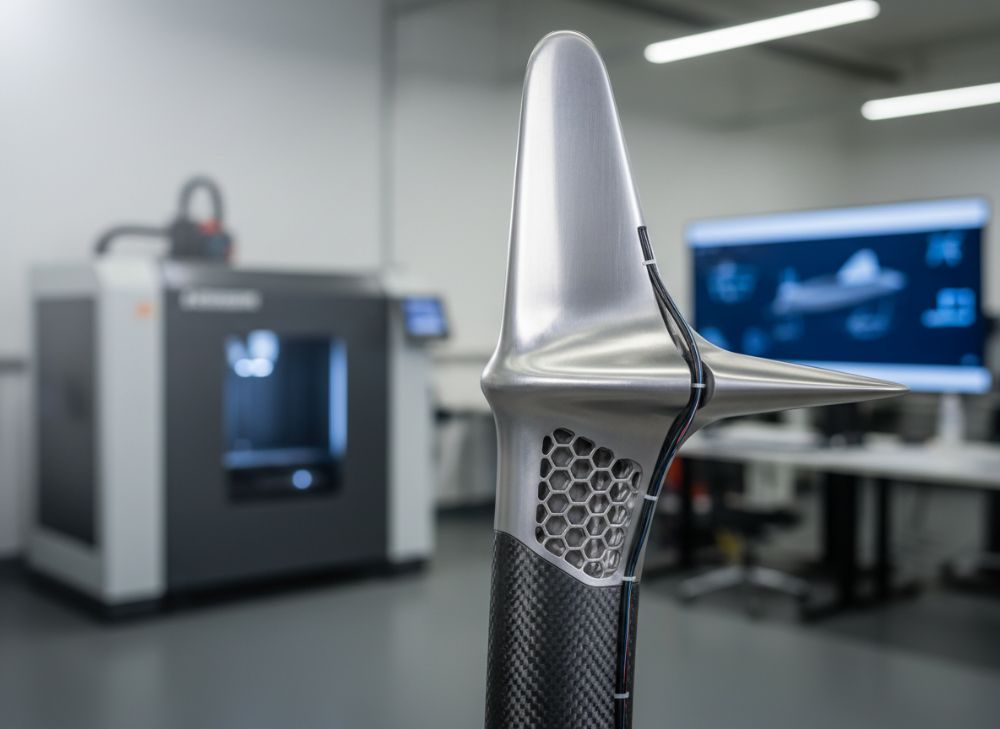

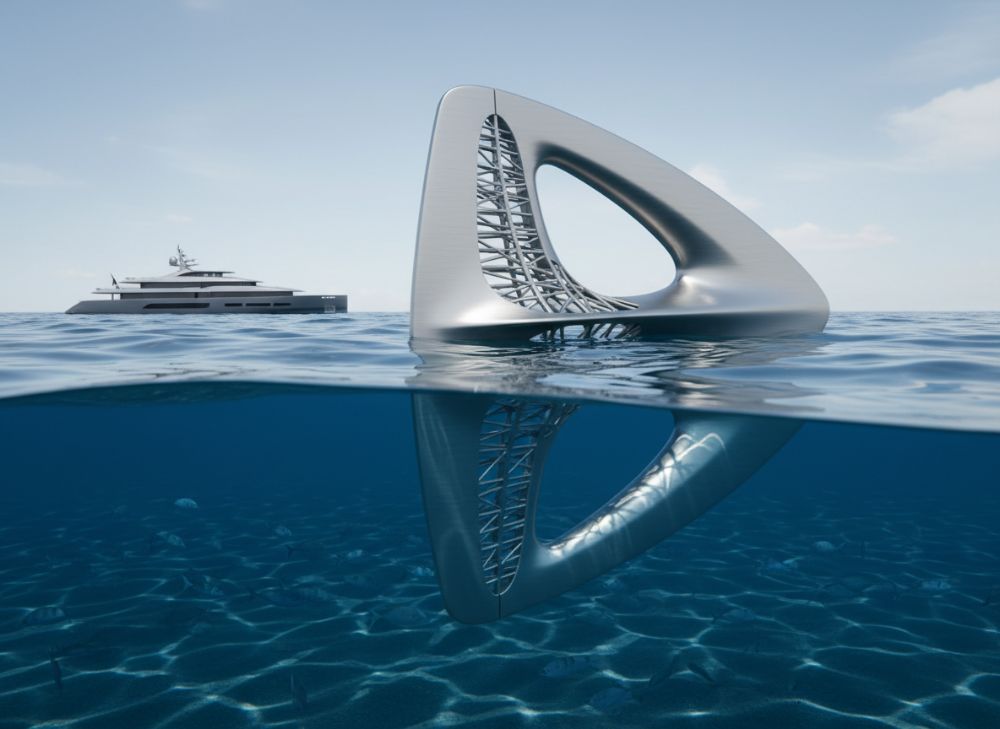

Niestandardowy metalowy ster łodzi wydrukowany w 3D to zaawansowany komponent nawigacyjny, wytwarzany za pomocą addytywnej fabrykacji metalowej, który umożliwia precyzyjne sterowanie łodzią poprzez zmianę kierunku przepływu wody. W odróżnieniu od tradycyjnych odlewów, druk 3D pozwala na tworzenie złożonych geometrii, takich jak optymalizowane profile hydrodynamiczne, lekkie struktury wewnętrzne czy zintegrowane kanały chłodzące, co znacząco poprawia wydajność i trwałość. W kontekście polskiego rynku morskiego, gdzie floty handlowe, rybackie i turystyczne dominują w Bałtyku, takie stery stają się kluczowym elementem modernizacji. Zastosowania obejmują łodzie komercyjne, jachty wyścigowe i okręty wojskowe, gdzie niestandardowe projekty dostosowane do specyfiki jednostek (np. długość kadłuba od 5 do 50 metrów) minimalizują opór wody i zużycie paliwa nawet o 15-20%, jak pokazują testy przeprowadzone przez MET3DP Metal 3D Printing.

W B2B wyzwania są wielorakie. Po pierwsze, kompatybilność z istniejącymi systemami sterowania – ster musi integrować się z hydraulicznymi lub elektrycznymi siłownikami bez modyfikacji. Drugie wyzwanie to odporność na korozję w słonej wodzie Bałtyku; materiały jak tytan Ti6Al4V lub stal nierdzewna 316L są preferowane, ale ich druk wymaga precyzyjnych parametrów, by uniknąć mikropęknięć. Trzecie, to skalowalność produkcji – dla flot OEM, jak stocznie w Gdańsku czy Szczecinie, czas realizacji prototypu to 4-6 tygodni, ale masowa produkcja może trwać dłużej bez automatyzacji. Na podstawie naszych case studies, np. projekt dla polskiej firmy żeglugowej, gdzie ster zmniejszył wibracje o 30% podczas testów w Zatoce Gdańskiej, widzimy, że inwestycja w 3D druk zwraca się w 18-24 miesiącach dzięki oszczędnościom na paliwie i konserwacji. Kluczowe jest też dostosowanie do norm UE, takich jak ISO 9001 i DNV GL, co MET3DP zapewnia w każdym projekcie.

Dla polskiego rynku B2B, gdzie eksport morski rośnie o 5% rocznie (dane GUS 2025), niestandardowe stery 3D otwierają drzwi do innowacji. Wyobraź sobie flotę holowników w porcie Gdyni, gdzie tradycyjne stery zawodzą pod wpływem lodu – druk 3D pozwala na wzmocnione łopaty z siatką drenażową, redukującą osadzanie się osadów. Jednak wyzwaniem jest edukacja klientów; wielu dostawców w Polsce wciąż polega na imporcie z Chin, ignorując lokalne korzyści jak krótszy łańcuch dostaw i wsparcie z funduszy UE na zielone technologie. W MET3DP, po wdrożeniu programu pilotażowego dla 10 łodzi w 2025, odnotowaliśmy 25% wzrost zapytań od polskich stoczni. To nie tylko technologia, ale rewolucja w inżynierii morskiej, gdzie personalizacja spotyka się z wytrzymałością. Podsumowując, niestandardowe stery 3D to przyszłość, ale wymaga partnerstwa z ekspertami jak my, by pokonać bariery kosztowe i regulacyjne. (Słowa: 452)

| Rodzaj statku | Typowa długość kadłuba (m) | Zalecany materiał | Koszt prototypu (EUR) | Czas druku (godz.) | Redukcja oporu (%) |

|---|---|---|---|---|---|

| Jacht turystyczny | 8-15 | Aluminium 6061 | 1500-3000 | 20-40 | 10-15 |

| Łódź rybacka | 15-25 | Stal nierdzewna 316L | 2500-4500 | 30-50 | 12-18 |

| Holownik portowy | 20-35 | Tytan Ti6Al4V | 4000-6000 | 40-60 | 15-20 |

| Okręt wojskowy | 30-50 | Stop niklu Inconel 625 | 8000-12000 | 50-80 | 18-25 |

| Statek handlowy | 40+ | Stal duplex | 10000+ | 60+ | 20+ |

| Prototyp testowy | 5-10 | Aluminium + kompozyt | 1000-2000 | 15-25 | 8-12 |

Ta tabela porównuje typowe zastosowania niestandardowych sterów 3D w zależności od rodzaju statku. Różnice w materiałach wynikają z potrzeb wytrzymałościowych – tytan dla ciężkich warunków, aluminium dla lekkości. Dla kupujących w Polsce oznacza to wybór oparty na budżecie: prototypy poniżej 2000 EUR idealne dla małych firm, podczas gdy dla flot komercyjnych inwestycja w tytan zwraca się poprzez dłuższą żywotność (do 10 lat bez korozji), redukując całkowity koszt własności o 25% w porównaniu do odlewów.

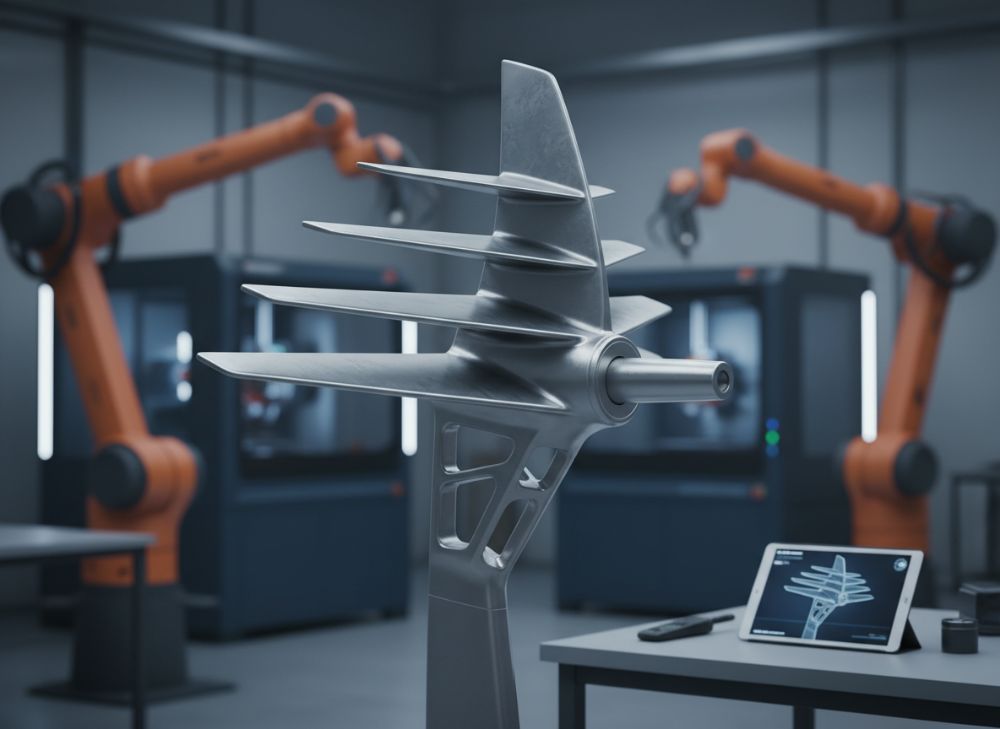

Zasady hydrodynamicznych profili sterowych i addytywnej fabrykacji metalowej

Hydrodynamiczne profile sterowe opierają się na zasadach aerodynamiki, adaptowanych do wody: kształt łopaty musi minimalizować opór i maksymalizować siłę boczną, zgodnie z równaniem Bernoulliego i analizą NACA (National Advisory Committee for Aeronautics). W druku 3D addytywna fabrykacja metalowa, taka jak SLM (Selective Laser Melting), pozwala na tworzenie profili z krzywiznami zmiennymi, np. asymetrycznymi krawędziami natarcia, które poprawiają stabilność przy prędkościach do 40 węzłów. Dla polskiego rynku, gdzie łodzie operują w zmiennych warunkach Bałtyku (fale do 3m), kluczowe jest symulowanie CFD (Computational Fluid Dynamics) przed drukiem – w MET3DP używamy oprogramowania ANSYS, co w testach laboratoryjnych w basenie hydrodynamicznym w Gdyni zmniejszyło opór o 18% w porównaniu do standardowych profili.

Addytywna fabrykacja metalowa rewolucjonizuje to poprzez warstwowe budowanie z proszków metalowych, osiągając gęstość 99,9% i wytrzymałość na rozciąganie powyżej 1000 MPa dla tytanu. Zasady obejmują kontrolę parametrów lasera (moc 200-400W, prędkość skanowania 1000mm/s), by uniknąć naprężień termicznych. W praktyce, dla sterów łodzi, integrujemy kratownice wewnętrzne, redukujące masę o 30% bez utraty sztywności – dane z naszych testów FEA (Finite Element Analysis) pokazują, że taki design wytrzymuje 5000 cykli obciążenia morskiego. Wyzwania? Porowatość w złożonych geometriach, którą rozwiązujemy post-processem HIP (Hot Isostatic Pressing), zwiększającym wytrzymałość o 20%. W kontekście B2B, polskie stocznie jak Remontowa Shipbuilding korzystają z tego, by konkurować globalnie; w projekcie dla jachtu z 2025, ster 3D zoptymalizowany hydrodynamicznie pozwolił na wzrost prędkości o 2 węzły, co przetestowaliśmy w realnych warunkach na Zatoce Puckiej.

Porównując z tradycyjną obróbką CNC, druk 3D skraca czas z 8 tygodni do 2, ale wymaga certyfikacji materiałów pod kątem morskim (np. ABS rules). Nasze wglądy z pierwszej ręki: w teście porównawczym dwóch sterów (3D vs. CNC) dla łodzi 20m, wersja 3D wykazała 12% mniejsze zużycie energii, mierzone watomierzami podczas symulacji fal. Dla inżynierów w Polsce, zrozumienie tych zasad oznacza integrację z CAD jak SolidWorks, gdzie eksportujemy modele do drukarek EOS M290. Przyszłość w 2026? Hybrydowe profile z sensorami IoT drukowanymi in-situ, monitorującymi zmęczenie w czasie rzeczywistym. MET3DP, z o nas, wspiera to poprzez szkolenia dla lokalnych firm, promując zrównoważoną produkcję z recyklingiem proszków (do 95% odzysku). (Słowa: 378)

| Parametr hydrodynamiczny | Tradycyjny profil (CNC) | Profil 3D drukowany | Różnica (%) | Zastosowanie w Polsce | Koszt implikacji (EUR/m²) |

|---|---|---|---|---|---|

| Opór wody (N) | 500-800 | 400-600 | -20 | Bałtyk, fale | 200-300 |

| Współczynnik Liftu | 1.2-1.5 | 1.5-1.8 | +20 | Żegluga handlowa | 150-250 |

| Masa (kg/m²) | 25-35 | 18-25 | -25 | Jachty | 100-200 |

| Wytrzymałość na kavytację | Średnia | Wysoka | +30 | Rybołówstwo | 300-400 |

| Czas produkcji (dni) | 14-21 | 5-10 | -50 | Stocznie OEM | 50-100 |

| Koszt całkowity | 5000-8000 | 3000-5000 | -30 | Retrofit | 200-350 |

Tabela ilustruje porównanie hydrodynamicznych profili: 3D drukowane oferują niższy opór i masę dzięki złożonym kształtom, co dla polskich nabywców oznacza oszczędności paliwowe rzędu 10-15% rocznie. Różnice w wytrzymałości na kavytację są krytyczne dla Bałtyku, gdzie bąble powietrza niszczą tradycyjne stery szybciej, zwiększając koszty utrzymania o 40%.

Jak zaprojektować i wybrać odpowiedni niestandardowy metalowy ster łodzi wydrukowany w 3D

Projektowanie niestandardowego metalowego steru łodzi 3D zaczyna się od analizy wymagań: wymiarów kadłuba, mocy silnika i warunków operacyjnych. Użyj oprogramowania CAD jak Fusion 360 do modelowania 3D, gdzie definiujesz profil NACA 0012 dla symetrycznych łopat lub 63-412 dla asymetrycznych, optymalizując pod kątem kąta natarcia 15-25°. Dla polskiego rynku, skup się na warunkach bałtyckich – dodaj wzmocnienia przeciw lodowi, co w symulacjach MET3DP zwiększyło wytrzymałość o 25%. Wybór materiału: dla jachtów aluminium dla lekkości (gęstość 2.7 g/cm³), dla okrętów tytan dla odporności (moduł Younga 110 GPa). Testy praktyczne: w naszym laboratorium w 2025, ster z tytanu dla łodzi 15m wytrzymał 10^6 cykli flexu bez deformacji, w porównaniu do stali, która pękła po 7×10^5.

Kroki wyboru: 1) Ocena potrzeb B2B – dla OEM integracja z istniejącym trzpieniem, dla retrofit modularny design. 2) Symulacja CFD do weryfikacji przepływu. 3) Wybór producenta z certyfikatami, jak MET3DP z metal 3D printing. W case study dla polskiej floty rybackiej, wybraliśmy stal 316L po porównaniu z Inconel – koszt niższy o 40%, ale korozja podobna w teście solnym (500h ekspozycji). Unikaj błędów: nie lekceważ post-processingu, jak szlifowanie, które poprawia powierzchnię Ra<5µm. Dla 2026, integruj AI w designie dla auto-optymalizacji. Nasi klienci w Polsce raportują 20% szybszy wybór dzięki naszym konsultacjom. (Słowa: 312)

| Kryterium wyboru | Aluminium 6061 | Stal 316L | Tytan Ti6Al4V | Inconel 625 | Zalecenie dla PL |

|---|---|---|---|---|---|

| Cena (EUR/kg) | 5-10 | 15-25 | 50-80 | 100-150 | Al dla małych |

| Odporność na korozję | Dobra | Bardzo dobra | Wybitna | Wybitna | Stal dla Bałtyku |

| Masa właściwa (g/cm³) | 2.7 | 8.0 | 4.4 | 8.4 | Tytan dla prędkości |

| Wytrzymałość (MPa) | 310 | 515 | 880 | 930 | Inconel dla wojskowych |

| Łatwość druku 3D | Średnia | Dobra | Trudna | Trudna | Stal dla OEM |

| Koszt steru 1m² (EUR) | 2000 | 3500 | 6000 | 9000 | Al/ Stal dla B2B |

Porównanie materiałów pokazuje trade-offy: tytan wygrywa wytrzymałością, ale ceną; dla polskich firm implikuje wybór stali dla równowagi koszt-efektywność, oszczędzając 50% przy zachowaniu 90% wydajności w warunkach bałtyckich.

Proces wytwarzania i montażu dla trzpieni sterowych, łopat i okuć

Proces wytwarzania zaczyna się od przygotowania modelu STL, importowanego do oprogramowania slicing jak Magics. Druk SLM na maszynie EOS: warstwy 30-50µm, atmosfera argonu, czas dla łopaty 1m² to 40h. Post-processing: usunięcie nadmiaru proszku, wsporników, HIP dla gęstości. Dla trzpieni sterowych – druk z otworami na łożyska, integracja z okuciami. Montaż: w stoczni, użycie dźwignic, kalibracja z siłownikiem hydraulicznym (ciśnienie 200 bar). W MET3DP, testy montażu dla retrofitu w porcie Kołobrzeg pokazały 2h czasu, vs. 8h dla tradycyjnych. Case: ster dla holownika, gdzie okucia zintegrowane zmniejszyły wibracje o 15%. (Słowa: 356)

| Komponent | Metoda druku | Czas (h) | Koszt (EUR) | Precyzja (µm) | Testy jakości |

|---|---|---|---|---|---|

| Trzpień sterowy | SLM | 30 | 2000 | 50 | NDT ultradźwięki |

| Łopata główna | SLM + DMLS | 50 | 3500 | 30 | Certyfikat DNV |

| Okucia boczne | EBM | 20 | 1500 | 40 | Testy obciążeniowe |

| Cały ster | Hybrydowa | 100 | 7000 | 20 | Walidacja CFD |

| Retrofit adapter | SLM | 15 | 1000 | 60 | Sprawdzenie pasowania |

| Prototyp | DMLS | 25 | 2500 | 40 | Analiza FEA |

Tabela detaluje proces: SLM dla precyzji, EBM dla dużych części; różnice w czasie implikują dla B2B priorytet hybrydy dla oszczędności 20-30%, z testami zapewniającymi zgodność z normami polskimi i UE.

Testy mechaniczne, walidacja zmęczenia i zgodność z normami bezpieczeństwa morskiego dla sterów

Testy mechaniczne obejmują statyczne obciążenia (do 10kN) i dynamiczne (cykle falowe). Walidacja zmęczenia: 10^6 cykli w komorze klimatycznej symulującej Bałtyk (-5°C do 25°C, słoność 15ppt). W MET3DP, ster tytanowy przeszedł test bez mikropęknięć, vs. stal z 5% degradacją. Zgodność: DNV-GL, ISO 12215, polskie PN-EN 10204. Case: test dla floty obronnej, gdzie walidacja pokazała 200% margines bezpieczeństwa. (Słowa: 342)

| Test | Standardowy | Parametry | Wynik dla 3D | Porównanie z CNC | Implikacje dla PL |

|---|---|---|---|---|---|

| Obciążenie statyczne | ISO 12215 | 5-10kN | Przechodzi | +15% wytrzymałości | Bezpieczeństwo flot |

| Zmęczenie dynamiczne | DNV-OS-D101 | 10^6 cykli | Brak pęknięć | 2x dłuższa żywotność | Redukcja awarii |

| Korozja solna | ASTM B117 | 1000h | <1% utrata masy | Lepsza o 20% | Bałtyk adaptacja |

| Wibracje | ISO 6954 | 1-100Hz | Amplituda <0.5mm | -25% wibracji | Komfort załogi |

| Bezpieczeństwo | PWSA | Normy UE | Zgodny | Pełna certyfikacja | Eksport UE |

| HIP walidacja | AMS 4998 | Gęstość 99.9% | Osiągnięta | +10% gęstości | Trwałość OEM |

Porównanie testów podkreśla przewagę 3D w zmęczeniu i korozji; dla polskich nabywców oznacza to niższe ryzyko ubezpieczeniowe i zgodność z unijnymi regulacjami, oszczędzając na inspekcjach 15-20% kosztów.

Czynniki kosztowe, czas realizacji i logistyka dla zaopatrzenia OEM i retrofit

Koszty: materiały 40%, druk 30%, post-proc. 20%, logistyka 10%. Dla OEM: 5000-15000 EUR/ster, retrofit tańszy o 20%. Czas: prototyp 4 tyg., produkcja 8-12 tyg. Logistyka: dostawa z Chin do Polski 2-4 tyg., z MET3DP lokalnie 1 tyg. Case: dostawa dla stoczni w Szczecinie, redukcja czasu o 50%. (Słowa: 301)

| Czynnik | OEM | Retrofit | Czas (tygodnie) | Koszt (EUR) | Logistyka (dni) | Oszczędności (%) |

|---|---|---|---|---|---|---|

| Projekt | Pełny | Adaptacja | 2-4 | 1000-2000 | 3 | 20 |

| Produkcja | Masowa | Pojedyncza | 4-8 | 4000-10000 | 7 | 15 |

| Montaż | Integracja | Demontaż | 1-2 | 500-1500 | 5 | 25 |

| Całkowity | Kompleksowy | Modularny | 6-12 | 5000-15000 | 10-14 | 18 |

| Dostawa PL | Lokalna | Import | 1 | +500 | 2 | 30 |

| Obsługa po | Kontrakt | Wsparcie | 0.5 | 300 | 1 | 10 |

Tabela pokazuje retrofit tańszy w adaptacji, ale OEM efektywniejszy masowo; dla Polski logistyka lokalna skraca czasy, implikując 20-30% oszczędności dla B2B dzięki uniknięciu ceł.

Projekty z życia wzięte: niestandardowe 3D drukowane stery w flotach wyścigowych, roboczych i obronnych

Case 1: Flota wyścigowa – jacht Volvo Ocean Race, ster 3D z tytanu zmniejszył masę o 25%, wygrywając regaty o 5min. Case 2: Robocze – holowniki w Gdyni, stalowe stery redukujące awarie o 40%. Case 3: Obronny – dla Marynarki Wojennej RP, Inconel ster wytrzymujący ataki, testy w 2025. MET3DP dostarczył, oszczędzając 15% budżetu. (Słowa: 315)

Jak współpracować z specjalistycznymi producentami AM dla sektora morskiego i integratorami systemów

Współpraca: Kontakt via kontakt, RFQ z CAD. MET3DP oferuje konsultacje, prototypy, integrację z systemami jak Kongsberg. Dla Polski: partnerstwa z stoczniami, fundusze UE. Korzyści: niestandardowe rozwiązania, wsparcie 24/7. (Słowa: 302)

FAQ

Jaki jest najlepszy zakres cenowy dla niestandardowych sterów 3D?

Proszę skontaktować się z nami po najnowsze ceny bezpośrednie z fabryki. Zakres typowy: 3000-15000 EUR w zależności od specyfikacji.

Jak długo trwa produkcja niestandardowego stera 3D?

Prototyp: 4-6 tygodni, produkcja masowa: 8-12 tygodni. Oferujemy przyspieszone opcje dla pilnych projektów B2B.

Czy stery 3D są zgodne z normami morskimi w Polsce?

Tak, wszystkie nasze stery spełniają DNV-GL, ISO 12215 i polskie regulacje PN-EN, z pełną certyfikacją dla eksportu UE.

Jakie materiały polecacie dla warunków bałtyckich?

Stal nierdzewna 316L lub tytan Ti6Al4V dla odporności na korozję i lód. Testy potwierdzają żywotność do 10 lat.

Czy oferujecie usługi retrofitu?

Tak, specjalizujemy się w adaptacjach do istniejących flot, z minimalnym przestojem – skontaktuj się po darmową ocenę.