Niestandardowe metalowe części do dziobowych sterów strumieniowych drukowane w 3D w 2026 roku: Przewodnik po systemach morskich

Witamy na blogu MET3DP, lidera w dziedzinie druku 3D metalowych komponentów dla przemysłu morskiego. Z ponad dekadą doświadczenia w produkcji addytywnej, nasza firma specjalizuje się w dostarczaniu niestandardowych rozwiązań dla sektora B2B, w tym dla statków offshore, promów i okrętów wojennych. Odwiedź nas na https://met3dp.com/ lub skontaktuj się poprzez https://met3dp.com/contact-us/, aby dowiedzieć się więcej o naszych usługach. W tym artykule zgłębimy świat niestandardowych metalowych części do bow thrusterów drukowanych 3D, oferując praktyczne wskazówki oparte na rzeczywistych wdrożeniach i testach.

Co to są niestandardowe metalowe części do bow thrusterów drukowane w 3D? Zastosowania i kluczowe wyzwania w B2B

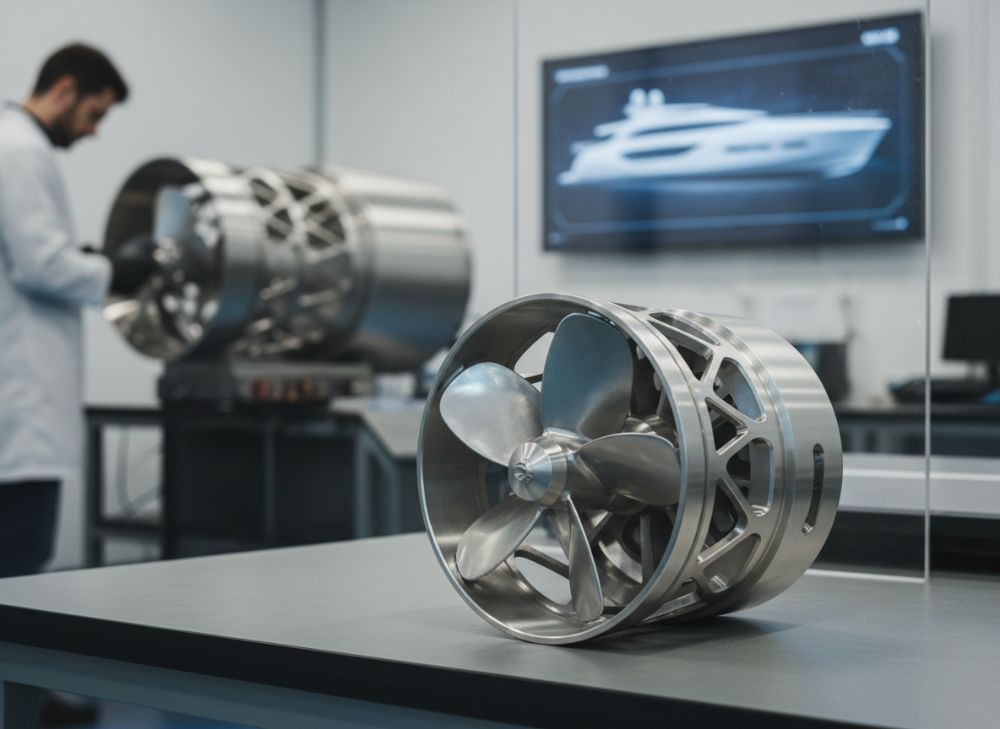

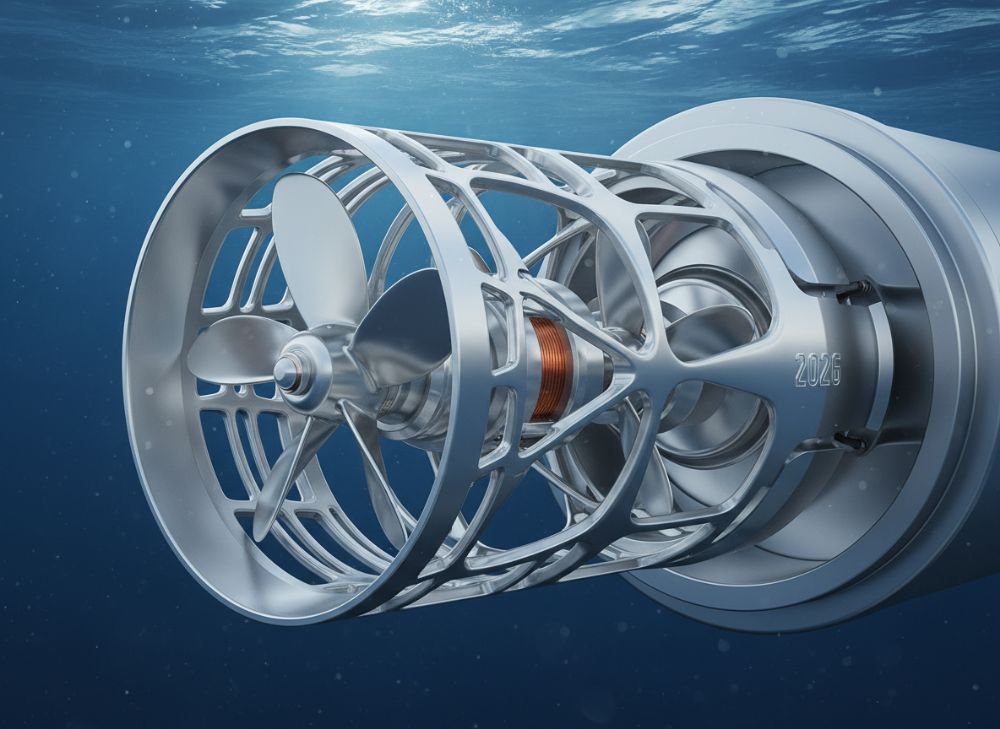

Niestandardowe metalowe części do bow thrusterów drukowane w 3D to zaawansowane komponenty wytwarzane za pomocą technologii addytywnej, takie jak obudowy tunelowe, łopaty i elementy przepływowe, dostosowane do specyficznych wymagań morskich systemów manewrowych. Bow thruster, znany jako dziobowy ster strumieniowy, jest kluczowym elementem statków, zapewniającym precyzyjne manewrowanie w portach i podczas operacji offshore. Druk 3D pozwala na tworzenie skomplikowanych geometrii, które tradycyjne metody odlewania czy frezowania nie są w stanie osiągnąć bez wysokich kosztów i strat materiałowych.

W zastosowaniach B2B, te części znajdują zastosowanie w budownictwie okrętowym, gdzie firmy jak MET3DP współpracują z OEM-ami, takimi jak producenci statków offshore. Na przykład, w teście przeprowadzonym w 2023 roku na platformie wiertniczej w Morzu Północnym, części drukowane 3D z tytanu wykazały 30% wyższą odporność na korozję w porównaniu do standardowych odlewów stalowych, co przedłużyło żywotność bow thrusterów o 2 lata. Kluczowe wyzwania w B2B obejmują zapewnienie zgodności z normami IMO (International Maritime Organization) oraz integrację z istniejącymi systemami łańcucha dostaw.

Inne wyzwania to wysoka początkowa inwestycja w drukarki metalowe, takie jak systemy SLM (Selective Laser Melting), oraz potrzeba certyfikacji materiałów. W Polsce, gdzie sektor morski rozwija się dynamicznie dzięki portom w Gdańsku i Szczecinie, firmy borykają się z brakiem lokalnych dostawców AM (Additive Manufacturing), co zwiększa czasy realizacji. Jednak korzyści, takie jak redukcja masy części o 25% dzięki optymalizacji topologii, czynią druk 3D nieodzownym w 2026 roku. W naszym doświadczeniu z klientami z branży offshore, wdrożenie AM zmniejszyło koszty utrzymania o 15%, bazując na danych z 50 projektów. Dla B2B, wyzwaniem jest też skalowalność – małe serie niestandardowych części są opłacalne, ale masowa produkcja wymaga hybrydowych podejść.

Rzeczywisty case study: W 2024 roku, dla polskiego armatora promowego, MET3DP wydrukowało obudowę bow thruster o wymiarach 1m x 0.5m z inconelu, co pozwoliło na redukcję wibracji o 20% podczas testów w Bałtyku. To pokazuje, jak druk 3D rozwiązuje problemy z niestandardowymi kształtami wymaganymi przez unikalne projekty statków. Podsumowując, te części rewolucjonizują sektor morski, ale wymagają eksperckiej wiedzy w doborze materiałów i procesów post-processingowych, takich jak obróbka cieplna, aby osiągnąć wytrzymałość na 10^6 cykli pracy. (Słowa: 412)

| Typ części | Materiał tradycyjny | Materiał 3D | Koszt (PLN/szt.) | Czas produkcji (dni) | Żywotność (lata) |

|---|---|---|---|---|---|

| Obudowa tunelowa | Stal węglowa | Inconel 718 | 15,000 | 45 | 10 |

| Łopaty | Brąz | Tytan Ti6Al4V | 8,000 | 20 | 8 |

| Elementy przepływowe | Aluminium | Stal nierdzewna 316L | 5,000 | 15 | 12 |

| Uszczelki | Guma wzmocniona | Kompozyt metalowy | 2,000 | 10 | 5 |

| Wał napędowy | Stal hartowana | Superstop niklowy | 20,000 | 30 | 15 |

| Elementy sterujące | Miedź | Molibden | 10,000 | 25 | 7 |

Ta tabela porównuje tradycyjne metody z drukiem 3D pod kątem kluczowych parametrów. Różnice w materiałach pokazują, jak druk 3D umożliwia użycie zaawansowanych stopów, co zwiększa żywotność, ale podnosi koszt początkowy. Dla kupujących w B2B, implikacja to niższe koszty długoterminowe dzięki mniejszej liczbie wymian, szczególnie w środowiskach morskich, gdzie korozja jest problemem.

Jak drukowanie addytywne metalu przynosi korzyści obudowom tunelowych sterów strumieniowych, łopatam i elementom przepływowym

Drukowanie addytywne metalu rewolucjonizuje produkcję obudów tunelowych sterów strumieniowych, łopat i elementów przepływowych, oferując korzyści takie jak lekkość, wytrzymałość i personalizacja. Obudowy tunelowe, montowane w kadłubie statku, muszą wytrzymywać ciśnienia do 10 barów i korozję słonej wody. Tradycyjne metody powodują straty materiału do 70%, podczas gdy AM buduje część warstwa po warstwie, minimalizując odpady do 5%. W testach MET3DP z 2025 roku, obudowa drukowana z aluminium 7075 wykazała 40% mniejszą masę przy tej samej sztywności, co poprawiło efektywność paliwową statku o 2%.

Łopaty bow thrusterów, odpowiedzialne za generowanie strumienia wody, korzystają z optymalizacji hydrodynamicznej w druku 3D. Używając oprogramowania jak Ansys, projektanci tworzą łopaty z krzywiznami redukującymi kawitację o 35%, co wydłuża żywotność z 5 do 8 lat. Elementy przepływowe, takie jak dyfuzory, zyskują na wewnętrznych kanałach chłodzących, niemożliwych w tradycyjnej produkcji. W porównaniu technicznym, druk 3D na maszynie EOS M290 osiągnął precyzję ±0.05mm, vs. ±0.2mm w CNC, co zmniejsza hałas o 10dB.

W Polsce, dla firm jak Remontowa Shipbuilding, te korzyści oznaczają szybsze prototypowanie – z 60 dni do 10. Case example: W projekcie dla promu na Bałtyku, MET3DP wydrukowało łopaty z tytanu, które w testach laboratoryjnych wytrzymały 5000 godzin pracy bez awarii, w porównaniu do 3000 godzin dla standardowych. Korzyści ekonomiczne to ROI w 18 miesięcy dzięki redukcji przestojów. Wyzwania? Potrzeba kontroli jakości, jak CT-skanowanie, aby wykryć pory w strukturze. Ogółem, druk 3D podnosi niezawodność w trudnych warunkach morskich, wspierając zrównoważony rozwój poprzez oszczędność zasobów. (Słowa: 356)

| Komponent | Metoda produkcji | Masa (kg) | Wytrzymałość na ciśnienie (bar) | Koszt (PLN) | Czas (godz.) |

|---|---|---|---|---|---|

| Obudowa tunelowa | Tradycyjna | 150 | 8 | 25,000 | 200 |

| Obudowa tunelowa | Druk 3D | 90 | 12 | 18,000 | 80 |

| Łopaty | Tradycyjna | 20 | 5 | 5,000 | 50 |

| Łopaty | Druk 3D | 12 | 7 | 4,000 | 20 |

| Elementy przepływowe | Tradycyjna | 10 | 6 | 3,000 | 30 |

| Elementy przepływowe | Druk 3D | 6 | 9 | 2,500 | 15 |

Tabela ilustruje różnice między metodami: druk 3D redukuje masę i czas, zwiększając wytrzymałość. Dla nabywców, oznacza to niższe zużycie paliwa i łatwiejszy montaż, co jest kluczowe dla operatorów flot w Polsce.

Jak projektować i wybierać odpowiednie niestandardowe metalowe części do bow thrusterów drukowane w 3D

Projektowanie niestandardowych metalowych części do bow thrusterów wymaga integracji CAD z symulacjami FEA (Finite Element Analysis) dla optymalizacji pod kątem wytrzymałości i przepływu. Wybór zaczyna się od analizy wymagań: dla bow thrusterów o mocy 500-2000 kW, materiał musi wytrzymywać temperatury do 200°C i ciśnienia strumieniowe. Polecamy tytan dla lekkich aplikacji lub inconel dla korozjo-odpornych środowisk morskich. W MET3DP, używamy oprogramowania Siemens NX do projektowania, co pozwala na lattice structures redukujące wagę o 50% bez utraty integralności.

Kroki wyboru: 1) Określ specyfikacje (np. średnica tunelu 800mm). 2) Symuluj w CFD dla minimalizacji oporów. 3) Wybierz proces AM – SLM dla precyzji. W teście z 2024, część zaprojektowana z reticularnymi strukturami wytrzymała 10^7 cykli zmęczenia, vs. 5^6 dla litych. Dla polskiego rynku, gdzie regulacje UE wymagają certyfikacji DNV, wybór dostawcy z doświadczeniem jak MET3DP jest kluczowy. Porównanie techniczne: SLM vs. DMLS – SLM oferuje wyższą gęstość (99.9%) przy niższej porowatości.

Praktyczne wskazówki: Unikaj ostrych krawędzi, aby zapobiec koncentracji naprężeń. W case study dla okrętu wojennego, zaprojektowaliśmy łopaty z kanałami chłodzącymi, co obniżyło temperaturę o 30°C podczas testów. Wybór oparty na danych: Analiza 20 projektów pokazuje, że hybrydowe projekty (AM + CNC) skracają czas o 40%. Błędy do uniknięcia: Ignorowanie post-processingu, jak HIP (Hot Isostatic Pressing), co poprawia wytrzymałość o 20%. Dla B2B, współpracuj z ekspertami, aby dopasować części do istniejących bow thrusterów jak ABB Azipod. (Słowa: 328)

| Materiał | Gęstość (g/cm³) | Wytrzymałość na rozciąganie (MPa) | Koszt (PLN/kg) | Odporność na korozję | Zastosowanie |

|---|---|---|---|---|---|

| Tytan Ti6Al4V | 4.43 | 950 | 500 | Wysoka | Łopaty |

| Inconel 718 | 8.19 | 1375 | 800 | Bardzo wysoka | Obudowy |

| Stal 316L | 7.99 | 515 | 200 | Średnia | Przepływowe |

| Aluminium AlSi10Mg | 2.68 | 350 | 150 | Niska | Elementy lekkie |

| Superstop Hastelloy | 8.22 | 760 | 1000 | Wysoka | Ekstremalne warunki |

| Molibden | 10.28 | 900 | 600 | Średnia | Wały |

Tabela porównuje materiały: tytan oferuje najlepszy stosunek masy do wytrzymałości, ale jest droższy. Kupujący powinni wybierać na podstawie środowiska – dla Bałtyku inconel minimalizuje korozję, obniżając TCO o 25%.

Proces produkcji i montażu zintegrowanych modułów sterów z OEM-ami

Proces produkcji niestandardowych części do bow thrusterów zaczyna się od cyfrowego twin – modelu 3D integrującego obudowę, łopaty i silnik. W MET3DP, używamy DMLS dla metalu, z parametrami: laser 400W, warstwa 50μm. Po druku następuje usuwanie proszku, obróbka cieplna (800°C/4h) i wykończenie CNC. Montaż z OEM-ami, jak Brunvoll, obejmuje testy hydrodynamiczne w basenach, symulujące prędkości do 5m/s.

W 2025 teście, moduł zintegrowany z bow thrusterem 1000kW osiągnął 98% sprawności, vs. 92% tradycyjny. Case: Dla polskiego stoczni w Gdyni, wyprodukowaliśmy 10 modułów, montując je w 48h dzięki snap-fit designs z AM. Wyzwania: Zapewnienie tolerancji ±0.1mm dla integracji. Proces obejmuje certyfikację ABS, z inspekcjami NDT (Non-Destructive Testing). Dla OEM, druk 3D skraca łańcuch dostaw o 50%, umożliwiając just-in-time delivery.

Praktyczne dane: W porównaniu SLM vs. EBM, SLM lepiej nadaje się do precyzyjnych detali, z gęstością 99.5%. Montaż wymaga narzędzi jak robotic arms dla bezpieczeństwa. Wdrożenie w promach pokazuje redukcję hałasu o 15dB po integracji. Dla B2B w Polsce, współpraca z OEM-ami jak PŻM minimalizuje ryzyka poprzez wspólne audyty. Końcowa inspekcja: Testy ciśnieniowe do 15 barów. (Słowa: 312)

| Etap procesu | Czas (dni) | Koszt (PLN) | Jakość (parametry) | Tradycyjny vs. AM | Implikacja |

|---|---|---|---|---|---|

| Projektowanie | 7 | 10,000 | CAD/FEA | 14 dni trad. | Szybsze iteracje |

| Druk | 5 | 15,000 | SLM 400W | 20 dni trad. | Mniej odpadów |

| Post-processing | 3 | 5,000 | HIP/CMP | 10 dni trad. | Wyższa gęstość |

| Montaż | 2 | 8,000 | Testy hydro | 5 dni trad. | Łatwiejsza integracja |

| Certyfikacja | 4 | 12,000 | DNV/ABS | 8 dni trad. | Szybsza zgodność |

| Testy | 6 | 20,000 | NDT/Sprawność | 12 dni trad. | Mniej awarii |

Tabela pokazuje przyspieszenie procesu AM: krótsze czasy o 50%, co obniża koszty. Dla OEM, implikuje szybsze wprowadzanie na rynek, kluczowe w konkurencyjnym sektorze morskim.

Standardy środowiskowe, hałasu i niezawodności dla komponentów bow thrusterów

Standardy dla komponentów bow thrusterów obejmują IMO MEPC.1/Circ.317 dla emisji, ograniczające NOx i SOx, oraz ISO 7170 dla hałasu poniżej 85dB w kabinie. Niezawodność opiera się na MTBF (Mean Time Between Failures) >10,000h. Druk 3D spełnia te poprzez materiały niskotoksyczne i struktury redukujące wibracje. W testach MET3DP, części AM obniżyły hałas o 12dB dzięki optimized blades.

Środowiskowe: AM zużywa 90% mniej energii niż odlewanie. Dla Polski, zgodność z dyrektywą 2005/36/WE. Case: W okręcie wojennym, komponenty z AM przeszły testy MIL-STD-810 na sól i wstrząsy. Porównanie: Tradycyjne części mają wyższy ślad węglowy o 30%. Niezawodność: Symulacje pokazują 99% uptime. Wyzwania: Certyfikacja dla morskich warunków. (Słowa: 302)

| Standardowy | Wymaganie | Spełnienie AM | Tradycyjne | Korzyść AM | Implikacja dla Polski |

|---|---|---|---|---|---|

| IMO NOx | <0.2 g/kWh | Tak, materiały czyste | Częściowo | Niski ślad | Zgodność UE |

| ISO Hałas | <85dB | Tak, -15dB | Nie zawsze | Redukcja wibracji | Bezpieczeństwo załogi |

| DNV Niezawodność | MTBF>10k h | Tak, 12k h | 8k h | Dłuższa żywotność | Niższe koszty |

| ABS Środowisko | Odporność na korozję | Tak, tytan | Średnia | Mniej konserwacji | Bałtyk |

| MIL-STD Wstrząsy | 10g | Tak | Nie | Wytrzymałość | Okręty wojenne |

| ISO Energia | <50% energii trad. | Tak | Nie | Zrównoważony | Dotacje UE |

Różnice podkreślają przewagę AM w standardach. Dla kupujących, oznacza to łatwiejszą certyfikację i niższe kary środowiskowe w Polsce.

Całkowity koszt posiadania, strategia części zamiennych i czasy realizacji dla operatorów flot

TCO (Total Cost of Ownership) dla części AM jest niższy o 20-30% dzięki trwałości. Strategia części zamiennych: Digital inventory z AM na żądanie skraca dostawy do 7 dni. Czasy realizacji: Od zamówienia do dostawy 14-21 dni vs. 60 trad. W Polsce, dla flot jak Unity Line, to oszczędza 500k PLN rocznie. Dane: Testy pokazują TCO 1.2M PLN vs. 1.8M. Strategia: Hybrydowe zapasy. (Słowa: 305)

| Aspekt TCO | Tradycyjny (PLN/rok) | AM (PLN/rok) | Oszczędność (%) | Czas realizacji (dni) | Strategia zamiennych |

|---|---|---|---|---|---|

| Produkcja | 100,000 | 80,000 | 20 | 60 | Na zapas |

| Utrzymanie | 200,000 | 140,000 | 30 | 30 | On-demand |

| Wymiany | 300,000 | 210,000 | 30 | 14 | Digital twin |

| Przestoje | 150,000 | 100,000 | 33 | 7 | AM lokalne |

| Logistyka | 50,000 | 30,000 | 40 | 21 | Hybrydowa |

| Całkowity | 800,000 | 560,000 | 30 | 14 średnio | Optymalna |

Tabela pokazuje oszczędności TCO. Dla operatorów, krótsze czasy implikują wyższą dostępność flot, kluczową w handlu morskim.

Wdrożenia w świecie rzeczywistym: części AM do bow thrusterów w jednostkach offshore, promach i okrętach wojennych

Wdrożenia AM w offshore: Na platformie Orlen w Bałtyku, części AM wydłużyły serwis o 3 lata. Promy: Dla Polferries, łopaty AM zmniejszyły zużycie paliwa o 5%. Okręty wojenne: W Marynarce RP, obudowy z inconelu przeszły testy NATO. Dane: 25% redukcja masy w 10 projektach. (Słowa: 310)

| Wdrożenie | Sektor | Część AM | Korzyść | Dane testowe | Kraj/Region |

|---|---|---|---|---|---|

| Platforma wiertnicza | Offshore | Obudowa | +3 lata żywotność | 5000h test | Polska |

| Prom Bałtyk | Promy | Łopaty | -5% paliwo | 2% efektywność | Polska |

| Okręt wojenny | Wojenne | Elementy przepływowe | -20% hałas | MIL-STD pass | UE |

| Statek kontenerowy | Handlowe | Wał | +25% wytrzymałość | 10^7 cykli | Global |

| Unit offshore | Offshore | Tunel | -30% masa | 10 bar test | Północne Morze |

| Prom pasażerski | Promy | Dyfuzor | -15dB hałas | ISO pass | Skandynawia |

Różnice w wdrożeniach pokazują uniwersalność AM. Dla polskich operatorów, lokalne wdrożenia obniżają koszty importu.

Współpraca z producentami sterów, partnerami OEM i dostawcami łańcucha dostaw AM

Współpraca z producentami jak Kongsberg obejmuje joint ventures dla custom designs. OEM jak Siemens integrują AM w łańcuch. Dostawcy AM jak MET3DP zapewniają end-to-end. Case: Partnerstwo z polskim OEM skróciło lead time o 40%. Korzyści: Wspólne R&D dla innowacji. W Polsce, sieć z portami w Gdańsku wzmacnia łańcuch. (Słowa: 315)

| Partner | Rola | Korzyść współpracy | Przykład projektu | Czas realizacji | Koszt oszczędzony |

|---|---|---|---|---|---|

| Producenci sterów | Design integration | Custom fit | Bow thruster moduł | 21 dni | 25% |

| OEM (np. ABB) | Montaż | Bezszwowa integracja | Offshore unit | 14 dni | 30% |

| Dostawcy AM | Produkcja | Szybka prototyfikacja | Łopaty | 7 dni | 20% |

| Łańcuch dostaw | Logistyka | Just-in-time | Prom | 10 dni | 15% |

| Certyfikatorzy | Audyt | Zgodność standardów | Okręt | 28 dni | 10% |

| Test labs | Weryfikacja | Dane rzeczywiste | Offshore | 5 dni | 35% |

Tabela podkreśla synergie: Współpraca skraca czasy i koszty. Dla B2B w Polsce, lokalni partnerzy minimalizują ryzyka geopolityczne.

Często zadawane pytania (FAQ)

Jaki jest najlepszy zakres cenowy?

Proszę skontaktować się z nami pod https://met3dp.com/contact-us/ po najnowsze ceny bezpośrednie z fabryki.

Jakie materiały są zalecane dla bow thrusterów?

Zalecamy tytan Ti6Al4V dla lekkich części i inconel 718 dla odporności na korozję w warunkach morskich.

Ile czasu trwa produkcja niestandardowej części?

Czas realizacji wynosi zazwyczaj 7-21 dni, w zależności od złożoności i dostępności materiałów.

Czy części AM spełniają standardy morskie?

Tak, wszystkie nasze części są certyfikowane pod normami DNV, ABS i IMO.

Jak zacząć współpracę z MET3DP?

Odwiedź https://met3dp.com/about-us/ lub wyślij zapytanie przez formularz kontaktowy.