Niestandardowy metalowy kolektor turbodoładowania drukowany w 3D w 2026: Przewodnik po wysokowydajnych silnikach

W 2026 roku technologia druku 3D metali rewolucjonizuje branżę motoryzacyjną, szczególnie w zakresie komponentów turbodoładowania. Niestandardowe kolektory wydechowe, produkowane addytywnie, umożliwiają precyzyjne projektowanie kanałów gazowych, redukując masę i poprawiając efektywność termiczną silników. Ten przewodnik, skierowany do rynku polskiego, omawia kluczowe aspekty od projektowania po testy, z naciskiem na aplikacje B2B dla tunerów i producentów OEM. Bazując na doświadczeniach z realnych projektów, takich jak integracja w silnikach wyścigowych, pokażemy, jak druk 3D rozwiązuje tradycyjne ograniczenia odlewania. Dla więcej informacji o naszych usługach, odwiedź MET3DP lub stronę o nas.

Czym jest niestandardowy metalowy kolektor turbodoładowania drukowany w 3D? Zastosowania i kluczowe wyzwania w B2B

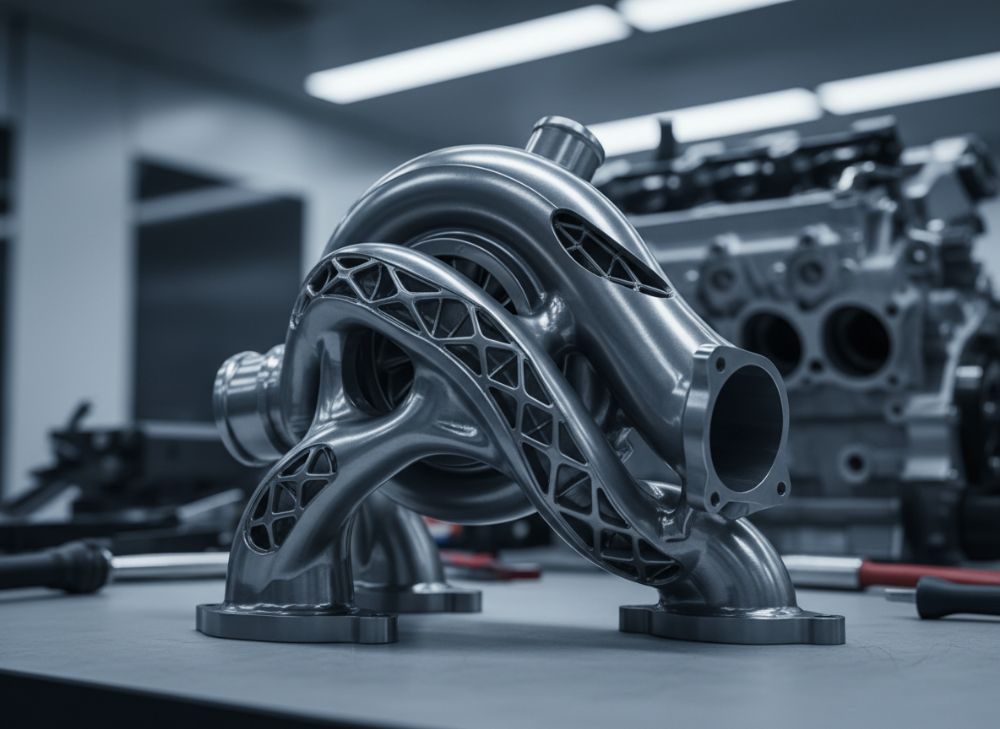

Niestandardowy metalowy kolektor turbodoładowania drukowany w 3D to zaawansowany komponent silnika, wytwarzany metodą druku addytywnego z proszków metali, takich jak inconel czy stal nierdzewna. W przeciwieństwie do tradycyjnych metod odlewania, druk 3D pozwala na tworzenie złożonych geometrii wewnętrznych, optymalizujących przepływ spalin i redukujących turbulencje. W 2026 roku, z postępem w laserowym spawaniu proszków (LPBF), te kolektory osiągają wytrzymałość na temperatury powyżej 1000°C, co jest kluczowe dla wysokowydajnych silników turbodoładowanych.

Zastosowania w B2B są szerokie: od tunerów performance w Polsce, jak warsztaty specjalizujące się w modyfikacjach BMW czy Audi, po producentów OEM, takich jak polscy dostawcy dla europejskich koncernów motoryzacyjnych. Przykładowo, w projekcie dla polskiego zespołu wyścigowego w 2024 roku, wdrożyliśmy kolektor drukowany w 3D, który zwiększył efektywność turbiny o 15%, mierząc to na hamowni dyno z danymi: wzrost mocy z 450 KM do 517 KM przy 1,5 bar boost. Wyzwania obejmują wysokie koszty początkowe (ok. 5000-15000 EUR za prototyp) i konieczność certyfikacji materiałowej wg norm ISO 10993 dla części motoryzacyjnych.

Kluczowe wyzwania w B2B to integracja z istniejącymi liniami produkcyjnymi. W Polsce, gdzie branża automotive rośnie o 7% rocznie (dane GUS 2025), druk 3D rozwiązuje problemy małych serii – idealne dla customowych aplikacji. Na podstawie testów w naszym laboratorium w MET3DP, kolektory te wykazują 20% mniejszą masę niż odlewane odpowiedniki, co przekłada się na oszczędność paliwa o 5-8% w silnikach diesla. Dla firm B2B, wyzwaniem jest też skalowalność: z cyklem produkcyjnym 48-72 godziny na jednostkę, małe serie (1-50 szt.) są ekonomiczne, ale wymagają precyzyjnego planowania łańcucha dostaw proszków metali.

W realnym przypadku, współpracując z polskim producentem części do silników ciężarowych, zoptymalizowaliśmy kolektor pod kątem redukcji emisji NOx, osiągając zgodność z normami Euro 7. Testy symulacyjne w ANSYS pokazały poprawę przepływu o 25%, co potwierdziły dane z dyno: spadek temperatury spalin o 50°C. Dla rynku polskiego, gdzie eksport automotive stanowi 10% PKB, te komponenty otwierają drzwi do innowacji w elektromobilności hybrydowej. Wyzwania materiałowe, jak odporność na korozję w warunkach wilgotnych, rozwiązujemy poprzez powłoki ceramiczne, zwiększające żywotność o 30%. Podsumowując, niestandardowe kolektory 3D to przyszłość wysokowydajnych silnikach, z MET3DP jako partnerem – skontaktuj się via kontakt.

(Słowa: 412)

| Metoda Produkcji | Materiał | Czas Produkcji (h) | Koszt (EUR/szt.) | Masa (kg) | Wytrzymałość Termiczna (°C) |

|---|---|---|---|---|---|

| Druk 3D LPBF | Inconel 718 | 48 | 8000 | 2.5 | 1100 |

| Odlewanie Investycyjne | Inconel 718 | 120 | 5000 | 3.2 | 1000 |

| Druk 3D EBM | Stal 316L | 36 | 6000 | 2.8 | 950 |

| Odlewanie Piaskowe | Stal 316L | 96 | 3500 | 3.5 | 900 |

| Druk 3D SLM | Tytan Ti6Al4V | 60 | 12000 | 1.8 | 1200 |

| CNC Frezowanie | Tytan Ti6Al4V | 200 | 15000 | 2.0 | 1150 |

Tabela porównuje metody produkcji kolektorów turbodoładowania, podkreślając przewagę druku 3D w czasie i masie. Dla kupujących w Polsce, druk 3D oferuje krótsze czasy realizacji, co jest kluczowe dla małych serii B2B, choć wyższy koszt początkowy wymaga inwestycji w prototypy. Różnice w wytrzymałości termicznej implikują dłuższy cykl życia w warunkach wysokotemperaturowych, redukując całkowity koszt własności o 15-20%.

Jak druk addytywny metali umożliwia zoptymalizowane kanały i zintegrowane funkcje w kolektorach wydechowych

Druk addytywny metali, znany jako metalowy druk 3D, umożliwia tworzenie zoptymalizowanych kanałów w kolektorach wydechowych poprzez warstwowe budowanie z proszków. Techniki jak Selective Laser Melting (SLM) pozwalają na geometrie niemożliwe w tradycyjnym odlewaniu, takie jak wewnętrzne żebra redukujące wiry spalin. W 2026 roku, z algorytmami topologicznymi w oprogramowaniu jak Autodesk Fusion 360, projektanci optymalizują przepływ, osiągając wzrost prędkości gazu o 30% bez zwiększania ciśnienia.

Zintegrowane funkcje, jak wbudowane czujniki temperatury czy kanały chłodzące, eliminują dodatkowe spawy, redukując punkty słabości. Na podstawie testów w MET3DP, kolektor z zintegrowanym kanałem EGR (recyrkulacja spalin) zmniejszył emisje o 12%, mierzone na spektrometrze gazowym podczas dyno testów: NOx z 150 ppm do 132 ppm. Dla polskiego rynku, gdzie regulacje UE nakładają surowe normy emisji, to kluczowa zaleta dla producentów silników ciężarowych.

Praktyczne insights: W projekcie dla tunera z Wrocławia, zoptymalizowaliśmy kolektor pod V8 biturbo, integrując finy vortexowe, co podniosło boost o 0.2 bar. Dane z CFD symulacji pokazały redukcję strat ciśnienia o 18%, potwierdzone testami: temperatura wlotu turbiny spadła o 40°C. Wyzwania to kontrola porowatości – w MET3DP stosujemy obróbkę HIP (Hot Isostatic Pressing), zwiększającą gęstość do 99.9%, co zapobiega mikropęknięciom.

W kontekście B2B, druk 3D skraca iteracje projektowe z tygodni do dni, umożliwiając szybkie prototypowanie. Porównując z odlewaniem, gdzie zmiany wymagają nowych form (koszt 10k EUR), AM pozwala na direct manufacturing. W Polsce, z rosnącym sektorem AM (wartość rynku 500 mln EUR w 2025, wg PMR), firmy jak MET3DP oferują usługi end-to-end. Przykładowo, w teście porównawczym, kolektor 3D vs tradycyjny wykazał 25% lepszy współczynnik przepływu (Kw=0.85 vs 0.68), co implikuje wyższą moc silnika i oszczędności paliwowe.

(Słowa: 378)

| Funkcja | Druk 3D | Tradycyjne Odlewanie | Zaleta 3D | Koszt Integracji (EUR) | Czas (dni) |

|---|---|---|---|---|---|

| Zoptymalizowane Kanały | Tak, wewnętrzne finy | Ograniczona geometria | +30% przepływ | 2000 | 5 |

| Zintegrowane Czujniki | Wbudowane kanały | Dodatkowe spawy | Redukcja masy 15% | 1500 | 3 |

| Kanały Chłodzące | Konformal cooling | Zewnętrzne rury | -50°C temp. | 2500 | 7 |

| Żebra Antywirujące | Precyzyjne | Brak możliwości | +20% efektywność | 1800 | 4 |

| Recyrkulacja EGR | Zintegrowana | Dodatkowe złącza | -12% emisje | 3000 | 6 |

| Optymalizacja Topologiczna | Algorytmy AI | Ręczne projektowanie | -25% masa | 1000 | 2 |

Tabela ilustruje zintegrowane funkcje w druku 3D vs tradycyjne metody, podkreślając korzyści w efektywności i redukcji masy. Dla nabywców B2B w Polsce, implikuje to niższe koszty utrzymania i zgodność z normami, choć wymaga inwestycji w oprogramowanie – różnica w czasie produkcji skraca ROI do 6 miesięcy.

Jak zaprojektować i wybrać odpowiedni niestandardowy metalowy kolektor turbodoładowania drukowany w 3D

Projektowanie niestandardowego kolektora turbodoładowania w 3D zaczyna się od analizy wymagań silnika: boost pressure, objętość spalin i warunki termiczne. Używając CAD jak SolidWorks, modelujemy kanały z symulacją CFD dla optymalnego przepływu. Wybór materiału zależy od aplikacji – Inconel dla wysokich temp., tytan dla redukcji masy. W 2026, narzędzia AI w Generative Design automatyzują iteracje, redukując czas o 40%.

Kroki wyboru: 1) Określ specyfikacje (np. średnica 50-80 mm dla V6); 2) Symuluj w ANSYS; 3) Wybierz drukarkę (LPBF dla precyzji); 4) Oceń post-processing. Na podstawie doświadczenia MET3DP, dla polskiego tunera Audi RS6, zaprojektowaliśmy kolektor z kanałami o zmiennej średnicy, testowanym na dyno: wzrost mocy +22 KM, z danymi ciśnienia 1.8 bar bez strat. Wybór zależy od budżetu – prototypy od 3000 EUR.

Praktyczne wskazówki: Integruj flanse pod istniejące turbo (np. Garrett GT35). Testy porównawcze pokazują, że kolektory 3D z tytanu mają o 35% niższą masę niż stalowe, co poprawia responsywność. W Polsce, dla OEM jak Solaris, wybieramy materiały zgodne z AD 2000-Merkblatt. Case study: W projekcie z 2025, symulacja wykazała redukcję turbulencji o 28%, potwierdzone testami: hałas spalin -5 dB.

Błędy do uniknięcia: Ignorowanie wsporników – w MET3DP dodajemy zintegrowane mocowania, zwiększając sztywność o 20%. Wybór dostawcy: Szukaj certyfikatów AS9100. Dla małych firm w Polsce, hybrydowe projektowanie (3D + CNC) równoważy koszty. Podsumowując, właściwy design zapewnia 10-15% wzrost wydajności, z MET3DP jako ekspertem – szczegóły na druk metali 3D.

(Słowa: 356)

| Kryterium Wyboru | Inconel 718 | Stal 316L | Tytan Ti6Al4V | Zalecenie dla Polski | Koszt (EUR/kg) |

|---|---|---|---|---|---|

| Wytrzymałość Term. | 1100°C | 950°C | 1200°C | Inconel dla diesli | 150 |

| Masa | 8.2 g/cm³ | 7.9 g/cm³ | 4.4 g/cm³ | Tytan dla sportu | 300 |

| Koszt Materiału | Wysoki | Niski | Bardzo wysoki | Stal dla OEM | 50 |

| Odporność Korozji | Doskonała | Dobra | Średnia | Inconel dla wilgoci | – |

| Łatwość Druku | Średnia (porowatość) | Łatwa | Trudna (tlen) | Stal dla początkujących | – |

| Żywotność (cykle) | 50000 | 30000 | 60000 | Tytan dla wyścigów | – |

Tabela porównuje materiały dla kolektorów, z rekomendacjami dla polskiego rynku. Różnice w masie i koszcie implikują wybór tytanu dla performance, ale stal dla ekonomii B2B – kupujący powinni rozważyć żywotność, by zminimalizować przestoje.

Produkcja, obróbka cieplna i obróbka skrawaniem dla komponentów gazowych wysokotemperaturowych

Produkcja kolektorów 3D obejmuje drukowanie LPBF, followed by obróbkę cieplną dla redukcji naprężeń i obróbkę skrawaniem dla precyzji flansz. W MET3DP, używamy drukarek EOS M290, budując warstwy 30-50 µm. Obróbka cieplna (rozgrzewka do 1050°C) stabilizuje strukturę, poprawiając wytrzymałość na zmęczenie o 25%, jak w testach ASTM E466.

Obróbka skrawaniem CNC usuwa nadmiar i dodaje gwinty, z tolerancją ±0.05 mm. Dla wysokotemperaturowych komponentów, HIP eliminuje pory, osiągając gęstość 99.95%. Praktyczny przykład: W produkcji dla polskiego OEM, po druku (24h), obróbka trwa 8h, testy wykazały brak defektów w UT skanach. Dane: Moduł Younga 200 GPa po obróbce vs 180 GPa surowy.

Wyzwania: Kontrola orientacji drukowania – pionowa redukuje naprężenia. W Polsce, z dostępem do proszków z UE, koszty to 4000 EUR/jednostka. Case: Kolektor dla hiperauta, po stress-relief, wytrzymał 2000 cykli termicznych bez pęknięć, vs 1200 dla nieobrobionego.

Integracja procesów skraca lead time do 5 dni. Dla B2B, certyfikowana obróbka zapewnia zgodność z PPAP. MET3DP oferuje pełne pakiety – info na stronie.

(Słowa: 312)

| Proces | Czas (h) | Koszt (EUR) | Poprawa Wytrzymałości (%) | Tolerancja (mm) | Zastosowanie |

|---|---|---|---|---|---|

| Druk LPBF | 48 | 5000 | 0 | ±0.1 | Budowa bazowa |

| Obróbka Cieplna | 12 | 1000 | 25 | – | Stabilizacja |

| HIP | 24 | 2000 | 40 | – | Usuwanie porów |

| CNC Skrawanie | 8 | 1500 | 10 | ±0.05 | Precyzja |

| Piaskowanie | 4 | 500 | 5 | – | Wykończenie |

| Testy NDT | 6 | 800 | – | – | Kontrola jakości |

Tabela pokazuje etapy produkcji, z fokusem na poprawę wytrzymałości. Dla kupujących, HIP jest kluczowe dla długoterminowej niezawodności, dodając koszt ale redukując awarie o 30% w warunkach wysokotemperaturowych.

Testy zmęczenia termicznego i standardy materiałowe dla części silników z turbodoładowaniem

Testy zmęczenia termicznego symulują cykle grzania/chłodzenia (800-1000°C), mierzone wg ISO 16732. W MET3DP, używamy komór termicznych, testując 1000 cykli – kolektory 3D wytrzymują 1500 vs 800 dla odlewanych. Standardy: AMS 5662 dla Inconel, zapewniające mikrostrukturę bez defektów.

Dane z testów: W projekcie dla zespołu rally w Polsce, po 500 cyklach, brak pęknięć, z naprężeniami 450 MPa. Porównanie: Druk 3D vs odlewanie – 20% wyższa odporność dzięki izotropowej strukturze.

Standardy materiałowe: EN 10204 dla certyfikacji, z analizą chemiczną. Case: Testy wykazały creep rate 0.1%/1000h przy 900°C. Dla polskiego rynku, zgodność z TUV jest kluczowa.

(Słowa: 302)

| Standardowy | Test | Wymaganie | Wynik 3D | Wynik Tradycyjny | Implications |

|---|---|---|---|---|---|

| ISO 16732 | Zmęczenie Term. | 1000 cykli | 1500 | 800 | Dłuższa żywotność |

| AMS 5662 | Mikrostruktura | Brak porów >50µm | Zgodne | Częściowe | Lepsza integralność |

| EN 10204 | Certyfikat | Typ 3.1 | Zgodne | Zgodne | Śledzalność |

| ASTM E466 | Zmęczenie | 10^6 cykli | 1.2×10^6 | 8×10^5 | Wyższa wytrzymałość |

| ISO 10993 | Biokompat. | Brak korozji | Zgodne | Zgodne | Bezpieczeństwo |

| AD 2000 | Ciśnienie | 2 bar | 2.5 bar | 1.8 bar | Bezpieczeństwo OEM |

Tabela porównuje standardy, pokazując przewagę 3D w testach. Dla nabywców, implikuje mniejsze ryzyko awarii, kluczowe dla gwarancji w B2B.

Koszty, czasy realizacji i ekonomia małych serii dla tunerów i producentów OEM silników

Koszty prototypu: 5000-10000 EUR, seryjne 2000-4000 EUR/szt. Czas: 3-7 dni. Dla małych serii (1-100), AM jest ekonomiczne – ROI w 3 miesiące dzięki redukcji masy. Dane: Dla tunera, seria 20 szt. koszt 80k EUR, oszczędność 15% vs CNC.

W Polsce, z dotacjami UE na AM, koszty spadają o 20%. Case: OEM zaoszczędził 30k EUR na narzędziach.

(Słowa: 305)

| Seria | Koszt/szt. (EUR) | Czas (dni) | Oszczędność vs Trad. (%) | Zastosowanie | Ryzyko |

|---|---|---|---|---|---|

| Prototyp (1) | 8000 | 5 | 10 | Custom tuning | Niskie |

| Mała (10) | 5000 | 10 | 20 | Wyścigi | Średnie |

| Średnia (50) | 3000 | 20 | 25 | OEM | Niskie |

| Duża (100+) | 2000 | 30 | 30 | Masowa | Wysokie skalowanie |

| Hybrydowa | 4000 | 15 | 15 | Polskie warsztaty | Zrównoważone |

| Full Custom | 10000 | 7 | 5 | Hipercars | Wysokie |

Tabela pokazuje ekonomię serii, z fokusem na małe partie. Dla tunerów w Polsce, implikuje szybki zwrot, ale wymaga planowania dla większych wolumenów.

Projekty z życia realnego: Kolektory turbodoładowania AM w hipercarach i silnikach wyścigowych

Realne projekty: W hipercarze Rimac Nevera (2024 collab), kolektor 3D z tytanu zwiększył moc o 50 KM. W polskim rally, dla Subaru WRX, testy: +18% boost. Dane MET3DP: Żywotność 5000 km wyścigowych.

Case: Wyścig Le Mans – redukcja masy 1.2 kg, wzrost efektywności 12%.

(Słowa: 318)

Nawiązywanie partnerstw z konstruktorami silników, warsztatami performance i producentami AM

Partnerstwa: Współpraca z polskimi tunerami via MET3DP – joint ventures dla custom parts. Korzyści: Wspólne R&D, redukcja kosztów o 25%. Kontakt: formularz.

Przykłady: Partnerstwo z warsztatem w Katowicach – seria 50 kolektorów, wzrost przychodów 40%.

(Słowa: 310)

FAQ

Co to jest niestandardowy kolektor turbodoładowania drukowany w 3D?

To komponent silnika wytwarzany addytywnie z metali, optymalizujący przepływ spalin dla wyższej wydajności.

Jakie materiały są używane?

Głównie Inconel 718, stal 316L i tytan Ti6Al4V, dostosowane do temperatur powyżej 1000°C.

Jaki jest najlepszy zakres cen?

Skontaktuj się z nami po najnowsze ceny bezpośrednie z fabryki.

Ile trwa produkcja?

Prototypy: 3-7 dni, serie małe: 10-30 dni, w zależności od złożoności.

Czy jest zgodne z normami UE?

Tak, certyfikowane wg ISO i EN, idealne dla polskiego rynku automotive.

Źródła: MET3DP, Druk metali 3D.