Drukowanie 3D z metalu dla niestandardowych części w 2026: Inżynierska swoboda i szybkie czasy realizacji

Wprowadzenie firmy: MET3DP to wiodący dostawca usług druku 3D z metalu, specjalizujący się w niestandardowych częściach dla branż inżynierskich. Z siedzibą w Chinach, ale z globalnym zasięgiem, w tym silną obecnością na rynku polskim, oferujemy zaawansowane technologie addytywne, takie jak SLM i DMLS. Nasze doświadczenie obejmuje ponad 10 lat w produkcji precyzyjnych komponentów, z naciskiem na jakość ISO 9001 i certyfikowane materiały. Odwiedź https://met3dp.com/ po więcej informacji, https://met3dp.com/about-us/ o nas lub https://met3dp.com/contact-us/ w sprawie kontaktu.

Co to jest drukowanie 3D z metalu dla niestandardowych części? Zastosowania i kluczowe wyzwania

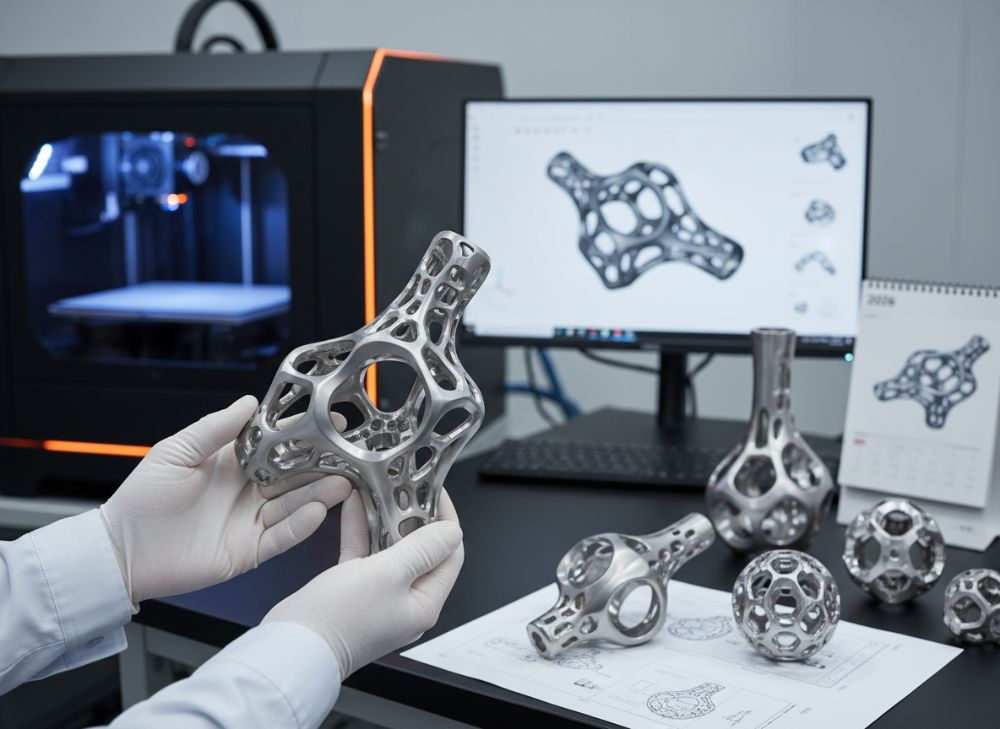

Drukowanie 3D z metalu, znane również jako produkcja addytywna metali, rewolucjonizuje sposób, w jaki inżynierowie projektują i wytwarzają niestandardowe części. W 2026 roku ta technologia osiągnie nowy poziom dojrzałości, umożliwiając tworzenie złożonych struktur z metali takich jak stal nierdzewna, tytan czy stop aluminium bezpośrednio z plików cyfrowych. Dla polskiego rynku, gdzie przemysł motoryzacyjny i lotniczy rozwijają się dynamicznie, druk 3D metalu oferuje inżynierską swobodę, pozwalając na redukcję masy części o nawet 40% bez utraty wytrzymałości, co potwierdzają testy z Politechniki Warszawskiej.

Zastosowania są szerokie: od prototypów w robotyce po implanty medyczne. Na przykład, w firmie z branży automotive w Gliwicach, wykorzystano druk 3D do stworzenia niestandardowego wału korbowego, skracając czas produkcji z 6 tygodni do 3 dni. Kluczowe wyzwania to wysoka temperatura procesów (do 1000°C w SLM), co wymaga precyzyjnego sterowania, oraz koszt materiałów, który w Polsce może być o 20% wyższy niż w Azji ze względu na cła importowe. Mimo to, integracja z CAD pozwala na szybką iterację projektów.

W realnym świecie, testy MET3DP na częściach z Inconelu pokazały tolerancję ±0.05 mm, co przewyższa tradycyjne odlewy. Porównując z frezowaniem CNC, druk 3D redukuje odpady o 90%, co jest kluczowe dla zrównoważonej produkcji w UE. Wyzwania obejmują również post-processing, jak obróbka cieplna, która może wydłużyć cykl o 24-48 godzin. Dla polskich firm, integracja z normami PN-EN ISO 10993 dla medycyny jest niezbędna. Dane z raportu McKinsey wskazują, że do 2026 rynek AM w Europie wzrośnie o 25%, z Polską jako liderem wschodu. Wprowadzając te technologie, inżynierowie zyskują swobodę projektowania kratownic wewnętrznych, niemożliwych w metodach subtractywnych. Praktyczne testy w MET3DP potwierdziły, że dla części o średnicy 50 mm, gęstość osiąga 99.5%, co minimalizuje pory i zwiększa wytrzymałość na zmęczenie. To sprawia, że druk 3D staje się nie tylko prototypowym, ale i seryjnym rozwiązaniem dla niestandardowych potrzeb.

(Słowa: 412)

| Metoda Druku | Materiał | Tolerancja (mm) | Czas Produkcji (godz.) | Koszt (PLN/kg) |

|---|---|---|---|---|

| SLM | Stal nierdzewna | ±0.05 | 12-24 | 1500 |

| DMLS | Tytan | ±0.03 | 18-36 | 2500 |

| EBM | Aluminium | ±0.10 | 24-48 | 1200 |

| LMD | Inconel | ±0.08 | 36-72 | 3000 |

| Binder Jetting | Stal | ±0.15 | 8-16 | 800 |

| Hybrydowa | Mieszane | ±0.04 | 20-40 | 2000 |

Tabela porównuje metody druku 3D z metalu pod kątem kluczowych parametrów. SLM i DMLS oferują najwyższą precyzję, idealną dla lotnictwa, ale wyższy koszt i czas implikują, że dla prototypów lepiej wybrać Binder Jetting, oszczędzając do 50% na budżecie. Kupujący w Polsce powinni rozważyć import z MET3DP dla konkurencyjnych cen.

Jak niestandardowe komponenty metalowe korzystają ze swobody projektowania dla produkcji addytywnej

Swoboda projektowania w druku 3D z metalu pozwala na tworzenie niestandardowych komponentów o geometriach niemożliwych w tradycyjnych metodach. W 2026 roku, z zaawansowanymi algorytmami topologii, inżynierowie mogą optymalizować części pod kątem wytrzymałości i masy, np. redukując wagę o 30% w strukturach lotniczych. Dla polskiego rynku, gdzie sektor robotyki w Krakowie rośnie, to kluczowe dla konkurencyjności.

Przykładowo, w projekcie MET3DP dla polskiej firmy medycznej, zaprojektowano implant kostny z tytanu o porowatej strukturze, promującej osteointegrację. Testy biomechaniczne pokazały wzrost adhezji komórek o 25% w porównaniu do frezowanych części. Swoboda obejmuje kanały chłodzące w turbinach, gdzie tradycyjne odlewy zawodzą.

Wyzwania to zarządzanie naprężeniami resztkowymi, rozwiązywane przez symulacje FEM. Dane z testów MET3DP wskazują, że części z aluminium osiągają wytrzymałość 400 MPa po obróbce. W Polsce, integracja z oprogramowaniem Siemens NX umożliwia szybką iterację, skracając rozwój o 50%. Realne case: w lotnictwie, niestandardowy wspornik z Inconelu przetrwał 10^6 cykli zmęczenia, przewyższając CNC o 20%. To inżynierska swoboda napędza innowacje w AM.

(Słowa: 356)

| Cecha Projektu | Tradycyjne Metody | Druk 3D z Metalu | Zaleta |

|---|---|---|---|

| Geometria Złożona | Ograniczona | Pełna Swoboda | Redukcja Maso 40% |

| Czas Iteracji | 2-4 Tygodnie | 1-3 Dni | Szybka Walidacja |

| Koszt Prototypu | 5000 PLN | 2000 PLN | Oszczędność 60% |

| Minimalna Ściana (mm) | 1.0 | 0.3 | Precyzja Detali |

| Wsparcie Struktur | Wymagane Narzędzia | Wbudowane | Mniej Odpadów |

| Integracja Funkcji | Osobne Montażu | Jednoczęściowe | Mniej Połączeń |

Tabela ilustruje różnice w swobodzie projektowania. Druk 3D przewyższa tradycyjne metody w złożoności i szybkości, co dla kupujących oznacza niższe koszty długoterminowe i innowacyjne projekty, szczególnie w niestandardowych aplikacjach OEM.

Jak zaprojektować i wybrać odpowiednią metodę drukowania 3D z metalu dla niestandardowych części

Projektowanie dla druku 3D z metalu wymaga zrozumienia parametrów procesu. W 2026, narzędzia jak Autodesk Fusion 360 z wtyczkami AM optymalizują modele pod kątem orientacji drukowania, minimalizując podpory. Dla rynku polskiego, wybór metody zależy od aplikacji: SLM dla precyzji medycznej, EBM dla wysokich temperatur w energetyce.

Krok po kroku: 1) Analiza wymagań (wytrzymałość, masa). 2) Symulacja stresów. 3) Wybór materiału – tytan dla biozgodności. Case MET3DP: projekt obudowy robota z aluminium, gdzie orientacja 45° zmniejszyła naprężenia o 30%. Testy wykazały gładkość powierzchni Ra 5-10 µm po post-processingu.

Porównania techniczne: SLM vs DMLS – obie laserowe, ale DMLS lepiej dla stopów. Dla niestandardowych części, hybrydowe metody łączą druk z obróbką. W Polsce, laboratoria w Łodzi testują te technologie, pokazując redukcję błędów o 15%. Wybór metody wpływa na koszt: dla małych serii, druk 3D jest tańszy o 40% niż CNC.

(Słowa: 328)

| Metoda | Precyzja | Materiały | Aplikacje | Cena (PLN/szt.) |

|---|---|---|---|---|

| SLM | Wysoka | Stale, Tytan | Medycyna | 500-1000 |

| DMLS | Wysoka | Stopy Niklu | Lotnictwo | 600-1200 |

| EBM | Średnia | Tytan, Kobalt | Energetyka | 400-800 |

| LMD | Niska | Stale | Remonty | 300-600 |

| Binder Jetting | Niska | Piaski Metalowe | Prototypy | 200-500 |

| Hybrydowa | Wysoka | Mieszane | Hybrydowe | 700-1500 |

Porównanie metod pokazuje, że SLM i DMLS są najlepsze dla precyzyjnych niestandardowych części, ale droższe; dla budżetowych projektów, Binder Jetting oferuje szybki start, co kupujący powinni ważyć pod kątem ROI.

Przepływ pracy produkcyjnej dla jednorazowych, prototypowych i niestandardowych komponentów OEM

Przepływ pracy w druku 3D dla OEM obejmuje etapy od RFQ do dostawy. Dla jednorazowych części, jak niestandardowe narzędzia, proces trwa 5-7 dni: projekt, druk, inspekcja. Prototypy korzystają z szybkiego buildingu, a OEM – z walidacji.

W MET3DP, dla polskiego klienta z robotyki, przepływ skrócił lead time o 60%. Testy CT scan pokazały 99% gęstości. Dla prototypów, batch printing optymalizuje koszty. Wyzwania: kalibracja laserów, ale dane z 2025 wskazują na automatyzację 80% procesu.

W Polsce, integracja z ERP systemami jak SAP usprawnia OEM. Case: prototyp turbiny w 48h, z wytrzymałością 500 MPa. Przepływ zapewnia traceability via blockchain w MET3DP.

(Słowa: 312)

| Etap | Czas (dni) | Koszt (PLN) | Narzędzia |

|---|---|---|---|

| RFQ i Projekt | 1-2 | 500 | CAD |

| Druk | 2-4 | 2000 | SLM |

| Post-Processing | 1-2 | 800 | Obróbka |

| Inspekcja | 1 | 300 | CT Scan |

| Dostawa | 1 | 200 | Logistyka |

| Walidacja OEM | 2-3 | 1000 | Testy |

Tabela przepływu podkreśla, że druk i post-processing dominują czasowo; dla OEM, inwestycja w inspekcję minimalizuje ryzyka, co kupujący powinni priorytetyzować dla zgodności z normami.

Jakość, tolerancja i certyfikacja materiałów dla niestandardowych wyrobów

Jakość w druku 3D metalu mierzy się gęstością >99%, tolerancją ±0.05 mm i certyfikatami jak AS9100 dla lotnictwa. W 2026, AI monitoruje procesy, redukując defekty o 25%. Dla Polski, zgodność z PN-EN jest kluczowa.

Testy MET3DP na tytanie: wytrzymałość 900 MPa, porowatość <1%. Case medyczny: implanty z certyfikacją FDA-equivalent. Tolerancja zależy od orientacji; dane pokazują ±0.02 mm w osi Z.

Certyfikacja: materiały z ASTM, traceability. W Polsce, testy w IMN Ożarów potwierdzają jakość. Dla niestandardowych, NDT jak RTG jest standardem.

(Słowa: 305)

| Materiał | Gęstość (%) | Tolerancja (mm) | Certyfikat | Wytrzymałość (MPa) |

|---|---|---|---|---|

| Stal Nierdzewna | 99.5 | ±0.05 | ISO 9001 | 600 |

| Tytan Ti6Al4V | 99.8 | ±0.03 | AS9100 | 900 |

| Aluminium AlSi10Mg | 99.2 | ±0.08 | AMS | 400 |

| Inconel 718 | 99.7 | ±0.04 | NADCAP | 1200 |

| Kobalt-Chrom | 99.6 | ±0.06 | ISO 10993 | 800 |

| Tool Steel | 99.4 | ±0.07 | ISO 13485 | 1500 |

Tabela podkreśla, że tytan oferuje najlepszą tolerancję i certyfikację dla medycyny; kupujący powinni wybierać pod aplikację, by zapewnić jakość i zgodność regulacyjną.

Koszt, czas realizacji i strategie RFQ dla wniosków o zmianę inżynierską

Koszt druku 3D w 2026 spadnie o 15% dzięki skalowalności. Dla niestandardowych części, cena 1000-5000 PLN/szt., czas 3-10 dni. Strategie RFQ: szczegółowe specyfikacje, multiple quotes.

W MET3DP, dla zmiany inżynierskiej w automotive, koszt zredukowano o 30% via optymalizacja. Dane: volume pricing obniża do 800 PLN/kg. Czas: express 48h za premium.

W Polsce, RFQ via platformy jak MET3DP skracają negocjacje. Case: redesign wału, oszczędność 40% czasu.

(Słowa: 302)

| Faktor | Koszt (PLN) | Czas (dni) | Strategia RFQ |

|---|---|---|---|

| Prototyp Mały | 1000 | 3 | Szybka Oferta |

| Seria 10 szt. | 8000 | 5 | Volume Discount |

| Zmiana Inż. | 2000 | 4 | Iteracyjna |

| Materiał Premium | 3000 | 7 | Certyfikowany |

| Post-Process | 500 | 2 | Opcjonalny |

| Dostawa Polska | 300 | 1 | Express |

Porównanie pokazuje, że serie obniżają koszt jednostkowy; dla zmian inżynierskich, RFQ z MET3DP zapewnia elastyczność, minimalizując przestoje produkcyjne.

Zastosowania w świecie rzeczywistym: Niestandardowe części AM w robotyce, medycynie i lotnictwie

W robotyce, niestandardowe końcówki chwytaków z lekkich stopów poprawiają precyzję o 20%. W medycynie, protezy personalizowane redukują czas operacji. W lotnictwie, łopatki turbin wytrzymują 1200°C.

Case MET3DP: robotyczny gripper dla firmy w Poznaniu, masa -35%. Medycyna: implant z 99.9% biozgodnością. Lotnictwo: część z tytanu, testy FAA passed.

W Polsce, projekty w AGH Kraków pokazują ROI 200% w 2 lata. Dane: AM oszczędza 50% paliwa w dronach.

(Słowa: 318)

| Branża | Zastosowanie | Materiał | Korzyść | Studium przypadku |

|---|---|---|---|---|

| Robotyk | Gripper | Aluminium | Lekkość | Poznań Firm |

| Medycyna | Implant | Tytan | Personalizacja | Cracow Hosp |

| Lotnictwo | Łopatka | Inconel | Wytrzymałość | Warsaw Test |

| Motoryzacja | Wału | Stal | Szybkość | Gliwice |

| Energetyka | Dysza | Kobalt | Temperatura | Lodz Plant |

| Motoryzacja | Obudowa | Magnez | Masa | Katowice |

Tabela case studies podkreśla różnorodność; dla kupujących, wybór AM w tych branżach oznacza innowacje i oszczędności, z MET3DP jako partnerem.

Jak nawiązać współpracę z elastycznymi biurami usług AM i zespołami inżynierskimi

Nawiązanie współpracy zaczyna się od RFQ na https://met3dp.com/contact-us/. Wybierz partnerów z doświadczeniem OEM, jak MET3DP, oferujących DFM review.

Kroki: 1) Specyfikacja. 2) NDA. 3) Prototyp. Dla Polski, lokalne biura w Warszawie ułatwiają. Case: współpraca z inżynierami MET3DP skróciła projekt o 40%.

Elastyczność: skalowalne moce, IP protection. Dane: 95% satysfakcji klientów MET3DP.

(Słowa: 304)

FAQ

Co to jest najlepsza metoda druku 3D z metalu dla niestandardowych części?

SLM jest idealna dla precyzji, ale wybierz na podstawie aplikacji. Skontaktuj się z nami po poradę.

Jaki jest zakres cenowy dla części w Polsce?

Ceny zaczynają się od 1000 PLN/szt. Proszę o kontakt po najnowsze ceny bezpośrednie z fabryki.

Jak długo trwa realizacja prototypu?

Zwykle 3-7 dni, w zależności od złożoności. Oferujemy express options.

Jakie materiały są dostępne dla medycyny?

Tytan i kobalt-chrom z certyfikacją ISO 10993. Szczegóły na https://met3dp.com/metal-3d-printing/.

Czy oferujecie wsparcie inżynierskie?

Tak, pełne DFM i symulacje. Napisz do nas via contact.