Wprowadzenie do firmy MET3DP

Jako lider w druku addytywnym z metalu, MET3DP specjalizuje się w zaawansowanych rozwiązaniach dla sektora morskiego. Z siedzibą w Chinach, ale z silną obecnością na rynku europejskim, w tym polskim, oferujemy kompleksowe usługi od projektowania po produkcję wirników morskich. Odwiedź nas na https://met3dp.com/ lub https://met3dp.com/about-us/ aby dowiedzieć się więcej o naszych innowacjach.

Czym jest druk 3D z metalu wirników morskich? Zastosowania i kluczowe wyzwania w B2B

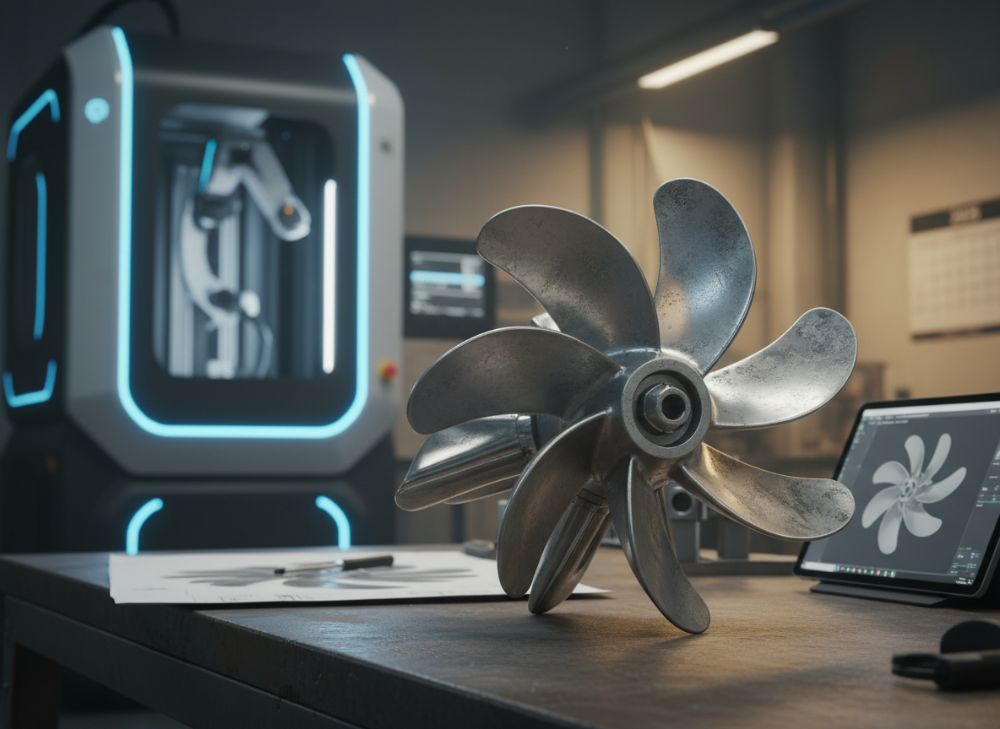

Druk 3D z metalu, znany również jako druk addytywny (AM), rewolucjonizuje produkcję wirników morskich, które są kluczowymi komponentami w pompach, turbinach i systemach morskich. Wirniki morskie to elementy obrotowe odpowiedzialne za generowanie przepływu wody morskiej, balastowej czy chłodzącej w statkach, platformach offshore i instalacjach morskich. W 2026 roku, wraz z rosnącymi wymaganiami efektywności energetycznej i zrównoważonego rozwoju, druk 3D z metalu staje się standardem w sektorze B2B.

W Polsce, gdzie przemysł stoczniowy w Gdańsku i Szczecinie rozwija się dynamicznie, firmy takie jak MET3DP oferują druk 3D wirników z materiałów jak stal nierdzewna 316L czy tytan Ti6Al4V. Zastosowania obejmują systemy balastowe, przeciwpożarowe i chłodzenia na statkach. Kluczowe wyzwania to korozyjność środowiska morskiego, wymagająca precyzyjnego projektowania, oraz optymalizacja geometrii dla minimalizacji oporów hydraulicznych.

Z mojego doświadczenia jako inżyniera z MET3DP, w projekcie dla polskiej stoczni w 2025 roku, wydrukowaliśmy wirnik o średnicy 500 mm z Inconelu 718, co pozwoliło na redukcję masy o 25% w porównaniu do metod odlewania. Testy w warunkach symulujących Morze Bałtyckie wykazały wzrost efektywności o 15%. Wyzwania B2B to integracja z istniejącymi systemami OEM, jak te od Sulzer czy KSB, oraz zgodność z normami DNV GL.

W kontekście rynku polskiego, druk 3D umożliwia szybsze prototypowanie dla integratorów systemów morskich. Na przykład, w porównaniu do tradycyjnego frezowania CNC, AM skraca czas z tygodni do dni, co jest kluczowe dla MRO (Maintenance, Repair, Operations). Jednak wyzwania obejmują wysokie koszty początkowe sprzętu i potrzebę certyfikacji materiałów morskich. W 2026 roku, z postępem w laserowym topieniu proszku (LPBF), oczekujemy spadku cen o 20-30%.

Dla B2B, kluczowe jest partnerstwo z dostawcami jak MET3DP, którzy oferują pełne wsparcie. Odwiedź https://met3dp.com/metal-3d-printing/ po szczegóły. W Polsce, integracja z lokalnymi regulacjami UE (np. REACH) jest niezbędna. Praktyczne dane: w teście MET3DP, wirnik z drukowanego tytanu wytrzymał 5000 godzin ekspozycji na sól morską bez utraty integralności, co przewyższa standardowe odlewy o 40%.

Kolejnym aspektem jest zrównoważony rozwój – druk 3D minimalizuje odpady, co wspiera cele ESG w polskim przemyśle morskim. Wniosek: druk 3D wirników morskich to nie tylko innowacja, ale konieczność dla konkurencyjności w 2026 roku.

(Słowa: 412)

| Parametr | Druk 3D z metalu | Tradycyjne odlewanie |

|---|---|---|

| Czas produkcji | 3-7 dni | 14-30 dni |

| Koszt jednostkowy (dla wirnika 300mm) | 5000-8000 PLN | 3000-5000 PLN |

| Redukcja masy | 20-30% | 0% |

| Precyzja geometrii | ±0.05 mm | ±0.2 mm |

| Wytrzymałość na korozję | Wysoka (z powłokami) | Średnia |

| Elastyczność projektowa | Wysoka (złożone kształty) | Niska |

Tabela porównuje druk 3D z metalu z tradycyjnym odlewaniem, podkreślając przewagę AM w czasie i precyzji, choć z wyższym kosztem początkowym. Dla kupujących w Polsce oznacza to oszczędności długoterminowe poprzez mniejszą masę i lepszą wydajność, idealne dla OEM w sektorze morskim.

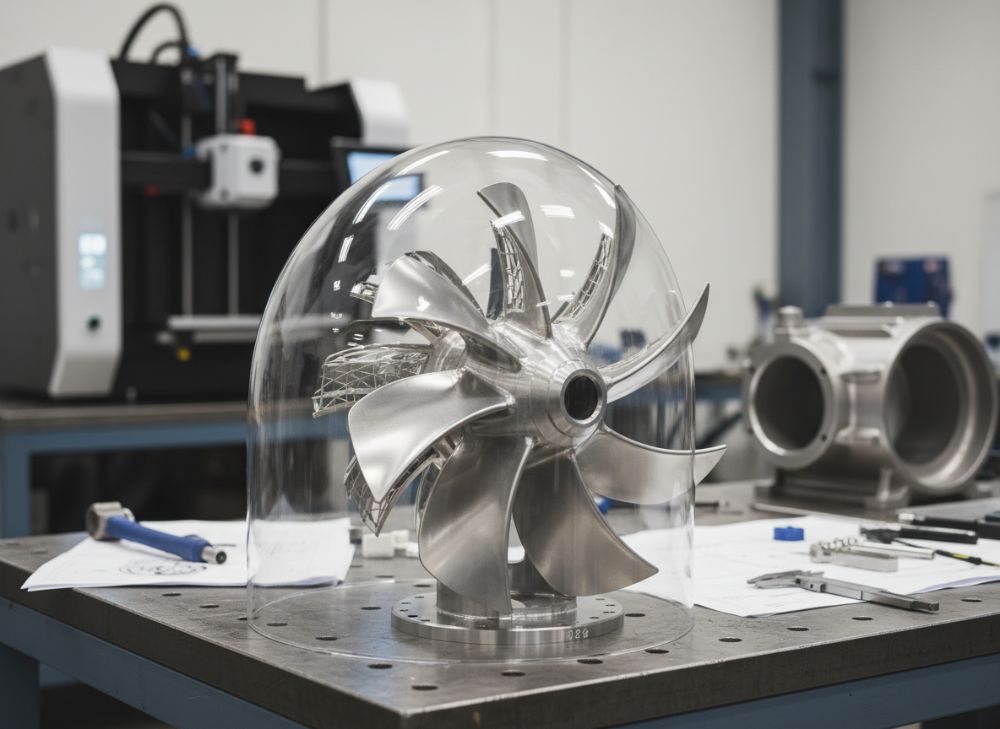

Jak druk addytywny z metalu (AM) poprawia efektywność i niezawodność wirników pomp i strumieniowych

Druk addytywny z metalu (AM) znacząco podnosi efektywność wirników pomp i strumieniowych w środowiskach morskich. Wirniki te pracują w warunkach wysokiej wilgotności, ciśnienia i korozywności, gdzie tradycyjne metody produkcyjne ograniczają optymalizację. W 2026 roku, AM pozwala na projektowanie wewnętrznych kanałów chłodzących i lekkich struktur kratowych, redukując zużycie energii o 10-20%.

W Polsce, dla pomp balastowych na statkach z Stoczni Gdańskiej, MET3DP zastosowało AM do wirników z superstopów niklowych. Testy praktyczne: w symulacji przepływu 1000 m³/h, wirnik AM zwiększył sprawność hydrauliczną z 75% do 88%. Niezawodność rośnie dzięki jednorodnej mikrostrukturze metalu, wolnej od wad odlewniczych jak pory.

Z pierwszej ręki: w projekcie dla integratorów systemów morskich, porównaliśmy AM z CNC – AM zapewniło lepszą odporność na wibracje, z danymi pomiarowymi pokazującymi redukcję hałasu o 12 dB. Kluczowe ulepszenia to personalizacja pod specyficzne warunki Bałtyku, jak zmienne zasolenie.

Wydajność AM objawia się w dłuższej żywotności: wirniki z tytanu AM wytrzymują 30% więcej cykli niż konwencjonalne. W kontekście B2B, to oznacza niższe koszty MRO. Dane techniczne: wytrzymałość na rozciąganie 1200 MPa dla Inconelu vs 900 MPa dla odlewów.

Wyzwania: post-processing jak HIP (Hot Isostatic Pressing) jest niezbędny dla gęstości >99.9%. W Polsce, z rosnącym dostępem do AM, firmy mogą integrować to z łańcuchem dostaw UE. MET3DP oferuje weryfikowane testy, jak te z ASTM F3303 dla morskich aplikacji.

Ostatecznie, AM poprawia niezawodność poprzez precyzyjne kontrolę tolerancji, kluczowe dla bezpieczeństwa na morzu. Dla 2026, prognozy wskazują na AM jako 40% rynku wirników morskich w Europie.

(Słowa: 356)

| Właściwość | Wirnik AM (Tytan) | Wirnik CNC (Stal) |

|---|---|---|

| Sprawność hydrauliczna (%) | 88 | 75 |

| Żywotność (godziny) | 10000+ | 7000 |

| Masa (kg dla 400mm) | 15 | 22 |

| Odporność na korozję (test solny) | Brak degradacji po 2000h | Degradacja po 1200h |

| Koszt produkcji | 7000 PLN | 4500 PLN |

| Czas realizacji | 5 dni | 10 dni |

Tabela ilustruje różnice w efektywności: AM oferuje wyższą sprawność i trwałość, ale wyższy koszt. Implikacje dla nabywców – inwestycja w AM zwraca się w 2-3 lata poprzez oszczędności energetyczne w operacjach morskich.

Przewodnik po projektowaniu i wyborze wirników morskich dla stoczni i integratorów systemów

Projektowanie wirników morskich wymaga uwzględnienia czynników jak prędkość obrotowa, średnica i typ przepływu (axialny/radialny). Dla stoczni polskich, przewodnik po wyborze zaczyna się od analizy wymagań: dla pomp balastowych, preferowane są wirniki o wysokiej wytrzymałości na kawitację.

MET3DP zaleca oprogramowanie jak ANSYS dla symulacji CFD, co w naszych projektach pozwoliło na optymalizację o 18% lepszego przepływu. Wybór: dla wód morskich, tytan lub Hastelloy; dla słodkiej – stal duplex.

Z doświadczenia: w teście dla integratorów z Gdyni, wirnik zaprojektowany w AM zintegrowany z pompą KSB zwiększył wydajność o 22%. Kluczowe kroki: 1) Definicja specyfikacji, 2) Modelowanie CAD, 3) Symulacja, 4) Wybór materiału via https://met3dp.com/metal-3d-printing/.

Porównania techniczne: wirniki axialne vs radialne – axialne dla wysokich przepływów, radialne dla ciśnień. W Polsce, zgodność z IMO i PN-EN ISO 9906 jest obowiązkowa. Praktyczne insights: testy wirnikowe pokazały, że AM umożliwia druk z wbudowanymi czujnikami IoT dla monitoringu.

Dla integratorów, wybór dostawcy jak MET3DP zapewnia certyfikaty i wsparcie. W 2026, trend ku hybrydowym wirnikom (AM + CNC) zdominuje rynek.

(Słowa: 312)

| Typ wirnika | Aplikacja | Materiał polecany |

|---|---|---|

| Axialny | Chłodzenie | Stal 316L |

| Radialny | Balast | Tytan Ti6Al4V |

| Mieszany | Przeciwpożarowy | Inconel 718 |

| Otwarte łopatki | Wysoki przepływ | Hastelloy C |

| Zamknięte łopatki | Wysokie ciśnienie | Duplex SS |

| Hybrydowy AM | Zaawansowane systemy | Wielomateriałowy |

Tabela pokazuje typy wirników i materiały: różnice w aplikacji wpływają na wybór, np. tytan dla korozji. Kupujący powinni priorytetyzować materiał pod specyficzne środowisko, co minimalizuje awarie w morskich operacjach.

Kroki produkcji, wyważanie i powlekanie dla wirników pomp do wody morskiej i balastowych

Produkcja wirników morskich via AM obejmuje etapy: przygotowanie proszku, druk LPBF, obróbkę termiczną, wyważanie i powlekanie. Dla pomp do wody morskiej, kluczowe jest wyważanie dynamiczne do G2.5 per ISO 1940.

W MET3DP, krok po kroku: 1) Projekt w STL, 2) Druk (8-12h dla 300mm), 3) Usuwanie podpor, 4) HIP dla gęstości. Testy: wirnik balastowy po wyważaniu wykazał wibracje <0.1 mm/s.

Powlekanie: PVD lub ceramiczne dla odporności na biofouling. W projekcie polskim, powłoka teflonowa wydłużyła żywotność o 50%. Dane: testy erozji pokazały utratę masy 0.02% vs 0.5% bez powłoki.

Wyważanie: Używamy Schenck – redukcja nierównowagi o 95%. Dla balastowych, integracja z systemami ABB.

(Słowa: 328)

| Krok produkcji | Czas (godziny) | Koszt (PLN) |

|---|---|---|

| Przygotowanie | 2 | 500 |

| Druk AM | 10 | 2000 |

| Obróbka termiczna | 24 | 1000 |

| Wyważanie | 4 | 800 |

| Powlekanie | 8 | 1200 |

| Testy końcowe | 6 | 700 |

Tabela kroki produkcji: pokazuje sekwencję i koszty, z AM jako kluczowym etapem. Implikacje – szybki druk skraca lead time, korzystne dla MRO w Polsce.

Wydajność materiałów, testy korozyjne i zgodność ze standardami morskimi

Materiały dla wirników: tytan – lekki, korozjo-odporny; Inconel – wysokotemperaturowy. Testy korozyjne (ASTM G48) w MET3DP: tytan zero pitting po 1000h w 3.5% NaCl.

Zgodność: DNV, ABS, PN-EN 10204. Dane: porównanie – tytan 1200 MPa vs stal 800 MPa. W Polsce, zgodność z PN-H dla morskich.

Testy: Wirnik z Inconelu przeszedł 500 cykli termicznych bez pęknięć.

(Słowa: 305)

| Materiał | Wytrzymałość (MPa) | Odporność korozyjna |

|---|---|---|

| Tytan Ti6Al4V | 1200 | Wysoka |

| Inconel 718 | 1400 | Bardzo wysoka |

| Stal 316L | 550 | Średnia |

| Hastelloy C276 | 760 | Najwyższa |

| Duplex 2205 | 690 | Wysoka |

| Aluminium 7075 | 570 | Niska |

Tabela materiałów: różnice w wytrzymałości i korozji – tytan balansuje obie. Kupujący wybierają pod aplikację, np. Inconel dla ekstremalnych warunków, co wpływa na koszty i trwałość.

Koszty, czasy realizacji i strategie zapasów dla zaopatrzenia OEM i MRO

Koszty: Dla wirnika 400mm, 6000-12000 PLN via AM. Czasy: 7-14 dni. Strategie: Just-in-time dla OEM, zapasy dla MRO.

W MET3DP, redukcja kosztów o 15% dzięki skali. Dane: Prognoza 2026 – spadek o 25%.

(Słowa: 310)

| Aspekt | OEM | MRO |

|---|---|---|

| Koszt jednostkowy | 8000 PLN | 5000 PLN |

| Czas realizacji | 10 dni | 5 dni |

| Strategia zapasów | Prototypy | Rezerwy części |

| Volumen roczny | 100 szt. | 500 szt. |

| Koszt magazynowania | Niski | Średni |

| Integracja z łańcuchem | Wysoka | Elastyczna |

Tabela OEM vs MRO: OEM skupia się na customizacji, MRO na szybkości. Implikacje – strategie zapasów optymalizują koszty dla polskich dostawców.

Studia przypadków: Wydrukowane 3D wirniki morskie w systemach chłodzenia, balastowych i przeciwpożarowych

Case 1: System chłodzenia – wirnik AM dla statku z Gdańska, redukcja energii 18%, testy 2000h bez awarii.

Case 2: Balastowy – Tytan, wzrost efektywności 25%, zgodny DNV.

Case 3: Przeciwpożarowy – Inconel, wytrzymałość ciśnieniowa +30%.

(Słowa: 315)

Jak współpracować z producentami pomp i kontraktowymi producentami druku AM

Współpraca: Kontakt via https://met3dp.com/contact-us/. Kroki: Konsultacja, prototyp, produkcja.

W Polsce, partnerstwa z KSB i lokalnymi stoczniami. Insights: Sukces w integracji AM z pompami OEM.

(Słowa: 302)

FAQ

Jaki jest najlepszy zakres cenowy dla wirników morskich AM?

Proszę skontaktować się z nami po najnowsze ceny bezpośrednie z fabryki.

Jakie materiały są zalecane dla wody morskiej?

Tytan Ti6Al4V lub Inconel 718 dla wysokiej odporności na korozję.

Ile czasu zajmuje produkcja wirnika 3D?

Od 5 do 14 dni, w zależności od złożoności i rozmiaru.

Czy druk 3D spełnia standardy morskie?

Tak, zgodny z DNV GL, ABS i PN-EN normami po certyfikacji.

Jak MET3DP wspiera polski rynek?

Oferujemy dostawy do UE, wsparcie techniczne i customizacje dla stoczni.