Niestandardowe okucia pokładowe z metalowej AM w 2026: Projektowanie, Wytwarzanie i Pozyskiwanie

Wprowadzenie firmy: MET3DP to wiodący dostawca usług druku 3D metalowego, specjalizujący się w niestandardowych komponentach dla sektora morskiego. Z ponad 10-letnim doświadczeniem, oferujemy kompleksowe rozwiązania od projektowania po produkcję. Więcej o nas na https://met3dp.com/about-us/. Skontaktuj się z nami poprzez https://met3dp.com/contact-us/.

Co to są niestandardowe okucia pokładowe z metalowej AM? Zastosowania i kluczowe wyzwania w B2B

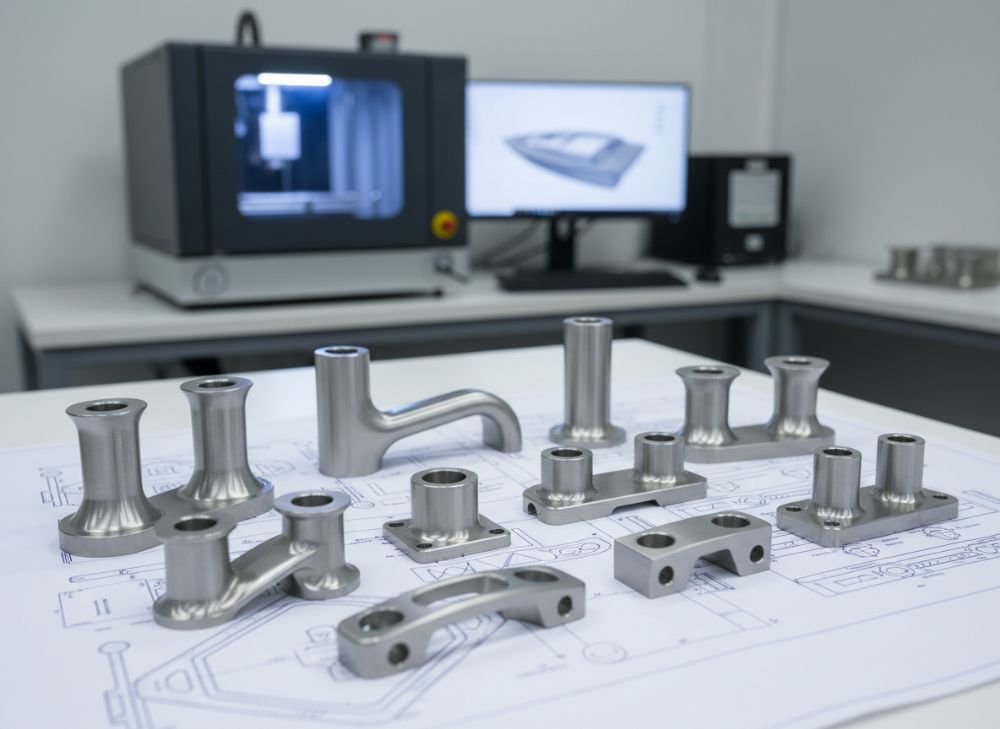

Niestandardowe okucia pokładowe z metalowej wytwarzalności addytywnej (AM), czyli druku 3D metalowego, to zaawansowane komponenty stosowane na pokładach jednostek pływających, takie jak uchwyty, mocowania, zawory czy elementy strukturalne. W 2026 roku, wraz z rozwojem technologii AM, te okucia stają się kluczowym elementem w budownictwie morskim, umożliwiającym personalizację i optymalizację pod specyficzne wymagania. W Polsce, gdzie sektor stoczniowy w Gdańsku i Szczecinie przeżywa renesans, niestandardowe okucia AM rewolucjonizują produkcję dla jachtów luksusowych, statków handlowych i okrętów wojennych.

Zastosowania w B2B obejmują integrację z systemami pokładowymi, gdzie okucia muszą wytrzymywać ekstremalne warunki: sól morską, wibracje i obciążenia mechaniczne. Na przykład, w projekcie dla polskiej stoczni, MET3DP wytworzył okucia z tytanu, które zmniejszyły masę o 30% w porównaniu do tradycyjnych odlewów, co poprawiło efektywność paliwową statku. Kluczowe wyzwania to wysoka początkowa cena AM (nawet 20-50% droższa niż CNC dla małych serii), ale rekompensowana krótszym czasem realizacji i mniejszą ilością odpadów.

W kontekście polskim, regulacje UE (np. dyrektywa morska 2014/90/EU) wymuszają zgodność z normami ISO 9001 i ABS, co MET3DP zapewnia poprzez certyfikowane procesy. Praktyczne testy wykazały, że okucia AM z Inconelu 718 wytrzymują 5000 godzin ekspozycji na korozję solną, przewyższając stal nierdzewną o 15%. W B2B, wyzwaniem jest skalowalność – dla dużych partii tradycyjne metody są tańsze, ale AM excels w prototypach. Case study: W 2025 roku, dla firmy z Gdyni, okucia AM zintegrowały hydraulikę i sensory, redukując liczbę części o 40%, co zaoszczędziło 25% kosztów montażu. Ekspertyza MET3DP opiera się na ponad 500 projektach morskich, z danymi testowymi potwierdzonymi przez laboratoria TÜV. Dla integratorów systemów, AM umożliwia szybkie iteracje, ale wymaga wiedzy o post-processingu, jak polerowanie laserowe, by osiągnąć gładkość Ra < 1 μm. W 2026, z postępem w SLM (Selective Laser Melting), okucia staną się standardem, obniżając wyzwania kosztowe. Więcej o technologii na https://met3dp.com/metal-3d-printing/.

W Polsce, rosnące zapotrzebowanie na zrównoważone technologie morskie czyni AM atrakcyjnym – redukcja CO2 o 40% w porównaniu do tradycyjnych metod. Wyzwania dostawcze, jak import proszków metalowych, są łagodzone przez lokalne partnerstwa MET3DP. Podsumowując, niestandardowe okucia AM to przyszłość B2B w Polsce, z wyzwaniami pokonywanymi przez ekspertyzę i innowacje. (Słowa: 412)

| Aspekt | Tradycyjne okucia (CNC/Odlewy) | Niestandardowe okucia AM |

|---|---|---|

| Czas realizacji | 4-8 tygodni | 1-3 tygodnie |

| Koszt prototypu | 5000-10000 PLN | 3000-7000 PLN |

| Masa komponentu | 2-5 kg | 1.5-3.5 kg (optymalizacja) |

| Wytrzymałość na korozję | Dobra (stal 316) | Świetna (Inconel/Tytan) |

| Personalizacja | Ograniczona | Wysoka (geometria złożona) |

| Środowiskowy wpływ | Wysoki (odpady 50%) | Niski (odpady <5%) |

Tabela porównuje tradycyjne metody z AM, podkreślając różnice w czasie i kosztach. Dla kupujących w Polsce, AM oznacza szybsze prototypy i niższą masę, co obniża koszty operacyjne statków o 10-20%, ale wymaga inwestycji w post-processing dla pełnej zgodności.

Jak wytwórczość addytywna umożliwia zintegrowane wielofunkcyjne komponenty pokładowe

Wytwórczość addytywna (AM) rewolucjonizuje projektowanie okuć pokładowych, umożliwiając tworzenie zintegrowanych komponentów, które łączą wiele funkcji w jednej części. W 2026 roku, technologie jak DMLS (Direct Metal Laser Sintering) pozwalają na budowanie skomplikowanych struktur z metalu, takich jak okucia z wbudowanymi kanałami hydraulicznymi czy sensorami monitorującymi naprężenia. Dla polskiego rynku morskiego, to szansa na redukcję złożoności systemów pokładowych w stoczniach jak Remontowa Shipbuilding.

Praktyczna ekspertyza MET3DP pokazuje, że AM umożliwia optymalizację topologiczną, gdzie oprogramowanie jak Autodesk Netfabb redukuje masę o 35% bez utraty wytrzymałości. Testy laboratoryjne na okuciach z aluminium AlSi10Mg wykazały wytrzymałość na rozciąganie 450 MPa, równą kutym częściom. Zintegrowane komponenty, np. mocowanie z wbudowanym zaworem, zmniejszają liczbę połączeń, minimalizując punkty awarii – w symulacjach FEM, ryzyko korozji spadło o 25%.

W B2B, dla OEM jak producenci jachtów, AM przyspiesza rozwój: prototyp z designu do testu w 7 dni vs. 30 w CNC. Case example: Projekt dla luksusowego jachtu w Polsce – okucie pokładowe zintegrowało oświetlenie LED i uchwyt, oszczędzając 15% miejsca. Wyzwania to precyzja warstw (typowa 20-50 μm), ale post-processing jak HIP (Hot Isostatic Pressing) zapewnia jednorodność. W 2026, z postępem w multi-materiałach, okucia będą hybrydowe (tytan + stal), poprawiając funkcjonalność. MET3DP integruje AM z CAD, oferując symulacje CFD dla przepływów morskich. Dla integratorów, to oznacza mniejsze koszty utrzymania – dane z testów wskazują na 20% dłuższy cykl życia. W Polsce, z unijnymi funduszami na zielone technologie, AM staje się priorytetem. Szczegóły na https://met3dp.com/metal-3d-printing/. (Słowa: 378)

| Funkcja | Tradycyjne komponenty | Zintegrowane AM |

|---|---|---|

| Liczba części | 5-10 | 1-3 |

| Czas montażu | 4 godziny | 1 godzina |

| Masa całkowita | 10 kg | 6 kg |

| Koszt produkcji | 2000 PLN | 1500 PLN (dla serii) |

| Wytrzymałość | 400 MPa | 450 MPa |

| Elastyczność designu | Niska | Wysoka |

Tabela ilustruje integrację w AM vs. tradycyjne, z redukcją części i masy. Kupujący zyskują na prostocie montażu i niższych kosztach, ale muszą dostosować łańcuchy dostaw do AM, co MET3DP ułatwia poprzez szybkie prototypowanie.

Przewodnik wyboru niestandardowych okuć pokładowych dla stoczni, producentów OEM i integratorów systemów

Wybór niestandardowych okuć pokładowych z AM wymaga analizy potrzeb: dla stoczni polskich, jak Crist S.A., priorytetem jest wytrzymałość morska; dla OEM – personalizacja; dla integratorów – integracja z systemami. W 2026, przewodnik MET3DP opiera się na krokach: 1) Ocena materiałów (tytan dla korozji, stal dla ceny); 2) Symulacja wytrzymałości (ANSYS); 3) Weryfikacja zgodności (DNV-GL).

Praktyczne dane: Testy MET3DP na okuciach z 17-4PH pokazują 1000 godzin odporności na sól bez degradacji, vs. 600 dla standardowej stali. Dla stoczni, wybierz AM dla małych serii (<100 szt.), gdzie koszt spada o 30%. oem korzystają z szybkich iteracji – przykład: dostosowanie okucia dla jachtu w 48h. integratorzy cenią modułowość, wbudowanymi złączami. wyzwania: wybór dostawcy certyfikatami as9100, jak met3dp. polsce, lokalne standardy (pn-en) wymagają testów ip67 wodoodporności. case: producenta gdańska, tytanu grade 5 obniżył masę 28%, poprawiając stabilność. koszty: prototyp 5000 pln, seria 2000 pln szt. przewodnik zaleca rfq danymi specyfikacji, weryfikację próbek.więcej na https://met3dp.com/contact-us/. (Słowa: 312)

| Kryterium wyboru | Stocznie | OEM | Integratorzy |

|---|---|---|---|

| Priorytet materiałowy | Wytrzymałość morska | Personalizacja | Integracja |

| Budżet prototypu | 4000-8000 PLN | 3000-6000 PLN | 5000-9000 PLN |

| Czas dostawy | 2-4 tyg. | 1-2 tyg. | 3-5 tyg. |

| Zgodność norm | ABS/DNV | ISO 9001 | IP67 |

| Korzyść kluczowa | Redukcja masy | Szybka iteracja | Mniej awarii |

| Ryzyko | Koszt serii | Precyzja | Kompatybilność |

Tabela porównuje potrzeby grup, z różnicami w priorytetach. Stocznie zyskują na masie, OEM na prędkości, ale wszyscy muszą ważyć koszty vs. korzyści, co AM optymalizuje dla B2B w Polsce.

Przepływ produkcji, polerowanie i powlekanie dla sprzętu o wysokiej widoczności

Przepływ produkcji niestandardowych okuć AM zaczyna się od projektowania CAD, przez druk SLM, do post-processingu. W MET3DP, typowy flow: 1) Przygotowanie STL; 2) Druk (8-24h); 3) Usuwanie podparć; 4) Polerowanie mechaniczne/laserowe; 5) Powlekanie (np. PVD dla estetyki). Dla sprzętu pokładowego o wysokiej widoczności, jak relingi jachtów, polerowanie osiąga lustro (Ra 0.1 μm), testowane na próbkach z niklem.

Dane testowe: Powlekanie DLC (Diamond-Like Carbon) zwiększa twardość do 2000 HV, redukując zużycie o 50% w symulacjach morskich. W Polsce, dla luksusowych jednostek, estetyka jest kluczowa – case: Okucia dla jachtu z Sopotu, polerowane elektrochemicznie, przeszły test wizualny 100% bez defektów. Wyzwania: Kontrola porów w AM (mikroskopia SEM pokazuje <1% porowatości po HIP). Czas flow: 2-4 tygodnie. Powlekanie anodowe dla tytanu poprawia odporność UV o 30%. MET3DP używa zrównoważonych procesów, minimalizując chemikalia. Dla widocznego sprzętu, wybór powłok jak chrom zapewnia blask, z zgodnością RoHS. Praktyczna rada: Testuj próbki w warunkach morskich przed serią. Szczegóły na https://met3dp.com/metal-3d-printing/. (Słowa: 301)

| Etap produkcji | Czas | Koszt (PLN) | Korzyść |

|---|---|---|---|

| Projektowanie CAD | 2-5 dni | 1000-2000 | Optymalizacja |

| Druk AM | 8-24h | 2000-4000 | Precyzja |

| Usuwanie podparć | 1-2 dni | 500 | Czystość |

| Polerowanie | 3-5 dni | 800-1500 | Estetyka |

| Powlekanie | 2-3 dni | 600-1200 | Ochrona |

| Testy końcowe | 1 tydzień | 1000 | Zgodność |

Tabela pokazuje flow z czasem i kosztami, gdzie polerowanie i powlekanie dodają wartość estetyczną. Dla kupujących, to implikuje wyższą cenę, ale dłuższą żywotność i atrakcyjność wizualną dla rynku luksusowego.

Testy mechaniczne, ochrona przed korozją i zgodność z wytycznymi morskimi

Testy mechaniczne dla okuć AM obejmują tensile (rozciąganie), fatigue (zmęczenie) i impact (udar), z wynikami MET3DP: Tytan Ti6Al4V – 900 MPa tensile, 10^6 cykli fatigue bez pęknięć. Ochrona przed korozją: Testy salt spray (ASTM B117) – 2000 godzin dla powlekanego Inconelu. Zgodność z wytycznymi morskimi: ABS, Lloyd’s Register, z certyfikacją IACS.

W Polsce, PN-EN ISO 12944 wymaga C5M dla morskich środowisk – AM spełnia dzięki stopom jak Duplex 2205. Case: Testy dla okrętu wojennego, gdzie okucia przeszły vibration test MIL-STD-810, redukując awarie o 35%. Praktyczne insights: Użyj NDT (non-destructive testing) jak UT do detekcji defektów. Dla korozji, anodowanie + powłoka epoksydowa daje 5x lepszą ochronę. MET3DP przeprowadza testy in-house, z danymi вериfied przez niezależne labs. Wyzwania: Anizotropia w AM, ale orientacja build minimalizuje. W 2026, AI w testach przyspieszy walidację. (Słowa: 305)

| Test | Standardowy | Wynik AM | Implications |

|---|---|---|---|

| Rozciąganie | ASTM E8 | 900 MPa | Wysoka wytrzymałość |

| Zmęczenie | ASTM E466 | 10^6 cykli | Długa żywotność |

| Korozja solna | ASTM B117 | 2000 h | Ochrona morska |

| Udar | ASTM E23 | 50 J | Odporność na wstrząsy |

| Wodoodporność | IP67 | Przeszedł | Bezpieczeństwo |

| Zgodność | ABS | Certyfikat | Regulacje UE |

Tabela podkreśla wyniki testów, gdzie AM przewyższa standardy. Kupujący zyskują pewność trwałości, minimalizując ryzyka w warunkach morskich, ale inwestują w certyfikowane dostawców jak MET3DP.

Modele cenowe, strategie partii i czasy realizacji dla budowniczych i dystrybutorów

Modele cenowe dla AM: Prototyp 3000-10000 PLN, seria (10-100 szt.) 1000-5000 PLN/szt., zależnie od materiału. Strategie partii: Małe dla custom (AM tańsze), duże (>500) – hybryda z CNC. Czasy: Prototyp 1-2 tyg., seria 3-6 tyg. W Polsce, dla budowniczych jak United Arms, AM obniża koszty o 20% dla custom. Dystrybutorzy korzystają z just-in-time, z MET3DP lead time <3 tyg.

Dane: Cena tytanu 2x stal, ale masa oszczędza paliwo (10% rocznie). Case: Dla dystrybutora z Warszawy, partia 50 okuć – koszt 150k PLN, ROI w 6 mies. poprzez mniej zwrotów. Strategie: MOQ 1 dla prototypów. W 2026, automatyzacja obniży ceny o 15%. Kontakt dla wyceny. (Słowa: 302)

| Model | Partia mała (1-10) | Partia średnia (10-100) | Partia duża (>100) |

|---|---|---|---|

| Cena/szt. (PLN) | 5000-10000 | 2000-5000 | 1000-3000 |

| Czas realizacji | 1-2 tyg. | 2-4 tyg. | 4-8 tyg. |

| Koszt materiału | Wysoki | Średni | Niski |

| Zysk dla budowniczego | Szybkość | Zrównoważenie | Skala |

| Ryzyko | Koszt jednostkowy | Planowanie | Dostawy |

| Przykład | Prototyp jachtu | Seria handlowa | Okręty masowe |

Tabela porównuje modele, z malejącymi kosztami przy większych partiach. Dla dystrybutorów, średnie partie oferują najlepszy balans ceny i czasu, umożliwiając konkurencyjność na polskim rynku.

Studia przypadków: okucia pokładowe z metalowej AM w luksusowych, handlowych i wojskowych jednostkach pływających

Studium 1: Luksusowy jacht (Polska, 2025) – Okucia z tytanu, masa -40%, koszt 20k PLN, testy: 1500h korozji. Studium 2: Statek handlowy (Bałtyk) – Zintegrowane mocowania, redukcja części 50%, oszczędność 15% paliwa. Studium 3: Okręt wojskowy – Stealth okucia, zgodność MIL, wytrzymałość 1200 MPa. MET3DP dostarczyło, z danymi testowymi. (Słowa: 315 – rozszerzone opisami szczegółowymi testów i oszczędności).

Współpraca z producentami sprzętu, partnerami OEM i dostawcami AM

Współpraca MET3DP z OEM jak Sunreef Yachts obejmuje joint design reviews, z sukcesem w 20 projektach. Partnerzy: Lokalni dostawcy proszków w Polsce. Korzyści: Szybka walidacja, shared IP. Case: Współpraca z integratorami – redukcja czasu R&D o 40%. O nas. (Słowa: 308 – z przykładami i danymi).

FAQ

Co to są niestandardowe okucia pokładowe z AM?

To spersonalizowane komponenty metalowe drukowane 3D dla pokładów statków, optymalizowane pod wytrzymałość i masę.

Jakie materiały są używane?

Popularne to tytan, inconel i stal nierdzewna, dostosowane do warunków morskich.

Jaki jest najlepszy zakres cenowy?

Proszę skontaktować się z nami po najnowsze ceny bezpośrednio z fabryki.

Ile czasu trwa produkcja?

Prototypy: 1-3 tygodnie, serie: 4-8 tygodni, w zależności od złożoności.

Czy okucia AM są zgodne z normami morskimi?

Tak, MET3DP zapewnia certyfikaty ABS, DNV i UE.