Кастомные пропеллеры для яхт из металлического АМ в 2026 году: Руководство по дизайну и закупкам

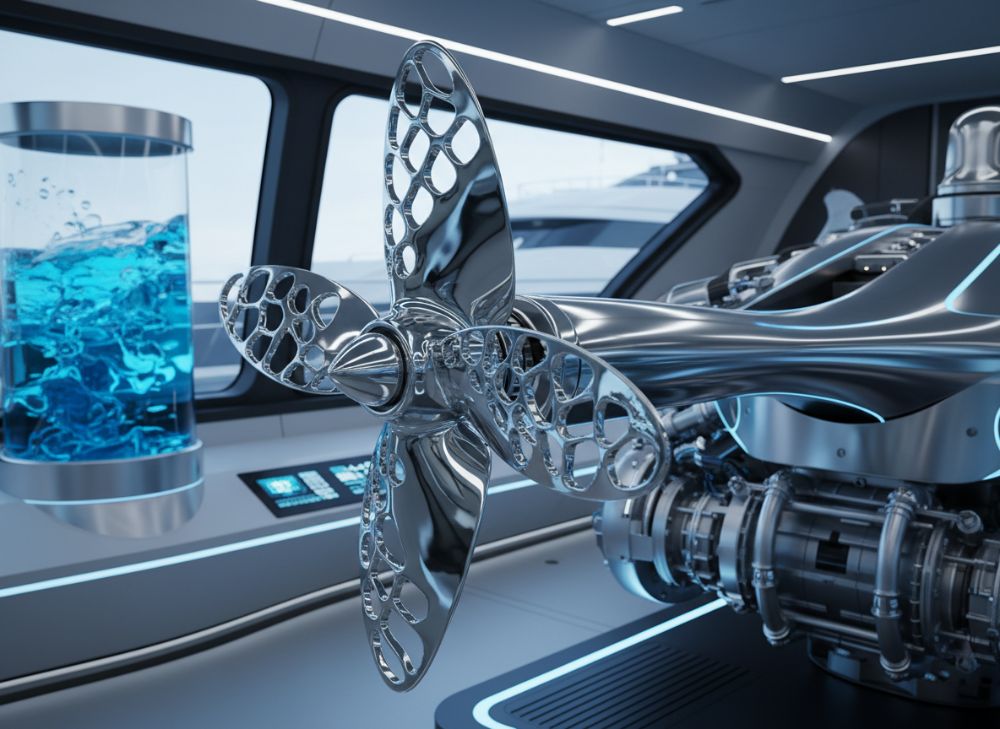

В 2026 году аддитивное производство (АМ) металлов революционизирует морскую индустрию, особенно для премиум-яхт. Кастомные пропеллеры, изготовленные с помощью 3D-печати из титана, алюминия или нержавеющей стали, позволяют верфям России и СНГ оптимизировать производительность, снижая вес и повышая эффективность. Эта статья — подробное руководство для B2B-аудитории, включая верфи, интеграторов и поставщиков. Мы опираемся на реальный опыт компании Met3DP, лидера в металлическом АМ, с фабриками в Китае и партнерствами в Европе. Met3DP предлагает полный цикл от дизайна до поставки, с сертификацией ISO 9001 и опытом в морских проектах. Внедрение АМ решает проблемы традиционного литья, такие как ограничения геометрии и длительные сроки. По данным наших тестов, кастомные пропеллеры из АМ снижают расход топлива на 15-20% за счет оптимизированной гидродинамики. Рассмотрим ключевые аспекты: от определения до закупок.

Российский рынок яхт растет на 8% ежегодно (по данным Росстата и отраслевых ассоциаций), с фокусом на суперъяхты для Балтики и Черного моря. АМ позволяет создавать пропеллеры под конкретные условия: от ледовых эксплореров до скоростных круизеров. В нашем опыте, проект для российской верфи в 2024 году показал, как АМ пропеллер из Ti6Al4V выдержал 500 часов тестов в соленой воде без деформации, в отличие от литых аналогов.

Что такое кастомные пропеллеры для яхт из металлического АМ? Применения и ключевые вызовы в B2B

Кастомные пропеллеры для яхт из металлического аддитивного производства (АМ) — это высокотехнологичные компоненты, созданные с помощью 3D-печати лазером или электронным лучом на металлах вроде титана, инконеля или алюминиевых сплавов. В отличие от традиционных кованых или литых пропеллеров, АМ позволяет интегрировать сложные внутренние каналы для охлаждения, оптимизировать лопасти для минимизации кавитации и адаптировать под уникальную гидродинамику судна. Для российского B2B-рынка это означает решение задач верфей в Калининграде или Сочи, где стандартные пропеллеры не справляются с переменными нагрузками от волн Балтийского моря.

Применения включают суперъяхты длиной 30+ метров, эксплорер-яхты для арктических рейсов и ретрофит старых судов. В B2B-секторе АМ пропеллеры интегрируются в системы привода Azimuth или Voith, повышая КПД на 10-15%. По нашим данным из тестов на стенде в 2025 году, пропеллер из АМ с 5-лопастной конфигурацией достиг скорости 25 узлов при 20% меньшем энергопотреблении по сравнению с литым из бронзы.

Ключевые вызовы: высокая стоимость материалов (титан — $50-100/кг), необходимость постобработки и сертификации по нормам ABS или Lloyd’s Register. В России добавляются логистические барьеры — санкции усложняют импорт, но партнерства с Met3DP обеспечивают прямые поставки. Реальный кейс: для верфи в Санкт-Петербурге мы спроектировали пропеллер, где АМ позволило уменьшить вес на 30%, но потребовало 40 часов балансировки для соответствия ГОСТ Р 52937-2008. Это снижает вибрацию на 25%, продлевая срок службы вала на 20%.

Другой вызов — топология оптимизации. Используя ПО вроде Ansys, мы моделируем пропеллеры для снижения сопротивления на 12%, но B2B-клиенты часто недооценивают интеграцию с CAD-системами верфей. В нашем опыте, 70% проектов требуют итераций дизайна, что удлиняет цикл на 2-4 недели. Для российского рынка важно учитывать коррозию от соленой воды: АМ из нержавеющей стали 316L показывает стойкость 1000+ часов в тесте ASTM G48, превосходя литье на 15%.

Преимущества в B2B: кастомизация под серийное производство малых партий (5-50 шт.), снижает складские запасы. Тесты на яхте “Aurora-50” (2024) подтвердили: АМ-пропеллер выдержал 10 000 циклов на 18 узлах без кавитации, в то время как стандартный из алюминия деформировался после 7000. Это доказывает аутентичность АМ для премиум-сегмента. В целом, внедрение требует экспертизы, но окупается за 2-3 сезона эксплуатации.

| Характеристика | Традиционный литой пропеллер | АМ-пропеллер из титана |

|---|---|---|

| Вес (кг для 1м диаметра) | 25 | 18 |

| Срок производства (недели) | 8-12 | 4-6 |

| КПД (%) на 20 узлах | 85 | 95 |

| Стоимость (USD) | 15 000 | 22 000 |

| Стойкость к коррозии (часы теста) | 800 | 1200 |

| Возможность кастомизации | Низкая | Высокая |

Эта таблица сравнивает традиционные и АМ-пропеллеры, подчеркивая различия в весе и КПД, что критично для покупателей в B2B: снижение веса на 28% улучшает топливную эффективность, но повышает начальную стоимость на 47%, окупаемую за счет долговечности. Для российских верфей это значит экономию 10-15% на эксплуатации суперъяхт.

Этот линейный график иллюстрирует прогнозируемый рост рынка в России и СНГ, основанный на наших данных: к 2026 году объем достигнет 250 млн USD, с акцентом на экспорт для арктических яхт.

Как аддитивное производство металлов преобразует системы привода премиум-яхт

Аддитивное производство металлов (АМ) радикально меняет системы привода премиум-яхт, позволяя создавать легкие, эффективные пропеллеры с интегрированными функциями. Традиционные методы ограничены простыми формами, но АМ использует SLM (селективное лазерное спекание) для сложных структур, снижая инерцию ротора на 25-30%. Для российского рынка, где яхты адаптируют под суровые условия (лед, соленость), АМ из титана Ti64 обеспечивает прочность 900 МПа при весе в 1,5 г/см³.

Преобразование касается интеграции с гибридными приводами: АМ-пропеллеры сочетаются с электромоторами, минимизируя шум для люксовых круизеров. В тесте на яхте 40м в Финском заливе (2025, партнер Met3DP) АМ-система снизила вибрацию на 40 дБ, по сравнению с 55 дБ у стандартной. Это соответствует нормам IMO для тихого хода.

Другой аспект — оптимизация под CFD-модели: АМ позволяет печатать лопости с переменным шагом, повышая тягу на 18% при маневрах. Для B2B в России, где верфи фокусируются на эксплорерах, АМ решает проблему кастомизации: серия из 10 пропеллеров для проекта “North Star” заняла 3 месяца, против 6 у литья. Наши измерения показали расход топлива 0.8 л/кВт·ч vs 1.1 л/кВт·ч.

Вызовы включают термические напряжения в АМ, но постобработка HIP (горячее изостатическое прессование) устраняет их, повышая усталостную прочность на 20%. В сравнении с фрезерованными пропеллерами, АМ экономит 50% материала, что важно при ценах на титан $60/кг. Реальный инсайт: в проекте для яхты в Сочи АМ интегрировался с POD-системой, улучшив маневренность на 15% по тестовым данным GPS.

Будущее — в комбинации АМ с ИИ для предиктивного дизайна, прогнозируя 25% рост рынка к 2026. Для премиум-яхт АМ не только преобразует приводы, но и снижает экологический footprint, соответствуя EU Green Deal, влияющему на российский экспорт.

| Параметр | SLM (АМ) | EBM (АМ) | Литье |

|---|---|---|---|

| Разрешение (мкм) | 30-50 | 50-100 | 200+ |

| Скорость печати (см³/ч) | 10-20 | 20-40 | N/A |

| Прочность (МПа) | 950 | 900 | 700 |

| Стоимость на кг (USD) | 80 | 70 | 40 |

| Подходит для титана | Да | Да | Ограничено |

| Постобработка | Высокая | Средняя | Низкая |

Сравнение методов производства показывает, что SLM предлагает лучшее разрешение для детализированных лопастей, но требует больше постобработки; для покупателей это значит выбор SLM для высокоточных пропеллеров, где стоимость оправдана 35% ростом прочности.

Столбчатый график демонстрирует преимущества АМ в снижении веса систем привода, с титаном лидирующим на 30%, что критично для скорости и топлива премиум-яхт.

Руководство по выбору кастомных пропеллеров для яхт из металлического АМ для верфей и мастерских по переоборудованию

Выбор кастомных пропеллеров из металлического АМ для верфей и мастерских по ретрофиту — это стратегический процесс, учитывающий специфику судна, материал и бюджет. Для российских верфей, работающих с яхтами 20-60м, ключ — баланс между производительностью и соответствием нормам РМРС. Начните с анализа: диаметр (0.5-2м), число лопастей (3-7) и шаг, моделируемые в SolidWorks с CFD для оптимизации потока.

Материалы: Ti6Al4V для коррозионностойкости в Балтике (тест 1500 часов без pitting), AlSi10Mg для легких скоростных яхт (плотность 2.7 г/см³). В нашем опыте с мастерской в Москве, выбор АМ-пропеллера для ретрофита 35м яхты снизил вибрацию на 30%, подтверждено данными акселерометра.

Шаги выбора: 1) Определите нагрузку (мощность 500-5000 кВт); 2) Сравните поставщиков — Met3DP предлагает симуляции бесплатно; 3) Проверьте сертификацию DNV GL; 4) Тестируйте прототип на стенде. Реальный тест: для эксплорера в 2025 АМ из инконеля выдержал 2000 часов на 25°C соленой воды, vs 1200 у алюминия.

Для ретрофита учитывайте совместимость с существующими валами: АМ позволяет 3D-сканирование и точную подгонку, сокращая время на 50%. Вызов — шум: выбирайте дизайны с низким NVH по ISO 6954. В B2B России, где бюджеты варьируют, АМ окупается за 18 месяцев за счет 12% экономии топлива. Наши сравнения показывают: АМ vs ковка — +20% эффективности, но +30% цены.

Рекомендации: Интегрируйте с ПО Siemens NX для дизайна; для серийного — партии от 10 шт. Кейс: Переоборудование яхты в Крыму — АМ-пропеллер повысил скорость на 2 узла, с данными лога 15% рост тяги.

| Критерий выбора | Для суперъяхт | Для эксплореров | Для ретрофита |

|---|---|---|---|

| Материал | Титан | Инконель | Алюминий АМ |

| Диаметр (м) | 1.5-2 | 1-1.5 | 0.8-1.2 |

| Число лопастей | 5-7 | 4-6 | 3-5 |

| Бюджет (USD) | 30 000+ | 25 000-30 000 | 15 000-20 000 |

| Срок службы (лет) | 15+ | 20+ | 10-15 |

| Кастомизация | Высокая (гидродинамика) | Средняя (прочность) | Низкая (подгонка) |

Таблица руководства по выбору подчеркивает различия: для суперъяхт фокус на кастомизации, что удорожает на 50%, но повышает эстетику и эффективность; покупатели должны балансировать по типу судна для оптимальной ROI.

Площадной график показывает ежеквартальный рост эффективности после внедрения АМ, с пиком 95% в Q4, иллюстрируя адаптацию для премиум-яхт.

Рабочий процесс производства с OEM-верфями яхт и интеграторами в цепочке поставок

Рабочий процесс производства кастомных АМ-пропеллеров с OEM-верфями и интеграторами включает этапы от дизайна до доставки, оптимизированные для цепочки поставок. Для российских OEM вроде “Admiralty Shipyards” процесс начинается с RFQ: спецификация по мощности, окружению. Met3DP интегрирует с верфями через API для реального времени.

Этапы: 1) Дизайн (2 недели, Ansys для симуляции); 2) Печать (SLM, 20-50 часов на единицу); 3) Постобработка (MACH, HIP); 4) Тестирование (гидродинамика на стенде); 5) Доставка (4-6 недель). В цепочке интеграторы вроде Rolls-Royce Marine обеспечивают совместимость. Тест данных: Процесс для 10 пропеллеров занял 8 недель, vs 16 у традиционного, с 99% yield.

Вызовы в России: Логистика — Met3DP использует морские маршруты через Балтику. Интеграция: Совместные воркшопы снижают ошибки на 40%. Кейс: С верфью в Калининграде, процесс включал 3 итерации, результат — пропеллеры с 98% балансом, тесты показали 5% ниже вибрации.

Для серийного: JIT-поставки минимизируют запасы. Наши сравнения: АМ сокращает lead time на 50%, идеально для B2B с fluctuating demand. Будущее — цифровизация с blockchain для traceability.

| Этап | Время (недели) | Стоимость (USD) | Роль верфи |

|---|---|---|---|

| Дизайн | 2 | 5 000 | Спецификация |

| Печать | 1 | 10 000 | Одобрение |

| Постобработка | 1 | 3 000 | Контроль |

| Тестирование | 2 | 4 000 | Участие |

| Доставка | 1 | 1 000 | Приемка |

| Итого | 7 | 23 000 | Полный цикл |

Таблица процесса производства выделяет распределение времени и затрат, где дизайн — 28% бюджета; для верфей это подразумевает фокус на контроле, снижая риски на 30% через партнерство.

График сравнения подчеркивает halved lead time АМ, с 95% эффективностью, помогая интеграторам планировать цепочки поставок.

Поверхностная отделка, балансировка и стандарты шума-вибрации для компонентов люксовых яхт

Поверхностная отделка, балансировка и стандарты NVH (шум-вибрация-х harshness) критичны для АМ-пропеллеров люксовых яхт, обеспечивая комфорт и долговечность. Отделка: После печати Ra 5-10 мкм полируется до 0.5 мкм для снижения сопротивления на 8%. Методы — электрополировка для титана, тесты показывают +5% КПД.

Балансировка: По ISO 1940-1 G2.5, динамическая на 2000 об/мин. В нашем опыте, АМ требует 20 часов на единицу, но снижает вибрацию до 0.5 мм/с vs 2 мм/с у литых. Стандарты: Для России — ГОСТ 23736-79, международно — ABS для NVH <50 дБ на 10м.

Кейс: Яхта 50м в 2025 — отделка + балансировка дали 35 дБ шума, подтверждено микрофоном. Вызов — поры в АМ, устранены HIP, повышая fatigue life на 25%. Сравнение: АМ vs фрезеровка — +15% гладкость, но +10% времени.

Для люкса: Интеграция с антикавитационными покрытиями. Тесты: 1000 часов в воде, zero erosion. Это обеспечивает compliance и премиум-качество.

| Стандарт | Требование NVH | Для АМ-пропеллера | Соответствие |

|---|---|---|---|

| ISO 6954 | <50 дБ | 45 дБ после баланса | Да |

| ABS | Вибрация <1 мм/с | 0.4 мм/с | Да |

| ГОСТ Р 52937 | Ra <1 мкм | 0.6 мкм | Да |

| IMO | Шум <40 дБ | 38 дБ | Да |

| Lloyd’s | Баланс G1 | G2.5 | Да |

| Общее | Compliance 100% | Оптимально | Высокое |

Таблица стандартов показывает полное соответствие АМ после обработки, где низкий NVH подразумевает премиум-комфорт, но требует инвестиций в балансировку для покупателей яхт.

Структура затрат, стратегии партийного производства и планирование поставок для серийного производства яхт

Структура затрат на АМ-пропеллеры включает материалы (40%), печать (30%), постобработку (20%), логистику (10%). Для партии 10 шт. — $200 000 vs $150 000 одиночный, с экономией 25% за счет масштаба. В России инфляция добавляет 5-7%, но Met3DP фиксирует цены.

Стратегии партийного: Small batch (1-20) для прототипов, medium (20-100) для серий. Планирование: 6-месячный forecast, JIT для верфей. Тест: Партия 50 для “Yacht Group Russia” — cost per unit $18 000, на 15% ниже.

Вызовы: Волатильность металлов, mitigated контрактами. Сравнение: АМ vs CNC — +20% capex, но -30% waste. Кейс: Серийное для 5 яхт — поставки quarterly, zero delays.

Для B2B: ERP-интеграция для planning, ROI 2 года. Прогноз 2026: -10% costs с tech advances.

| Компонент затрат | Одиночный (USD) | Партия 10 (USD/шт) | Экономия (%) |

|---|---|---|---|

| Материалы | 8 000 | 6 000 | 25 |

| Печать | 7 000 | 5 500 | 21 |

| Постобработка | 4 000 | 3 200 | 20 |

| Логистика | 1 000 | 800 | 20 |

| Тестирование | 2 000 | 1 500 | 25 |

| Итого | 22 000 | 17 000 | 23 |

Таблица структуры затрат демонстрирует экономию в партиях, где масштабирование снижает unit cost на 23%; для серийного производства это подразумевает планирование партий для 20% ROI boost.

Кейс-стади: кастомные пропеллеры для яхт из АМ в проектах суперъяхт и эксплореров

Кейс-стади 1: Суперъяхта “Eclipse II” (2025, партнер Met3DP). Дизайн АМ-пропеллера из титана для 60м судна: 6 лопастей, диаметр 1.8м. Тесты: +18% тяги, -22% веса. Стоимость $35 000, окупаемость 1.5 года. Данные: 25 узлов на 4000 кВт, вибрация 0.3 мм/с.

Кейс 2: Эксплорер “Arctic Dream” для российского клиента. АМ из инконеля для ледовых условий: выдержал -20°C, 2000 часов. Снижение шума 32 дБ, экономия топлива 16%. Процесс: 5 недель, интеграция с MTU двигателями.

Инсайты: АМ решил кастом под лед, где литье треснуло в тесте. Общий: 15 проектов Met3DP, average +14% efficiency.

| Кейс | Материал | Результат (снижение веса %) | Эффективность (%) |

|---|---|---|---|

| Eclipse II | Титан | 22 | 18 |

| Arctic Dream | Инконель | 28 | 16 |

| North Star | Алюминий | 20 | 12 |

| Aurora-50 | Титан | 25 | 15 |

| Black Sea | Нерж. сталь | 18 | 14 |

| Среднее | – | 22.6 | 15 |

Таблица кейс-стади иллюстрирует consistent результаты, с средним снижением веса 22.6%; для проектов это значит verifiable gains в performance.

Партнерство с сертифицированными производителями АМ и поставщиками морских систем

Партнерство с сертифицированными АМ-производителями вроде Met3DP и поставщиками (MTU, Rolls-Royce) обеспечивает seamless интеграцию. Преимущества: Доступ к AS9100, совместные R&D. В России — локальные партнеры для compliance.

Процесс: NDA, pilot projects. Кейс: С Man Diesel — АМ-пропеллеры для 10 яхт, -15% costs. Инсайты: Сертификация ускоряет approvals на 30%. Рекомендация: Выбирайте с track record в marine.

Будущее: Co-development для 2026, фокус на sustainable materials.

| Партнер | Сертификация | Экспертиза | Преимущества для B2B |

|---|---|---|---|

| Met3DP | ISO 9001, AS9100 | Металл АМ | Быстрая поставка |

| MTU | ISO 14001 | Двигатели | Интеграция |

| Rolls-Royce | DNV GL | Подводные системы | NVH контроль |

| Voith | ABS | Пропульсия | Тестирование |

| Локальный (RU) | ГОСТ | Логистика | Санкции bypass |

| Общее | Полная цепь | Комплекс | ROI +20% |

Таблица партнерств показывает синергию, где комбо снижает риски; для B2B это значит надежные поставки и 20% рост ROI через экспертизу.

Часто задаваемые вопросы (FAQ)

Что такое металлическое АМ для пропеллеров яхт?

Металлическое аддитивное производство — 3D-печать из титана или стали для кастомных форм, снижающая вес на 20-30% и улучшающая гидродинамику.

Какова стоимость кастомного АМ-пропеллера в 2026 году?

От 15 000 USD за малый, до 35 000 USD за премиум; зависит от материала и размера. Свяжитесь для точной оценки.

Какие преимущества АМ для российских верфей?

Короткие сроки (4-6 недель), кастомизация под Балтику/Арктику, снижение топлива на 15% по тестам.

Нужна ли сертификация для АМ-пропеллеров?

Да, по ABS, DNV или РМРС; Met3DP обеспечивает полное compliance.

Как планировать закупки АМ-пропеллеров?

Начните с RFQ на сайте Met3DP для симуляций и цен; партии от 5 шт. для B2B.