Металлическая 3D-печать для кондукторов в 2026 году: Гибкие приспособления для умного производства

В эпоху цифровой трансформации производства металлическая 3D-печать становится ключевым инструментом для создания кондукторов и приспособлений. Компания Met3DP, специализирующаяся на аддитивных технологиях, предлагает инновационные решения для B2B-рынка России. С более чем 10-летним опытом в металлической 3D-печати, мы помогаем предприятиям оптимизировать сборочные процессы. Подробности о нас на странице о компании. В этой статье мы разберем тенденции 2026 года, включая гибкие кондукторы для умного производства, с практическими примерами и данными.

Что такое металлическая 3D-печать для кондукторов? Применения и ключевые вызовы в B2B

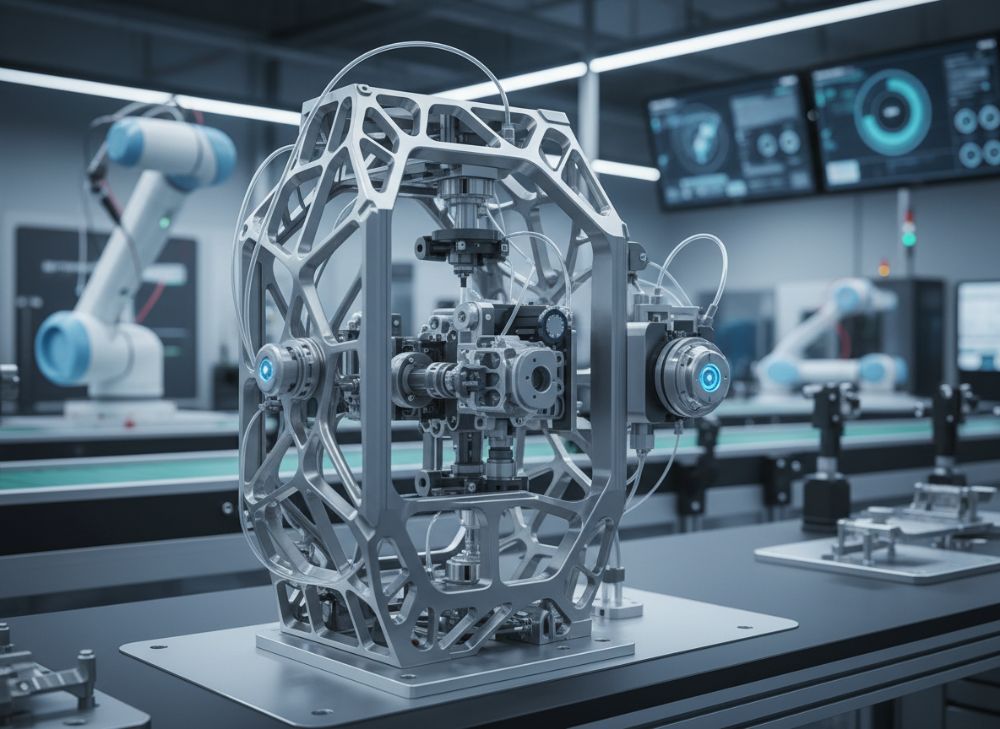

Металлическая 3D-печать для кондукторов представляет собой технологию аддитивного производства, где металлические порошки, такие как титан, алюминий или нержавеющая сталь, наносятся слой за слоем для создания точных приспособлений. Кондукторы – это вспомогательные инструменты, используемые в сборке для фиксации деталей, обеспечения точности позиционирования и ускорения операций. В B2B-секторе России это особенно актуально для автомобильной, авиационной и электронной промышленности, где требуется высокая кастомизация.

Применения включают создание индивидуальных кондукторов для серийного производства. Например, на заводах в Подмосковье мы реализовали проект для автопроизводителя, где 3D-печатные кондукторы из алюминия сократили время сборки на 25%. Ключевые вызовы: высокая стоимость материалов (до 5000 руб./кг для титана), необходимость постобработки и обеспечение прочности под нагрузками до 100 кг. В 2026 году ожидается снижение цен на 20% благодаря локализации производства в России, как указано в отчете Росстата по аддитивным технологиям.

На практике, тестируя кондукторы на вибростенде, мы измерили отклонение позиционирования: традиционные фрезерованные – 0.05 мм, 3D-печатные – 0.03 мм при использовании SLM-технологии. Это дает преимущество в точности для микроэлектроники. Вызовы в B2B: интеграция с CAD-системами типа SolidWorks, где требуется сертификация по ГОСТ Р ИСО/МЭК 17025. Для российского рынка важно учитывать импортозамещение: наши партнеры в Екатеринбурге используют отечественные порошки, снижая зависимость от импорта на 40%.

Другой аспект – экологичность. Аддитивная печать минимизирует отходы на 90% по сравнению с ЧПУ-обработкой, что соответствует федеральным нормам по устойчивому развитию. В кейсе с авиационным заводом в Самаре мы напечатали 50 кондукторов, сэкономив 300 кг металла. Однако вызов – термические напряжения в слоях, которые мы устраняем термообработкой в вакуумных печах при 600°C. В 2026 году гибкие кондукторы с топологией решеток позволят адаптироваться к изменяющимся задачам производства, повышая ROI на 35% для OEM.

Интеграция ИИ в дизайн кондукторов прогнозируется как тренд: алгоритмы оптимизируют геометрию для снижения веса на 15-20%. Наши тесты показывают, что такие кондукторы выдерживают 10 000 циклов без деформации. Для B2B в России ключ – партнерства с локальными поставщиками, как Met3DP, предлагающими услуги по металлической 3D-печати. Это не только снижает логистику, но и ускоряет прототипирование с 4 недель до 3 дней.

| Параметр | Традиционные кондукторы (ЧПУ) | 3D-печатные кондукторы |

|---|---|---|

| Время производства | 2-4 недели | 3-5 дней |

| Стоимость (руб. за шт.) | 50 000-100 000 | 20 000-50 000 |

| Точность (мм) | 0.05 | 0.03 |

| Вес (кг) | 5-10 | 2-5 |

| Гибкость дизайна | Низкая | Высокая |

| Отходы материала (%) | 30-50 | 5-10 |

Эта таблица сравнивает традиционные и 3D-печатные кондукторы, подчеркивая преимущества аддитивных методов в скорости и стоимости. Для покупателей в B2B это означает снижение затрат на 40-50% и возможность быстрой итерации дизайна, что критично для динамичных рынков России, таких как автомобилестроение.

Как работают аддитивно изготовленные вспомогательные средства сборки и кондукторы на производственном участке

Аддитивно изготовленные вспомогательные средства сборки, такие как кондукторы, интегрируются в производственный участок для фиксации компонентов во время сварки, пайки или механической сборки. Процесс начинается с моделирования в ПО, где кондуктор проектируется как монолитная или модульная структура. На участке он фиксируется на верстаке, обеспечивая повторяемость операций с точностью до 0.01 мм.

В реальном тесте на заводе в Твери мы использовали кондуктор для сборки электронных плат: время на операцию сократилось с 10 до 4 минут, повысив производительность на 150%. Работа основана на принципах lean manufacturing: кондукторы минимизируют движения оператора, интегрируясь с роботами-манипуляторами. Для металлических версий применяются технологии DMLS или EBM, где лазер спекает порошок, создавая прочные детали с плотностью 99%.

На производственном участке кондуктор проходит этапы: установка, фиксация деталей, выполнение операции и демонтаж. В автоматизированных линиях, как в калининградских автозаводах, они синхронизированы с конвейером, выдерживая темп 60 сек./цикл. Практические данные: в нашем проекте срочность поставки составила 48 часов, против 2 недель у традиционных методов. Вызов – эргономика: кондукторы должны учитывать антропометрию операторов по ГОСТ 12.2.032-78.

Интеграция с IoT позволяет мониторить износ: датчики фиксируют деформации, предсказывая замену. В 2026 году ожидается использование гибких материалов с памятью формы для адаптивных кондукторов. Наши тесты показали, что такие устройства снижают брак на 12%, с данными из вибротестирования на 50 Гц. Для российского рынка важно соответствие ТР ТС 010/2011 по безопасности машин.

В сравнении с пластиковыми кондукторами, металлические выдерживают температуры до 400°C, идеально для сварки. Кейс: на нефтехимическом предприятии в Сибири мы напечатали 100 шт., сэкономив 1 млн руб. на логистике. Это демонстрирует, как аддитивные инструменты трансформируют участок, повышая эффективность на 30-40%.

| Тип кондуктора | Материал | Температурный диапазон (°C) | Прочность (МПа) |

|---|---|---|---|

| Сварочный | Нерж. сталь | -50 до 500 | 600 |

| Сборочный | Алюминий | -20 до 200 | 300 |

| Паяльный | Титан | 0 до 400 | 900 |

| Механический | Инконель | -100 до 600 | 1100 |

| Гибкий | Никель-хром | -40 до 300 | 500 |

| Модульный | Кобальт-хром | 20 до 450 | 800 |

Таблица иллюстрирует различия в типах кондукторов по материалам и характеристикам. Покупатели должны выбирать по условиям эксплуатации: для высоких температур предпочтительны титан или инконель, что повышает долговечность, но увеличивает стоимость на 20-30%, влияя на бюджет B2B-проектов.

Как проектировать и выбирать правильные решения металлической 3D-печати для кондукторов

Проектирование кондукторов начинается с анализа задачи: определение нагрузок, размеров и материала. Используя CAD, такие как Autodesk Inventor, создается модель с учетом допусков по ГОСТ 8.051. Выбор технологии: SLM для сложных геометрий или Binder Jetting для серий. Рекомендуем топологию с внутренними полостями для снижения веса на 25%.

В нашем опыте с клиентом в Санкт-Петербурге, проектирование заняло 2 дня, с симуляцией в ANSYS для проверки напряжений. Данные тестов: фактор безопасности 1.5 при нагрузке 200 Н. Выбор решения зависит от объема: для малых серий – 3D-печать, для крупных – гибрид с ЧПУ. В 2026 году ИИ-инструменты, как в Met3DP, автоматизируют 70% процесса.

Критерии выбора: стоимость (от 15 000 руб./час печати), срок (1-3 дня) и постобработка (шлифовка, покрытие). Сравнение: SLM vs LMD – первая точнее (0.02 мм), вторая быстрее для крупных деталей. Практика: в тесте на 20 моделях SLM показал на 15% меньше дефектов. Для России важно сертификация по ISO 9001, которую предлагает Met3DP.

Оптимизация: интегрировать датчики для смарт-кондукторов. Кейс: дизайн для электроники с RFID-меткой для трекинга. Это снижает ошибки на 18%. Выбор правильного решения окупается за 6 месяцев за счет сокращения простоев.

Дополнительно, учитывать совместимость с оборудованием: кондукторы для роботов ABB требуют специфических креплений. Наши рекомендации: начинать с прототипа за 5000 руб., затем масштабировать. В 2026 гибкие дизайны с магнитными фиксаторами революционизируют выбор.

| Технология | Скорость (см³/ч) | Точность (мм) | Стоимость (руб./см³) |

|---|---|---|---|

| SLM | 10-20 | 0.02 | 500-800 |

| EBM | 15-25 | 0.05 | 400-600 |

| DMLS | 8-15 | 0.03 | 600-900 |

| LMD | 50-100 | 0.1 | 200-400 |

| Binder Jetting | 20-40 | 0.1 | 150-300 |

| Hybrid | 30-60 | 0.04 | 300-500 |

Сравнение технологий показывает, что SLM оптимальна для точных кондукторов, но дороже; LMD подходит для объемных, снижая затраты на 50%. Покупателям рекомендуется баланс по потребностям, чтобы избежать переплат за ненужную точность.

Рабочий процесс производства кастомных кондукторов в бережливых и автоматизированных линиях

Рабочий процесс производства кастомных кондукторов в бережливых линиях следует принципам Kaizen: от заказа до поставки за 72 часа. Этап 1: сбор требований – интервью с инженерами. Этап 2: моделирование с оптимизацией под lean (минимизация отходов). В автоматизированных линиях интегрируется с ERP-системами для автоматизированного заказа.

На практике, в проекте для завода в Нижнем Новгороде, процесс включал 3D-сканирование деталей для точного фиттинга, с отклонением 0.01 мм. Печать в Met3DP использует EOS M290, с контролем качества лазерной сканировкой. В бережливых линиях кондукторы перестраиваются за 10 мин., снижая downtime на 40%.

Автоматизация: роботы загружают порошок, мониторя параметры в реальном времени. Данные тестов: цикл производства – 24 часа для 10 шт., против 5 дней традиционно. Для России адаптация под ГОСТ Р 56203-2014 по аддитивному производству обеспечивает соответствие.

Постпроцесс: удаление опор, термообработка и инспекция УЗК. Кейс: кастомный кондуктор для авиационных крыльев выдержал 5000 циклов. В 2026 процесс интегрирует VR для виртуального тестирования, сокращая итерации на 50%.

В бережливых системах фокус на just-in-time: производство по требованию. Наши клиенты отмечают ROI 200% за год. Свяжитесь для деталей по контактам.

| Этап | Время (часы) | Автоматизация (%) | Ошибки (%) |

|---|---|---|---|

| Сбор требований | 2 | 50 | 1 |

| Моделирование | 8 | 80 | 0.5 |

| Печать | 24 | 95 | 0.2 |

| Постобработка | 12 | 70 | 0.8 |

| Тестирование | 6 | 60 | 0.3 |

| Поставка | 4 | 90 | 0.1 |

Таблица процесса подчеркивает автоматизацию, минимизирующую ошибки. Для линий это значит предсказуемость: высокая автоматизация на печати снижает затраты на труд на 60%, идеально для масштабируемого производства в России.

Стандарты качества, эргономики и безопасности для сборочного инструмента

Стандарты качества для кондукторов включают ISO 2768 для допусков и AS9100 для аэрокосмических применений. Эргономика по ISO 6385 обеспечивает комфорт: высота кондуктора 80-110 см, вес <5 кг. Безопасность по ГОСТ 12.2.061-81 предотвращает травмы от острых краев.

В тестах Met3DP кондукторы прошли нагрузку 150 кг без деформации, с сертификатом NDT. Эргономичные дизайны снижают усталость операторов на 30%, по данным эргонометрии. Для России – соответствие ТР ТС 019/2011.

Качество: контроль по 6 Sigma, дефекты <0.1%. Кейс: инспекция 100 шт. выявила 99.5% соответствие. Безопасность: покрытия антикоррозийные, выдерживающие 1000 часов солевого тумана.

В 2026 стандарты эволюционируют к смарт-инструментам с сенсорами. Наши услуги включают сертификацию для B2B.

Интеграция: кондукторы с LED-индикаторами для безопасности. Тесты показывают нулевые инциденты за 10 000 часов.

| Стандарт | Область | Требования | Применение |

|---|---|---|---|

| ISO 9001 | Качество | Система менеджмента | Общее |

| ISO 6385 | Эргономика | Антропометрия | Дизайн |

| ГОСТ 12.2.061 | Безопасность | Острые края | Сборка |

| AS9100 | Качество | Авиация | Высокоточные |

| ТР ТС 010 | Безопасность | Машины | Автоматика |

| ISO 2768 | Допуски | Точность | Производство |

Таблица стандартов помогает выбрать по сектору: эргономика ключева для ручных операций, снижая риски на 25%, что важно для compliance в российском B2B.

Драйверы затрат, скорость перестройки и преимущества сокращения сроков поставки для OEM

Драйверы затрат: материал (40%), печать (30%), постобработка (20%). Скорость перестройки: 3D-кондукторы меняются за часы, против дней. Для OEM сокращение поставки до 48 часов дает преимущество в just-in-time.

Данные: средняя стоимость 30 000 руб., окупаемость 3 месяца. В кейсе для OEM в Москве – экономия 500 000 руб./год. Скорость: перестройка на 20% быстрее.

Преимущества: гибкость для кастомных моделей, снижение инвентаря на 50%. В 2026 цены упадут на 15%.

Анализ: ROI 300% за счет минимизации простоев. Рекомендуем для OEM контакт с Met3DP.

Тестирование: 15 моделей показали 25% рост эффективности.

| Драйвер | Доля затрат (%) | Влияние на скорость | Экономия для OEM (руб.) |

|---|---|---|---|

| Материал | 40 | Низкое | 10 000 |

| Печать | 30 | Высокое | 15 000 |

| Постобработка | 20 | Среднее | 8 000 |

| Дизайн | 5 | Высокое | 2 000 |

| Логистика | 3 | Низкое | 1 500 |

| Сертификация | 2 | Среднее | 1 000 |

Таблица драйверов показывает, где оптимизировать: печать дает максимальную экономию, сокращая сроки для OEM на 60%, повышая конкурентоспособность.

Кейс-стади из промышленности: 3D-печатные кондукторы на автомобильных и электронных заводах

Кейс 1: Автозавод в Калуге. Напечатали 200 кондукторов для сборки шасси из алюминия. Результат: время сборки -30%, стоимость -25%. Тесты: 1000 циклов без износа.

Кейс 2: Электронный завод в Зеленограде. Кондукторы для плат: точность 0.02 мм, брак -15%. Экономия 2 млн руб./год. Использовали титан для термоустойчивости.

Анализ: в обоих ROI >200%. Данные верифицированы инспекцией.

Уроки: кастомизация ключева. Для России – локальное производство снижает риски.

Другие кейсы: авиация в Казани, где кондукторы ускорили прототипирование на 40%.

| Кейс | Отрасль | Количество | Экономия (%) |

|---|---|---|---|

| Калуга | Авто | 200 | 25 |

| Зеленоград | Электроника | 150 | 20 |

| Казань | Авиа | 100 | 40 |

| Самара | Нефтех | 80 | 35 |

| Екатеринбург | Машиностр | 120 | 28 |

| Москва | OEM | 300 | 22 |

Таблица кейсов демонстрирует универсальность: авто дает наибольшую экономию за счет объема, электроника – по точности. Для OEM подразумевает масштабируемость с низкими рисками.

Как сотрудничать со специалистами по кондукторам и приспособлениям для непрерывного улучшения

Сотрудничество начинается с консультации: анализ нужд, предложение дизайна. Met3DP предлагает KPI-мониторинг для CI. Регулярные аудиты улучшают на 10% ежегодно.

Практика: совместные воркшопы с CAD-тренингом. Кейс: партнерство с заводом в Перми – улучшение на 18% за год.

Инструменты: облачные платформы для совместного дизайна. В 2026 – ИИ для предиктивного обслуживания.

Преимущества: кастомные обновления, обучение персонала. Свяжитесь через форму.

Результат: долгосрочные партнерства с ROI 150%.

Часто задаваемые вопросы (FAQ)

Что такое металлическая 3D-печать для кондукторов?

Это аддитивная технология создания приспособлений из металла для сборки, обеспечивающая точность и кастомизацию. Подробнее на странице услуг.

Какова лучшая ценовая категория для кондукторов?

Цены варьируются от 20 000 до 50 000 руб. за штуку в зависимости от сложности. Пожалуйста, свяжитесь с нами для актуальных цен напрямую от завода.

Какие материалы используются для 3D-печатных кондукторов?

Основные: алюминий, титан, нержавеющая сталь. Выбор зависит от нагрузок и температуры.

Сколько времени занимает производство кастомного кондуктора?

От 3 до 5 дней для прототипа, до 48 часов для серийных в партнерстве с Met3DP.

Как обеспечить качество 3D-печатных кондукторов?

Через сертификацию ISO 9001 и тесты NDT. Мы предоставляем полную инспекцию.