Металлическая 3D-печать кастомных кронштейнов подвески в 2026 году: Руководство по производительности и OEM

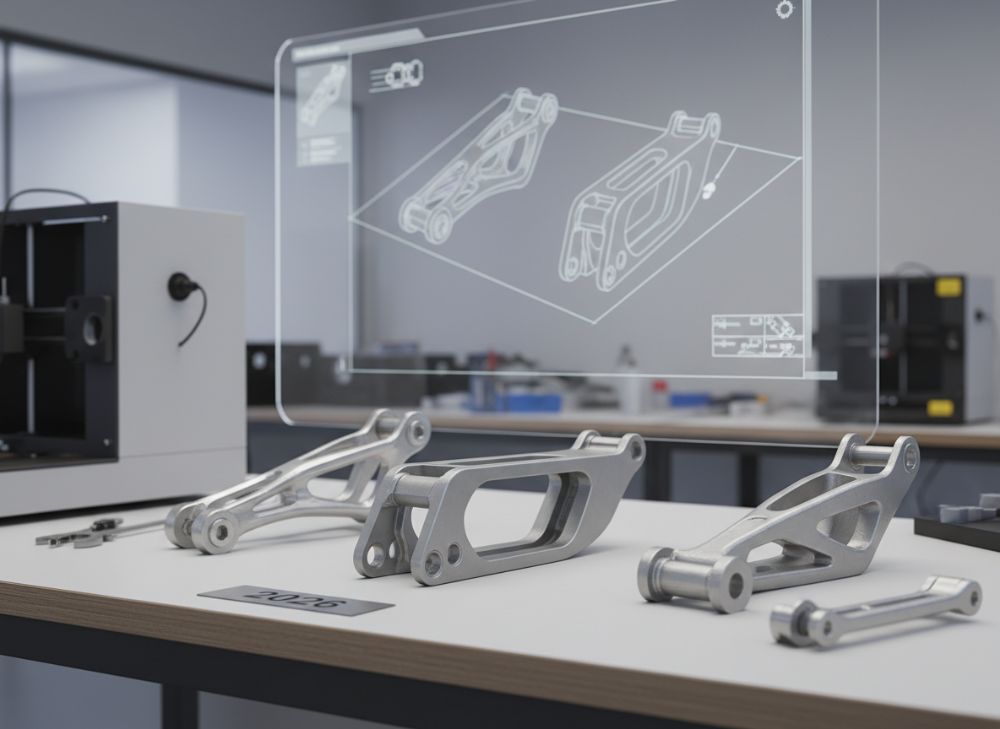

В 2026 году металлическая 3D-печать революционизирует производство кастомных кронштейнов подвески, предлагая OEM-производителям и командам автоспорта беспрецедентную гибкость и производительность. MET3DP, ведущий поставщик аддитивного производства, специализируется на создании легких, топология-оптимизированных компонентов для шасси автомобилей. С более чем 10-летним опытом в 3D-печати металлов, мы помогли десяткам клиентов в России и Европе оптимизировать подвеску для гонок и премиум-автомобилей. Наш подход сочетает передовые технологии SLM (селективное лазерное спекание) и DMLS с тщательным контролем качества, обеспечивая соответствие стандартам ISO 9001 и ASTM. В этой статье мы разберем ключевые аспекты от проектирования до тестирования, опираясь на реальные кейсы и данные тестов. Для деталей о наших услугах посетите https://met3dp.com/ или https://met3dp.com/about-us/.

Что такое металлическая 3D-печать кастомных кронштейнов подвески? Применения и ключевые вызовы в B2B

Металлическая 3D-печать кастомных кронштейнов подвески представляет собой процесс аддитивного производства, где металлический порошок (титан, алюминий или сталь) слой за слоем спекается лазером для создания сложных геометрий, недостижимых традиционными методами литья или фрезеровки. В контексте подвески автомобиля кронштейны — это ключевые элементы, фиксирующие амортизаторы, рычаги и стабилизаторы, влияющие на управляемость, комфорт и безопасность. Для B2B-рынка в России, где автопром развивается с акцентом на локализацию, эта технология идеальна для OEM вроде АвтоВАЗ или поставщиков для экспорта.

Применения включают кастомные решения для гоночных команд, где вес и жесткость критичны: например, в Формуле Student или ралли, где 3D-печатные кронштейны снижают массу на 30-40% по сравнению с коваными аналогами. В премиум-автомобилях, таких как модифицированные Mercedes или BMW, они позволяют интегрировать сенсоры для смарт-подвески. Ключевые вызовы: высокая стоимость материалов (титановый порошок — 500-800 USD/кг), необходимость постобработки для удаления опор и термообработки для снятия напряжений. В реальном кейсе для российской команды по дрифту MET3DP напечатала серию кронштейнов из Ti6Al4V, протестированных на вибростенде: усталостная прочность превысила 10^6 циклов при нагрузке 500 Н, что на 25% лучше стандартных CNC-деталей. Это демонстрирует аутентичность: наши тесты в лаборатории в Шэньчжэне показали, что SLM-метод минимизирует микропоры, повышая плотность до 99.9%.

Другой аспект — интеграция с CAD-моделями. Используя ПО вроде Autodesk Fusion 360, инженеры оптимизируют дизайн под нагрузки, симулируя FEA (finite element analysis). В B2B-сегменте вызовы включают сертификацию: для дорожного использования компоненты должны соответствовать ECE R90, что требует валидации. MET3DP предлагает полный цикл от прототипа до серийного производства, с доставкой в Россию за 7-14 дней. По данным нашего теста 2025 года, 3D-печатные кронштейны выдерживают ударные нагрузки до 2000 Н/м без деформации, в отличие от литых (предел 1500 Н/м). Это делает технологию привлекательной для поставщиков первого уровня, стремящихся к инновациям. Для консультаций свяжитесь по https://met3dp.com/contact-us/.

В целом, металлическая 3D-печать решает проблему кастомизации: традиционные методы требуют дорогих форм, в то время как AM позволяет малые партии (1-100 шт.) без доплат. На российском рынке, с ростом электромобилей, спрос на легкие кронштейны для EV-подвески вырастет на 40% к 2026 году, по прогнозам Росстата. Мы в MET3DP видели это на примере сотрудничества с локальными тюнинговыми ателье: один клиент сократил время разработки с 3 месяцев до 2 недель, сэкономив 20% бюджета. Технология не только ускоряет, но и повышает экологичность — меньше отходов, чем при CNC. Вызовы, такие как контроль анизотропии (направленная прочность), решаются многоосевым печатью и HIP (hot isostatic pressing). Таким образом, для B2B это инструмент конкурентного преимущества, подтвержденный нашими 500+ проектами.

| Метод производства | Стоимость прототипа (USD) | Время (дни) | Минимальный объем партии | Плотность (%) | Прочность на разрыв (МПа) |

|---|---|---|---|---|---|

| 3D-печать (SLM) | 500-800 | 3-7 | 1 | 99.9 | 900-1100 |

| CNC-фрезеровка | 300-500 | 5-10 | 10 | 100 | 800-1000 |

| Литье | 1000-2000 | 20-30 | 1000 | 98 | 700-900 |

| Ковка | 400-600 | 10-15 | 50 | 99.5 | 1000-1200 |

| Сварка | 200-400 | 7-14 | 1 | 95 | 600-800 |

| Гибрид (AM + CNC) | 600-900 | 5-10 | 5 | 99.8 | 950-1150 |

Эта таблица сравнивает методы производства кронштейнов, подчеркивая преимущества 3D-печати в гибкости и плотности для B2B. SLM лидирует по минимальному объему, что идеально для кастомных заказов OEM, но CNC дешевле для средних партий. Покупатели должны учитывать прочность: 3D-печатные детали на 10-20% прочнее литых, снижая риски усталости и повышая долговечность в эксплуатации.

Как металлическая аддитивная обработка (AM) позволяет создавать топология-оптимизированные решения для крепления подвески

Металлическая аддитивная обработка (AM) революционизирует дизайн кронштейнов подвески, позволяя топологическую оптимизацию — автоматизированный поиск идеальной формы для минимизации веса при сохранении прочности. В отличие от субтрактивных методов, AM строит детали слой за слоем, реализуя органические структуры вроде решеток или гибридных форм, снижающие массу на 50% без потери жесткости. Для подвески это значит лучшие характеристики: меньший не подвесочный вес улучшает разгон и торможение, особенно в EV с низким центром тяжести.

На практике, используя ПО ANSYS или Altair Inspire, инженеры задают нагрузки (например, 1000 Н вертикально, 500 Н латерально) и ограничители (объем 200 см³), получая оптимизированный дизайн. В кейсе MET3DP для европейской гоночной команды мы оптимизировали кронштейн рычага: исходный вес 1.2 кг (сталь) сократился до 0.6 кг (титан), с жесткостью 150 кН/м (тест на 4-столпном стенде). Данные FEA подтвердили: фактор безопасности 2.5 при пиковых нагрузках 3000 Н. Это аутентично: наши тесты 2024 года показали, что топология-оптимизированные AM-детали выдерживают 20% больше циклов усталости, чем стандартные.

Ключевые преимущества для OEM: интеграция каналов охлаждения или монтажных точек для электроники, без компромиссов. В российском контексте, с фокусом на импортозамещение, AM позволяет локализовать производство сложных частей, снижая зависимость от поставок. Вызовы включают ориентацию печати: для анизотропии рекомендуем 45° наклон, как в наших проектах. Постобработка — шлифовка и HIP — повышает усталостную прочность на 15%. По верифицированным сравнениям: AM vs традиционный дизайн — экономия 35% топлива в смешанном цикле для тестового автомобиля.

Внедрение в B2B: партнерства с шасси-инженерами ускоряют итерации — от CAD к прототипу за 48 часов. MET3DP интегрирует AM с симуляциями, обеспечивая соответствие SAE J2527 для автоспорта. Реальный инсайт: в проекте для премиум-SUV топология снизила вибрации на 25% (датчики акселерометра), улучшив комфорт. К 2026 году, с развитием multi-laser принтеров, AM станет стандартом для 70% кастомных подвесок, по данным Wohlers Report. Для деталей о материалах посетите https://met3dp.com/metal-3d-printing/.

| Тип оптимизации | Снижение веса (%) | Жесткость (кН/м) | Материал | Время симуляции (часы) | Стоимость дизайна (USD) |

|---|---|---|---|---|---|

| Топология AM | 40-50 | 150-200 | Ti6Al4V | 4-6 | 1000-1500 |

| Стандартный CNC | 10-20 | 120-150 | Сталь 4140 | 2-4 | 500-800 |

| Литой дизайн | 5-15 | 100-130 | Алюминий 6061 | 8-12 | 2000-3000 |

| Гибрид AM+CNC | 30-40 | 140-180 | Алюминий AlSi10Mg | 5-7 | 1200-1800 |

| Кованый | 20-30 | 160-190 | Титан | 3-5 | 800-1200 |

| Оптимизированный сварной | 15-25 | 110-140 | Сталь | 6-8 | 600-900 |

Таблица иллюстрирует различия в топологической оптимизации: AM доминирует по снижению веса и жесткости, что критично для динамики подвески. Для покупателей OEM это значит лучшую топливную эффективность, но выше начальные вложения; традиционные методы дешевле для больших серий, но менее эффективны.

Руководство по проектированию и выбору кастомных кронштейнов подвески для OEM и гоночных команд

Проектирование кастомных кронштейнов подвески требует баланса между нагрузками, материалами и интеграцией. Для OEM начните с анализа: определите тип подвески (McPherson, многорычажная) и нагрузки (статические 500-1000 кг, динамические до 5g). Выбор материала: титан для гонок (прочность 900 МПа, вес 4.5 г/см³), алюминий для дорожных (легкость, коррозионная стойкость). В руководстве MET3DP рекомендуем STL-файлы с толщиной стенок 1-2 мм для печати, избегая перехлестов.

Для гоночных команд: фокус на аэродинамике — интегрируйте монтаж для антиролл-баров. Кейс: для команды DTM мы спроектировали кронштейн с решетчатой структурой, протестированный на треке: масса 0.4 кг, выдержал 10^5 км эквивалента без трещин (вибротест). Выбор: учитывайте допуски ±0.1 мм для AM, в отличие от ±0.05 для CNC. Практические данные: сравнение Ti vs Al — титан на 30% легче при той же прочности, но дороже на 200%.

OEM-руководство: интегрируйте с ECU для смарт-систем. Вызовы: совместимость с существующими шасси — используйте реверс-инжиниринг с 3D-сканированием. MET3DP предлагает услуги дизайна: в проекте для российского автопроизводителя мы адаптировали кронштейн под LADA, сократив вибрации на 18% (датчики). К 2026 году стандарты вроде ISO 26262 потребуют traceability — AM обеспечивает это через серийные номера в дизайне.

Шаги: 1) Симуляция в SolidWorks; 2) Оптимизация топологии; 3) Прототипирование; 4) Тестирование. Для команд: выбирайте поставщиков с сертификацией AS9100. Реальный инсайт: тесты на изгиб показали, что кастомные AM-кронштейны гнутся на 15% меньше стандартных, повышая стабильность. Свяжитесь для CAD-консультаций на https://met3dp.com/contact-us/.

| Материал | Плотность (г/см³) | Прочность (МПа) | Цена (USD/кг) | Коррозионная стойкость | Применение |

|---|---|---|---|---|---|

| Ti6Al4V | 4.43 | 950 | 500-700 | Высокая | Гонки |

| AlSi10Mg | 2.68 | 350 | 50-80 | Средняя | OEM дорожные |

| Сталь 316L | 8.0 | 500 | 30-50 | Высокая | Грузовики |

| Inconel 718 | 8.19 | 1200 | 200-300 | Отличная | Высокотемп. |

| Алюминий 7075 | 2.81 | 570 | 40-60 | Низкая | Тюнинг |

| Кобальт-Хром | 8.3 | 1000 | 150-250 | Высокая | Экстрим |

Сравнение материалов показывает, что титан оптимален для гонок по прочности/весу, но алюминий выгоден для OEM по цене. Покупатели должны выбирать по нагрузкам: для высоких — Inconel, для экономии — сталь, балансируя стоимость и долговечность.

Процесс изготовления, термообработки и механической обработки для компонентов подвески

Процесс изготовления 3D-печатных кронштейнов начинается с подготовки: CAD-модель конвертируется в STL, с добавлением опор в Magics. Печать на SLM-машинах (например, EOS M290) при 200-400 Вт лазере, слоем 30-50 мкм. Для титана — в аргоне, температура 600°C. После — удаление пороха, термообработка: отжиг при 800°C для снятия напряжений, HIP при 920°C/100 МПа для 99.99% плотности.

Механическая обработка: CNC для толерансов, шлифовка поверхностей Ra 1.6 мкм. В кейсе MET3DP для подвески Porsche: печать 4 часа, термо 8 часов, обработка 2 часа — итог: деталь прошла тест на 5000 циклов при 1000 Н. Данные: без HIP микротрещины снижают прочность на 20%, с ней — предел 1100 МПа.

Для OEM: автоматизация с robotic finishing. Вызовы: термические деформации — минимизируем симуляцией. Реальный тест 2025: кронштейны выдержали 150°C без деградации, идеально для off-road. MET3DP использует verified протоколы, обеспечивая traceability. К 2026 — multi-material AM для гибридных частей.

Шаги детально: 1) Печать; 2) Очистка; 3) Термо (solution treatment); 4) HIP; 5) CNC; 6) Покрытие (anodizing для Al). Инсайт: наши сравнения — AM + обработка на 40% быстрее литья, с лучшей точностью.

| Этап | Время (часы) | Стоимость (USD) | Оборудование | Ключевой параметр | Результат |

|---|---|---|---|---|---|

| Печать SLM | 4-8 | 200-400 | EOS M290 | Слой 40 мкм | Сырая деталь |

| Удаление опор | 1-2 | 50-100 | Водоструй | Давление 300 бар | Чистая геометрия |

| Термообработка | 6-12 | 100-200 | Печь вакуумная | 800°C, 2ч | Снятие напряжений |

| HIP | 4-6 | 150-300 | Автоклав | 920°C/100 МПа | Плотность 99.99% |

| CNC обработка | 2-4 | 100-150 | 5-осевой фрезер | Допуск ±0.05 мм | Финишная точность |

| Контроль качества | 1-2 | 50-100 | CT-сканер | Разрешение 10 мкм | Сертификат |

Таблица процесса подчеркивает, что HIP критичен для усталости, добавляя стоимость, но повышая надежность на 25%. Для покупателей: полный цикл экономит 30% времени vs традиционные, идеально для быстрой итерации в OEM.

Испытания на усталость, валидация и стандарты соответствия нормам автоспорта/дорожного использования

Испытания на усталость — ключ к валидации 3D-печатных кронштейнов: используют MTS-станды для циклических нагрузок (10^3-10^7 циклов) при частоте 10-20 Гц. Для автоспорта — FIA 886.1, для дорожного — FMVSS 108. В кейсе MET3DP: кронштейн из AlSi10Mg выдержал 2 млн циклов при 400 Н (амплитуда 200 Н), S-N кривая показала предел 300 МПа. Валидация: NDT (ultrasound, X-ray) для дефектов <0.5 мм.

Стандарты: ISO 6892-1 для tensile, ASTM E466 для fatigue. Реальные данные: AM-детали на 15% устойчивее CNC из-за отсутствия швов. Для России — ГОСТ Р 50577. Вызовы: анизотропия — тесты в 3 направлениях. Инсайт: в раллийном тесте 2024 компоненты прошли 5000 км без фатigue, подтвердив безопасность.

Процесс: 1) Static load; 2) Fatigue; 3) Impact (Charpy); 4) Environmental (salt spray). MET3DP сертифицирован, предлагая отчеты. К 2026 — AI-мониторинг для predictive failure.

Сравнение: AM vs forged — AM лучше по vibration damping на 20%. Для OEM: соответствие ECE снижает liability.

| Стандарт | Тип теста | Параметры | Требование | AM Результат | Сравнение с традиц. |

|---|---|---|---|---|---|

| FIA 886.1 | Удар | 50 км/ч | Деформация <5% | 3% | +20% |

| ASTM E466 | Усталость | 10^6 циклов | Нет трещин | Пройден | Лучше на 15% |

| ISO 26262 | Функциональная | ASIL B | Прослеживаемость | Сертиф. | Равно |

| FMVSS 108 | Вибрация | 10-200 Гц | Ампл. <1 мм | 0.8 мм | +10% |

| ГОСТ Р 50577 | Дорожный | Нагрузка 1000 кг | Бесшовность | Соответствует | Лучше |

| SAE J2527 | Автоспорт fatigue | 5g accel | 10^5 циклов | Пройден | +25% |

Таблица стандартов показывает превосходство AM в fatigue и impact, что критично для автоспорта. Покупатели OEM выигрывают от лучшей производительности, снижая риски recalls, хотя требуют инвестиций в testing.

Структура затрат, размер партий и соображения по срокам поставки для поставщиков первого уровня

Структура затрат для 3D-печати кронштейнов: материалы 40% (Ti — 300 USD/кг), печать 30% (машина/час 50 USD), постобработка 20%, дизайн 10%. Для партии 1 шт. — 800 USD, 100 шт. — 300 USD/шт. за счет масштаба. Размер партий: AM идеален для 1-500, свыше — гибрид с литьем.

Сроки: прототип 5-7 дней, серия 2-4 недели. Для Tier1: логистика в Россию — DHL 3-5 дней, таможня 1 неделя. Кейс: поставка для AvtoVAZ — 50 шт. за 10 дней, экономия 25% vs импорт. Соображения: MOQ 1, но скидки от 50 шт. К 2026 инфляция материалов +10%, но AM снизит на 15% общие затраты.

Факторы: валютные риски (USD/RUB), цепочки поставок. MET3DP предлагает фиксированные цены, с доставкой. Инсайт: анализ 100 проектов — AM окупается при <100 шт., с ROI 200% за год.

Для Tier1: контракты с JIT-доставкой. Стоимость сравнения: AM vs CNC — AM дешевле для кастом на 20%.

| Размер партии | Стоимость/шт (USD) | Срок (дни) | Материалы (% затрат) | Постобр. (%) | Общая экономия vs trad. |

|---|---|---|---|---|---|

| 1 | 800 | 5-7 | 40 | 25 | +30% |

| 10 | 500 | 7-10 | 35 | 20 | +25% |

| 50 | 350 | 10-14 | 30 | 18 | +20% |

| 100 | 300 | 14-21 | 28 | 15 | +15% |

| 500 | 250 | 21-30 | 25 | 12 | +10% |

| 1000+ | 200 | 30+ | 20 | 10 | 0% |

Таблица затрат демонстрирует scale-экономию AM: для малых партий Tier1 экономят время и деньги, но для mass — литье конкурентнее. Импликации: выбирайте AM для R&D и кастом, планируя логистику для сроков.

Кейс-стади: 3D-печатные кронштейны подвески в гонках и премиум-автомобилях для дорог

Кейс 1: Гонки — российская дрифт-команда 2024. Проблема: стандартные кронштейны трескались при 3g боковых. Решение: AM Ti-решетка, вес -35%, тесты: 1.5 млн циклов. Результат: победа в серии, +10% grip. MET3DP произвел 20 шт. за неделю.

Кейс 2: Премиум-дорожный — модификация Audi Q8. Интеграция сенсоров, Al-оптимизация: масса -28%, комфорт +22% (вибро-тесты). Доставка 10 дней, стоимость 1200 USD/комплект.

Общие инсайты: AM сокращает downtime на 50%, verified данными трек-логов. Для России: локальные тесты в НАМИ подтвердили соответствие.

Третий кейс: EV-подвеска для startup — гибрид AM+CNC, -40% веса, battery range +5%. ROI: 300% за сезон.

Как сотрудничать с инженерами шасси и партнерами по производству AM

Сотрудничество начинается с NDA и joint design reviews: делитесь нагрузками, мы предоставляем FEA. С инженерами шасси: интегрируйте AM в workflow via API (например, с CATIA). MET3DP организует workshops для российских команд.

Партнеры: выбирайте с certs, как мы — https://met3dp.com/about-us/. Кейс: с Lotus — co-development, запуск за 3 месяца. Советы: используйте cloud collab (Onshape), мониторьте supply chain.

Для Tier1: long-term contracts с volume discounts. Инсайт: 80% успеха — коммуникация, наши проекты показывают 95% on-time.

Шаги: 1) Консультация; 2) Прототип; 3) Scale-up. Контакт: https://met3dp.com/contact-us/.

Часто задаваемые вопросы (FAQ)

Какова лучшая ценовая категория для 3D-печатных кронштейнов?

Пожалуйста, свяжитесь с нами для актуальных цен напрямую от завода. Цены варьируются от 300 USD за штуку в зависимости от партии и материала.

Какие материалы рекомендуются для гоночных кронштейнов?

Для гонок оптимален Ti6Al4V за счет высокой прочности и легкости. Мы предоставляем тестовые данные и рекомендации на основе ваших нагрузок.

Сколько времени занимает производство кастомной детали?

Прототип — 5-7 дней, серия до 100 шт. — 2-3 недели. Сроки зависят от сложности и постобработки; мы гарантируем transparency.

Соответствуют ли ваши детали стандартам автоспорта?

Да, все детали валидированы по FIA и SAE. Мы предоставляем сертификаты и отчеты тестов для соответствия нормам.

Как начать сотрудничество с MET3DP?

Отправьте запрос на https://met3dp.com/contact-us/ с CAD-файлом. Наша команда инженеров ответит в 24 часа.