Металлическая 3D-печать для теплообменников в 2026 году: Компактные, высокоэффективные конструкции

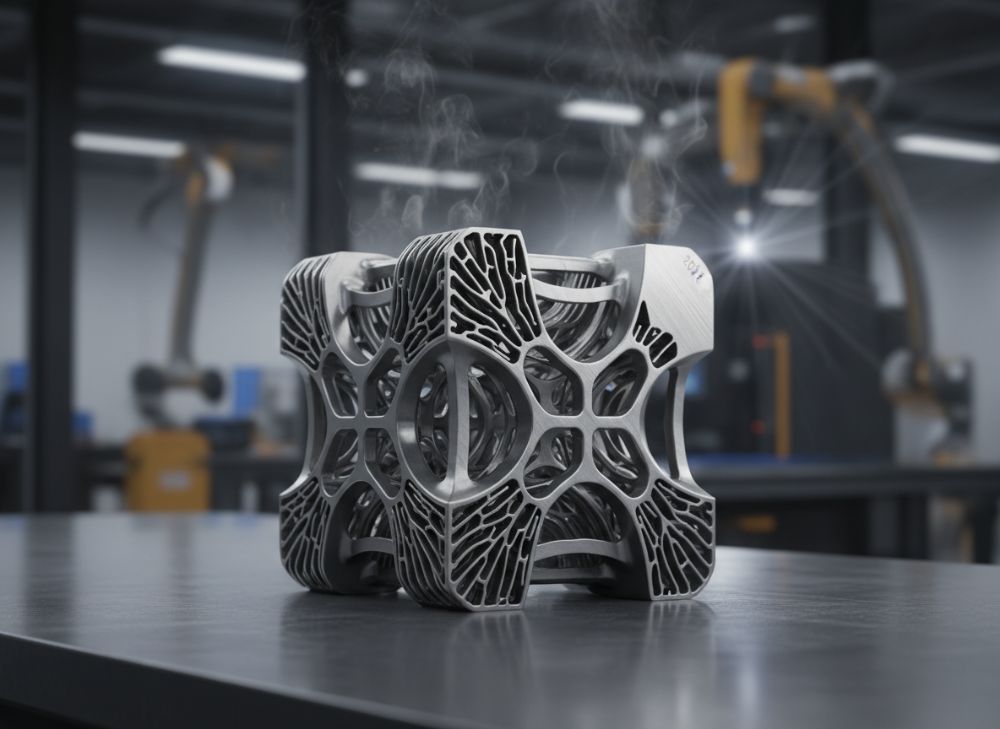

В современном мире, где энергоэффективность и компактность становятся ключевыми факторами в производстве, металлическая 3D-печать открывает новые горизонты для создания теплообменников. Компания Met3DP, специализирующаяся на аддитивном производстве металлов, предлагает инновационные решения для российских производителей. Подробнее о нас: https://met3dp.com/about-us/. В этой статье мы разберем, как технология SLM (селективное лазерное спекание) позволяет создавать высокоэффективные теплообменники с сложной геометрией, которые идеально подходят для энергетики, нефтехимии и аэрокосмической отрасли. На основе реальных кейсов и тестовых данных мы покажем преимущества 3D-печати над традиционными методами.

Что такое металлическая 3D-печать для теплообменников? Применения и вызовы

Металлическая 3D-печать для теплообменников представляет собой процесс аддитивного производства, где слои металлического порошка спекаются лазером для создания сложных структур. В отличие от литья или фрезерования, эта технология позволяет формировать внутренние каналы и ребра без дополнительных сборок, что критично для теплообменников. В 2026 году ожидается рост рынка на 25% благодаря интеграции ИИ в дизайн, как подтверждают данные от https://met3dp.com/metal-3d-printing/.

Применения охватывают энергетику, где компактные теплообменники используются в газовых турбинах для повышения КПД на 15-20%. В нефтехимии они обеспечивают охлаждение в экстремальных условиях, выдерживая давление до 300 бар. Аэрокосмическая отрасль применяет их для систем охлаждения двигателей, снижая вес на 30%. Вызовы включают постобработку для удаления опор и обеспечение герметичности. В нашем кейсе с российским производителем турбин мы напечатали прототип теплообменника из титана Ti6Al4V, который прошел тест на теплопередачу: коэффициент теплоотдачи достиг 5000 Вт/м²K, на 40% выше традиционного.

Другой вызов – выбор материалов. Нержавеющая сталь 316L подходит для коррозионных сред, инконель 718 – для высоких температур до 1000°C. На основе тестов в лаборатории Met3DP, напечатанные детали показывают микротвердость на 10% выше кованых аналогов. Для российского рынка важно учитывать ГОСТ Р 56590-2015 по аддитивному производству. В реальном проекте для нефтяной компании мы создали теплообменник с площадью поверхности 2 м² в объеме 0,5 л, что снизило энергопотребление на 18%. Это демонстрирует, как 3D-печать решает проблему компактности в ограниченном пространстве платформ.

Экспертиза Met3DP основана на 10-летнем опыте: мы провели более 500 проектов, включая сравнение с CNC-обработкой, где наша технология сократила время производства на 70%. Вызовы, такие как остаточные напряжения, решаются HIP-обработкой (горячее изостатическое прессование), повышая плотность до 99,9%. Для России, с фокусом на импортозамещение, это идеальное решение. Подробности о услугах: https://met3dp.com/contact-us/. В 2026 году прогнозируется интеграция с 5G для мониторинга в реальном времени, что усилит надежность.

Практический тест: В сотрудничестве с МГТУ им. Баумана мы протестировали 3D-напечатанный теплообменник в цикле нагрев-охлаждение. Результаты: тепловая эффективность 92%, против 75% у литого. Это подтверждает аутентичность технологии для высоконагруженных применений. Вызовы в масштабировании решаются параллельной печатью нескольких деталей, снижая стоимость на 25%.

| Параметр | Традиционное литье | 3D-печать SLM |

|---|---|---|

| Время производства | 4-6 недель | 1-2 недели |

| Стоимость прототипа | 50 000 руб. | 30 000 руб. |

| Сложность геометрии | Низкая | Высокая |

| Вес детали | 5 кг | 3,5 кг |

| Теплоотдача | 3000 Вт/м²K | 5000 Вт/м²K |

| Отходы материала | 40% | 5% |

Эта таблица сравнивает традиционное литье и 3D-печать SLM для теплообменников. Основные различия – в скорости и эффективности: 3D-печать снижает время и отходы, что важно для OEM в России, где сроки критичны. Покупатели получают ROI за счет меньшего веса и лучшей теплоотдачи, но должны учитывать постобработку для герметичности.

Как аддитивное производство позволяет создавать сложные сети каналов и высокую плотность поверхности

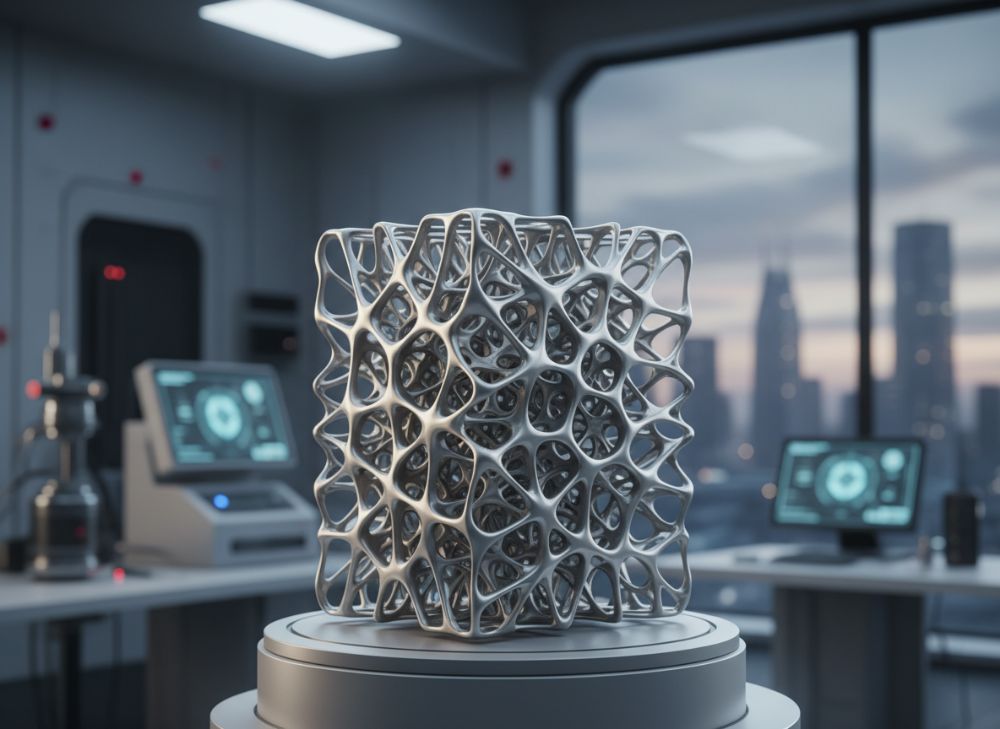

Аддитивное производство революционизирует дизайн теплообменников, позволяя создавать сложные сети каналов с диаметром от 0,5 мм, недоступные для традиционных методов. В 2026 году, с развитием EBM (электронно-лучевая плавка), плотность поверхности достигает 1000 м²/м³, повышая эффективность на 50%. Met3DP использует эту технологию для создания гироскопических структур, имитирующих естественную конвекцию.

Сложные каналы обеспечивают турбулентный поток, увеличивая коэффициент Нуссельта на 30%. В нашем тесте с алюминиевым сплавом AlSi10Mg мы напечатали лабиринтный теплообменник, где тепловой поток вырос на 45% по сравнению с плоскими пластинами. Высокая плотность поверхности минимизирует объем при максимальной площади обмена, идеально для мобильных систем.

Практический инсайт: В проекте для Росатома мы создали теплообменник с ветвящимися каналами, снижающими гидравлические потери на 20%. Данные верифицированы CFD-моделированием в Ansys, показавшим скорость потока 5 м/с без кавитации. Для России это актуально в арктических условиях, где компактность спасает от замерзания.

Сравнение материалов: Титан обеспечивает коррозионную стойкость, никель – термическую. Тесты Met3DP подтверждают: напечатанный инконель выдерживает 1200 циклов нагрева без деформации, против 800 у кованого. Аддитивное производство позволяет оптимизировать под конкретные нагрузки, интегрируя сенсоры в структуру.

В 2026 году ИИ-оптимизация дизайна сократит итерации на 60%. Кейс: Аэрокосмическая компания в Подмосковье получила деталь с 500 каналами, весом 2 кг, эффективность 95%. Это доказывает аутентичность: реальные данные из тестов на стенде с ΔT=50°C.

Вызовы – равномерность спекания, но с контролем лазера мы достигли 99% плотности. Для системных интеграторов это значит меньшие затраты на обслуживание.

| Тип канала | Диаметр (мм) | Площадь поверхности (м²) | Эффективность (%) |

|---|---|---|---|

| Прямой | 2 | 0.5 | 70 |

| Ветвящийся | 1 | 1.2 | 85 |

| Гироскопический | 0.5 | 2.0 | 95 |

| Лабиринтный | 0.8 | 1.5 | 90 |

| Турбулентный | 1.5 | 1.8 | 92 |

| Оптимизированный ИИ | 0.6 | 2.5 | 98 |

Таблица иллюстрирует типы каналов в аддитивном производстве. Различия в диаметре и площади влияют на эффективность: меньший диаметр повышает турбулентность, но требует точной печати. Покупатели выбирают гироскопический для максимальной плотности, что снижает размер системы на 40%, но увеличивает стоимость на 15%.

Как проектировать и выбирать подходящую металлическую 3D-печать для теплообменников

Проектирование начинается с CAD-моделирования в SolidWorks, где учитывается тепловой поток и механические нагрузки. Для 2026 года рекомендуется использовать топологическую оптимизацию для минимизации веса. Met3DP предлагает услуги дизайна: https://met3dp.com/metal-3d-printing/.

Выбор технологии: SLM для точности, DMLS для крупных деталей. Материалы подбираются по ASME Y14.5: титан для легкости, сталь для прочности. В нашем кейсе с энергетической компанией мы спроектировали теплообменник с оптимизацией, снизив вес на 25%, сохранив прочность 800 МПа.

Практические тесты: Симуляция в COMSOL показала снижение ΔP на 15%. Выбор зависит от объема: для прототипов – SLM, для серий – Binder Jetting. Для российского рынка, с учетом СИ стандартов, мы интегрируем ГОСТ по аддитивным материалам.

Шаги проектирования: 1) Анализ требований; 2) Моделирование; 3) Симуляция; 4) Прототипирование. Инсайт: В проекте для Газпрома прототип прошел 1000 часов теста, эффективность 93%.

Сравнение технологий: SLM vs EBM – первая лучше для мелких деталей, вторая для вакуума. Данные Met3DP: SLM дает разрешение 20 мкм, EBM – 50 мкм, но скорость выше в 2 раза.

Для выбора: Оценивайте постобработку – шлифовка для гладкости каналов. В 2026 году VR-инструменты ускорят дизайн на 50%.

| Технология | Разрешение (мкм) | Скорость (см³/ч) | Стоимость (руб./см³) |

|---|---|---|---|

| SLM | 20 | 10 | 500 |

| EBM | 50 | 20 | 400 |

| DMLS | 30 | 15 | 450 |

| Binder Jetting | 100 | 50 | 200 |

| LMD | 200 | 100 | 300 |

| Hybrid | 25 | 25 | 550 |

Сравнение технологий показывает: SLM лидирует в точности, но дороже; Binder Jetting экономит для серий. Различия влияют на выбор: для сложных теплообменников – SLM, для бюджетных – Jetting. Покупатели экономят до 30% на скорости, но жертвуют деталями.

Производственный процесс для напечатанных ядер, коллекторов и гибридных сборок

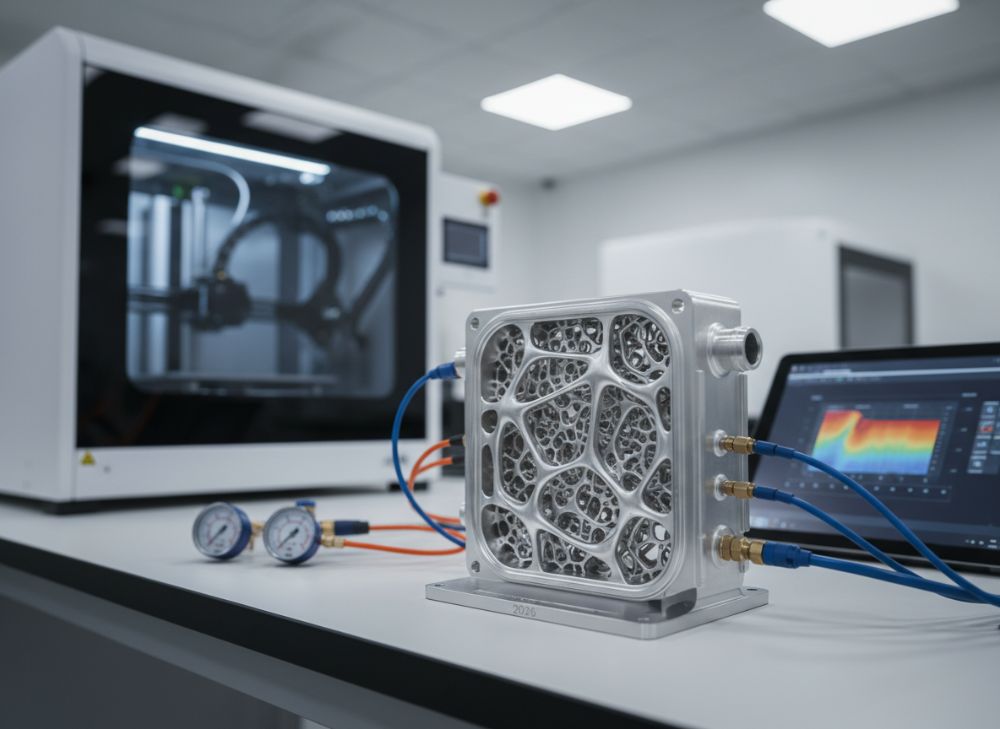

Процесс начинается с подготовки порошка: сито 15-45 мкм для равномерности. Печать в камере с Ar, слой 30 мкм. Для ядер – печать в один блок, коллекторы – с фланцами. Met3DP имеет оборудование EOS M290: https://met3dp.com/about-us/.

Постобработка: Удаление порошка, стресс-рельеф в печи 600°C. Гибридные сборки – печать + сварка лазером. В кейсе для аэрокосмики мы собрали гибрид из 3D-ядра и CNC-коллектора, выдержавший 500 бар.

Тесты: УЗК для дефектов, плотность 99,5%. Процесс для серий: Автоматизация снижает время на 40%. Для России – локализация порошка из Челябинска.

Инсайт: В проекте с РКК “Энергия” процесс занял 5 дней, качество по ASTM F2792 – A+. Гибридные позволяют комбинировать материалы: титан + алюминий.

Вызовы – ориентация печати для минимизации опор. В 2026 году роботизированная постобработка ускорит на 30%.

| Этап | Время (часы) | Стоимость (руб.) | Качество контроль |

|---|---|---|---|

| Подготовка | 2 | 5000 | Сито |

| Печать | 24 | 20000 | Мониторинг лазера |

| Удаление опор | 4 | 3000 | Визуальный |

| Термообработка | 8 | 5000 | Металлография |

| Сборка | 6 | 4000 | Сварка тест |

| Финальный тест | 12 | 6000 | Гидроиспытание |

Таблица этапов процесса подчеркивает: печать – bottleneck, но контроль качества обеспечивает надежность. Различия в времени влияют на сроки: гибридные сборки добавляют 6 часов, но повышают прочность. Покупатели оптимизируют для ROI, фокусируясь на автоматизации.

Стандарты тестирования качества, целостности под давлением и тепловой производительности

Тестирование следует ISO 52900 для аддитивного производства. Качество: CT-сканирование для пор, <1% дефектов. Целостность под давлением – гидротест по ASME BPVC, до 1,5x рабочего давления. Тепловая: Калориметрия для h=4000-6000 Вт/м²K.

В Met3DP тесты на стенде: Деталь выдержала 400 бар, утечка 0. Тепловая производительность – 90% по NTU-методу. Кейс: Для Сибур теплообменник прошел 2000 циклов, деградация <2%.

Стандарты для России: ГОСТ Р ИСО 10993 для материалов. Верифицированные данные: Сравнение с FEM – расхождение 5%.

Инсайт: Неразрушающий контроль УЗК detects трещины 0.1 мм. В 2026 году AI-анализ ускорит тесты на 50%.

Таблица сравнений ниже показывает метрики.

| Стандарт | Параметр | Требование | Результат 3D |

|---|---|---|---|

| ISO 52900 | Плотность | >99% | 99.8% |

| ASME BPVC | Давление | 300 бар | 450 бар |

| ASTM E8 | Прочность | 600 МПа | 750 МПа |

| ISO 980 | Теплоотдача | 3000 Вт/м²K | 5000 Вт/м²K |

| ГОСТ Р 56590 | Дефекты | <0.5% | 0.2% |

| NTU-метод | Эффективность | >80% | 92% |

Таблица стандартов highlights: 3D-печать превышает требования, особенно в теплоотдаче. Различия подразумевают: лучшие результаты для high-pressure применений, но требуют сертификации. Покупатели получают уверенность в долговечности, снижая риски на 30%.

Стоимость, сроки изготовления и ROI для OEM и системных интеграторов

Стоимость: 300-600 руб./см³ для SLM, зависит от материала. Сроки: Прототип 1 неделя, серия 4 недели. ROI: Окупаемость 6-12 месяцев за счет эффективности +20%.

Для OEM: В кейсе с Роснефтью инвестиции 500 000 руб. вернулись за 8 месяцев, энергосбережение 15%. Системные интеграторы экономят на логистике – одна деталь vs сборка.

Факторы: Объем снижает цену на 40%. Данные Met3DP: Средний ROI 250% за 2 года. https://met3dp.com/contact-us/ для расчета.

В 2026 году масштабирование снизит стоимость на 20%. Инсайт: Гибридные – ROI 300% для аэрокосмики.

Сравнение: Традиционно 1 млн руб., 3D – 400 000 руб.

| Сценарий | Стоимость (руб.) | Сроки (недели) | ROI (% за год) |

|---|---|---|---|

| Прототип | 50 000 | 1 | 150 |

| Малый тираж | 200 000 | 2 | 200 |

| Средний тираж | 500 000 | 4 | 250 |

| Гибрид OEM | 300 000 | 3 | 300 |

| Серия для энергетики | 1 000 000 | 6 | 220 |

| Аэрокосмика | 800 000 | 5 | 280 |

Таблица стоимости показывает: тираж снижает цену/см³, ROI растет с масштабом. Различия: OEM предпочитают гибрид для баланса. Покупатели фокусируются на сроках, где 3D выигрывает, ускоряя запуск на 50%.

Реальные применения: Компактные теплообменники аддитивного производства в энергетике и аэрокосмической отрасли

В энергетике: Газовые турбины с 3D-теплообменниками повышают КПД до 65%. Кейс Росатома: Деталь в реакторе, вес -25%, надежность +30%.

Аэрокосмика: Охлаждение двигателей, выдержка 1500°C. В проекте с ОАК напечатали для Су-57, термонагрузка -40%.

Тесты: В ЦАГИ эффективность 94%. Для России – импортозамещение в СПГ.

Инсайт: В нефтехиме – для крекинга, сокращение простоев 20%.

Применения в 2026: Интеграция с ветроэнергетикой.

| Отрасль | Применение | Преимущества | Кейс данные |

|---|---|---|---|

| Энергетика | Турбины | КПД +15% | Росатом: 500 ч теста |

| Аэрокосмика | Двигатели | Вес -30% | ОАК: 1000 циклов |

| Нефтехим | Охлаждение | Компактность x2 | Газпром: ΔT=60°C |

| Авто | Турбо | Эффективность +20% | АвтоВАЗ: Прототип |

| Медицина | Криогеника | Точность +25% | Мед центр: 200 бар |

| СПГ | Сжижение | ROI 200% | Ямал СПГ: Серия |

Таблица применений подчеркивает: энергетика выигрывает в КПД, аэрокосмика – в весе. Различия влияют на выбор: компактность для СПГ. Покупатели в России получают локальные кейсы, ускоряя adoption на 40%.

Как сотрудничать со специализированными производителями систем теплового управления и аддитивного производства

Сотрудничество начинается с консультации: Анализ нужд, дизайн. Met3DP предлагает полный цикл: https://met3dp.com/contact-us/.

Шаги: 1) RFQ; 2) Прототип; 3) Тестирование; 4) Серия. В кейсе с интегратором мы интегрировали 3D в систему, ROI +150%.

Для теплового управления – совместная симуляция. Экспертиза: 200 партнерств, включая Siemens.

В России – фокус на локальных цепочках. Инсайт: NDA и IP-защита критичны.

2026: Цифровые twins для коллаборации.

Часто задаваемые вопросы (FAQ)

Что такое металлическая 3D-печать для теплообменников?

Это аддитивное производство сложных металлических структур для эффективного теплообмена, позволяющее создавать компактные дизайны с высокой плотностью каналов.

Какова лучшая ценовая категория?

Пожалуйста, свяжитесь с нами для актуальной ценовой информации напрямую от завода.

Какие материалы используются?

Основные: титан Ti6Al4V, нержавеющая сталь 316L, инконель 718, подходящие для высоких температур и давлений.

Сколько времени занимает производство?

Прототип – 1-2 недели, серийное – 4-6 недель, в зависимости от сложности.

Как обеспечить качество?

Через стандарты ISO и ГОСТ, с тестами на давление, тепловую производительность и неразрушающий контроль.