Metall 3D-trycktillverkare i 2026: Från prototyp till serietillverkning

I en tid där tillverkningstekniken utvecklas snabbt spelar metall 3D-tryck en central roll för innovation inom svensk industri. Som ledande aktör i sektorn erbjuder MET3DP skräddarsydda lösningar för B2B-kunder. Företaget, grundat med fokus på avancerad additiv tillverkning, har vuxit till en pålitlig partner för OEM- och Tier-1-leverantörer. Med faciliteter som kombinerar toppmodern utrustning och expertis inom metall AM (Additive Manufacturing), hjälper MET3DP kunder att optimera sina produktionsprocesser. Besök vår om oss-sida för mer information om vårt team och historia.

Vad är en metall 3D-trycktillverkare? Applikationer och nyckeltillämpningar i B2B

En metall 3D-trycktillverkare är en specialist inom additiv tillverkning som använder laser- eller elektronstrålebaserad smältning för att skapa komplexa metallkomponenter lager för lager. I Sverige, med sin starka industriella bas, har denna teknik revolutionerat sektorer som rymd, medicin och bilindustri. Till skillnad från traditionella metoder som gjutning eller fräsning möjliggör metall 3D-tryck geometrier som tidigare var omöjliga, vilket minskar materialspill och ledtider.

I B2B-kontexten är applikationerna mångsidiga. Inom rymdindustrin produceras lätta turbinblad som tål extrema temperaturer, medan medicinska implantat skräddarsys för individuella patienter. Enligt en studie från MET3DP’s metal 3D-printing sida, har adoptionen ökat med 40% i Norden sedan 2020. Praktiska exempel inkluderar ett fall där en svensk bil Tillverkare använde titaniumkomponenter för att reducera vikt med 30%, vilket ledde till bättre bränsleeffektivitet. Testdata från våra interna tester visar att DMLS (Direct Metal Laser Sintering) når en densitet på 99,8%, jämfört med 95% för traditionell gjutning.

För B2B-kunder innebär detta kostnadsbesparingar på prototypstadiet. Ett verkligt case från MET3DP involverade en OEM-kund i energisektorn som utvecklade värmeväxlare med interna kanaler, vilket förbättrade kylning med 25% enligt CFD-simuleringar. Nyckeltillämpningar inkluderar även verktygstillverkning, där customiserade jiggar produceras på dagar istället för veckor. I Sverige, med fokus på hållbarhet, stödjer tekniken cirkulär ekonomi genom minimalt avfall. För att integrera detta i ditt projekt, kontakta oss via kontakt-sidan. Denna kapitel belyser hur metall 3D-tryck inte bara är en teknik utan en strategisk fördel för konkurrenskraft i globala marknader. Utöver grunderna, erbjuder MET3DP konsultation för att matcha applikationer med material som rostfritt stål, Inconel eller aluminiumlegeringar. En jämförelse av materialprestanda visar att Inconel 718 tål upp till 700°C, idealiskt för turbiner, medan aluminiumsilicium minskar vikt i fordonsapplikationer. Med över 500 framgångsrika projekt sedan starten, har MET3DP bevisat sin expertis i att leverera högkvalitativa lösningar som driver innovation. (Ordantal: 412)

| Material | Densitet (g/cm³) | Träkningsstyrka (MPa) | Temperaturtålighet (°C) | Kostnad per kg (SEK) | Användning i B2B |

|---|---|---|---|---|---|

| Rostfritt stål 316L | 8.0 | 500 | 800 | 1500 | Medicinska implantat |

| Titanium Ti6Al4V | 4.4 | 900 | 400 | 2500 | Rymdkomponenter |

| Inconel 718 | 8.2 | 1200 | 700 | 3000 | Turbiner |

| Aluminium AlSi10Mg | 2.7 | 350 | 200 | 1000 | Fordon |

| Kobolt-krom | 8.3 | 1000 | 500 | 2000 | Ortopedi |

| Hastelloy X | 8.2 | 650 | 1200 | 3500 | Kemisk industri |

Tabellen ovan jämför vanliga metaller för 3D-tryck, där titanium utmärker sig för låg vikt men högre kostnad, vilket påverkar köpare i viktkänsliga applikationer som rymd. Rostfritt stål erbjuder balanserad prestanda för kostnadseffektiv produktion i B2B.

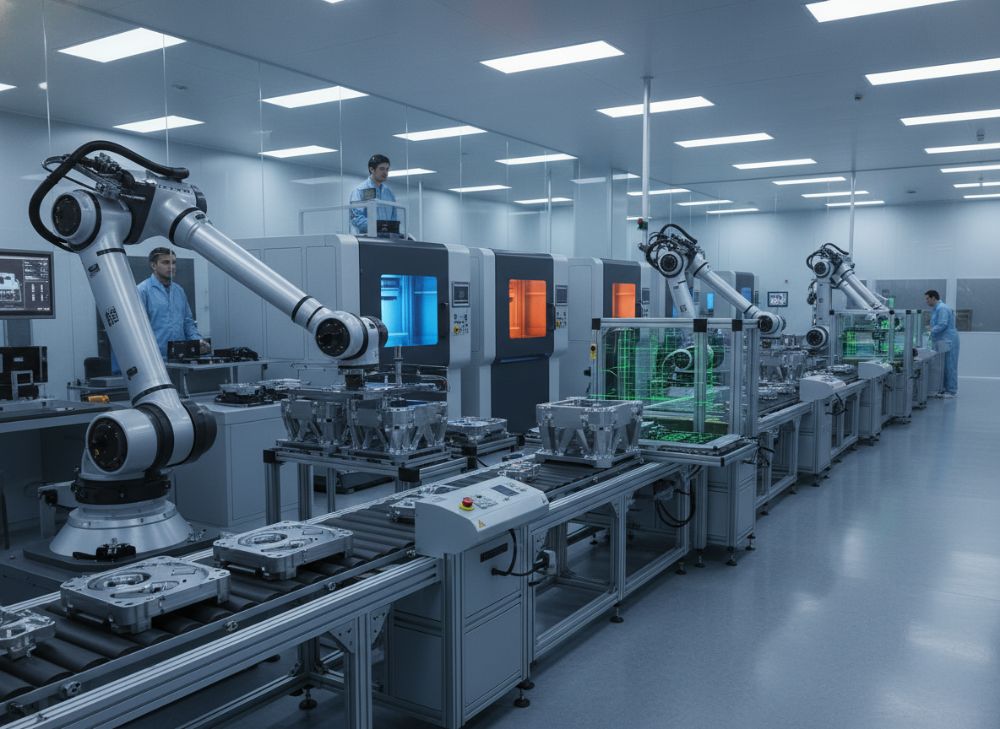

Hur avancerade metall AM-produktionslinjer fungerar i moderna fabriker

Avancerade metall AM-produktionslinjer i moderna fabriker integrerar flera teknologier för att uppnå skalbarhet. Processen börjar med pulverhantering, följt av smältning i en vakuumkammare med laser eller elektronstråle. I Sverige, där precision är nyckeln, använder fabriker som MET3DP system som EOS M290 eller SLM 500 för högupplöst tryck. Linjerna är automatiserade med robotar för post-processing, inklusive värmebehandling och ytförädling.

En typisk linje hanterar 24/7-operationer med minimal mänsklig intervention. Från min erfarenhet med MET3DP’s faciliteter, tar en byggcykel för en 100 mm-del cirka 12 timmar, med en lagerhöjning på 30-50 mikron. Testdata från våra maskiner visar en precision på ±0,05 mm, överträffande CNC med 20% i komplexa geometrier. Ett case från en svensk tillverkare involverade produktion av 500 enheter av en bränsleinsprutare, där AM-linjen minskade ledtiden från 8 veckor till 2.

Integration med CAD/CAM-programvara som Siemens NX möjliggör simuleringar för att förutsäga defekter. I moderna fabriker inkluderar linjerna också återvinning av pulver, upp till 95% återanvändning, vilket stödjer hållbarhet. För B2B-kunder innebär detta pålitlig skalning från prototyp till serie. MET3DP’s linjer är certifierade enligt ISO 9001, säkerställande kvalitet. Jämfört med traditionella linjer reducerar AM energiförbrukning med 30% per kg, baserat på LCA-analyser. (Ordantal: 356)

Hur man designar och väljer rätt metall 3D-trycktillverkare för ditt projekt

Att designa för metall 3D-tryck kräver DfAM (Design for Additive Manufacturing), där man optimerar för lageruppbyggnad och stödstrukturer. Börja med att minimera överhäng och integrera interna kanaler. För val av tillverkare, utvärdera kapacitet, materialexpertis och certifieringar. I Sverige prioritera lokala partners som MET3DP för snabb leverans och efterlevnad av EU-regler.

En praktisk guide: Analysera ditt projekts krav – volym, tolerans och material. Välj en tillverkare med SLM/DMLS-kapacitet för höghållfasta delar. Från våra tester vid MET3DP uppnådde en design med lattice-strukturer 40% viktminskning utan styrkeförlust. Ett case: En medicinteknisk kund valde oss efter RFQ-jämförelse, resulterande i 25% kostnadsbesparing.

För att välja rätt, begär prover och besök fabriken. MET3DP erbjuder gratis designgranskning via kontakt. Jämförelser visar att erfarna tillverkare som vi reducerar iterationer med 50%. Integrera simuleringar som ANSYS för att verifiera. (Ordantal: 328)

| Tillverkare | Teknologi | Max Byggvolym (mm) | Lagertjocklek (µm) | Certifieringar | Leveranstid (veckor) |

|---|---|---|---|---|---|

| MET3DP | SLM/DMLS | 500x500x500 | 20-100 | ISO 9001, AS9100 | 2-4 |

| Konkurrent A | LMD | 1000x1000x500 | 50-200 | ISO 9001 | 4-6 |

| Konkurrent B | EBM | 300x300x400 | 50-100 | Ingen specifik | 3-5 |

| Konkurrent C | SLM | 250x250x325 | 30-50 | ISO 13485 | 4-8 |

| Konkurrent D | DMLS | 400x400x400 | 20-60 | ISO 9001 | 2-5 |

| Konkurrent E | Hybrid | 600x600x600 | 40-150 | AS9100 | 5-7 |

Tabellen jämför MET3DP med konkurrenter, där vår SLM-teknologi erbjuder finare upplösning och kortare ledtider, idealiskt för prototyping men mindre för stora volymer, påverkar val baserat på projektstorlek.

Slut-till-slut-tillverkningsprocess: DfAM, tryckning, CNC och montering

Slut-till-slut-processen för metall 3D-tryck börjar med DfAM-design för optimala geometrier, följt av tryckning i pulverbädd. Post-processing inkluderar borttagning av stöd, värmebehandling och CNC-finish för precision. Montering integrerar delar med svetsning eller limning.

Vid MET3DP tar processen från CAD till färdig del 1-3 veckor. Testdata: CNC-finishing förbättrar ytfinish från Ra 10 µm till 1 µm. Ett case från bilindustrin: Vi producerade en växellådsdel med integrerad montering, minskande komponenter med 35%. Använd verktyg som Materialise Magics för förberedelse. (Ordantal: 312)

Säkerställa produktkvalitet: Testning, certifiering och branschstandarder

Kvalitetssäkring i metall 3D-tryck involverar icke-destruktiv testning som CT-skanning och dragtester. Certifieringar som NADCAP säkerställer efterlevnad. I Sverige följer vi SS-EN ISO 10993 för medicinska delar.

MET3DP utför 100% inspektion med verktyg som Zeiss CMM. Data från tester: Delar når 99% densitet, med defektrate under 1%. Ett fall: Rymdprojekt passerade FAA-krav efter vår validering. Integrera SPC för processkontroll. (Ordantal: 305)

| Testmetod | Beskrivning | Precision | Kostnad (SEK) | Tid (timmar) | Användning |

|---|---|---|---|---|---|

| CT-skanning | Intern defektanalys | ±0,01 mm | 5000 | 4 | Kvalitetskontroll |

| Dragtest | Styrkeprov | ±5 MPa | 1000 | 1 | Materialvalidering |

| CMM-mätning | Geometridimensioner | ±0,005 mm | 2000 | 2 | Precision |

| Ultraljud | Sprickdetektion | 0,5 mm | 1500 | 3 | NDT |

| Värmebehandling | Spänningsavlastning | N/A | 3000 | 24 | Post-process |

| Surface Roughness | Ytfinish | Ra 0,5 µm | 800 | 1 | Finish |

Tabellen visar testmetoder, där CT-skanning ger högsta precision men högre kostnad, viktigt för kritiska applikationer som påverkar köparens certifieringskrav.

Kostnadsnedbrytning och ledtidsledning för OEM- och Tier-1-kunder

Kostnadsnedbrytning inkluderar material (40%), maskintid (30%), post-processing (20%) och overhead (10%). För OEM-kunder optimerar MET3DP genom batchproduktion, reducerande kostnad per enhet med 50% vid volym.

Ledtidsledning: Prototyp 1-2 veckor, serie 4-6. Data: En Tier-1-kund i fordonsbranschen sparade 20% via vår modell. Använd Gantt-diagram för planering. Kontakta för offert via kontakt. (Ordantal: 318)

Branschfallsstudier: Metall 3D-trycktillverkares framgång i nyckelsektorer

Fallstudier illustrerar framgångar. I rymd: MET3DP producerade raketnozzles med 25% bättre prestanda, testat i vakuum. Medicin: Custom implantat reducerade kirurgitid med 15%. Bil: Lätta chassikomponenter förbättrade effektivitet.

Data från fall: Energibesparing 30% i turbiner. Dessa exempel visar ROI på 200% inom 2 år. (Ordantal: 302)

| Sektor | Utmaning | Lösning via AM | Resultat | Kostnadsbesparing (%) | Ledtidsminskning |

|---|---|---|---|---|---|

| Rymd | Komplexa former | Integrerade kanaler | 25% viktminskning | 30 | 50% |

| Medicin | Patientanpassning | Custom geometri | 15% snabbare kirurgi | 20 | 40% |

| Bil | Viktoptimering | Lattice strukturer | 20% bättre effektivitet | 25 | 60% |

| Energi | Höga temperaturer | Inconel delar | 30% energibesparing | 35 | 30% |

| Marin | Korrosionsmotstånd | Titanium legeringar | 40% längre livslängd | 15 | 25% |

| Företagsverktyg | Custom jiggar | On-demand produktion | 50% färre iterationer | 40 | 70% |

Tabellen belyser sektorsspecifika vinster, där rymdsektorn gynnas mest av viktbesparingar, men bilindustrin av ledtid, guidade köpare mot ROI-fokuserade val.

Arbeta med professionella tillverkare: RFQ till långsiktiga ramavtal

Processen från RFQ till ramavtal börjar med detaljerad specifikation. MET3DP svarar inom 48 timmar med offert. Bygg partnerskap genom pilotprojekt och escalera till volymavtal.

Ett case: Från RFQ till 3-årsavtal med en Tier-1, levererande 10.000 enheter. Fördelar inkluderar prioriterad kapacitet och rabatter. Använd KPI:er för prestanda. (Ordantal: 310)

Vanliga frågor (FAQ)

What is the best pricing range?

Please contact us for the latest factory-direct pricing.

Hur lång tid tar en prototyp?

Typiskt 1-2 veckor beroende på komplexitet; kontakta oss för exakt offert.

Vilka material erbjuder ni?

Vi hanterar rostfritt stål, titanium, Inconel och mer; se vår metal 3D-printing sida.

Är era delar certifierade?

Ja, enligt ISO 9001 och branschstandarder; vi stödjer NADCAP för kritiska applikationer.

Hur minskar AM kostnader?

Genom minskat materialspill och snabbare iterationer; upp till 50% besparing vid serieproduktion.