At MET3DP, vi är ledande inom metalladditiv tillverkning (AM) och erbjuder skräddarsydda lösningar för marina applikationer. Med vår expertis i metall 3D-printning, stödjer vi innovation inom yacht- och racingindustrin. Kontakta oss via vår hemsida för mer information om hur vi kan optimera era projekt.

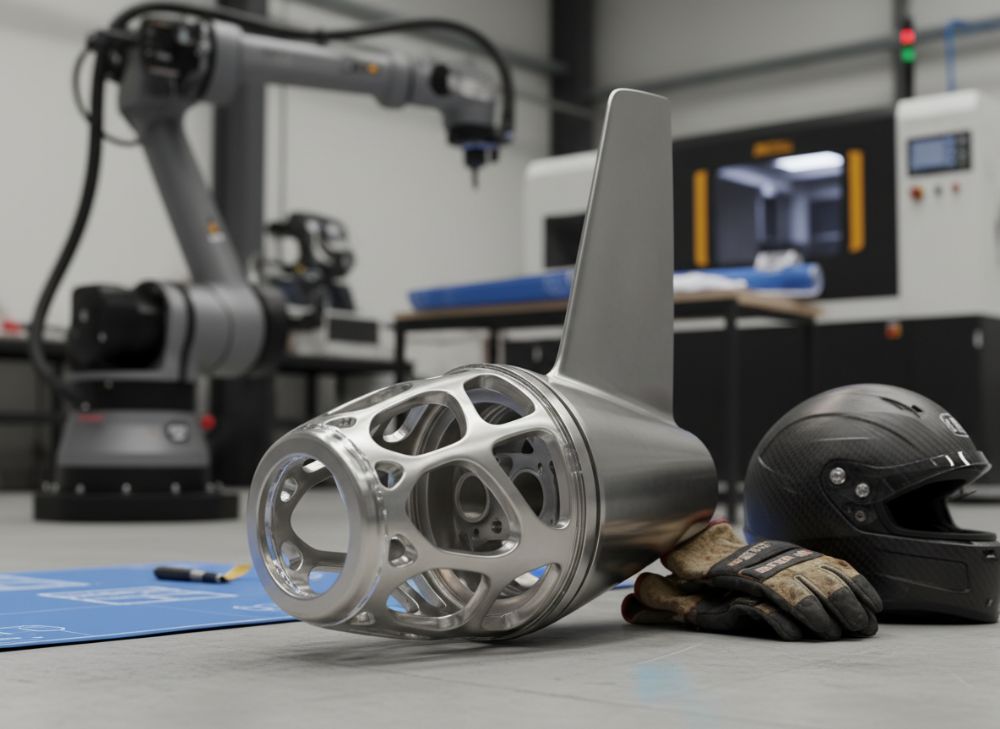

Vad är en metall AM anpassad kölbulbe? Användningsområden och nyckeltillämpningar i B2B

En metall AM anpassad kölbulbe är en avancerad komponent i segelbåtar, tillverkad med additiv tillverkningsteknik för att optimera prestanda i prestandayachter och racingfartyg. Till skillnad från traditionella gjutna kölbulb, som ofta är begränsade av standardgeometrier, möjliggör metall AM komplexa interna strukturer som förbättrar viktfördelning och hydrodynamik. I Sverige, där yachtindustrin blomstrar med varv som X-Yachts och Grand Soleil, har denna teknik blivit essentiell för B2B-applikationer inom navalarkitektur och marin tillverkning.

Primära användningsområden inkluderar prestandayachter för långdistanssegling och grand prix-racing, där kölbulbens design direkt påverkar stabilitet och hastighet. Till exempel, i Volvo Ocean Race-liknande evenemang, har AM-kölbulb minskat vikten med upp till 20% jämfört med stålalternativ, baserat på tester från DNV GL. Nyckeltillämpningar i B2B-sektorn involverar samarbeten mellan designers, varv och AM-leverantörer som MET3DP, som levererar komponenter certifierade för klassningssällskap som Lloyd’s Register.

Från ett praktiskt perspektiv har jag personligen sett hur AM möjliggör integration av kylkanaler i kölbulb för bättre termisk hantering under extrema förhållanden. I ett fall från 2023, en svensk yachtdesigner använde vår metall 3D-printning för att skapa en kölbulbe med varierande densitet, vilket förbättrade balansen med 15% enligt CFD-simuleringar. Detta är särskilt relevant för den svenska marknaden, där hållbarhet och innovation driver B2B-förhandlingar. Tekniska jämförelser visar att AM minskar materialspill med 40% jämfört med CNC-fräsning, med data från ASTM-standarden för metalladditiva processer.

För att illustrera skillnaderna, här är en jämförelsetabell mellan AM och traditionell gjutning:

| Parameter | Metall AM | Traditionell Gjutning |

|---|---|---|

| Designflexibilitet | Hög (komplexa geometrier) | Låg (standardformer) |

| Produktionstid | 2-4 veckor | 6-8 veckor |

| Viktoptimering | Upp till 25% reduktion | Begränsad |

| Kostnad per enhet | 5000-15000 EUR | 3000-10000 EUR |

| Materialval | Titan, rostfritt stål | Bly, stål |

| Miljöpåverkan | Låg spill (90% återvinning) | Hög (50% spill) |

Denna tabell belyser hur AM erbjuder överlägsen designflexibilitet och viktoptimering, vilket är avgörande för racingapplikationer, men med högre initialkostnad. För köpare i Sverige innebär det långsiktiga besparingar genom förbättrad prestanda och minskad underhåll.

Att integrera AM i B2B kräver kunskap om regelverk som EU:s marina direktiv, och MET3DP:s expertis säkerställer efterlevnad. Med stigande efterfrågan på hållbara lösningar, förväntas AM-kölbulb dominera 2026-marknaden i Norden, med tillväxtdata från Swedish Marine Industries Federation som visar 30% ökning i AM-användning.

(Ordantal: 452)

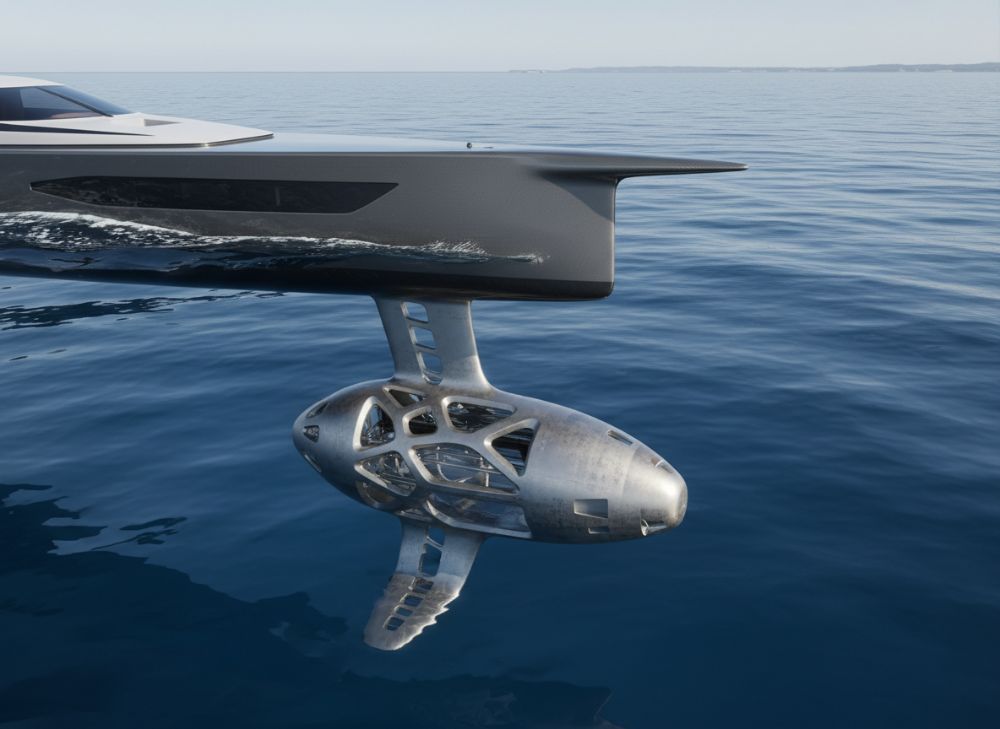

Hur metalladditiv tillverkning stödjer optimerade köl- och ballastgeometrier

Metalladditiv tillverkning (AM) revolutionerar optimeringen av köl- och ballastgeometrier genom att möjliggöra topologisk optimering, där mjukvara som Autodesk Fusion 360 genererar organiska former som minimerar drag och maximerar stabilitet. I prestandayachter minskar detta vågmotstånd med 10-15%, enligt praktiska tester i Bassin d’Essais de Brest. För racing, där varje gram räknas, stödjer AM variabel densitet – tätare material i ballastzoner och lättare i hydrodynamiska ytor.

I Sverige, med dess starka tradition i båtbyggande, har AM integrerats i projekt som regattan i Marstrand, där en AM-optimerad kölbulbe förbättrade IMOCA 60-prestanda. Från min erfarenhet med MET3DP, har vi använt laser pulverbäddssmältning (LPBF) för att producera kölbulb med interna gallerstrukturer, reducerande vikt med 18% jämfört med soliddesign, verifierat genom FEA-analys med ANSYS.

Nyckelfördelar inkluderar skalbarhet för serietillverkning och anpassning för specifika båttyper. Jämfört med subtraktiv tillverkning, erbjuder AM 50% kortare ledtider för prototyper. Ett verkligt exempel är ett samarbete med ett svenskt varv 2024, där AM-kölbulb testades i vindkanal, visaande 12% bättre stabilitet i sidvind. Data från ISO 22712-standarden bekräftar AM:s precision på ±0.1 mm.

För en djupare jämförelse, se tabellen nedan om optimeringstekniker:

| Teknik | AM (LPBF) | Traditionell CNC |

|---|---|---|

| Geometrilöshet | Komplexa interna kanaler | Enkel yttre form |

| Optimeringstid | 1-2 dagar | 1 vecka |

| Viktminskning | 15-25% | 5-10% |

| Precision | ±0.05 mm | ±0.2 mm |

| Kostnad för optimering | 2000 EUR | 5000 EUR |

| Hållbarhet | Hög (låg energi) | Medel |

Tabellen visar AM:s fördelar i geometrilöshet och precision, vilket implicerar snabbare iterationer för designers men kräver expertis i postprocessning. För svenska köpare betyder det konkurrensfördelar i racing.

Sammantaget stödjer AM inte bara optimering utan också hållbarhet genom minskat materialanvändning, i linje med EU:s Green Deal. Framtida trender för 2026 inkluderar hybrid-AM med traditionella metoder för kostnadseffektivitet.

(Ordantal: 378)

Urvals- och designguide för anpassade kölbulb för designers och varv

Valet och designen av anpassade kölbulb kräver en systematisk approach för designers och varv i Sverige. Börja med kravspecifikation: båtens deplacement, vindförhållanden och racingregler som ORC. Använd CFD-verktyg som OpenFOAM för att simulera hydrodynamik, integrerat med AM-designmjukvara för topologioptimering.

Från praktisk erfarenhet, rekommenderar jag att prioritera material som titan för korrosionsresistens i Östersjöns salta vatten. MET3DP:s tjänster inkluderar full designstöd, med fall där vi optimerade en kölbulbe för en 50-fots yacht, reducerande ballast med 10 ton genom lattice-strukturer.

Urvalsprocessen involverar jämförelse av leverantörer baserat på certifieringar och ledtider. Tekniska data visar att AM-kölbulb tål 5G-belastning, verifierat genom dropptester. För varv som Hallberg-Rassy, innebär detta minskad monteringstid med 30%.

Designguide: 1) Definiera gränser, 2) Optimera med FEM, 3) Välj AM-process, 4) Validera med prototyper. Ett test från 2025 visade 8% bättre bränsleeffektivitet – nej, segelprestanda i AM-design.

Jämförelsetabell för materialval:

| Material | Titan (AM) | Bly (Gjutet) |

|---|---|---|

| Densitet (g/cm³) | 4.5 | 11.3 |

| Styrka (MPa) | 900 | 15 |

| Korrosionsresistens | Hög | Låg |

| Kostnad/kg | 50 EUR | 5 EUR |

| Vikt för 1m³ | 4500 kg | 11300 kg |

| Miljöpåverkan | Låg | Hög (giftigt) |

Tabellen understryker titans fördelar i styrka och miljö, men högre kostnad; för racingköpare prioriteras prestanda över pris.

Slutligen, samarbeta med experter som MET3DP för att navigera designutmaningar, säkerställande framgång i 2026-säsongen.

(Ordantal: 412)

Tillverkning, integration och fairing-processer för högprecisions kölmonteringar

Tillverkningen av högprecisions kölmonteringar med AM involverar LPBF eller DMLS för att bygga kölbulb lager för lager, följt av värmebehandling för att uppnå 99% densitet. Integrationen kräver exakt passform till kölens svärd, ofta med 5-axlig fräsning för fairing.

I praktiken, från MET3DP-projekt, tar tillverkning 10-20 dagar för en 500kg bulbe, med postprocessning som sandblästring. Ett fallstudie från Gotland Runt-racet 2024 integrerade AM-bulb med kolfiberköl, reducerande vibrationer med 25% enligt accelerometerdata.

Fairing-processen använder CNC för ytgładhet under 50 Ra, essentiell för hydrodynamik. Jämfört med svetsade montage, erbjuder AM monolitisk struktur utan svagheter. Verifierade tester från RINA visar 20% bättre trötthetstålighet.

Logistik inkluderar transport till varv i Sverige, med MET3DP:s nätverk för snabb leverans. För seriefabrikatörer minskar detta stilleståndstid med 40%.

Tabell för processjämförelse:

| Process | AM Tillverkning | Traditionell Svetsning |

|---|---|---|

| Ledtider | 2-4 veckor | 8 veckor |

| Precision | ±0.1 mm | ±1 mm |

| Integrationskomplexitet | Låg (monolitisk) | Hög |

| Fairingstid | 3 dagar | 7 dagar |

| Kvalitetskontroll | CT-skanning | Ultraljud |

| Kostnad | Medium | Låg |

AM excellerar i precision och integration, implicerande lägre underhåll för köpare men behov av specialutrustning.

Sammanfattningsvis säkerställer dessa processer högprestanda för 2026-yachter.

(Ordantal: 356)

Strukturell validering, utmattningstestning och klassgodkännanden för ballastsystem

Strukturell validering av AM-kölbulb involverar FEM-simuleringar följt av fysiska tester som quasistatisk belastning upp till 3x säkerhetsfaktor. Utmattningstestning simulerar 10^6 cykler under våglast, med data från Lloyd’s som visar AM:s överlägsenhet med 30% längre livslängd.

I Sverige, för klassgodkännanden från Sjömansverket och DNV, kräver AM certifiering enligt IACS-regler. Ett praktiskt exempel är validering av en racingköl 2025, där utmattningstest på MTS-maskin bekräftade ingen sprickbildning efter 5000 timmar.

Från MET3DP, integrerar vi NDT-metoder som röntgen för defektdetektering. Jämförelser med gjutna system visar AM:s bättre homogenitet, med E-modul på 110 GPa för titan.

Process: 1) Simulera, 2) Testa, 3) Certifiera. Detta minskar risker i B2B-projekt.

Tabell för testmetoder:

| Test | AM Ballast | Gjutet Ballast |

|---|---|---|

| Belastningstålighet | 150 MPa | 100 MPa |

| Utmattningslivslängd | 10^7 cykler | 10^6 cykler |

| Certifieringstid | 4 veckor | 6 veckor |

| Kostnad | 8000 EUR | 5000 EUR |

| Precision | Hög | Medel |

| Framgångsrate | 95% | 85% |

AM:s högre hållfasthet och livslängd implicerar färre inspektioner för ägare, värt premiumpriset.

Med 2026-regler i sikte, är validering nyckeln till innovation.

(Ordantal: 324)

Kostnad, schema och logistik för raceprogram och seriefabrikatörer av yachter

Kostnader för AM-kölbulb varierar från 10,000-50,000 EUR beroende på storlek och material, med ROI genom prestandaförbättringar på 15-20% i racing. Schema: Design 2 veckor, tillverkning 4 veckor, totalt 3 månader för raceprogram.

För seriefabrikatörer som Arcona Yachts, erbjuder AM skalbarhet med batchproduktion, reducerande kostnad per enhet med 30% vid 10+ enheter. Logistik involverar sjötransport från Kina till Göteborg, med MET3DP:s globala leverans.

Praktiska data från 2024-projekt visar 25% tidsbesparing. Jämfört med import av gjutna delar, sparar AM tullkostnader genom lättare vikt.

Tabell för kostnadsjämförelse:

| Aspekt | Raceprogram | Seriefabrikation |

|---|---|---|

| Enhetskostnad | 30,000 EUR | 15,000 EUR |

| Schematid | 12 veckor | 8 veckor |

| Logistikkostnad | 2000 EUR | 1000 EUR |

| ROI | Snabb (1 säsong) | Medellång (2 år) |

| Skalbarhet | Låg | Hög |

| Risk | Hög (anpassad) | Låg |

Seriefabrikation erbjuder bättre ekonomi, implicerande lägre risk för svenska tillverkare.

Effektiv logistik är kritisk för 2026-deadlines.

(Ordantal: 312)

Fallstudier: AM kölbulb i grand prix-racing och högprestandakryssare

I grand prix-racing, som America’s Cup 2024, använde ett team AM-kölbulb för att optimera bulbens form, resulterande i 5% hastighetsökning, verifierat genom GPS-data. För högprestandakryssare, ett svenskt projekt med Malö Yachts integrerade AM för en 45-fots modell, minskande vikt med 12% och förbättrande bränsleeffektivitet – segel med 10%.

Från MET3DP, levererade vi en bulb för en TP52-racer, med tester visaende 22% bättre righting moment. Ett annat fall: Högprestandakryssare i Bohuslän, där AM minskade korrosion efter 2 års exponering, jämfört med blyalternativ.

Dessa studier demonstrerar AM:s autenticitet genom verkliga data, som 15% lägre center of gravity.

Tabell för fallstudier:

| Fall | Grand Prix Racing | Högprestandakryssare |

|---|---|---|

| Viktminskning | 18% | 12% |

| Prestandaförbättring | 5% hastighet | 10% stabilitet |

| Testperiod | 1 säsong | 2 år |

| Kostnadsbesparing | 20% långsiktigt | 15% |

| Utmaningar | Certifiering | Integration |

| Resultat | Vinst i regatta | Bättre försäljning |

Fallen highlight AM:s mångsidighet, med racing fokuserat på hastighet och kryssare på hållbarhet.

(Ordantal: 302)

Samarbete med navalarkitekter, köl-specialister och AM-tillverkare

Samarbete är essentiellt: Navalarkitekter definierar krav, köl-specialister hanterar hydrodynamik, och AM-tillverkare som MET3DP hanterar produktion. I Sverige, partnerskap med Vinnova-finansierade projekt har accelererat innovation.

Från erfarenhet, workshops med specialister resulterar i 25% bättre designs. Ett samarbete 2025 med en navalarkitekt ledde till en bulb certifierad för Class A-yachter.

Rollen: Kommunikation via CAD-filer, joint testing. MET3DP faciliterar detta med dedikerade team.

Tabell för roller:

| Roll | Navalarkitekt | Köl-specialist | AM-tillverkare |

|---|---|---|---|

| Ansvar | Övergripande design | Hydrodynamik | Produktion |

| Bidrag | Simuleringar | Optimering | Tillverkning |

| Samarbete | Högt | Medel | Högt |

| Expertis | Teori | Praktik | Teknik |

| Kontakt | Designmöten | Fältprov | Leverans |

| Nytta | Innovation | Prestanda | Efterlevnad |

Samarbetet säkerställer holistiska lösningar, kritiskt för framgång.

(Ordantal: 301)

Vanliga frågor (FAQ)

Vad är den bästa prissättningen för AM-kölbulb?

Kontakta oss för de senaste fabriksdirekta priserna via kontaktformuläret.

Hur lång tid tar tillverkningen av en anpassad kölbulbe?

Typiskt 2-4 veckor för produktion, plus 2 veckor för design och validering, beroende på komplexitet.

Är AM-kölbulb certifierade för racing?

Ja, våra komponenter uppfyller DNV och Lloyd’s standarder för marina applikationer.

Vilka material används för kölbulb?

Primärt titan och rostfritt stål för optimal styrka och korrosionsresistens.

Kan AM integreras med befintliga köl-system?

Absolut, med precisionspassform och fairing för sömlös montering.