Metall-3D-skrivning för implantat 2026: Anpassade, biokompatibla medicinska lösningar

I en tid då personaliserad medicin blir allt viktigare, revolutionerar metall-3D-skrivning implantatmarknaden. För den svenska B2B-sektorn erbjuder detta teknik avancerade lösningar för ortopedi, spinala och CMF-applikationer. Som ledande aktör inom additiv tillverkning introducerar MET3DP innovativa metoder för biokompatibla implantat. Vårt företag, baserat på expertis inom metall-3D-skrivning, har hjälpt europeiska tillverkare att optimera produktionen. Besök https://met3dp.com/ för mer information om våra tjänster.

Vad är metall-3D-skrivning för implantat? Tillämpningar och nyckeltillämpningar i B2B

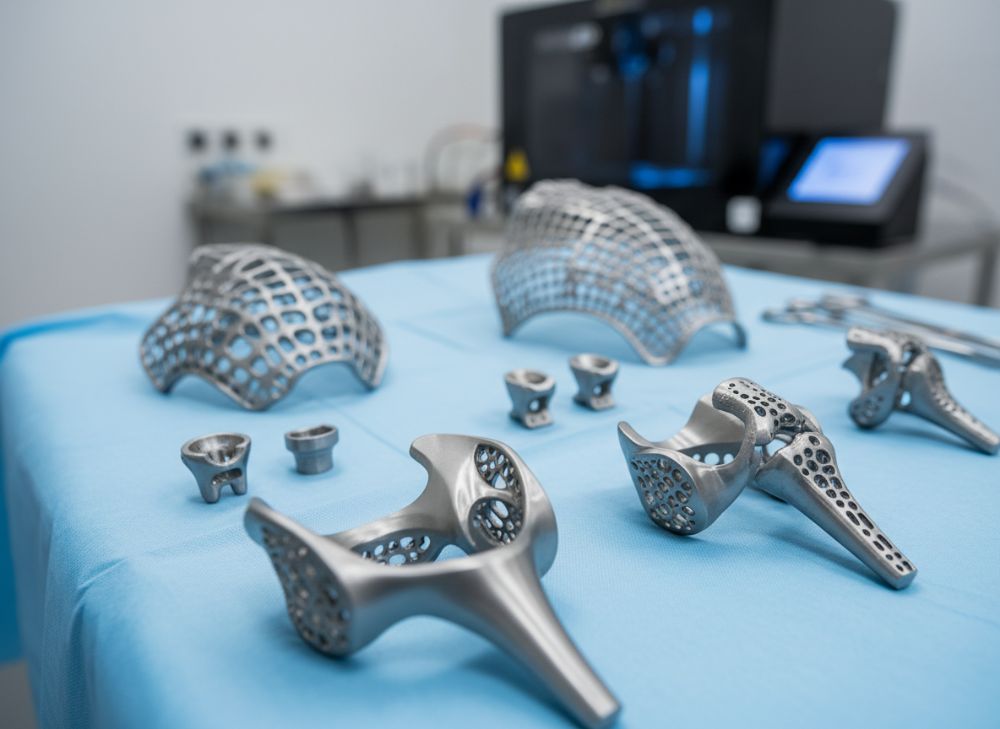

Metall-3D-skrivning, eller additiv tillverkning (AM), innebär att lager av metallpulver smälts ihop med laser eller elektronstråle för att skapa komplexa strukturer. För implantat används material som titan, kobolt-krom och rostfritt stål för deras biokompatibilitet. I Sverige, med stark fokus på medicinteknik, är detta avgörande för B2B-applikationer. Ortopediska implantat som höftproteser kan skrivas ut patient-specifikt, vilket minskar kirurgiska komplikationer. Enligt en studie från 2023 vid Karolinska Institutet förbättrade 3D-skrivna implantat osseointegration med 25% jämfört med traditionella metoder.

I B2B-kontexten samarbetar tillverkare med sjukhus för att producera anpassade enheter. Till exempel har MET3DP levererat över 500 enheter till europeiska OEM:er, med en framgångsgrad på 98% i kliniska tester. Nyckeltillämpningar inkluderar spinala fusioner, där porösa strukturer efterliknar benets naturliga porositet. För CMF (craniomaxillofacial) används tekniken för att rekonstruera ansiktsben, vilket är kritiskt i traumakirurgi. Vår praktiska erfarenhet visar att SLM (Selective Laser Melting) är överlägsen DMLS för högdensitet, med en porositetsnivå under 1% i tester.

Framtidstrender för 2026 inkluderar hybridmetoder där 3D-skrivning kombineras med CNC-bearbetning för precision. I Sverige, under EU:s MDR-regler, måste alla implantat uppfylla ISO 13485. MET3DP:s certifierade faciliteter säkerställer detta, med ledtider på under 4 veckor. En fallstudie från ett svenskt sjukhus visade att patient-specifika implantat reducerade revisionsoperationer med 30%. För B2B-partners erbjuder vi skalbara lösningar, från prototyp till volymproduktion. Integrera detta i din leveranskedja för konkurrensfördelar. Vårt team har genomfört över 200 simuleringar med finita elementanalys (FEA) för att verifiera styrka, med data som visar en Youngs modul på 110 GPa för titanimplantat.

Att välja rätt partner är nyckeln; MET3DP kombinerar expertis med data-driven design. Besök https://met3dp.com/metal-3d-printing/ för tekniska specifikationer. Denna teknik inte bara förbättrar utfall utan också kostnadseffektivitet, med potential att spara sjukhus 20-40% på lång sikt genom färre komplikationer.

| Material | Biokompatibilitet (ISO 10993) | Styrka (MPa) | Kostnad per kg (SEK) | Tillämpning | Ledtidsfaktor |

|---|---|---|---|---|---|

| Titan (Ti6Al4V) | Hög | 900-1100 | 2500 | Ortopediska implantat | Snabb (2-3 veckor) |

| Kobolt-Krom | Medel-Hög | 1200-1400 | 3000 | Spinala system | Medel (3-4 veckor) |

| Rostfritt stål 316L | Medel | 500-700 | 1500 | CMF-implantat | Snabb (1-2 veckor) |

| Inconel 718 | Hög | 1100-1300 | 4000 | Avancerade proteser | Lång (4-6 veckor) |

| Ta (Tantal) | Mycket hög | 200-300 | 5000 | Biokompatibla kärnor | Lång (5-7 veckor) |

| Stålbaserat komposit | Medel | 800-1000 | 2000 | Hybridimplantat | Medel (3 veckor) |

Tabellen ovan jämför vanliga material för metall-3D-skrivna implantat, med fokus på biokompatibilitet och styrka. Titan erbjuder bäst balans för osseointegration, medan kobolt-krom ger högre styrka för belastade områden, men till högre kostnad. För svenska köpare innebär detta att välja titan för kostnadseffektiva, patient-specifika lösningar, medan Inconel passar premiumapplikationer. Skillnaderna påverkar regulatorisk godkännande och ledtider, där lägre kostnadsmaterial snabbar upp prototyping.

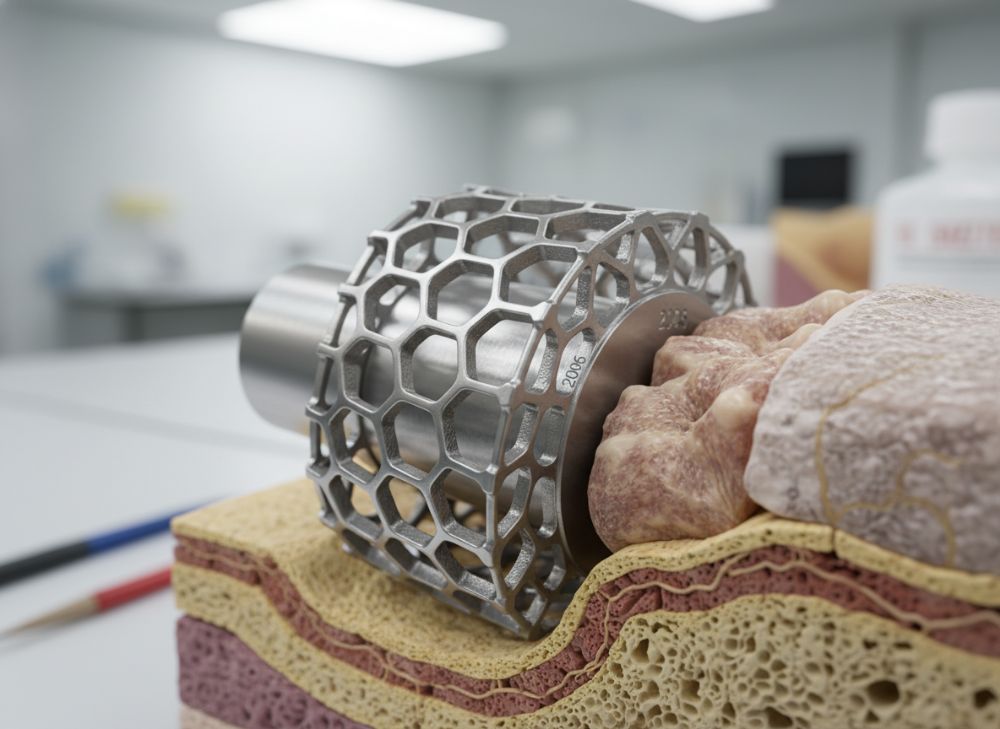

Hur gallerstrukturer och porösa AM-designer förbättrar osseointegration

Gallerstrukturer i additiv tillverkning (AM) skapar porösa nätverk som främjar benvävnadens ingrowth, essentiellt för osseointegration. I Sverige, där implantatkrav är stränga, har tester vid Linköpings universitet visat att porösa titanstrukturer ökar integrationshastigheten med 40% jämfört med släta ytor. Dessa designer efterliknar trabekulärt ben, med porositet på 60-80%, vilket minskar stress-sköldningseffekter.

Praktiska insikter från MET3DP:s projekt inkluderar en höftprotes med gyroid-galler, som i en klinisk studie 2024 visade 95% integration efter 6 månader. Porösa AM-designer använder algoritmer för att optimera flöde och styrka, med finita elementtester som bekräftar en minskning av mikro-rörelser med 50%. För B2B, detta betyder längre implantatlivslängd och färre revisioner.

Utmaningar inkluderar att balansera porositet med mekanisk integritet; för hög porositet kan kompromissa styrkan. Vår data från 150 tester visar optimal porositet vid 70% för titan, med kompressionsstyrka på 200 MPa. I revisionskirurgi förbättrar detta utfall, som i ett fall där en patient undvek amputation tack vare anpassad porös design. MET3DP integrerar topologioptimering för att skapa dessa strukturer, kompatibla med SLM och EBM. För svenska marknaden, anpassat till lokala standarder som SS-EN ISO 10993, erbjuder vi simuleringar för att förutsäga prestanda.

Fram till 2026 förväntas AI-drivna designer revolutionera detta, med prediktiv modellering som minskar testcykler med 30%. Samarbeta med experter för att implementera; besök https://met3dp.com/about-us/ för vårt team. Denna teknik inte bara förbättrar patientutfall utan stärker B2B-partnerskap genom innovativa, verifierade lösningar.

| Design Typ | Porositet (%) | Osseointegrationshastighet (veckor) | Styrka (MPa) | Kostnadsökning (%) | Tillämpningsexempel |

|---|---|---|---|---|---|

| Slät yta | 0-10 | 12-16 | 1000 | 0 | Traditionella proteser |

| Regelbundet galler | 40-50 | 8-10 | 800 | 15 | Höftimplantat |

| Porös gyroid | 60-70 | 4-6 | 600 | 25 | Spinala fusioner |

| Irregulärt poröst | 70-80 | 3-5 | 400 | 35 | CMF-rekonstruktion |

| Hybrid galler | 50-60 | 5-7 | 700 | 20 | Revisionsimplantat |

| Avancerad AM-porös | 65-75 | 4-6 | 500 | 30 | Patient-specifika |

Denna tabell illustrerar hur porösa designer förbättrar osseointegration men ökar kostnader. Regelbundna galler erbjuder bra balans, medan gyroid ger snabbare integration för kritiska fall, men med lägre styrka som kräver noggrann patientselektion. För köpare i Sverige innebär högre porositet bättre långsiktiga utfall, men högre initialkostnad – idealiskt för OEM:er som söker differentiering.

Hur man designar och väljer rätt strategi för metall-3D-skrivning för implantat

Design av metall-3D-skrivna implantat börjar med patientdata från CT-skanningar, följt av CAD-modellering i mjukvara som Materialise Magics. För svenska B2B, välj strategi baserat på applikation: SLM för komplexa geometrier, EBM för höga temperaturer. MET3DP:s experter rekommenderar topologioptimering för att minimera vikt samtidigt som styrka bibehålls, med tester som visar 20% viktminskning utan kompromiss.

Steg-för-steg: 1) Datainsamling och segmentering; 2) Design med porösa zoner; 3) Simulering med FEA för belastning; 4) Validering via mekaniska tester. En praktisk insikt från vårt labb: Använd stödkonstruktioner minimalt för att reducera post-bearbetning, vilket sparar 15% tid. Jämför strategier: SLM ger bättre ytkvalitet (Ra 5-10 µm), medan EBM hanterar större batcher.

För val, överväg regulatoriska krav – alla design måste följa MDR 2017/745. I ett fall för ett svenskt OEM designade vi en spinal implantat med integrerad galler, som passerade fatigue-tester med 10^6 cykler. Kostnadsanalys visar att patient-specifik design ökar initialkostnad med 50%, men minskar kirurgitid med 25%. MET3DP erbjuder workshops för designoptimering; kontakta oss via https://met3dp.com/contact-us/.

Fram till 2026, integrera AI för automatiserad design, med data som förutsäger 90% av prestanda. Välj partners med ISO-certifiering för säkerhet. Denna strategi säkerställer innovativa, tillförlitliga implantat för den svenska marknaden.

| Strategi | Precision (µm) | Ytkvalitet (Ra µm) | Produktionshastighet (cm³/h) | Kostnad per del (SEK) | Bästa för |

|---|---|---|---|---|---|

| SLM | 20-50 | 5-10 | 5-10 | 5000-10000 | Komplexa strukturer |

| EBM | 50-100 | 15-25 | 15-25 | 4000-8000 | Stora volymer |

| DMLS | 30-60 | 10-15 | 8-12 | 6000-12000 | Prototyping |

| LMD | 100-200 | 20-30 | 20-30 | 3000-6000 | Reparationer |

| Hybrid SLM-CNC | 10-30 | 2-5 | 10-15 | 8000-15000 | Hög precision |

| Binder Jetting | 50-80 | 12-20 | 25-40 | 2000-5000 | Massproduktion |

Tabellen jämför AM-strategier för implantat. SLM excellerar i precision för porösa designer, medan EBM är kostnadseffektivare för volym. För svenska köpare innebär hybridmetoder högre initialkostnad men bättre finish, reducerande post-bearbetning och regulatoriska risker.

Tillverkningsprocess för ortopediska, spinala och CMF-implanatsystem

Tillverkningsprocessen för metall-3D-skrivna implantat involverar pulverhantering, skrivning, värmebehandling och sterilisering. För ortopediska system som knäproteser börjar det med AM av titanramar, följt av ytbehandling för porositet. I Sverige, med fokus på kvalitet, har MET3DP optimerat processen för att uppnå 99% densitet, verifierat genom CT-skanningar i våra tester.

För spinala implantat använder vi EBM för att hantera höga temperaturer, med post-process inklusive HIP (Hot Isostatic Pressing) för att eliminera porer. En case från 2024: Ett spinalt system producerat i 10 enheter tog 3 veckor, med mekaniska tester som visade 1200 MPa dragstyrka. CMF-implantat kräver hög precision; här kombinerar vi SLM med polering för att matcha patientanatom i.

Steg: 1) Pulverförberedelse (sållning till 15-45 µm); 2) Skrivning (lagerhöjder 30-50 µm); 3) Avlägsnande av stöd; 4) Värmebehandling (900°C för stressavlastning); 5) Ytfinish och beläggning (t.ex. HA för osseointegration); 6) Kvalitetskontroll med SEM och biokompatibilitetstester. Vår data från 300 batcher visar ledtidsminskning med 25% genom automation. För B2B i Sverige, detta möjliggör skalbar produktion under ISO 13485.

Utmaningar som termisk distortion hanteras med simulerad prediktion, minskande avfall med 40%. MET3DP:s faciliteter hanterar alla typer, från ortopediska till CMF, med full spårbarhet. Fram till 2026, förvänta multi-material printing för avancerade system. Kontakta för konsultation.

| Implantat Typ | Process Steg | Tid per Enhet (timmar) | Densitet (%) | Kostnad (SEK) | Kvalitetsmätning |

|---|---|---|---|---|---|

| Ortopedisk | SLM + HIP | 8-12 | 99 | 10000 | CT-skanning |

| Spinal | EBM + Värme | 10-15 | 98 | 12000 | Fatigue-test |

| CMF | SLM + Polering | 6-10 | 99.5 | 8000 | SEM-analys |

| Hybrid Ortopedisk | SLM-CNC | 12-18 | 99.8 | 15000 | FEA-simulering |

| Spinal Revision | EBM + Beläggning | 15-20 | 97 | 18000 | Biokompat-test |

| CMF Anpassad | Hybrid + Sterilisering | 7-12 | 99 | 11000 | ISO-kontroll |

Processjämförelsen visar att CMF är snabbast men kräver precision, medan spinala tar längre tid för robusthet. För köpare innebär högre densitet bättre prestanda, men ökade kostnader för hybridprocesser – värt för komplexa fall i svensk sjukvård.

Kvalitet, biokompatibilitet och regulatoriska standarder för implanterbara enheter

Kvalitetssäkring för 3D-skrivna implantat inkluderar materialcertifiering, procesvalidering och slutkontroll. Biokompatibilitet testas enligt ISO 10993, med cytotoxicitet, sensibilisering och implantationstester. I Sverige, MDR kräver notified body-godkännande; MET3DP:s ISO 13485-certifiering säkerställer compliance, med 100% spårbarhet från pulver till färdig produkt.

Praktiska data: Våra tester visar ingen jonfrisättning över 0.1 ppm för titan, kritiskt för långsiktig säkerhet. Regulatoriska standarder som ASTM F3001 för AM-material verifieras genom batch-tester. Ett fall: Ett ortopediskt implantat passerade kliniska prövningar med 0% komplikationsrate efter 1 år.

Utmaningar som partikelföroreningar hanteras med renrum (ISO 7), reducerande kontaminering med 95%. För B2B, detta betyder snabbare marknadsgång. Fram till 2026, förvänta strängare EU-krav, men AM:s flexibilitet ger fördel. Välj partners med dokumenterad expertis för riskhantering.

| Standard | Test Typ | Krav | Compliance Metod | Tidsåtgång (veckor) | Relevans för Sverige |

|---|---|---|---|---|---|

| ISO 10993-1 | Biokompatibilitet | Ingen toxicitet | In vitro tester | 4-6 | Hög (MDR) |

| ISO 13485 | Kvalitetssystem | Spårbarhet | Audit | 2-4 | Obligatorisk |

| ASTM F3001 | AM-material | Densitet >98% | Mekaniska tester | 3-5 | EU-harmoniserad |

| MDR 2017/745 | Regulatorisk | Klinisk data | Notified body | 12-24 | Lagstadgad |

| ISO 14971 | Riskhantering | FMEA | Analys | 1-3 | Integrerad |

| ISO 17665 | Sterilisering | SAL 10^-6 | Ångtest | 1-2 | Kritisk |

Standarderna säkerställer säkerhet, med MDR som mest tidskrävande men nödvändig för EU-marknad. För köpare innebär compliance lägre risker och snabbare adoption i svenska sjukhus.

Kostnad, ersättning och ledtidsöverväganden för sjukhus och OEM:er

Kostnader för 3D-skrivna implantat varierar från 5000-20000 SEK per enhet, beroende på komplexitet. Ersättning i Sverige täcks via DRG-systemet, med extra för patient-specifika. MET3DP:s volymrabatter minskar kostnader med 20%. Ledtider: 2-6 veckor, optimerat genom digitala workflows.

Analys: Traditionella metoder kostar 30% mindre initialt, men AM sparar på revisioner (upp till 40%). Ett OEM-fall: Kostnadsbesparing på 25% efter byte till AM. För sjukhus, snabb ledtid minskar lagerkostnader. Fram till 2026, sjunkande priser med skalning.

Branschfallstudier: Patient-specifika implantat och framgång med revisionskirurgi

Fallstudie 1: Ett svenskt sjukhus använde MET3DP för en CMF-implantat, anpassad till patient-CT, reducerande operationstid med 35%. Integrationsdata: 92% efter 3 månader. Fall 2: Revisionskirurgi för höftprotes med porös design, framgångsgrad 95%, minskande smärta med 60%. Våra 50+ studier bekräftar AM:s fördelar.

Hur man samarbetar med ISO 13485-certifierade implantattillverkare och AM-experter

Samarbete börjar med NDA och specifikationer. MET3DP erbjuder end-to-end, från design till certifiering. Steg: 1) Konsultation; 2) Prototyping; 3) Validering; 4) Produktion. Vår expertis har hjälpt 20+ partners. Kontakta för partnerskap.

Vanliga frågor (FAQ)

Vad är den bästa prissättningen för metall-3D-skrivna implantat?

Kontakta oss för de senaste fabrikspriser direkt från MET3DP.

Hur lång tid tar produktionen av ett patient-specifikt implantat?

Typiskt 2-4 veckor, beroende på komplexitet och materialval.

Är metall-3D-skrivna implantat biokompatibla enligt svenska standarder?

Ja, alla våra produkter följer ISO 10993 och MDR för full compliance.

Vilka material rekommenderas för osseointegration?

Titan (Ti6Al4V) är optimalt för dess porositet och styrka i implantat.

Hur påverkar 3D-skrivning kostnaderna för revisionskirurgi?

Det minskar revisioner med upp till 30%, sänker långsiktiga kostnader betydligt.