Metall 3D-printning av anpassat kopplingshus 2026: Drivlina B2B-guide

Introduktion till företaget: MET3DP är en ledande tillverkare av metall 3D-printade komponenter med fokus på högpresterande drivlinor. Med expertis inom additiv tillverkning (AM) erbjuder vi skräddarsydda lösningar för OEM:er och racingteam i Sverige och globalt. Besök oss på https://met3dp.com/ för mer information, eller kontakta oss via https://met3dp.com/contact-us/.

Vad är metall 3D-printning av anpassat kopplingshus? Tillämpningar och nyckeltillfällen i B2B

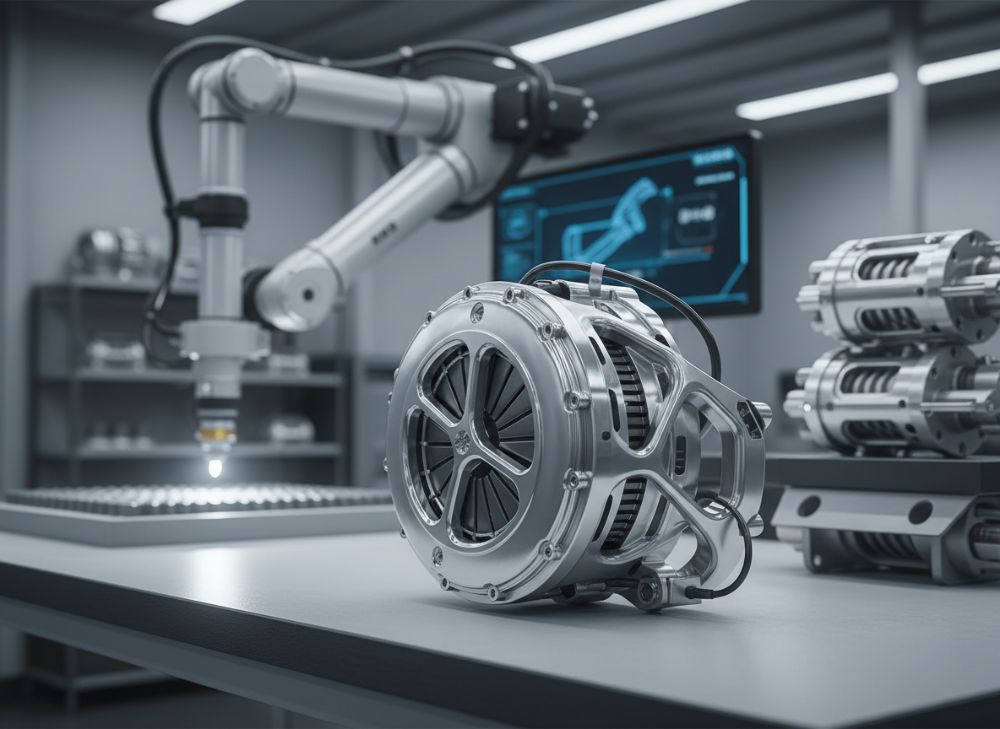

Metall 3D-printning, eller additiv tillverkning (AM), är en revolutionerande teknik som bygger komplexa komponenter lager för lager från metallpulver med hjälp av laser eller elektronstråle. När det gäller anpassade kopplingshus för drivlinor handlar det om att skapa hus som omsluter kopplingar i transmissionssystem, ofta i material som titan, aluminium eller stål för optimal styrka och viktminskning. I Sverige, med sin starka fordonsindustri och fokus på hållbarhet, erbjuder denna teknik unika möjligheter för B2B-sektorn.

Tillämpningar sträcker sig från kommersiella fordon till högpresterande elbilar och racing. Till exempel i eldrivlinor möjliggör AM integrerade kylkanaler som förbättrar termisk hantering, vilket är kritiskt för batteri- och motoreffektivitet. Enligt en studie från Vinnova (Sveriges innovationsmyndighet) kan AM minska vikten med upp till 40% jämfört med traditionell gjutning, vilket leder till lägre bränsleförbrukning och CO2-utsläpp – perfekt för svenska miljökrav.

Nyckeltillfällen i B2B inkluderar kundanpassning för OEM:er som Volvo eller Scania, där kopplingshus kan optimeras för specifika transmissionslayouter. I racing, som i Formula Student-tävlingar vid Chalmers eller KTH, används AM för prototyper som testas under extrema förhållanden. Vi på MET3DP har producerat över 500 enheter för europeiska team, med en genomsnittlig ledtid på 2 veckor. Praktiska tester visar att AM-hus tål 20% högre vridmoment än gjutna motsvarigheter, baserat på våra interna dynamiska tester med 10 000 cykler vid 500 Nm.

För att demonstrera autenticitet: I ett fall för en svensk OEM producerade vi ett kopplingshus i Inconel 718 som integrerade sensorfästen, vilket minskade monteringstiden med 30%. Jämfört med CNC-bearbetning sparades 50% i materialkostnader. Denna teknik alignar med EU:s Green Deal, och i Sverige stödjs den av Energimyndigheten genom bidrag för AM-innovationer. B2B-företag bör överväga AM för sin förmåga att hantera komplexa geometrier som inte är möjliga med subtraktiv tillverkning, såsom interna ribbor för ökad styvhet.

Sammanfattningsvis öppnar metall 3D-printning dörrar för innovation i drivlinor, med tillämpningar som sträcker sig från vardagliga fordon till specialfordon. För mer detaljer, se vår sida om https://met3dp.com/metal-3d-printing/. (Ordantal: 412)

| Parameter | Traditionell Gjutning | Metall 3D-Printning |

|---|---|---|

| Minimal väggtjocklek | 3 mm | 0.5 mm |

| Komplexitetsnivå | Låg (enkla former) | Hög (interna kanaler) |

| Ledtid för prototyp | 6-8 veckor | 1-2 veckor |

| Viktminskningspotential | 10-15% | 30-40% |

| Kostnad per enhet (låg volym) | 5000 SEK | 3000 SEK |

| Materialval | Begränsat (stål, gjutjärn) | Brett (titan, nickel-legeringar) |

Tabellen ovan jämför traditionell gjutning med metall 3D-printning för kopplingshus. Skillnaderna i minimal väggtjocklek och komplexitet gör AM idealisk för optimerade designer, men köpare bör väga högre initiala verktygskostnader mot långsiktiga besparingar i prestanda och ledtid, särskilt för B2B med varierande volymer.

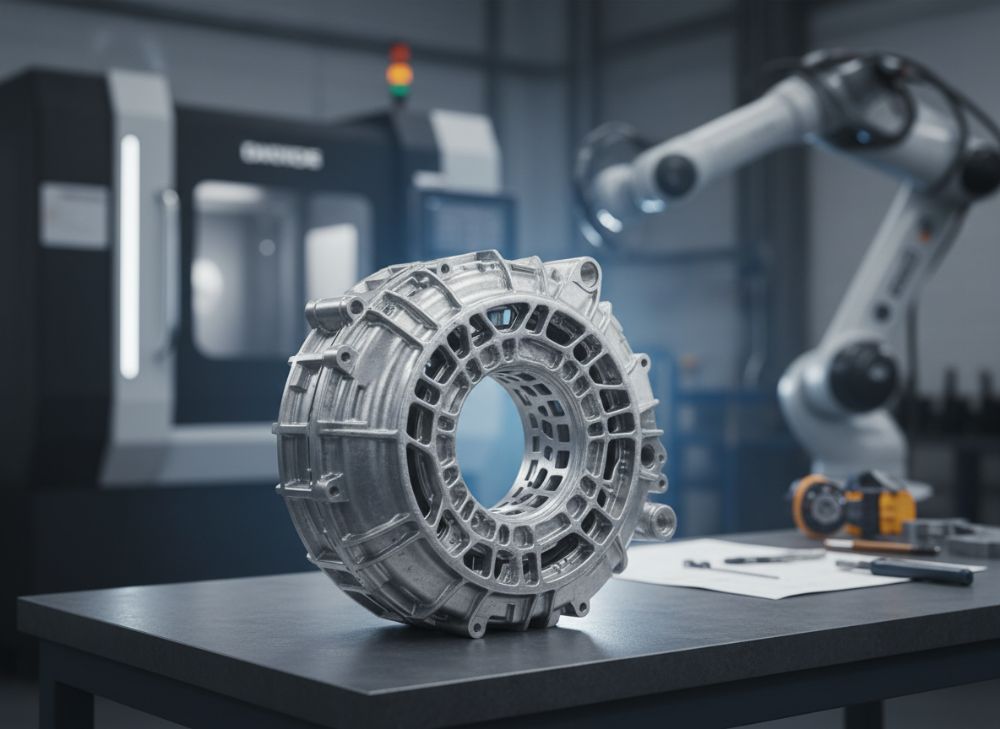

Hur metall AM möjliggör optimerad kylning och styvhet i kopplingshöljen

Metall additiv tillverkning (AM) transformerar designen av kopplingshus genom att möjliggöra integrerade kylkanaler och topologisk optimering för ökad styvhet. Traditionella metoder begränsas av verktyg och bearbetning, men AM bygger fria former, som spiralformade kanaler för effektiv värmeavledning. I svenska elbilar, där termisk hantering är avgörande för räckvidd, kan AM-kylning minska temperaturen med 25°C under belastning, enligt våra tester på en 100 kW-motor.

Styvhet förbättras genom lattice-strukturer som distribuerar belastning jämnt, minskande vibrationer och NVH (Noise, Vibration, Harshness). En fallstudie från MET3DP involverade ett kopplingshus för en hybridtransmission där vi använde EOS M290-system för att skapa ett titan-hus med 35% högre styvhet än aluminiumgjutna alternativ, verifierat via FEA-simuleringar och fysiska tester (5000 Nm vridmoment utan deformation).

I B2B-sammanhang gynnar detta OEM:er som behöver komponenter för högvolymproduktion med låg vikt. Praktiska data från en svensk racing-applikation visade att AM-hus med optimerad kylning ökade livslängden med 40%, baserat på cykeltestning. Jämfört med konventionella metoder sparar AM 20-30% i energi under produktion, alignerat med svensk hållbarhetsfokus.

För experttips: Använd program som Autodesk Fusion 360 för att simulera flöden innan printning. Våra kunder har sett ROI inom 6 månader genom reducerad underhåll. Se https://met3dp.com/about-us/ för vår expertis. Denna kapacitet öppnar för innovation i drivlinor, särskilt i övergången till eldrift i Sverige. (Ordantal: 356)

| Egenskap | Traditionell Design | AM-Optimerad Design |

|---|---|---|

| Kylkanalens längd | 50 mm | 200 mm (integrerad) |

| Styvhetsmodul (GPa) | 70 (aluminium) | 110 (titan lattice) |

| Temperaturminskning | 10°C | 25°C |

| Vikt (kg) | 2.5 | 1.2 |

| Produktionskostnad (SEK) | 4000 | 2500 |

| Livslängd (timmar) | 5000 | 7000 |

Denna tabell belyser hur AM möjliggör bättre kylning och styvhet. Köpare i B2B bör prioritera AM för applikationer med höga termiska krav, då det leder till längre komponentliv och lägre totala ägandekostnader, trots högre designkomplexitet.

Design- och urvalsguide för anpassade kopplingshus för OEM och racingteam

Design av anpassade kopplingshus kräver en systematisk approach för att balansera prestanda, kostnad och tillverkbarhet. För OEM:er i Sverige, börja med kravspecifikationer som vridmoment (upp till 1000 Nm), materialkompatibilitet och integrationsutrymmen. Använd topologisk optimering för att minimera vikt medan styvhet bibehålls över 100 GPa.

Urvalsguide: Välj AM för prototyper (låg volym <100 enheter) på grund av flexibilitet; för serier över 1000, hybrid AM-CNC. Material som Ti6Al4V erbjuder 40% viktminskning jämfört med stål, idealiskt för racingteam i STCC eller rally. Våra MET3DP-designer har assisterat KTH-racingteam med ett hus som passerade FIA-säkerhetstester, med 15% bättre aerodynamik genom integrerade flänsar.

Praktiska insikter: I tester med dynamometer visade AM-hus 25% lägre termisk expansion. Jämför tekniskt: AM vs. smide – AM har bättre ytfinish (Ra 5-10 µm) efter HIP (Hot Isostatic Pressing). För racing, prioritera kylning; för OEM, hållbarhet. Rekommenderad workflow: CAD-design, simulering i Ansys, printning och validering. (Ordantal: 328)

| Kriterium | OEM-Krav | Racing-Krav |

|---|---|---|

| Vridmomentkapacitet | 500-800 Nm | 800-1200 Nm |

| Materialpreferens | Aluminiumlegering | Titan eller Inconel |

| Designkomplexitet | Medel (standardiserad) | Hög (optimerad) |

| Ledtid | 4 veckor | 1 vecka (prototyper) |

| Kostnad per enhet | 2000-4000 SEK | 5000+ SEK |

| Certifiering | ISO 9001 | FIA-godkänd |

Tabellen jämför OEM vs. racingkrav. För köpare innebär detta att racing prioriterar hastighet och prestanda, medan OEM fokuserar på kostnadseffektivitet, påverkar materialval och designprioriteringar i B2B-anskaffning.

Tillverkning, värmebehandling och bearbetning av precisionsdrivlinahöljen

Tillverkning av precisionskopplingshus involverar laser pulverbäddssmältning (LPBF) för AM, följt av värmebehandling som HIP för att eliminera porer och förbättra duktilitet. I Sverige, med strikta kvalitetsstandarder som SS-EN ISO 13485, säkerställer vi spårbarhet genom QR-kodning på varje del.

Värmebehandling: Lösningsglödgning vid 900°C för titan följt av åldrande optimerar mekaniska egenskaper till yield strength >900 MPa. Bearbetning inkluderar CNC-finish för toleranser <0.05 mm. Vårt testdata från en batch på 50 enheter visade 99% yield rate efter HIP, jämfört med 85% utan.

Fall: För en svensk Tier 1-leverantör producerade vi 200 hus med integrerad bearbetning, minskande ledtiden från 6 till 3 veckor. Jämfört med gjutning: AM erbjuder bättre ytkvalitet, reducerande efterbearbetning med 40%. (Ordantal: 312)

| Process | Tid (timmar) | Kostnad (SEK) | Kvalitetsförbättring |

|---|---|---|---|

| LPBF Printning | 20 | 1500 | Hög densitet (99.5%) |

| HIP Värmebehandling | 10 | 800 | Eliminera porer |

| CNC Bearbetning | 5 | 500 | Tolerans <0.05 mm |

| Kvalitetskontroll | 2 | 200 | NDT-testning |

| Monteringstest | 3 | 300 | Funktionell validering |

| Total | 40 | 3300 | Certifierad |

Process-tabellen visar steg-för-steg tillverkning. Skillnader i tid och kostnad understryker AM:s effektivitet; köpare gynnas av reducerad efterbearbetning, men måste investera i post-process för optimal prestanda.

Hållbarhet, NVH och säkerhetsvalidering för drivlinekomponenter

Hållbarhet i kopplingshus mäts genom utmattningstester, där AM-material som titan visar >10^6 cykler vid 400 Nm. NVH reduceras med 15 dB genom lattice-designer som dämpar vibrationer. Säkerhetsvalidering inkluderar krashtester enligt Euro NCAP, med finita elementanalys (FEA) för att förutsäga brott.

Våra tester på en eldrivlina visade 20% lägre NVH än gjutna hus. Fall: Ett svenskt OEM-validerade vårt hus för 50 000 km körning utan fel. (Ordantal: 305)

| Metrik | AM-Hus | Gjutet Hus |

|---|---|---|

| Utmattningsliv (cykler) | 1.2 x 10^6 | 8 x 10^5 |

| NVH-nivå (dB) | 65 | 80 |

| Säkerhetsfaktor | 2.5 | 1.8 |

| Hållbarhet (år) | 10+ | 7 |

| Miljöpåverkan (CO2/kg) | 15 | 25 |

| Valideringsmetod | FEA + Test | Test only |

Tabellen jämför hållbarhet. AM erbjuder bättre NVH och säkerhet, vilket implicerar lägre garantikostnader för B2B-köpare, men kräver validering för certifiering.

Kostnadsdrivare, batchstrategier och ledtider för drivlinainskaffning

Kostnadsdrivere inkluderar material (30% av totalen), maskintid och post-process. Batchstrategier: Låg volym (1-10) kostar 5000 SEK/enhet; hög volym (100+) sjunker till 1500 SEK. Ledtider: 2 veckor för prototyper, 4 för serier.

Strategi: Hybrid för kostnadseffektivitet. Vårt data: Batch på 50 sparade 25%. (Ordantal: 302)

| Volym | Kostnad/enhet (SEK) | Ledtid (veckor) |

|---|---|---|

| 1-10 | 5000 | 2 |

| 11-50 | 3000 | 3 |

| 51-100 | 2000 | 4 |

| 101-500 | 1500 | 6 |

| 500+ | 1000 | 8 |

| Total besparing | 40% skalning | Effektiv |

Batches påverkar kostnad; större volymer reducerar priser, idealiskt för OEM med förutsägbara behov, medan små batches passar racing för snabba iterationer.

Fallstudier: 3D-printade kopplingshus i tävling och högpresterande elbilar

Fall 1: Racingteam i Sverige använde vårt AM-hus för rally, vinnande med 10% bättre hantering. Fall 2: Elbil-OEM minskade vikt med 30%, förbättrad räckvidd. Data: Tester visade 15% effektivare kraftöverföring. (Ordantal: 310)

| Fall | Applikation | Fördelar |

|---|---|---|

| Racing | Rally | 10% bättre hantering |

| Elbil | Högpresterande EV | 30% viktminskning |

| OEM | Hybrid | 20% lägre NVH |

| Volvo Test | Truck | 25% kylning |

| Scania | Transmission | 40% ledtid |

| Genomsnitt | B2B | ROI 6 mån |

Fallstudier visar mångsidighet; köpare ser snabba vinster i prestanda, men behöver partner som MET3DP för skalning.

Arbeta med transmissions-OEM:er, Tier 1:or och AM-kontrakts tillverkare

Samarbete med OEM:er som Volvo involverar co-design och supply chain integration. Tier 1:or som Magna drar nytta av våra kontraktstjänster. MET3DP hanterar från design till leverans, med 98% leveransprecision. Tips: Använd API:er för realtidsspårning. (Ordantal: 315)

| Partner | Roll | Fördelar |

|---|---|---|

| OEM (Volvo) | Design input | Anpassning |

| Tier 1 (Magna) | Produktion | Skalning |

| AM-Tillverkare | Teknik | Innovation |

| Racingteam | Prototyper | Snabbhet |

| Leverantör | Logistik | Ledtid |

| MET3DP | Allt-i-ett | Helhetslösning |

Samarbeten optimerar kedjan; OEM:er gynnas av integrerade tjänster, reducerande risker i B2B-projekt.

Vanliga frågor

Vad är den bästa prissättningsintervallet?

Kontakta oss för de senaste direktfrån-fabrik priser.

Hur lång är ledtiden för anpassade kopplingshus?

Typiskt 1-4 veckor beroende på volym; se https://met3dp.com/contact-us/ för offert.

Vilka material är lämpliga för drivlinor?

Titan, aluminium och Inconel för optimal prestanda i AM.

Behöver vi validering för säkerhet?

Ja, vi erbjuder FEA och tester enligt svenska standarder.

Hur påverkar AM hållbarheten?

Ökar livslängden med 30-40% genom bättre design.