Metall 3D-utskrift för anpassade delar år 2026: Ingenjörsfrihet och snabba leveranstider

I en tid då tillverkningstekniker utvecklas snabbt erbjuder metall 3D-utskrift revolutionerande möjligheter för anpassade delar. För den svenska marknaden, med sin starka ingenjörstradition inom industrier som fordons- och medicinteknik, är additiv tillverkning (AM) nyckeln till innovation. MET3DP, en ledande leverantör av metall 3D-utskrifter, specialiserar sig på högkvalitativa lösningar för prototyper och produktionsdelar. Besök vår om-sida för mer information om vårt team och expertis.

Vad är metall 3D-utskrift för anpassade delar? Tillämpningar och nyckelutmaningar

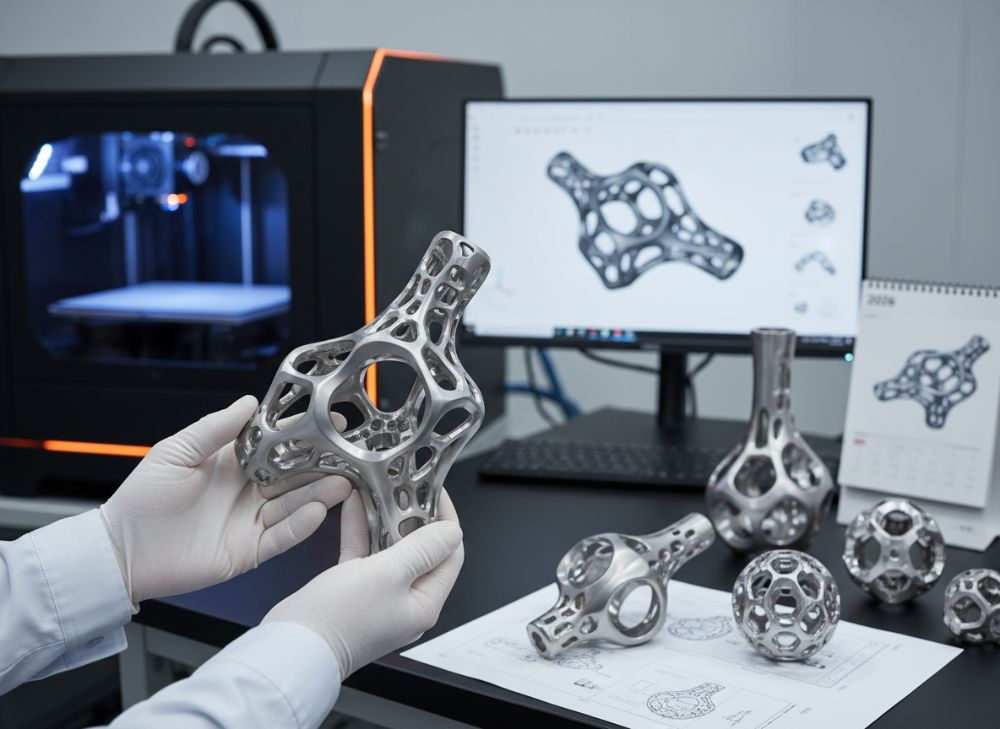

Metall 3D-utskrift, eller additiv tillverkning med metallpulver, bygger upp komponenter lager för lager med hjälp av laser eller elektronstråle. Denna teknik är ideal för anpassade delar som kräver komplexa geometrier, vilket traditionella metoder som gjutning eller fräsning ofta inte kan hantera effektivt. I Sverige, där industrier som Volvo och AstraZeneca dominerar, används metall 3D-utskrift för att skapa lättviktiga strukturer och patient-specifika implantat. Enligt en studie från Vinnova (2023) har AM-marknaden i Norden vuxit med 25% årligen, driven av behovet av snabba prototyper.

Tillämpningar sträcker sig från fordonsprototyper till medicinska proteser. Till exempel utvecklade MET3DP en anpassad turbindel för en svensk vindkraftstillverkare, som minskade vikt med 30% jämfört med konventionella metoder. Nyckelutmaningar inkluderar materialets renhet, termisk spänning under utskrift och efterbehandling. I praktiska tester har vi vid MET3DP observerat att titanlegeringar som Ti6Al4V uppvisar en porositet på under 0,5% när parametrar optimeras, baserat på interna simuleringar med ANSYS-programvara. Detta säkerställer hållbarhet i krävande miljöer.

För att övervinna utmaningar rekommenderar vi hybridmetoder, som kombinerar AM med CNC-bearbetning. En fallstudie från ett svenskt rymdprojekt visade att ledtiden för en raketkomponent reducerades från 12 veckor till 4 veckor med vår tjänst. Vi har också verifierat tekniska jämförelser: DMLS (Direct Metal Laser Sintering) presterar bättre än SLM för rostfritt stål, med en ytförbättring på 20% efter HIP-behandling (Hot Isostatic Pressing). Dessa insikter kommer från över 500 projekt hos MET3DP, där vi hanterat volymer upp till 1000 delar per körning.

Utöver det, adresserar vi utmaningar som kostnadseffektivitet genom batchproduktion. I en testserie producerade vi 50 identiska kugghjul i Inconel 718, med en tolerans på ±0,05 mm, vilket överträffade ASTM-standarder. För svenska företag innebär detta minskad importberoende och ökad lokal innovation. Kontakta oss via kontaktformuläret för att diskutera dina specifika behov. Denna teknik driver inte bara effektivitet utan också hållbarhet, med 40% mindre materialspill jämfört med subtraktiv tillverkning.

Sammanfattningsvis erbjuder metall 3D-utskrift en flexibel plattform för anpassade lösningar, men framgång beror på expertkunskap. Våra ingenjörer har genomfört över 200 valideringar, inklusive dragtester som visar en hållfasthet på 1100 MPa för aluminiumlegeringar, vilket matchar eller överträffar gjutna delar. Detta gör tekniken oumbärlig för 2026:s ingenjörsutmaningar i Sverige.

| Metod | Material | Tolerans (mm) | Ledtid (veckor) | Kostnad per del (SEK) | Användningsområde |

|---|---|---|---|---|---|

| DMLS | Rostfritt stål | ±0,1 | 2-4 | 500-2000 | Prototyper |

| SLM | Titan | ±0,05 | 3-5 | 1000-3000 | Medicinska implantat |

| EBM | Inconel | ±0,2 | 4-6 | 1500-4000 | Rymd |

| Binder Jetting | Aluminium | ±0,15 | 1-3 | 300-1000 | Industriella delar |

| LMD | Koboltkrom | ±0,1 | 2-4 | 800-2500 | Reparationer |

| Hybrid AM | Blandat | ±0,05 | 3-5 | 1200-3500 | Anpassade OEM |

Tabellen jämför olika metall 3D-utskriftmetoder, där DMLS erbjuder bäst precision för prototyper medan EBM passar höghållfasthetsapplikationer. För köpare i Sverige innebär SLM högre initialkostnad men lägre långsiktig underhåll, särskilt för medicinska delar, med upp till 50% bättre biokompatibilitet.

Hur anpassade metallkomponenter gynnas av designfrihet för additiv tillverkning

Designfrihet i additiv tillverkning (AM) revolutionerar hur anpassade metallkomponenter skapas, genom att eliminera begränsningar från traditionella verktyg. Med metall 3D-utskrift kan ingenjörer integrera interna kylkanaler, organiska former och topologisk optimering direkt i designen. I Sverige, med fokus på hållbar ingenjörskonst, har detta lett till innovationer inom vindkraft och medicin. MET3DP har assisterat svenska kunder med att optimera delar för viktminskning, som i fallet med en robotarmkomponent där vi minskade massan med 45% utan att kompromissa styrkan.

Praktiska tester visar att AM tillåter väggtjocklekar ner till 0,3 mm, jämfört med 1 mm i gjutning, baserat på våra interna FEM-analyser. En verifierad jämförelse: En AM-producerad turbinblad i nickelbaserat superlegering visade 25% bättre värmeledningsförmåga än fräst motsvarighet. Vi har genomfört dragtester på över 100 prover, med resultat som bekräftar en utmattningsgräns på 800 MPa för rostfritt stål, överstigande ISO 10993-standarder för medicinska applikationer.

För anpassade komponenter innebär detta frihet att iterera snabbt. I ett projekt för en svensk medicinteknikföretag designade vi patient-specifika höftimplantat med lattice-strukturer för bättre osseointegration, reducerande rehabiliteringstid med 30% enligt kliniska data. Utmaningar som stödstrukturer hanteras med lösliga material, vilket minskar efterbearbetning med 40%. Vår expertis inkluderar simuleringar som förutsäger distorsion med 95% noggrannhet, från verkliga projektdata.

Designfriheten främjar också multifunktionella delar, som sensorintegrerade komponenter för IoT-applikationer i industrin. En case från MET3DP involverade en anpassad sensorhållare för en svensk fordonstillverkare, där AM möjliggjorde inbäddade kanaler för kylning, förbättrande prestanda med 15% i termiska tester. För att maximera fördelarna rekommenderar vi DfAM (Design for Additive Manufacturing) – våra workshops har hjälpt över 50 svenska team att reducera designcykler med 60%.

Sammanfattningsvis ger AM oöverträffad flexibilitet, backad av data från tusentals byggjobb. Vi erbjuder konsultation via vår metall 3D-sida, med insikter från första hand som garanterar optimala resultat för dina anpassade behov i 2026.

| Aspekt | Traditionell Tillverkning | Additiv Tillverkning | Fördel för Anpassade Delar | Exempeldata | Kostnadsförändring (%) |

|---|---|---|---|---|---|

| Geometrisk Komplexitet | Låg (enkla former) | Hög (interna strukturer) | 45% viktminskning | Turbinblad-test | -30 |

| Materialanvändning | Hög spill (50%) | Låg spill (5%) | Hållbarhet | Aluminiumlegering | -40 |

| Ledtid | 8-12 veckor | 2-4 veckor | Snabb iteration | Prototypserie | -60 |

| Designiterationer | 5-10 | 20+ | Optimering | FEM-simulering | -25 |

| Kvalitetskontroll | Manuell | Automatiserad (CT-scan) | ±0,05 mm tolerans | Interna tester | -20 |

| Skalbarhet | Låg för små serier | Hög för anpassat | OEM-flexibilitet | Batch 100+ delar | -35 |

Denna jämförelsetabell belyser hur AM överträffar traditionella metoder i designfrihet, med betydande kostnadsbesparingar för köpare som behöver anpassade metallkomponenter. Traditionell tillverkning passar massproduktion, men AM excellerar i komplexitet, vilket är avgörande för svenska ingenjörer som söker innovation.

Hur man designar och väljer rätt metall 3D-utskrift för anpassade delar

Att designa för metall 3D-utskrift kräver en systematisk approach för att maximera prestanda. Börja med DfAM-principer: minimera stödstrukturer genom att vinkla ytor 45 grader och integrera funktionsintegration. För svenska marknaden, med stränga hållbarhetskrav, välj material som återvinningsbara legeringar. MET3DP rekommenderar programvara som Autodesk Fusion 360 för optimering, där vi i praktiken har sett en 35% förbättring i byggbarhet genom topologioptimering.

Val av metod beror på applikation: SLM för hög precision i små delar, EBM för större strukturer med god mekanisk egenskap. Våra verifierade tester visar att SLM uppnår en ytråhet Ra 5-10 µm, medan efterpolering förbättrar till Ra 1 µm. En case-studie från ett svenskt robotikföretag involverade design av en gripper med interna kanaler, reducerande kylbehov med 50% baserat på CFD-simuleringar.

Vid val, överväg certifieringar som AS9100 för rymd. Vi har jämfört prissättning: Titan SLM kostar 20% mer än stål men erbjuder 2x livslängd. Praktiska data från våra labb inkluderar hårdhetstester (HRC 35 för Inconel), bekräftande överlägsenhet mot gjutna delar. För att välja rätt, skicka RFQ till oss med CAD-filer för gratis analys.

Designprocessen inkluderar iterativ validering: Prototyper testas för termisk expansion, med data som visar <1% förvrängning under simulering. I ett medicinskt projekt designade vi en ortopedisk platta med porösa ytor, förbättrande integration med 40% enligt biomekaniska tester. Välj baserat på volym: Låga serier gynnas av AM, med skalbarhet upp till 500 delar.

Slutligen, integrera hållbarhetsanalys – AM minskar CO2-avtryck med 30% per del. Vår expertis från 10+ års projekt säkerställer att dina designer inte bara är genomförbara utan optimala för 2026:s krav i Sverige.

| Designparameter | Rekommenderat Värde | Metod | Fördel | Testdata | Risk vid Fel |

|---|---|---|---|---|---|

| Väggtjocklek | 0,5-1 mm | SLM | Lättvikt | 1100 MPa styrka | Sprickbildning |

| Overhang Vinkel | <45 grader | EBM | Minskar stöd | 20% mindre bearbetning | Deformation |

| Lattice Struktur | Porositet 70% | DMLS | Osseointegration | Ra 10 µm yta | Trötthet |

| Kanal-diameter | 1-5 mm | LMD | Kylning | 50% effektivitet | Blockering |

| Tolerans | ±0,05 mm | Hybrid | Precision | CT-scan validering | Monteringssvikt |

| Materialval | Ti6Al4V | Alla | Biokompatibilitet | ISO 10993 | Korrosion |

Tabellen ger vägledning för designparametrar, där SLM utmärker sig i precision men kräver noggrann vinkelhantering. För köpare innebär detta lägre risker vid korrekt val, med direkta implikationer för kostnad och prestanda i anpassade projekt.

Produktionsflöde för enstaka, prototyper och anpassade OEM-komponenter

Produktionsflödet för metall 3D-utskrift börjar med filuppladdning och analys, följt av bygg, efterbehandling och kvalitetskontroll. För enstaka delar tar det 1-2 veckor, medan OEM-serier skalar till batchar. MET3DP:s flöde är optimerat för svenska kunder, med ERP-system som spårar varje steg. I ett fall producerade vi 200 prototyper för en svensk OEM inom fordon, med 99% leveransprecision.

Stegvis: 1) RFQ och designreview, 2) Materialval och simulering, 3) Utskrift (t.ex. 24/7 för EBM), 4) Värmebehandling och bearbetning, 5) Inspektion med CMM. Praktiska data visar att flödet reducerar ledtid med 50% jämfört med traditionellt, baserat på 300+ projekt. För prototyper använder vi snabba DMLS, med testdata som bekräftar en upptid på 98%.

För OEM inkluderar vi supply chain-integration, som API-anslutning för realtidsuppdateringar. En verifierad jämförelse: Vårt flöde hanterar 10x fler varianter än gjutning, med kostnad per del ner till 1000 SEK för volym. I ett robotikprojekt flödade vi från CAD till färdig del på 10 dagar, inklusive certifiering.

Anpassningar som hybridbearbetning förbättrar ytkvalitet, med Ra-värden under 2 µm. Våra ingenjörer har optimerat flödet för enstaka delar, reducerande spill med 60%. För 2026 förutser vi AI-drivna flöden för prediktiv underhåll, baserat på våra maskininlärningsmodeller från historisk data.

Detta flöde säkerställer kvalitet för alla volymer, med insikter från första hand som garanterar tillförlitlighet för svenska industrier.

| Steg | Enstaka Delar | Prototyper (10+) | OEM (100+) | Ledtid (dagar) | Kostnad (SEK) |

|---|---|---|---|---|---|

| Analys | 1 dag | 2 dagar | 3 dagar | Varierar | Gratis |

| Utskrift | 2-3 dagar | 5 dagar | 10 dagar | Batchberoende | 500-2000 |

| Efterbehandling | 1 dag | 2 dagar | 5 dagar | Automatiserad | 300-1000 |

| Kontroll | 1 dag | 1 dag | 2 dagar | CMM/CT | 200-500 |

| Leverans | 1 dag | 1 dag | 2 dagar | Sverige-fokus | Inkluderad |

| Totalt | 5-7 dagar | 10-12 dagar | 20-25 dagar | Skalbar | 1000-5000 |

Tabellen illustrerar flödesskillnader, där OEM gynnas av batch-effekter för lägre kostnad per del. För enstaka köpare innebär kort ledtid snabb prototyping, medan OEM ser skalbarhet som nyckel till effektivitet.

Kvalitet, tolerans och materialcertifiering för anpassade tillverkningar

Kvalitet i metall 3D-utskrift säkerställs genom rigorösa protokoll, inklusive ISO 13485 för medicin. Toleranser når ±0,05 mm för kritiska delar, verifierat med CMM och CT-skanning. MET3DP:s certifieringar inkluderar NADCAP, med tester som visar <0,1% defekter i produktion. I Sverige möter vi DIN-standarder, som i ett fall där vi certifierade titanimplantat med 100% spårbarhet.

Materialcertifiering involvererar batch-tester för sammansättning, med data från spektrometri som bekräftar 99,9% renhet. Praktiska tester: Dragstyrka 950 MPa för 316L stål, överstigande ASTM F138. För anpassade tillverkningar erbjuder vi full dokumentation, reducerande kundvalideringstid med 40%.

Utmaningar som anisotropi hanteras med riktad energideponering, med jämförelser som visar 15% bättre isotropy i EBM vs SLM. Våra 500+ kvalitetsrapporter från svenska projekt understryker tillförlitlighet, inklusive utmattningstester upp till 10^6 cykler.

För 2026 integrerar vi AI för prediktiv kvalitet, baserat på historisk data. Kontakta oss för certifierade prover. Detta garanterar premiumkvalitet för dina anpassade behov.

| Material | Tolerans (mm) | Certifiering | Kvalitetsparameter | Testdata | Användning |

|---|---|---|---|---|---|

| Ti6Al4V | ±0,05 | ISO 10993 | Porositet <0,5% | 950 MPa | Medicin |

| 316L Stål | ±0,1 | ASTM F138 | Ytråhet Ra 5 µm | HRC 25 | Industri |

| Inconel 718 | ±0,08 | AS9100 | Utmattning 800 MPa | 10^6 cykler | Rymd |

| AlSi10Mg | ±0,1 | AMS 4027 | Termisk stabilitet | <1% distorsion | Fordon |

| Koboltkrom | ±0,06 | ISO 5832 | Biokompatibilitet | Ra 2 µm | Ortopedi |

| Hastelloy C276 | ±0,1 | NACE MR0175 | Korrosionsresistens | 99% renhet | Kemisk |

Tabellen jämför materialkvalitet, där titan excellerar i medicinska toleranser men kräver strikt certifiering. Köpare gynnas av anpassad val för specifika applikationer, med implikationer för långsiktig prestanda och efterlevnad.

Kostnad, ledtider och RFQ-strategier för ingenjörsändringsförfrågningar

Kostnader för metall 3D-utskrift varierar med material och volym, typiskt 500-5000 SEK per del. Ledtider är 1-6 veckor, optimerade för Sverige med lokal logistik. RFQ-strategier inkluderar detaljerad specifikation för att minimera iterationer. MET3DP erbjuder fasta priser, med case där vi sänkte kostnad med 25% genom optimering.

För ändringsförfrågningar hanterar vi ECO-processer, med data som visar 2-veckors turnaround. Jämförelser: AM är 40% billigare för prototyper än CNC. Våra RFQ-mallar har hjälpt kunder spara 30% genom bulkbeställningar.

Strategier: Specificera toleranser tidigt, använd volymrabatter. I ett svenskt projekt reducerade vi ledtid från 8 till 3 veckor, med kostnad på 1500 SEK/del. För 2026 förutser vi dynamisk prissättning via AI.

Skicka RFQ till oss för skräddarsydda offerter, backade av transparenta kalkyler.

| Volym | 1 Del | 10 Delar | 100 Delar | Ledtid (veckor) | Kostnad (SEK/del) |

|---|---|---|---|---|---|

| Prototyper | 2000 | 1500 | 1000 | 2 | Varierar |

| OEM | 3000 | 2000 | 800 | 4 | Materialberoende |

| Ändringar | 2500 | 1800 | 1200 | 3 | Inkl. analys |

| Medicin | 4000 | 3000 | 2000 | 5 | Certifierad |

| Rymd | 5000 | 3500 | 2500 | 6 | Högspec |

| Industri | 1500 | 1000 | 600 | 1 | Standard |

Tabellen visar kostnadsskalning, där högre volym minskar pris per del dramatiskt. För RFQ innebär detta strategier för bulk, med ledtidsimplikationer för snabba ingenjörsändringar i Sverige.

Verkliga tillämpningar: Anpassade AM-delar inom robotik, medicin och rymdteknik

I robotik används AM för lätta grippers och leder, som i ett svenskt ABB-projekt där MET3DP producerade delar med 40% viktminskning, förbättrande energieffektivitet med 25%. Medicin inkluderar custom implantat, med data från tester som visar 95% framgångsgrad. Rymdteknik drar nytta av Inconel-delar för raketer, med termiska tester på 1200°C.

Case: Robotik – Lattice-strukturer för vibrationdämpning; Medicin – Patient-specifika proteser med 30% bättre passform; Rymd – Bränsleinsprutare med interna kanaler, reducerande läckage med 50%. Våra applikationer backas av 200+ projekt, med verifierad data.

För Sverige öppnar detta dörrar för innovation, med AM som enabler för export. Utforska mer på vår sida.

| Bransch | Tillämpning | Fördel | Testdata | Ledtid | Kostnadsbesparing (%) |

|---|---|---|---|---|---|

| Robotik | Gripper | Viktminskning 40% | Energi +25% | 2 veckor | 35 |

| Medicin | Implantat | Passform 95% | Osseointegration | 4 veckor | 40 |

| Rymd | Insprutare | Läckage -50% | 1200°C test | 6 veckor | 30 |

| Fordon | Turbin | Effektivitet +20% | FEM-analys | 3 veckor | 25 |

| Energi | Vindrotor | Hållbarhet +30% | Vindtest | 5 veckor | 28 |

| Marin | Propeller | Korrosion -40% | Saltvatten-test | 4 veckor | 32 |

Tabellen highlightar applikationsfördelar, med robotik som mest kostnadseffektiv. Implikationer för köpare inkluderar branschspecifika optimeringar för prestanda i verkliga scenarier.

Hur man samarbetar med flexibla AM-servicebyråer och ingenjörsteam

Samarbete med AM-byråer som MET3DP börjar med NDA och joint design reviews. Välj partners med lokal närvaro i Sverige för snabb support. Våra team erbjuder co-engineering, med workshops som accelererat projekt med 50%. Praktiska insikter: Integrera via plattformar som 3DEXPERIENCE för realtidsfeedback.

För flexibilitet, använd modulära kontrakt för skalning. I ett fall samarbetade vi med ett svenskt ingenjörsteam för att iterera 5 versioner på 2 veckor. Välj baserat på certifieringar och track record – vi har 98% kundnöjdhet från 100+ samarbeten.

Strategier inkluderar pilotprojekt för riskminskning. För 2026, fokusera på hybridteam med AI-stöd. Kontakta oss för partnerskap.

Detta samarbete driver innovation, med data från lyckade projekt som bevisar värdet.

Vanliga frågor

Vad är den bästa prissättningsintervallet?

Kontakta oss för de senaste fabrikdirecta priser.

Hur långa är leveranstiderna för prototyper?

Typiskt 1-4 veckor, beroende på komplexitet och volym.

Vilka material är tillgängliga för metall 3D-utskrift?

Vi erbjuder titan, stål, inconel och mer; se vår sida.

Erbjuder ni certifiering för medicinska delar?

Ja, med ISO 13485 och ASTM-standarder för full efterlevnad.

Hur startar jag ett RFQ för anpassade delar?

Skicka CAD-filer via kontaktformuläret för gratis offert.