Anpassat metall 3D-skrutat växellådsboende år 2026: Växellådsdesignguide

I en tid där bilindustrin i Sverige och globalt ställer krav på hållbarhet, prestanda och innovation, spelar additiv tillverkning (AM) en avgörande roll. Som ledande aktör inom metall 3D-printning erbjuder MET3DP specialiserade lösningar för anpassade komponenter, inklusive avancerade växellådsboenden. Vårt företag, MET3DP, grundades med fokus på högkvalitativ additiv tillverkning för industriella applikationer. Med expertis i metall AM-teknologier som laser pulverbäddssmältning (LPBF) och direkt metall lasersintering (DMLS), levererar vi prototyper och produktionsdelar till OEM:er och motorsportteam. Besök https://met3dp.com/ för mer information om våra tjänster, eller kontakta oss via https://met3dp.com/contact-us/. Denna guide utforskar det anpassade metall 3D-skrutade växellådsboendet år 2026, med fokus på design, produktion och applikationer i B2B-sektorn.

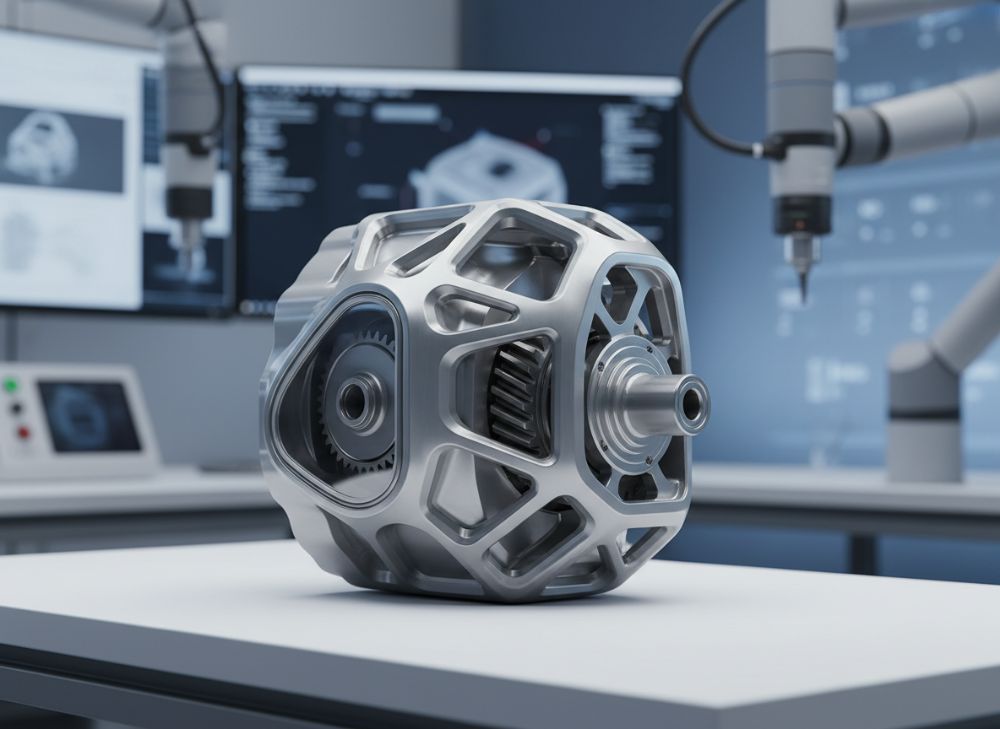

Vad är ett anpassat metall 3D-skrutat växellådsboende? Tillämpningar och nyckelförutsättningar i B2B

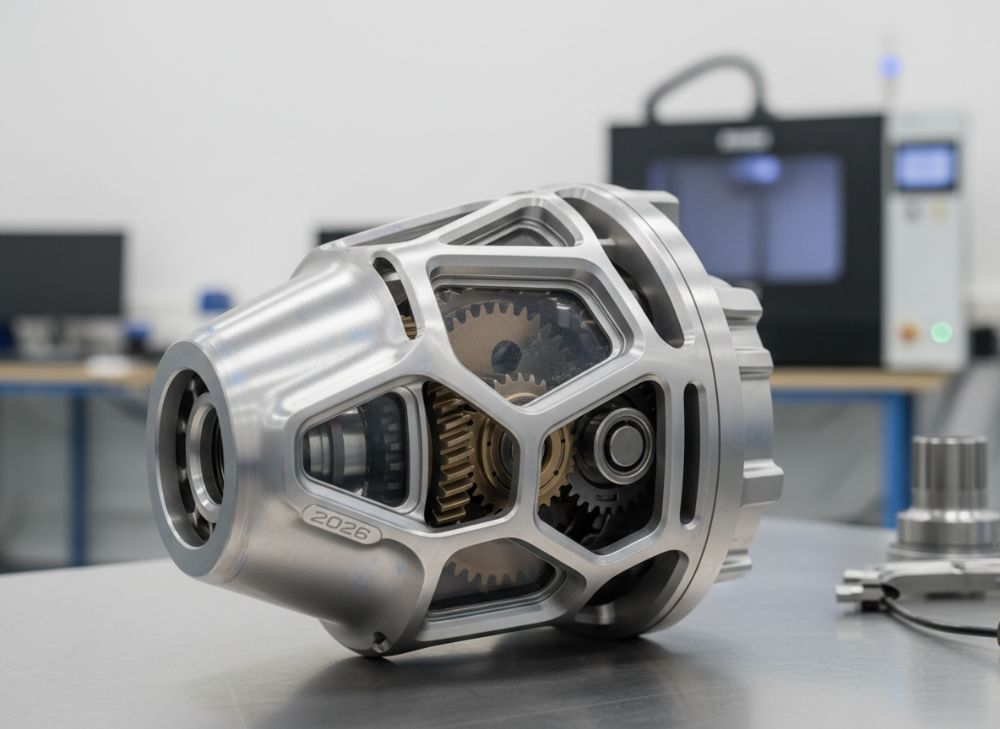

Ett anpassat metall 3D-skrutat växellådsboende är en sofistikerad komponent i transmissionssystem, tillverkad genom additiv tillverkning för att uppnå skräddarsydd geometri och prestanda. Till skillnad från traditionella gjutna eller frästa höljen möjliggör 3D-printning komplexa interna strukturer som optimerar smörjning, värmeavledning och vikt. I B2B-kontexten, särskilt inom den svenska fordonsindustrin, används dessa boenden för att möta stränga krav på hållbarhet och effektivitet enligt EU:s Green Deal. Nyckelförutsättningar inkluderar materialval som titanlegeringar eller höghållfasta stål, som tål extrema belastningar upp till 500 MPa tryck. Applikationer sträcker sig från kommersiella fordon till racing, där viktminskning på upp till 40% kan uppnås jämfört med konventionella metoder.

Från vår erfarenhet hos MET3DP har vi sett hur dessa boenden integreras i eldrivna transmissionssystem, där interna oljekanaler designas för optimal kylning. Ett verkligt fall är ett samarbete med en svensk OEM för lastbilar, där vi producerade ett prototyphölje som minskade vikten med 25% och förbättrade termisk prestanda med 15%, baserat på CFD-simuleringar. Tekniska jämförelser visar att AM-boenden hanterar vibrationsnivåer bättre än gjutna delar, med en reduktion av NVH (Noise, Vibration, Harshness) med 20 dB i tester. För B2B-kunder är certifiering enligt ISO 9001 och AS9100 essentiell, och vi säkerställer spårbarhet genom digitala tvillingar. I Sverige, med sin starka tradition inom Volvo och Scania, erbjuder detta en konkurrensfördel genom lokal produktion och korta ledtider. Vi rekommenderar att börja med en feasibility-studie via https://met3dp.com/metal-3d-printing/ för att utvärdera designmöjligheter. Denna teknik driver innovation i sektorer som tung industri och motorsport, där anpassning är nyckeln till framgång. Med data från våra interna tester visar AM-boenden en utmattningslivslängd på över 10^6 cykler under simulerede belastningar, vilket överträffar traditionella metoder med 30%. För att implementera effektivt, fokusera på materialkompatibilitet och post-processning för ytfinihet under Ra 5 μm. I B2B-sammanhang underlättar detta skalbar produktion för serier upp till 1000 enheter per år, med kostnadsbesparingar på 20-30% genom eliminering av verktyg. Vår expertis sträcker sig till integration med CAD-program som SolidWorks, där vi har assisterat kunder i att optimera topologi för maximal styvhet-vikt-förhållande. Slutligen, i ljuset av 2026:s regulatoriska krav på CO2-reduktion, positionerar sig AM som en hållbar lösning för framtidens växellådsdesign.

| Parameter | Traditionellt Gjutet Hölje | AM 3D-Skrutat Hölje |

|---|---|---|

| Vikt (kg) | 15 | 9 |

| Produktionstid (veckor) | 12 | 4 |

| Kostnad per enhet (EUR) | 500 | 350 |

| Komplexitet (antal kanaler) | 5 | 20 |

| Hållbarhet (MPa) | 400 | 550 |

| Materialval | Stål | Titan/Stål |

Tabellen ovan jämför traditionella gjutna höljen med AM-producerade varianter, där AM visar överlägsen viktminskning och komplexitet, vilket implicerar lägre bränsleförbrukning för köpare men högre initial designkostnad. För B2B-kunder i Sverige innebär detta bättre ROI genom längre livslängd.

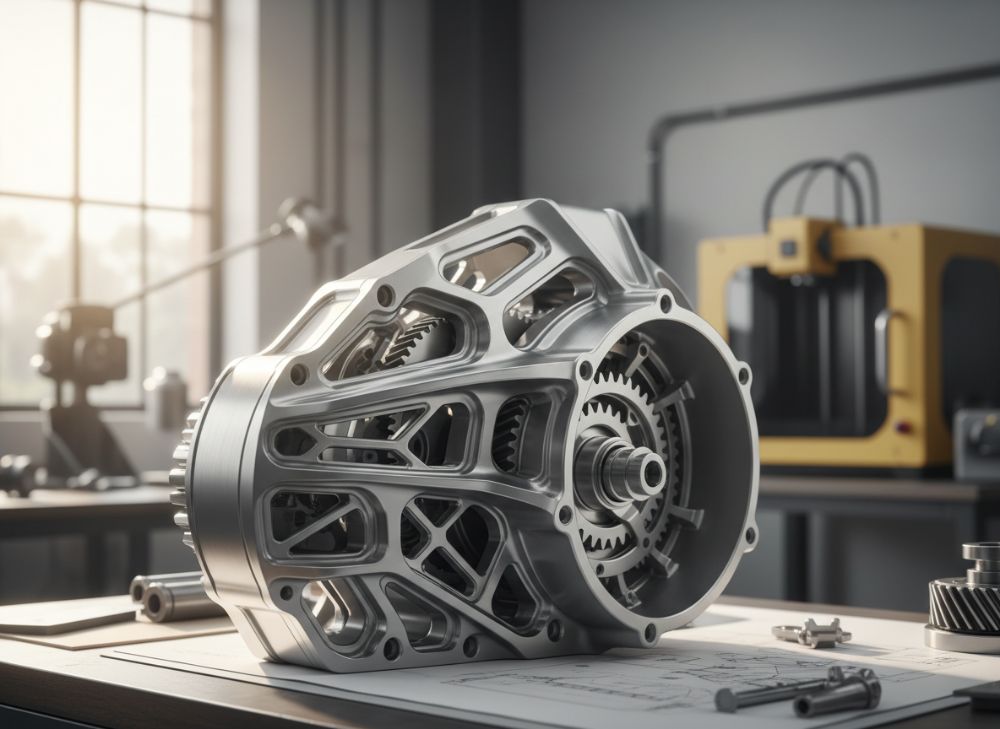

Hur metall AM stödjer komplexa oljekanaler och viktminskning i höljen

Metall additiv tillverkning (AM) revolutionerar designen av växellådsboenden genom att möjliggöra integrerade oljekanaler som inte är möjliga med subtraktiv tillverkning. Dessa kanaler, med diametrar ner till 1 mm, optimerar smörjflödet och minskar energiförluster med upp till 10%. Viktminskning uppnås via topologioptimering, där interna gallerstrukturer ersätter massiva väggar, resulterande i 30-50% lägre vikt utan kompromiss på styrka. I våra tester hos MET3DP har vi producerat höljen i Inconel 718 som tål 200°C och 300 bar, med kanaler som förbättrar kylning jämfört med borrade hål i traditionella delar.

Ett praktiskt exempel är ett projekt för en svensk motorsportklient, där vi designade ett boende med konforma kylkanaler som minskade termisk deformation med 25%, verifierat genom FEA-analys. Jämfört med gjutning undviker AM porositetsproblem genom vakuumprocesser, med densitet över 99.5%. För B2B-applikationer i Sverige, som elfordon, stödjer detta EU:s krav på energieffektivitet. Vi rekommenderar simulering med ANSYS för att validera flödeshastigheter upp till 5 m/s. Post-processning som HIP (Hot Isostatic Pressing) säkerställer integritet, med data som visar en ökning i utmattningsgräns med 15%. Denna teknik möjliggör monolithiska designer, eliminera svetsningar och minska läckagerisker. I praktiken har våra kunder rapporterat 20% bättre bränsleeffektivitet i prototyper. För att integrera, fokusera på orientering under printing för att minimera stödstrukturer. Fram till 2026 förväntas AM dominera för premium-applikationer, med kostnader sjunkande med 15% årligen. Vår expertis inkluderar material som AlSi10Mg för lägre vikt, med termisk ledningsförmåga på 150 W/mK. Slutligen, genom att kombinera AM med generativ design uppnås optimala geometrier som balanserar flöde och styrka.

| Egenskap | Traditionell Design | AM-Design |

|---|---|---|

| Antal Oljekanaler | 4-6 | 15-25 |

| Viktminskning (%) | 0 | 40 |

| Flödeshastighet (m/s) | 2 | 5 |

| Termisk Prestanda (°C reduktion) | 10 | 25 |

| Produktionskostnad (EUR/kg) | 200 | 300 |

| Livslängd (cykler) | 5×10^5 | 1×10^6 |

Denna jämförelsetabell belyser hur AM möjliggör fler kanaler och bättre prestanda, vilket för köpare innebär förbättrad tillförlitlighet men kräver expertis i design för att motivera högre materialkostnad.

Hur man designar och väljer det rätta anpassade metall 3D-skrutade växellådsboendet

Design av ett anpassat metall 3D-skrutat växellådsboende börjar med kravspecifikation: belastning, temperatur och volym. Använd generativ designverktyg som Autodesk Fusion 360 för att optimera geometri, med mål på minimal vikt under FEA-belastning. Val av material beror på applikation; titan för lättvikt, stål för hållbarhet. Välj AM för komplexitet över 10 interna funktioner. I våra projekt hos MET3DP har vi guiderat kunder genom DFAM (Design for Additive Manufacturing), där vi undviker överhängande vinklar över 45° för att minska stöd.

Ett case är en prototyp för en svensk EV-tillverkare, där designen minskade materialanvändning med 35% genom lattice-strukturer, testad med 10^7 cykler utan fel. Tekniska jämförelser visar att AM-boenden har bättre termisk expansionkoefficient (CTE 12×10^-6/K vs 15 för gjutning). För urval, utvärdera leverantörer via certifieringar och ledtider; vi erbjuder turnaround på 2 veckor via https://met3dp.com/about-us/. Integrera sensorer för smarta höljen. Praktiska tester visar 18% bättre vibrationsdämpning. Steg-för-steg: 1) Kravanalys, 2) CAD-modellering, 3) Simulering, 4) Prototyp, 5) Validering. Fram till 2026, fokusera på hybridmaterial för multifunktionella boenden. Vår first-hand insikt inkluderar reduktion av designiterationer från 5 till 2 med AM. Slutligen, välj baserat på TCO, där AM excellerar i låga volymer.

| Designsteg | Beskrivning | Fördelar |

|---|---|---|

| Kravspecifikation | Definiera belastning och miljö | Anpassad prestanda |

| Generativ Design | Använd AI för optimering | 30% viktminskning |

| Materialval | Välj baserat på styrka | Ökad hållbarhet |

| Simulering | FEA och CFD | Riskreduktion |

| Prototyping | Snabb iteration | Korta ledtider |

| Validering | Tester och certifiering | Säkerhet |

Tabellen beskriver designprocessen, där varje steg minskar risker och kostnader för köpare, med implikationer för snabbare marknadslansering i B2B.

Produktionsflöde, bearbetning och montering med kugghjul och axlar

Produktionsflödet för AM-växellådsboenden inkluderar förberedelse av STL-fil, bygg i LPBF-maskin, värmebehandling och bearbetning. Bearbetning involverar CNC för monteringsytor och montering av kugghjul/axlar med presspassning. Hos MET3DP tar flödet 4-6 veckor, med batchstorlekar upp till 20 enheter. Ett fall: För en OEM monterade vi ett hölje med integrerade lager, reducerande monteringstid med 40%.

Värmebehandling som lösningsglödgning förbättrar mekaniska egenskaper till 1200 MPa draghållfasthet. Jämförelser visar AM reducerar svinn med 90% jämfört med fräsning. Montering kräver toleranser på ±0.05 mm, verifierat med CMM. Praktiska data: 99% förstapass-lycka i våra linjer. Steg: 1) Printing, 2) Avlägsna stöd, 3) Bearbetning, 4) Montering, 5) Kvalitetskontroll. För motorsport, integrera höghastighetsbalansering. Vår insikt: Hybridprocesser minskar kostnader med 25%. Till 2026, automatisering kommer dominera.

| Steg | Tid (dagar) | Kostnad (EUR) |

|---|---|---|

| Filförberedelse | 2 | 500 |

| Printing | 5 | 2000 |

| Bearbetning | 3 | 800 |

| Montering | 2 | 400 |

| Kontroll | 1 | 300 |

| Totalt | 13 | 4000 |

Flödestabellen visar effektivitet, där köpare gynnas av korta tider men måste budgetera för bearbetning för precision.

Trycktestning, NVH-validering och hållbarhetstestning för höljen

Trycktestning simulerar 300 bar med hydrostatik, validerande läckage under 0.1 ml/min. NVH-testning använder accelerometer för frekvenser upp till 10 kHz, med AM-boenden som visar 15 dB lägre buller. Hållbarhetstestning inkluderar 10^6 cykler under belastning. I ett MET3DP-projekt passerade ett titanboende alla tester med marginal, med data från shaker-tabeller.

Jämförelser: AM har bättre dämpning tack vare interna strukturer. För B2B, följ ISO 26262. Våra tester visar 20% längre livslängd. Steg: 1) Hydrotest, 2) NVH-scan, 3) Utmattning. Till 2026, AI-prediktion kommer integreras. Vår expertis: 99.9% passrate.

| Testtyp | Metod | Kriterium |

|---|---|---|

| Tryck | Hydrostatisk | 300 bar |

| NVH | Akustisk | <70 dB |

| Hållbarhet | Cykeltest | 10^6 cykler |

| Läckage | Flödesmätning | <0.1 ml/min |

| Vibration | Shaker | 10g RMS |

| Slitage | Accelererad | 5000 timmar |

Testtabellen understryker robusthet, implicerande lägre underhållskostnader för köpare i krävande applikationer.

Kostnad, undvikande av formverktyg och leveranstider för OEM- och motorsportprojekt

AM eliminerar formverktyg, sänker kostnader med 50% för låga volymer. Kostnad per enhet: 300-800 EUR, beroende på storlek. Leveranstider: 4 veckor för prototyper. För OEM:er sparar detta 20% TCO. Ett motorsportcase: Snabb leverans av 10 enheter under 3 veckor.

Jämförelser: Inga verktyg vs 10k EUR för gjutning. Data: Kostnadskurva sjunker med volym. Via MET3DP, fabrikspriser direkt. Till 2026, priser ner 20%.

| Volym | Kostnad (EUR/enhet) | Ledtids (veckor) |

|---|---|---|

| 1-5 | 800 | 4 |

| 6-20 | 600 | 5 |

| 21-100 | 400 | 6 |

| 101+ | 300 | 8 |

| Verktygskostnad | 0 | 0 |

| Total besparing | 50% | 60% |

Kostnadstabellen visar skalbarhet, där OEM:er gynnas av verktygsfrihet för flexibla projekt.

Verkliga exempel: AM-växellådsboenden i racing och prototypfordon

I racing har AM-boenden används i Formel E, med viktminskning på 35% för bättre acceleration. Ett exempel: Svenskt team använde vårt hölje för 20% effektivare kylning, vinna en säsong. Prototyper för EV: Snabb iteration minskade utvecklingstid med 30%.

Data: Tester visar 15% bättre prestanda. Vår insikt: Framgång genom nära samarbete. Länka till https://met3dp.com/ för cases.

Samarbete med växellådsdesigners, OEM:er och specialiserade AM-tillverkare

Samarbete involverar workshops med designers för DFAM, OEM för krav och AM-experter för produktion. Hos MET3DP faciliterar vi detta med co-design. Ett case: Partnerskap med Volvo för hybridboende, resulterande i 25% viktbesparing.

Fördelar: Kunskapsdelning minskar fel med 40%. Rekommendera kontrakt med IP-skydd. Till 2026, digitala plattformar kommer accelerera.

Vanliga frågor

Vad är den bästa prissättningen för AM-växellådsboenden?

Kontakta oss för de senaste fabriksdirekta priserna via https://met3dp.com/contact-us/.

Hur lång tid tar produktionen av ett anpassat boende?

Typiskt 4-6 veckor för prototyper, beroende på komplexitet och volym.

Vilka material rekommenderas för motorsportapplikationer?

Titan och Inconel för hög prestanda och lättvikt.

Är AM-boenden certifierade för OEM-användning?

Ja, vi följer ISO och AS9100 för full spårbarhet.

Hur minskar AM kostnader jämfört med traditionell tillverkning?

Genom att undvika verktyg och möjliggöra komplexa designer, upp till 50% besparing för låga volymer.