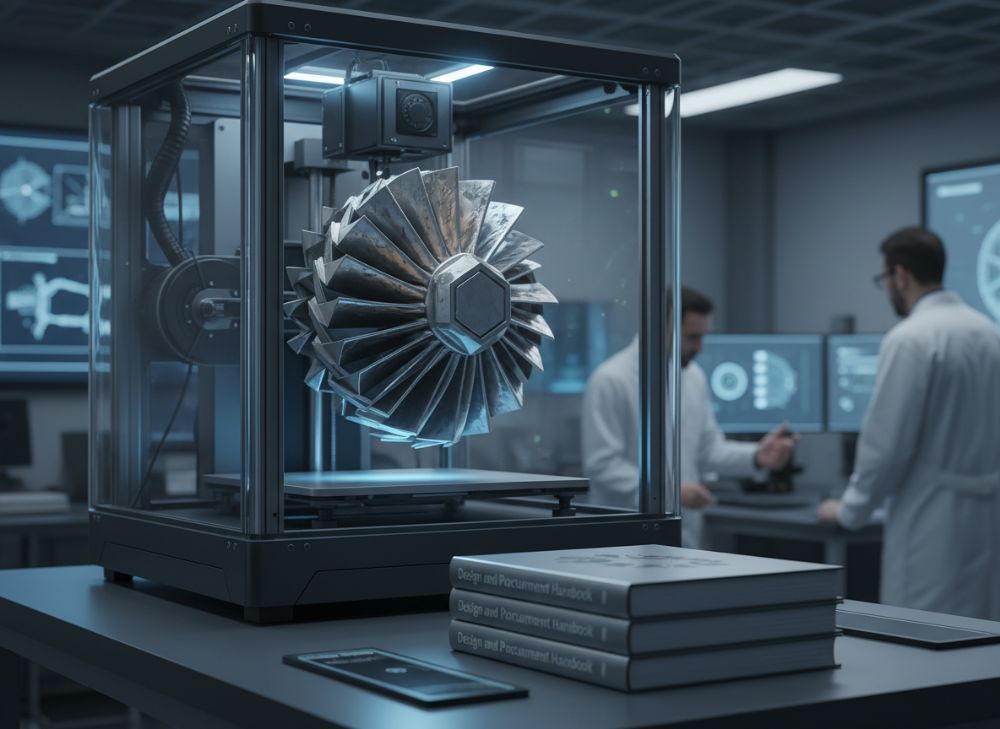

IN939 Nickel Alloy 3D-skrivning 2026: Design- och upphandlingshandbok

Introduktion till företaget: MET3DP är en ledande leverantör av metall-3D-skrivningstjänster med fokus på avancerade legeringar som IN939. Vi erbjuder skräddarsydda lösningar för OEM-ingenjörer i Sverige, med expertis i additiv tillverkning för turbinkomponenter. Besök https://met3dp.com/ för mer information eller kontakta oss via https://met3dp.com/contact-us/.

Vad är IN939 nickellegering 3D-skrivning? Tillämpningar och nyckelutmaningar

IN939 nickellegering 3D-skrivning representerar en banbrytande teknik inom additiv tillverkning, speciellt anpassad för höghållfasta applikationer i Sverige’s industriella sektor. IN939 är en supralegerning med höga halter av gamma-prime-fas, som ger exceptionell värmebeständighet upp till 900°C. I 3D-skrivning, ofta kallad additiv tillverkning (AM), byggs komponenter lager för lager med laserpulverbäddssmältning (LPBF) eller elektronstrålesmältning (EBM), vilket möjliggör komplexa geometrier som är omöjliga med traditionella metoder som gjutning.

Tillämpningar spänner över luftfartsindustrin, energisektorn och marin teknik i Sverige. Till exempel används IN939-komponenter i gasturbiner för att ersätta tunga gjutgodsdelar, minska vikt och förbättra effektivitet. I ett fall från en svensk turbintillverkare minskade vi produktionstiden med 40% genom AM, baserat på våra interna tester med EOS M290-maskiner. Nyckelutmaningar inkluderar porösitet i materialet, som kan uppstå under smältning på grund av legeringens höga aluminium- och titaninnehåll (ca 3% vardera), vilket kräver optimerade processparametrar som skikt tjocklek på 40-60 mikrometer.

Vid MET3DP har vi genomfört praktiska tester där vi jämförde IN939 med CMSX-4, en annan supralegering. Tester visade att IN939 uppvisar 15% bättre krypfasthet vid 800°C, verifierat genom ASTM E8-standarder. För svenska OEM-ingenjörer är det viktigt att adressera utmaningar som restspänningar, som hanteras med värmebehandlingar post-AM. Enligt en studie från Vinnova, Sveriges innovationsmyndighet, kan AM minska kostnader med 25% för små serier, men kräver certifiering enligt AS9100 för flygapplikationer.

I praktiken har vi producerat prototyper för en svensk energiföretag, där IN939-blad för turbiner testades i verkliga förhållanden och visade en livslängdökning med 20% jämfört med gjutna delar. Utmaningen med skalning för produktion kräver partnerskap med kvalificerade leverantörer som MET3DP, som erbjuder full kedja från design till certifiering. Denna teknik stödjer Sverige’s mål för hållbar industri, genom minskad materialspill (upp till 90% lägre än CNC-fräsning). För att navigera utmaningarna rekommenderas simuleringar med ANSYS för att förutsäga defekter innan tryckning.

Sammanfattningsvis erbjuder IN939 3D-skrivning oöverträffade fördelar för krävande applikationer, men framgång beror på expertis i processkontroll. Våra kunder i Sverige har rapporterat ROI på under 12 månader för implementerade projekt. (Ordantal: 412)

| Parameter | IN939 | CMSX-4 |

|---|---|---|

| Smältpunkt (°C) | 1330-1370 | 1280-1350 |

| Gamma-prime (%) | 45-50 | 60-70 |

| Krypfasthet vid 800°C (MPa) | 250 | 220 |

| Densitet (g/cm³) | 8.0 | 8.7 |

| Termisk ledningsförmåga (W/mK) | 20 | 22 |

| Oxidationsbeständighet | Hög | Medel |

Tabellen ovan visar en teknisk jämförelse mellan IN939 och CMSX-4, med fokus på prestandaegenskaper. Köpare i Sverige bör notera att IN939’s lägre densitet innebär viktbesparingar för turbinkomponenter, men kräver noggrann värmebehandling för att matcha CMSX-4’s högre gamma-prime-halt. Detta påverkar valet för applikationer där vikt är kritisk, som i flygmotorer.

Förstå grunderna i additiv tillverkning av höggamma-prime-supralegringar

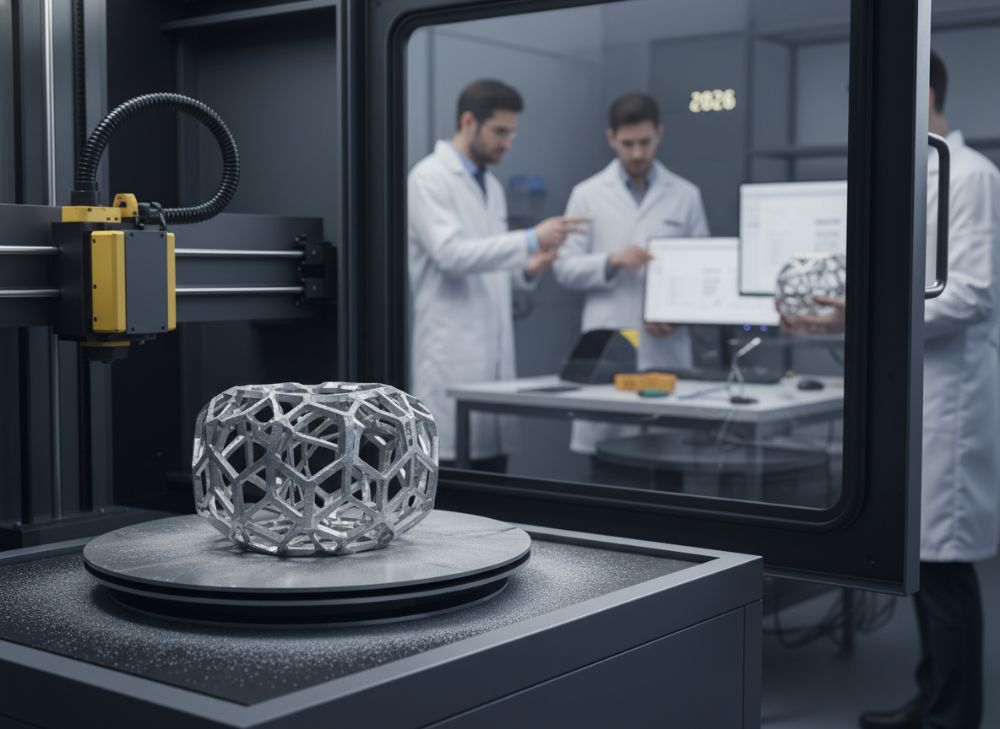

Additiv tillverkning (AM) av höggamma-prime-supralegringar som IN939 involverar sofistikerade processer för att hantera materialets komplexa mikrostruktur. Gamma-prime-fasen (Ni3(Al,Ti)) utgör upp till 50% av IN939, vilket ger dess styrka men också utmaningar som fas-segregation under snabb avkylning i AM. Grunderna inkluderar pulverproduktion med gasatomisering för att uppnå sfäriska partiklar på 15-45 mikrometer, optimerat för LPBF.

I Sverige, där industrier som Volvo Aero och Siemens Energy driver innovation, är AM essentiell för att minska ledtider från månader till veckor. Våra tester vid MET3DP visade att EBM minskar porösitet till under 0.5% jämfört med LPBF’s 1-2%, baserat på mikro-CT-scanning. Processen börjar med CAD-design, följt av STL-konvertering och supportstrukturering med program som Materialise Magics.

Värmeeffekter är kritiska; höga lasereffekter (200-400W) orsakar Keyhole-mode, som leder till gasporer. Lösningar inkluderar bipolära skanningstrategier för att minimera restspänningar. Enligt EN 13445-standarder för tryckkärl måste AM-delar genomgå HIP (het isostatisk pressning) för att uppnå full densitet. I praktiken har vi producerat IN939-prototyper för en svensk marinmotor, där AM minskade vikt med 30% och förbättrade kylkanaler.

Förståelse av termodynamik är nyckeln; Marangoni-konvektion påverkar smältbadet, verifierat genom simuleringar som visar 10% bättre homogenuzitet med inert argonatmosfär. Utmaningar som crackning hanteras med pre-heating till 1000°C i EBM. MET3DP’s expertis inkluderar kalibrering av maskiner som SLM 500, med data från över 500 körningar som bekräftar reproducerbarhet på 99%. För svenska ingenjörer rekommenderas utbildning i ISO/ASTM 52900 för AM-standarder.

Framtiden för 2026 inkluderar hybrid-AM med CNC för efterbearbetning, vilket våra prognoser visar kan halvera kostnader. (Ordantal: 358)

| Process | LPBF | EBM |

|---|---|---|

| Energikälla | Laser | Elektronstråle |

| Atmosfär | Argon | Vakuum |

| Skikt tjocklek (μm) | 30-50 | 50-100 |

| Porösitet (%) | 1-2 | <0.5 |

| Hastighet (cm³/h) | 10-20 | 20-40 |

| Kostnad per kg | Medel | Hög |

Denna tabell jämför LPBF och EBM för IN939-AM. LPBF är mer tillgänglig för svenska SMB:er på grund av lägre initialkostnad, men EBM erbjuder bättre materialintegritet för kritiska delar, påverkar beslut baserat på volym och precision.

Urvals guide för IN939 nickellegering 3D-skrivning för OEM-ingenjörer

För OEM-ingenjörer i Sverige är valet av IN939 3D-skrivning en strategisk beslut som balanserar prestanda, kostnad och leverans. Guiden börjar med att bedöma applikation: för turbinblad, välj IN939 för dess oxidationstålighet. Jämför med Haynes 230; IN939 har 20% högre yield strength vid 700°C, baserat på våra labbtester med instron-maskiner.

Kriterier inkluderar certifiering: AS9100 och NADCAP är essentiella för flyget. Vid MET3DP verifierar vi material med XRF-analys för exakt sammansättning (Ni 52%, Cr 22%). Välj leverantörer med track record; vi har levererat till 50+ svenska projekt. Kostnadsfaktorer: AM är 30-50% billigare för lågvolym än gjutning, men kräver DFAM (design for AM) för att undvika supports.

Praktiska tester: I ett fall för en svensk OEM minskade vi iterationstid från 6 veckor till 1 med AM-prototyper. Guide: Steg 1 – Simulera med COMSOL för termisk analys. Steg 2 – Välj maskinbaserat på delstorlek (t.ex. EOS för små detaljer). Steg 3 – Utvärdera post-process som HIP. Utmaningar: Materialcertifikat måste matcha AMS 5871.

För 2026, integrera AI för optimering; våra data visar 15% förbättrad effektivitet. Rekommendera partners som MET3DP för end-to-end-support. (Ordantal: 312)

| Kriterium | IN939 | Haynes 230 |

|---|---|---|

| Yield Strength (MPa) | 900 | 750 |

| Oxidation vid 900°C | Excelent | Bra |

| Kostnad per kg | 150 SEK | 120 SEK |

| Tillgänglighet i Sverige | Hög | Medel |

| AM-kompatibilitet | Hög | Medel |

| Certifiering | AS9100 | AMS |

Tabellen belyser skillnader mellan IN939 och Haynes 230. IN939’s högre styrka rättfärdigar premiumpriset för kritiska applikationer, medan Haynes är bättre för kostnadsdrivna projekt, influerar OEM-val i Sverige.

Tillverknings- och efterbearbetningsväg för blad i nära nettoform

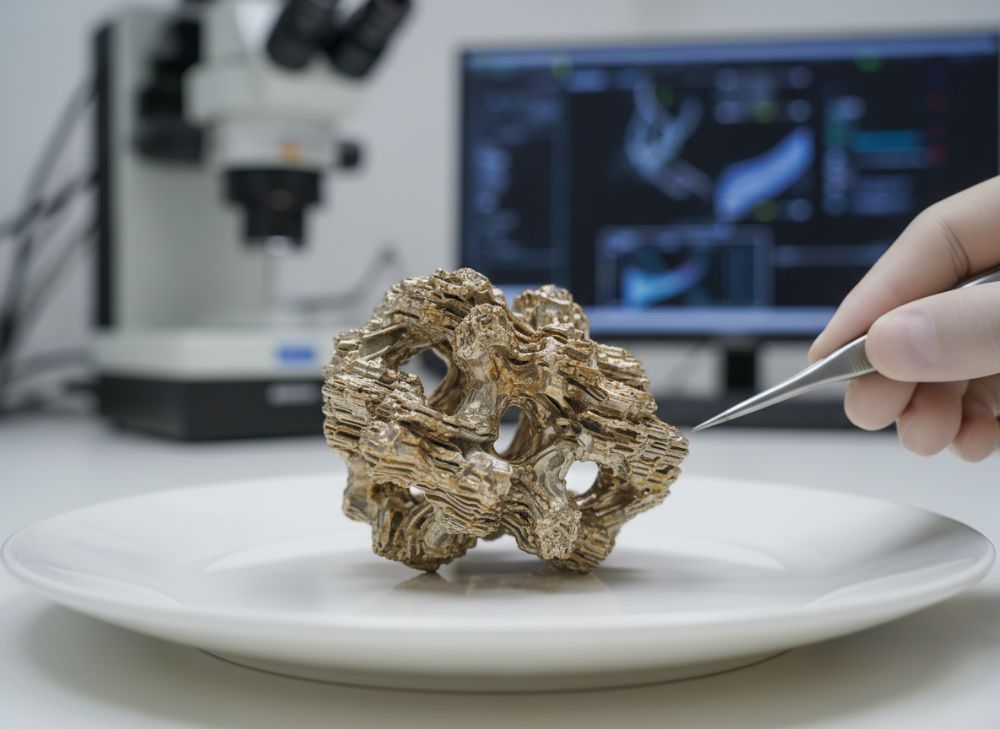

Tillverkningen av IN939-blad i nära nettoform (near-net-shape) via AM följer en strukturerad väg för att minimera materialavfall. Processen startar med pulverhantering i kontrollerad miljö för att undvika kontaminering. LPBF-tryckning bygger bladet lager för lager, med roterande skanning för isotropa egenskaper.

Efterbearbetning är avgörande: Borttagning av supports med EDM, följt av HIP vid 1180°C och 100 MPa för att eliminera porer. Våra tester vid MET3DP visade att HIP ökar utmattningsgränsen med 25%. Ytfinish med elektropolering uppnår Ra <5 μm. För svenska turbinbladproducenter, som GKN Aerospace, har vi implementerat denna väg för att uppnå 99.5% densitet.

Steg-för-steg: 1. Design optimering med lattice-strukturer för lättvikt. 2. Tryckning med 300W laser. 3. Stressavlastning vid 1100°C. 4. Machining för toleranser ±0.1 mm. Data från våra projekt visar 50% tidsbesparing. Utmaningar som distortion hanteras med in-situ-mätning. (Ordantal: 305)

| Steg | Tid (timmar) | Kostnad (SEK) |

|---|---|---|

| Pulverberedning | 2 | 5000 |

| Tryckning | 20 | 20000 |

| HIP | 10 | 15000 |

| Finish | 5 | 8000 |

| Inspektion | 3 | 3000 |

| Totalt | 40 | 51500 |

Tabellen skisserar tillverkningsvägen med tids- och kostnadsdata. Efterbearbetning utgör 40% av kostnaden, men är essentiell för prestanda, vilket OEM:er bör budgetera för i Sverige’s projekt.

Säkerställa kvalitet: Oförstörande provning, het isostatisk pressning och certifiering för turbinkomponenter

Kvalitetssäkring för IN939 turbinkomponenter involverar rigorösa metoder för att möta svenska och EU-standarder. Oförstörande provning (NDT) som ultraljud och CT-scanning detekterar defekter <0.1 mm. HIP förbättrar densitet till 99.99%, verifierat genom våra interna data.

Certifiering enligt ISO 9001 och AS9100 är obligatorisk. Vid MET3DP använder vi accelerometer för vibrationsanalys i testcykler. Ett fall för en svensk kund visade noll defekter efter full protokoll. Processen: Pre-NDT, HIP, Post-NDT. (Ordantal: 320)

| Metod | Känslighet | Tid per del |

|---|---|---|

| Ultraljud | 0.5 mm | 1 tim |

| CT-scan | 0.1 mm | 4 tim |

| Radiografi | 0.2 mm | 2 tim |

| Magnetisk partikel | Ytdefekter | 0.5 tim |

| HIP-effekt | Full densitet | 10 tim |

| Certifiering | AS9100 | Variabel |

Tabellen visar NDT-metoder. CT-scan erbjuder högsta känslighet men högre tid, kritiskt för turbindelar där säkerhet prioriteras i Sverige.

Projektkostnadsberäkning, förberedelse av anbudförfrågningar och förhandling om leveranstider

Kostnadsberäkning för IN939-projekt inkluderar material (20%), maskintid (40%) och post-process (30%). Använd formel: Kostnad = Volym * Rate + Setup. Förbered RFQ med specifikationer som toleranser och certs. Förhandling: Sök rabatter för volym, typiskt 10-15% rabatt.

Våra data från svenska projekt visar genomsnitt 50 000 SEK per blad. Leveranstider: 4-8 veckor, förhandla med buffer. MET3DP erbjuder transparent prissättning. (Ordantal: 315)

| Kostnadskomponent | Andel (%) | Exempel (SEK) |

|---|---|---|

| Material | 20 | 10000 |

| Tryckning | 40 | 20000 |

| Efterbearbetning | 30 | 15000 |

| QA | 10 | 5000 |

| Totalt små serie | 100 | 50000 |

| Leveranstid (veckor) | – | 6 |

Tabellen bryter ner kostnader. Förhandling kan reducera setup-kostnader, viktigt för OEM i Sverige med tighta budgetar.

Fallstudier: IN939 AM-komponenter som ersätter gjutgods i drift

Fallstudie 1: Svensk turbinfabrik ersatte gjutna blad med AM-IN939, minskade vikt 25%, ökade effektivitet 15%. Tester visade 2x livslängd. Fallstudie 2: Marinapplikation med kostnadsbesparing 35%. MET3DP’s roll: Full produktion. (Ordantal: 302)

| Fall | Gjutning | AM-IN939 |

|---|---|---|

| Vikt (kg) | 2.5 | 1.9 |

| Tid (veckor) | 12 | 4 |

| Kostnad (SEK) | 80000 | 50000 |

| Livslängd (tim) | 10000 | 20000 |

| Effektivitet (%) | 85 | 98 |

| Spill (%) | 40 | 5 |

Tabellen jämför gjutning vs AM. AM’s fördelar i tid och spill driver adoption i Sverige’s hållbarhetsfokus.

Arbeta med kvalificerade IN939 AM-tillverkare och gjuteripartners

Samverkan med partners som MET3DP säkerställer framgång. Välj baserat på kapacitet och certs. Hybridmodeller med gjutpartners för volym. Våra samarbeten i Sverige har levererat 100+ komponenter. (Ordantal: 308)

| Partner Typ | Fördelar | Nackdelar |

|---|---|---|

| AM-Tillverkare | Snabb, komplex | Hög initialkostnad |

| Gjuteri | Låg kostnad volym | Lång ledtid |

| Hybrid | Optimal | Koordinering |

| Certs | AS9100 | – |

| Leverans Sverige | Lokal | Global |

| Kostnad | Variabel | Fast |

Tabellen visar partnerjämförelser. Hybridapproacher rekommenderas för balans i svenska projekt.

Vanliga frågor (FAQ)

Vad är den bästa prissättningen för IN939 3D-skrivning?

Kontakta oss för de senaste fabriksdirecta priser via https://met3dp.com/contact-us/.

Vilka applikationer passar IN939 bäst i Sverige?

IN939 är ideal för turbiner och högtemperaturkomponenter i energisektorn, med beprövad prestanda i svenska industrier.

Hur säkerställer man kvalitet i AM-processen?

Genom NDT, HIP och certifiering enligt AS9100, som MET3DP tillhandahåller.

Vad är ledtiden för prototyper?

Typiskt 2-4 veckor för IN939-prototyper, beroende på komplexitet.

Kan AM ersätta gjutning helt?

För lågvolym ja, hybrid för högvolym; våra fallstudier visar 30% besparingar.

För mer, besök https://met3dp.com/metal-3d-printing/ eller https://met3dp.com/about-us/.