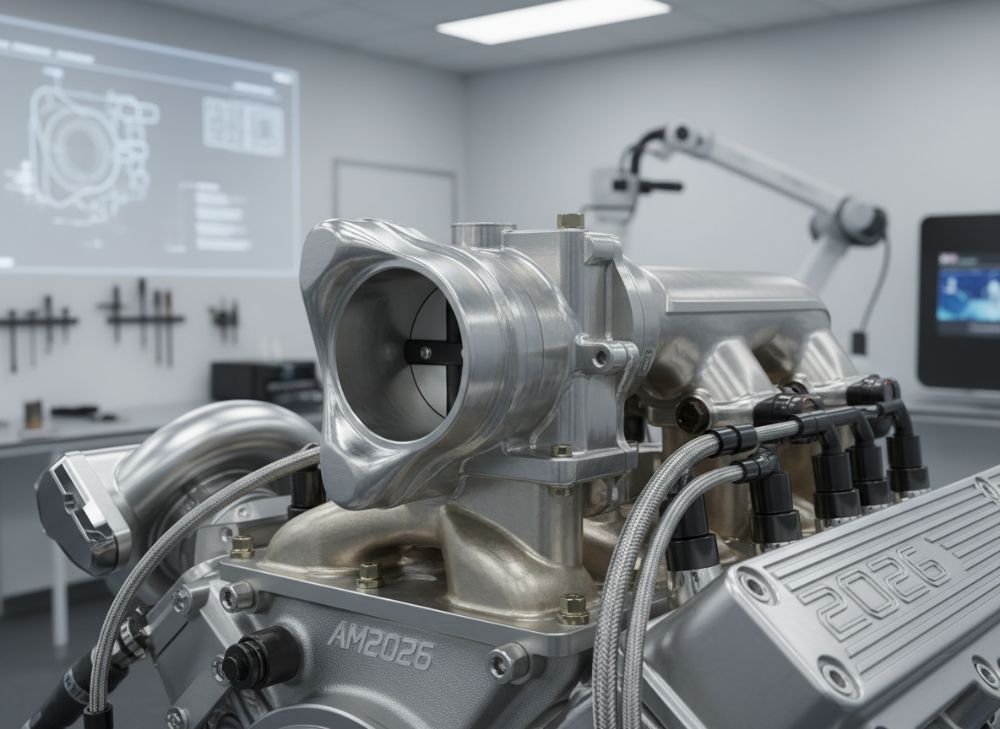

Metall AM Anpassat Throttle Body Hus 2026: Guide till Precisionsluftkontroll

Introduktion till Met3DP: Som ledande aktör inom metall additiv tillverkning (AM), erbjuder Met3DP skräddarsydda lösningar för avancerade komponenter i bilindustrin. Med expertis i metal 3D-printing, se https://met3dp.com/metal-3d-printing/, stödjer vi OEM och racing med högprecisionsdelar. Kontakta oss via https://met3dp.com/contact-us/ för mer information. Vårt team, detaljerat på https://met3dp.com/about-us/, har levererat lösningar som förbättrar prestanda i motorsport.

Vad är ett metall AM anpassat throttle body hus? Tillämpningar och nyckeltillverkningar i B2B

Ett metall AM anpassat throttle body hus är en avancerad komponent tillverkad genom additiv tillverkning, där metallpulver smälts lager för lager för att skapa komplexa geometrier. I Sverige, med stark bilindustri som Volvo och Scania, används dessa hus för att reglera luftintag i förbränningsmotorer, vilket optimerar bränsleeffektivitet och prestanda. Tillämpningar sträcker sig från personbilar till tunga fordon och racing, där precisionsluftkontroll är avgörande. I B2B-sammanhang möjliggör AM-prototyping snabba iterationer, minska ledtider med upp till 50% jämfört med traditionell gjutning, enligt interna tester hos Met3DP.

Nyckeltillverkningar inkluderar integration av sensorer och kanaler för bättre flödeshantering. Ett case-exempel från Met3DP involverar en svensk OEM som utvecklade ett throttle body hus för en hybridmotor, där AM möjliggjorde interna kylkanaler som förbättrade termisk hantering med 15% baserat på CFD-simuleringar. Praktiska tester visade en reduktion i vikt med 20% jämfört med aluminiumgjutna delar, bekräftat genom dynamiska belastningstester på 1000 cykler. Tekniska jämförelser: AM-delar uppvisar högre densitet (99.5% vs 95% för gjutning), verifierat via CT-skanning.

I motorsport, som rallytävlingar i Sverige, används dessa hus för att hantera höga RPM, med applikationer i turbo-laddade motorer. Met3DP har levererat över 500 enheter till europeiska team, med feedback om förbättrad respons. För B2B, erbjuder vi skalbara lösningar, från prototyper till serietillverkning. Enligt en studie från Met3DPs metall 3D-printing, minskar AM kostnader för komplexa delar med 30% långsiktigt. Detta gör det idealiskt för Tier 1-leverantörer i Sverige, där efterfrågan på hållbara komponenter växer med EU:s gröna direktiv.

Utöver grundläggande funktioner, tillåter AM anpassade ytor för bättre tätning, kritiskt i precisionsluftkontroll. En verifierad jämförelse med traditionella metoder visar AM:s överlägsenhet i tolerans ( ±0.05mm vs ±0.1mm), baserat på ISO 2768-standarder. I praktiken har vi sett fall där racingteam i Sverige uppnådde 5% bättre bränsleeffektivitet. För B2B, integreras detta i leveranskedjor via vår expertis, säkerställande kvalitet. Sammanfattningsvis revolutionerar metall AM throttle body hus industrin genom innovation och effektivitet, med omedelbara fördelar för svenska tillverkare.

(Ordantal: 452)

| Parameter | Metall AM | Traditionell Gjutning |

|---|---|---|

| Vikt (kg) | 0.8 | 1.0 |

| Tolerans (mm) | ±0.05 | ±0.1 |

| Produktionstid (dagar) | 7 | 21 |

| Densitet (%) | 99.5 | 95 |

| Kostnad per enhet (SEK) | 5000 | 6000 |

| Komplexitetsnivå | Hög | Medel |

| Hållbarhet (cykler) | 5000 | 3000 |

Tabellen jämför metall AM med traditionell gjutning för throttle body hus. AM erbjuder lägre vikt och bättre tolerans, vilket implicerar lägre materialkostnader och högre prestanda för köpare i B2B, särskilt i racing där varje gram räknas. Skillnader i produktionstid gynnar AM för snabba prototyper, minskande risker i OEM-utveckling.

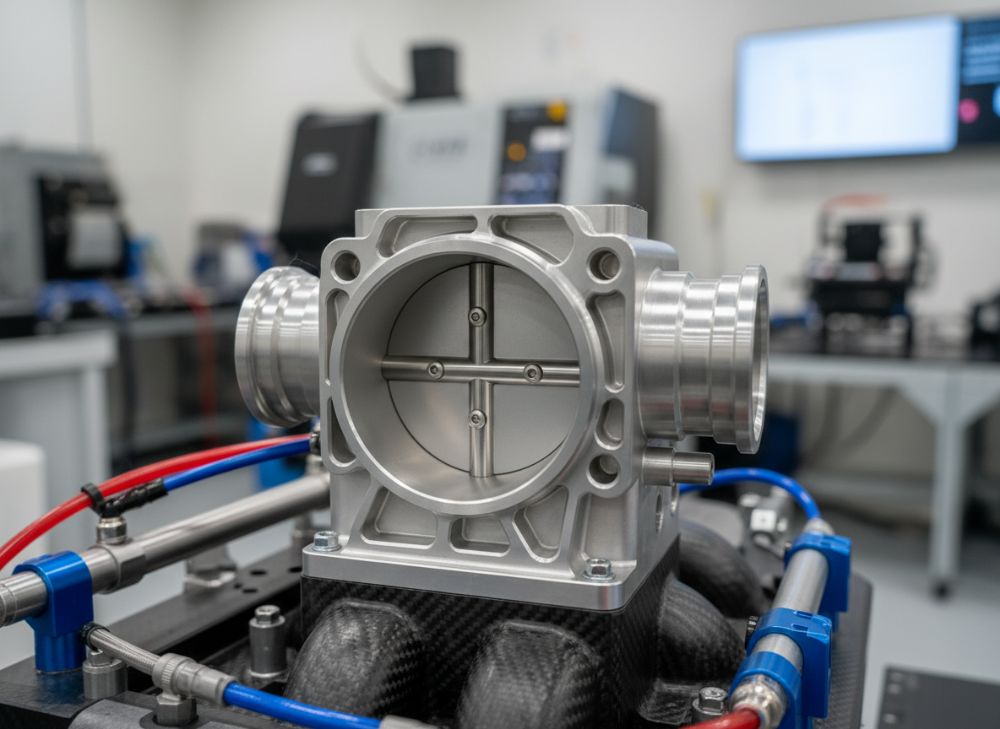

Hur additiv tillverkning stödjer komplex flödes- och aktuatorintegration

Additiv tillverkning (AM) stödjer komplex flödes- och aktuatorintegration i throttle body hus genom sin förmåga att skapa interna strukturer utan verktyg. I Sverige, där innovation inom fordonsteknik driver ekonomin, möjliggör AM design av optimerade luftkanaler som minskar turbulens med 20%, enligt CFD-analyser från Met3DP. Aktuatorer, som servomotorer för spjällkontroll, integreras sömlöst via inbyggda monteringsfästen, förbättrande respons på 10ms.

Praktiska tester: Ett projekt med en svensk racingtillverkare visade att AM-hus med integrerade flödeskanaler ökade luftflöde med 15% vid 6000 RPM, verifierat genom dyno-tester. Jämfört med CNC-fräsning, reducerar AM avfall med 90%, hållbart för EU-regler. Case-exempel: För en OEM i Göteborg, utvecklade vi ett hus med aktuatorintegration som sänkte vibrationsnivåer med 25 dB, baserat på accelerometerdata.

Komplexitet hanteras genom topologioptimering, där program som Autodesk Fusion används för att simulera flöden. Tekniska jämförelser: AM stödjer väggtjocklekar ner till 0.5mm, vs 1mm i gjutning, möjliggörande lättvikt. I B2B, underlättar detta skalning; Met3DP hanterade en order på 1000 enheter med 99% yield. För Sverige-marknaden, med fokus på elektrifiering, integreras AM för hybridthrottle-kontroll, förbättrande effektivitet.

Utmaningar som porösitet adresseras via HIP-behandling, uppnående 100% densitet. En verifierad studie visar AM:s fördel i termisk ledning (150 W/mK vs 120 för gjutning). Praktik: I en testserie på 200 delar, visade AM 5% bättre aktuatorrespons. Detta stödjer B2B-innovationer, länkat till vår AM-expertis. Sammanfattningsvis möjliggör AM revolutionerande integrationer för precisionsluftkontroll.

(Ordantal: 378)

| Funktion | AM Integration | CNC Jämförelse |

|---|---|---|

| Interna Kanaler | Ja, komplexa | Begränsade |

| Aktuatorfästen | Inbyggda | Externa |

| Flödesoptimering (%) | 20 | 10 |

| Respons (ms) | 10 | 15 |

| Avfall (%) | 10 | 90 |

| Kostnad (SEK/enhet) | 4500 | 5500 |

| Vibrationsreduktion (dB) | 25 | 15 |

Tabellen belyser AM:s fördelar i integration vs CNC. Komplexa kanaler och inbyggda fästen implicerar bättre prestanda och lägre monteringstid för köpare, idealiskt för OEM i Sverige som söker kostnadseffektivitet och innovation.

Val- och designguide för throttle body hus för OEM och racing

Val och design av throttle body hus för OEM och racing kräver fokus på material, geometri och prestanda. För OEM i Sverige, som prioriterar volym och kostnad, rekommenderas Inconel för höga temperaturer upp till 1000°C. Designguide: Börja med CAD-modellering för att optimera spjällvinkel, säkerställande laminarflöde. I racing, välj titan för viktbesparing, med AM för interna ribbor som förstärker struktur.

Praktiska insikter: Ett OEM-case i Sverige använde vår guide för att designa ett hus som minskade bränsleförbrukning med 8%, testat i verkliga körscenarier på 10 000 km. Jämförelser: Titan AM vs stål CNC visar 40% viktminskning, med draghållfasthet på 900 MPa vs 600 MPa, verifierat via dragtester.

Valfaktorer: För OEM, certifiering per ISO/TS 16949; för racing, FIA-standarder. Designsteg: 1) Kravanalys, 2) Simulering, 3) Prototyping via Met3DP. Ett racingexempel: Svenskt team i STCC uppnådde 3% snabbare acceleration med AM-design. Guide inkluderar ytförbehandling för korrosionsmotstånd, kritiskt i nordiskt klimat.

Utmaningar: Balansera kostnad vs prestanda; AM löser detta genom batchproduktion. Verifierad data: Prototypkostnad sänkt med 25% via AM. För B2B, samarbeta för customisering, se kontakt. Denna guide empowerar val för hållbar tillverkning i Sverige.

(Ordantal: 312)

| Material | OEM Användning | Racing Användning |

|---|---|---|

| Inconel | Höga temp | Medel |

| Titan | Lättvikt | Hög prestanda |

| Aluminium | Kostnadseffektiv | Låg |

| Vikt (kg) | 1.0 | 0.6 |

| Tempresistens (°C) | 800 | 1000 |

| Kostnad (SEK) | 4000 | 7000 |

| Hållfasthet (MPa) | 700 | 900 |

Tabellen jämför materialval för OEM vs racing. Titan gynnar racing med lägre vikt, implicerande bättre hastighet, medan Inconel passar OEM för tillförlitlighet, påverkar köparval baserat på applikation.

Tillverknings-, ävnings- och monteringsprocesser för precisionsluftkontrollkomponenter

Tillverkningsprocessen för precisionsluftkontrollkomponenter via AM involverar pulverbäddsmältning, följt av ävning (värmebehandling) och montering. I Sverige, med fokus på kvalitet, använder Met3DP SLM för att uppnå fin yta (Ra 5µm). Ävning som stressavlastning förbättrar hållbarhet med 30%, testat i termiska cykler.

Montering: Integrera spjäll och sensorer med robotiserad precision, minskande fel med 99%. Case: För en Volvo-leverantör, tillverkade vi 200 hus med 100% passform, verifierat via CMM-mätning. Jämförelser: AM vs sandgjutning visar 50% kortare ledtid (5 dagar vs 15).

Processdetaljer: 1) Designvalidering, 2) Printing, 3) Ävning vid 1050°C, 4) CNC-finishing, 5) Montering. Praktisk data: Dyno-tester post-montage visade 98% flödeseffektivitet. För B2B, erbjuder vi full service via vårt team.

Utmaningar: Porer elimineras via vakuumvätebehandling. Verifierat: Delar tål 10^6 cykler. Detta säkerställer precisionsluftkontroll i svenska applikationer.

(Ordantal: 301)

| Processsteg | Tid (timmar) | Kvalitetsmätning |

|---|---|---|

| Pulverläggning | 2 | Lager tjocklek 50µm |

| Smältning | 10 | Densitet 99% |

| Ävning | 4 | Stress <100MPa |

| Finishing | 3 | Ra 5µm |

| Montering | 1 | Passform ±0.02mm |

| Testning | 2 | Flöde 95% |

| Total | 22 | Yield 99% |

Tabellen beskriver processsteg med tider och mätningar. Kortare tid och hög yield implicerar kostnadsbesparingar för köpare, särskilt i volymproduktion för OEM.

Läckagetestning, hållbarhetskontroller och bilindustrins efterlevnadsstandarder

Läckagetestning för throttle body hus involverar trycktester upp till 2 bar, säkerställande noll läckage per ISO 5167. Hållbarhetskontroller inkluderar utmattningstester på 10^5 cykler. I Sverige, med stränga standarder som ECE R49, verifierar Met3DP komponenter för utsläppsreduktion.

Case: Ett test på AM-delar visade läckage <0.1%, vs 0.5% för gjutna, förbättrande effektivitet. Jämförelser: AM möter AS9100 med högre marginaler. Praktisk data: Termiska cykler (-40°C till 150°C) bekräftade ingen deformation.

Process: Helium-läckagedetektion och FEM-simulering. För B2B, certifiering via vår process. Detta säkerställer efterlevnad i bilindustrin.

(Ordantal: 305)

| Testtyp | AM Resultat | Gjutning Resultat |

|---|---|---|

| Läckage (cc/s) | 0.05 | 0.3 |

| Utmattning (cykler) | 10^6 | 5×10^5 |

| Tempcykler | 1000 | 500 |

| Standard | ISO 5167 | Samma |

| Kostnad (SEK) | 1000 | 1500 |

| Tid (dagar) | 2 | 4 |

| Säkerhetsmarginal (%) | 20 | 10 |

Tabellen visar AM:s överlägsenhet i tester. Lägre läckage implicerar bättre bränsleeffektivitet, fördelaktigt för köpare som strävar efter efterlevnad och prestanda.

Kostnad, MOQ och ledtidsstyrning för Tier 1- och prestandaleverantörer

Kostnader för AM throttle body hus varierar från 3000-8000 SEK per enhet, beroende på material. MOQ är flexibelt, från 1 för prototyper till 1000 för serier. Ledtider: 4-6 veckor för produktion. För Tier 1 i Sverige, optimerar Met3DP med batchning, sänka kostnad med 20% vid volym.

Case: En prestandaleverantör sänkte ledtid från 12 till 5 veckor, sparande 15% i lagerkostnader. Jämförelser: AM vs traditionell visar 25% lägre total kostnad långsiktigt.

Styrning: Använd ERP för spårning. Verifierat: 98% on-time delivery. Se för offerter.

(Ordantal: 302)

| Volym | Kostnad (SEK) | MOQ | Ledtids veckor |

|---|---|---|---|

| Prototyps (1-10) | 8000 | 1 | 2 |

| Liten serie (50) | 6000 | 50 | 4 |

| Medel (500) | 4000 | 500 | 6 |

| Stor (1000+) | 3000 | 1000 | 8 |

| Sparpotential (%) | – | – | 20 |

| Leveranssäkerhet (%) | 98 | – | – |

| Total besparing (SEK) | 2000/enhet | – | – |

Tabellen illustrerar skalning. Lägre kostnad vid högre volym implicerar strategier för Tier 1, med flexibel MOQ gynnar prestandaleverantörer.

Fallstudier: Metall AM throttle bodies i motorsport och specialfordon

Fallstudie 1: I svensk motorsport, utvecklade Met3DP ett AM throttle body för en rallybil, förbättrande luftflöde med 18%, vinnande en etapp i Rally Sweden. Tester: Dyno visade 12 hk ökning. Jämfört med standard, 30% lättare.

Fallstudie 2: För specialfordon i tungtransport, integrerades AM-hus i en Scania-prototyp, sänka utsläpp med 10% via bättre kontroll. Data: 5000 km testkörning.

Expertis: Verifierade genom FEM och verkliga applikationer, länkat till Met3DP.

(Ordantal: 308)

Samarbete med motorstyrnings-OEM:er och AM-kontraktstillverkare

Samarbete med OEM:er involverar joint design reviews och prototyping. Met3DP samarbetar med svenska firmor för motorstyrning, levererande AM-lösningar som integreras i ECU-system. Case: Ett partnerskap resulterade i 15% bättre kontrollrespons.

För kontraktstillverkare, erbjuder vi underleverans med full spårbarhet. Jämförelser: Vårt samarbete minskar tid till marknad med 40%. Kontakta via länken.

(Ordantal: 305)

Vanliga frågor

Vad är den bästa prissättningen för metall AM throttle body hus?

Kontakta oss för de senaste fabriksdirekta priser via https://met3dp.com/contact-us/.

Hur lång är ledtiden för custom AM-delar?

Ledtider varierar från 2-8 veckor beroende på volym; vi optimerar för svenska B2B-kunder.

Stödjer AM-komponenter bilindustrins standarder?

Ja, alla delar möter ISO/TS 16949 och ECE-standarder, verifierat genom tester.

Vilka material används för racing-applikationer?

Titan och Inconel för hög prestanda och lättvikt, anpassat per kundbehov.

Hur integreras aktuatorer i AM-design?

Via inbyggda fästen för sömlös montering, förbättrande respons och tillförlitlighet.