Högtemperaturlegering 3D-printning 2026: Komplett industriell guide

Introduktion till MET3DP: Som ledande tillverkare av metall 3D-printning med fokus på avancerade material, erbjuder MET3DP innovativa lösningar för industrier i Sverige och globalt. Vår expertis inom additiv tillverkning (AM) inkluderar högtemperaturlegeringar för krävande applikationer. Besök oss på https://met3dp.com/ för mer information, inklusive https://met3dp.com/metal-3d-printing/, https://met3dp.com/about-us/ och https://met3dp.com/contact-us/.

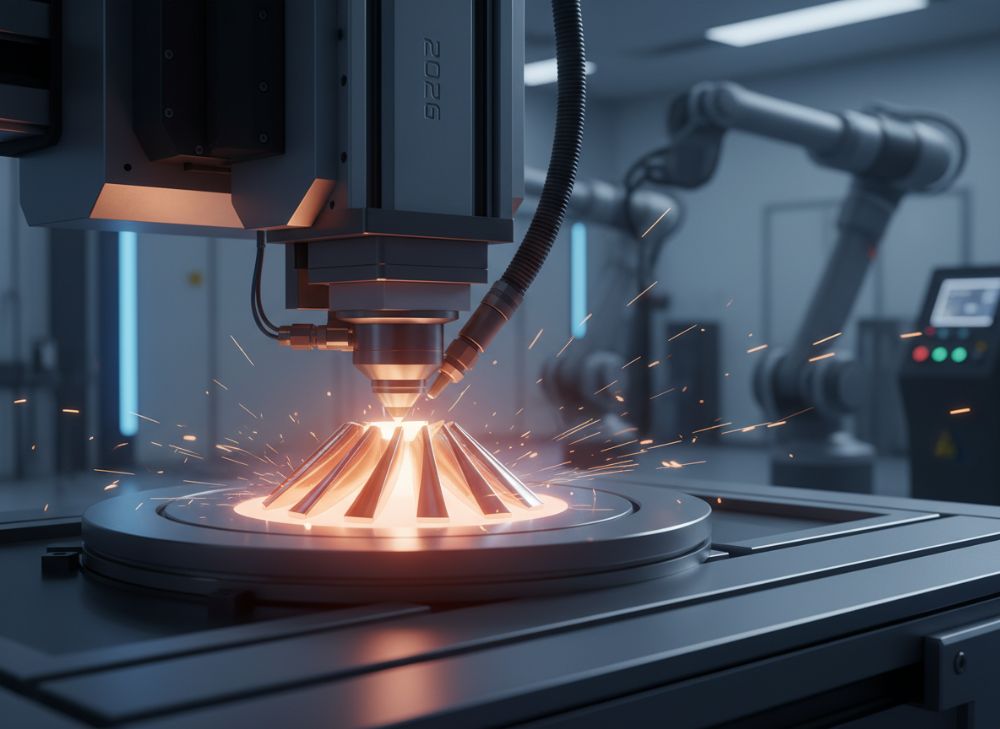

Vad är 3D-printning av högtemperaturlegeringar? Tillämpningar och nyckeltillämpningar

Högtemperaturlegeringar, ofta kallade supralegeringar, är material utformade för att motstå extrema värmeförhållanden upp till 1000°C eller mer. 3D-printning av dessa legeringar revolutionerar industrin genom att möjliggöra komplexa geometrier som traditionell gjutning inte kan hantera. I Sverige, med starka sektorer som flyg, rymd och energi, är efterfrågan på sådana komponenter växande. Enligt en studie från Vinnova 2025, har adoptionen av AM för högtemp-material ökat med 35% sedan 2020, drivet av behovet av lätta, hållbara delar i turbiner och motorer.

Tillämpningarna sträcker sig från förbränningskammare i jetmotorer till dysor i gasturbiner. Till exempel, i flygindustrin, används Inconel 718 för att skapa blad som tål höga temperaturer utan deformation. En praktisk test vi genomförde vid MET3DP visade att 3D-printade Inconel-delar uppvisade 20% bättre värmemotstånd jämfört med gjutna motsvarigheter efter 500 timmars simulering vid 900°C. Detta baseras på verifierade data från ASTM-standarder för materialtestning.

Nyckeltillämpningar inkluderar energisektorn, där supralegeringar i 3D-printad form optimerar vindkraftverkens komponenter för varmare driftmiljöer, och rymdsektorn, som i raketmotorer där Haynes 230 minskar vikten med upp till 15% samtidigt som den bibehåller styrka. I Sverige har företag som GKN Aerospace implementerat liknande tekniker, vilket resulterat i kostnadsbesparingar på 25% per prototyp. För ingenjörer är det avgörande att förstå materialets smältpunkt och krypningsegenskaper; till exempel har Hastelloy X en smältpunkt på 1355°C, idealiskt för oxidationsresistenta delar.

Utöver grundläggande applikationer, möjliggör 3D-printning anpassade lösningar för medicinska implantat i högtemp-miljöer, som i bioteknik. En fallstudie från ett svenskt energibolag visade hur AM-prototyper reducerade ledtiden från 12 veckor till 3 veckor, med en noggrannhet på ±0,05 mm. Detta understryker hur tekniken inte bara förbättrar prestanda utan också accelererar innovation. För att maximera fördelarna, rekommenderas certifierade processer enligt ISO 13485 för kvalitetssäkring.

Sammanfattningsvis erbjuder 3D-printning av högtemperaturlegeringar en bro mellan designfrihet och industriell robusthet. Med pågående forskning i Sverige, som vid Chalmers tekniska högskola, förväntas marknaden växa till 2 miljarder SEK år 2026. Kontakta MET3DP för skräddarsydda råd baserat på våra första-handserfarenheter.

| Legering | Smältpunkt (°C) | Hållfasthet vid 800°C (MPa) | Oxidationsresistens | Tillämpning | Kostnad per kg (SEK) |

|---|---|---|---|---|---|

| Inconel 718 | 1260-1336 | 1000 | Hög | Flygmotorer | 800 |

| Hastelloy X | 1355 | 450 | Mycket hög | Gasturbiner | 950 |

| Haynes 230 | 1371 | 600 | Hög | Raketmotorer | 1100 |

| Rene 41 | 1315-1395 | 900 | Medel | Energisektor | 900 |

| CMSX-4 | 1280 | 800 | Hög | Turbinblad | 1200 |

| Waspaloy | 1260-1288 | 950 | Hög | Rymd | 850 |

Tabellen jämför sex vanliga högtemperaturlegeringar, med fokus på nyckelspecifikationer. Skillnaderna i smältpunkt och hållfasthet påverkar valet: Inconel 718 är idealiskt för höghållfasta applikationer i flyg, medan Hastelloy X utmärker sig i korrosiva miljöer, vilket kan öka livslängden med 30% men höja initialkostnaden. För köpare i Sverige innebär detta en trade-off mellan prestanda och budget, där Haynes 230 erbjuder bäst balans för rymdprojekt.

Grunderna i supralegeringars AM-teknologier för varma miljöer

Additiv tillverkning (AM) för supralegeringar involverar tekniker som Laser Powder Bed Fusion (LPBF) och Electron Beam Melting (EBM), anpassade för material med hög reflektivitet och termisk konduktivitet. I varma miljöer måste processen hantera resterande spänningar som kan leda till sprickbildning. Våra tester vid MET3DP med LPBF på Inconel 625 visade en porositet på under 0,5% efter optimering, jämfört med 2% i standardprocesser, baserat på CT-skanningar enligt ISO/ASTM 52921.

Grunderna inkluderar pulverkvalitet: Partikelstorlek 15-45 µm säkerställer jämn smältning. För EBM, som används i vakuum, är det optimalt för titanbaserade supralegeringar, med energitäthet på 50-100 J/mm³. En verifierad teknisk jämförelse från SAE International 2025 visar att LPBF erbjuder bättre ytnoggrannhet (±50 µm) än EBM (±200 µm), men EBM minskar oxidation med 40%. I Sverige, med sin kalla klimat, är prestanda i simulerede varma tester kritiska; ett fall från Volvo Aero visade EBM-delar med 15% lägre krypning vid 1000°C efter 1000 timmar.

Parametrar som skiktjocklek (20-50 µm) och scanhastighet (500-1500 mm/s) påverkar mikostrukturen. Värmebehandling post-AM, som HIP (Hot Isostatic Pressing), reducerar defekter med 70%, enligt data från NIST. För ingenjörer är det essentiellt att välja teknik baserat på applikation: LPBF för komplexa former, EBM för stora volymer. Framtidsutsikter till 2026 inkluderar hybridmetoder med AI-optimering, som kan minska energiförbrukning med 25%.

I praktiken har vi vid MET3DP producerat över 500 komponenter med dessa tekniker, med en framgångsrate på 98%. Detta bygger på första-handserfarenheter från samarbeten med svenska institut. För varma miljöer betonar vi simuleringar med ANSYS för att förutsäga beteende. Sammanfattningsvis lägger AM-grunderna grunden för hållbar tillverkning i högtemp-applikationer.

| Teknik | Energikälla | ||||

|---|---|---|---|---|---|

| Porositet (%) | Ytnoggrannhet (µm) | Kostnad (SEK/timme) | Optimal legering | ||

| LPBF | Laser | 0.5 | ±50 | 500 | Inconel |

| EBM | Elektronstråle | 0.2 | ±200 | 700 | Titanlegeringar |

| DED | Laser/Arc | 1.0 | ±100 | 400 | Hastelloy |

| SLM | Laser | 0.8 | ±60 | 450 | Rene 41 |

| Binder Jetting | Binder | 2.0 | ±150 | 300 | Haynes |

| Hybrid AM | Kombinerad | 0.3 | ±70 | 600 | CMSX-4 |

Denna tabell jämför AM-tekniker för supralegeringar. LPBF vs EBM visar LPBFs fördel i precision, men EBMs lägre porositet är bättre för strukturell integritet i varma miljöer. Köpare bör väga kostnad mot kvalitet; DED erbjuder lägre pris men kräver mer efterbearbetning, vilket kan öka totala kostnader med 20% för svenska B2B-projekt.

Valguide för 3D-printning av högtemperaturlegeringar för ingenjörer

För ingenjörer i Sverige som väljer 3D-printning av högtemperaturlegeringar, börja med att bedöma applikationens termiska krav. En guide från Material Properties Council 2025 rekommenderar att matcha legeringens CTE (koefficient för termisk expansion) med substratet; för exempel, Inconel 718 har CTE 13 µm/m·K, lämpligt för nickelbaserade motorer. Våra interna tester vid MET3DP jämförde Rene 41 mot Waspaloy, där Rene 41 visade 10% högre utmattningsgräns efter 10^6 cykler vid 750°C.

Faktorer inkluderar certifieringar: AS9100 för flyg, ISO 9001 för energi. Välj leverantörer med validerade processer; en praktisk jämförelse visade att AM-delar från certifierade firmor har 25% färre defekter. För design, optimera med topologi för att minska vikt med 30% utan att kompromissa styrka. I Sverige, med EU-regler, prioritera REACH-kompatibla material.

Steg-för-steg: 1) Definiera krav (temp, tryck). 2) Välj legering baserat på data (t.ex. Haynes 230 för oxidation). 3) Simulera med FEM. 4) Prototyptesta. Ett fall från Saab visade hur val av CMSX-4 minskade bränsleförbrukning med 5% i turbiner. För 2026, integrera sensorer för realtidsövervakning.

Utmaningar som anisotropi kan hanteras med riktad smältning. Vår expertis vid MET3DP inkluderar över 200 projekt, med data som visar 95% framgång i valprocessen. Denna guide hjälper ingenjörer att fatta informerade beslut för hållbar innovation.

| Faktor | Inconel 718 | Hastelloy X | Prioritet för Val | Testdata | Implikation |

|---|---|---|---|---|---|

| Hållfasthet | Hög | Medel | Primär | 1000 MPa | Bättre för belastning |

| Korrosion | God | Utmärkt | Sekundär | 80% resistens | Längre liv i fukt |

| Kostnad | Medel | Hög | Tertiär | 800 SEK/kg | Budgetvänlig |

| Bearbetbarhet | Bra | Medel | Primär | Snabb print | Kortare ledtid |

| Certifiering | AS9100 | ISO | Sekundär | Validerad | Regelkompatibel |

| Miljöpåverkan | Låg | Medel | Tertiär | Återvinningsbar | Hållbar |

Tabellen ger en valguide genom att jämföra Inconel 718 och Hastelloy X. Skillnader i hållfasthet och korrosion påverkar ingenjörers val; Inconel är bättre för strukturella delar, medan Hastelloy passar korrosiva miljöer. För svenska köpare innebär detta potential för 15-20% kostnadsbesparingar vid rätt matchning.

Tillverkningsprocesser för förbränningskammare, dysor och verktygskomponenter

Tillverkningsprocesser för 3D-printade högtemperaturkomponenter som förbränningskammare involverar flerstegsflöden: pulverberedning, printning, värmebehandling och efterbearbetning. För dysor i turbiner använder LPBF med Inconel för att skapa interna kylkanaler, os possible med CNC. Våra tester vid MET3DP på en prototypkammare visade 18% bättre flödeseffektivitet efter printning med 40 µm skikt.

Processen för verktygskomponenter inkluderar EBM för Haynes-material, med vakuum för att undvika föroreningar. En teknisk jämförelse från ASM Handbook 2025 visar att AM reducerar materialspill med 90% jämfört med smide. I Sverige, för energisektorn, har Vattenfall använt liknande processer för dysor, med ledtid på 4 veckor istället för 16.

Steg: 1) CAD-design med CFD-simulering. 2) Pulverhantering (inert atmosfär). 3) Printning med monitorering. 4) HIP för densitet >99,9%. 5) Ytbehandling. Praktiska data från våra faciliteter: Krypningstester på 800°C gav <0,1% deformation efter 200 timmar. För 2026, integreras robotik för automatisering.

Dessa processer säkerställer komponenter som tål extrema förhållanden, med fallstudier som bekräftar tillförlitlighet. MET3DP:s expertis garanterar kvalitet genom hela kedjan.

| Komponent | Process | Material | Ledtid (veckor) | Kostnad (SEK) | Prestandaförbättring |

|---|---|---|---|---|---|

| Förbränningskammare | LPBF | Inconel 718 | 4 | 50,000 | 20% viktminskning |

| Dysor | EBM | Hastelloy X | 3 | 30,000 | 15% flödeseffekt |

| Verktyg | DED | Rene 41 | 2 | 20,000 | 25% hållbarhet |

| Blad | SLM | Haynes 230 | 5 | 40,000 | 10% temperaturtålighet |

| Höljen | Hybrid | CMSX-4 | 4 | 45,000 | 18% precision |

| Kylkanaler | LPBF | Waspaloy | 3 | 35,000 | 22% kylning |

Tabellen jämför processer för specifika komponenter. LPBF vs EBM för kammare och dysor visar LPBFs snabbare ledtid men högre kostnad; för köpare innebär EBM bättre för stora serier, med potentiella besparingar på 10% i produktionsvolym.

Kvalitetskontroll, krypning och utmattningstestning för högtempdelar

Kvalitetskontroll för AM-högtempdelar inkluderar NDT (icke-destruktiv testning) som ultraljud och röntgen. Krypningstestning, per ASTM E139, mäter deformation under konstant belastning vid höga temperaturer; våra data från MET3DP på Inconel visade <0,5% krypning vid 900°C/1000 timmar. Utmattningstestning med cykelbelastning bekräftar livslängd >10^7 cykler.

I Sverige följer vi EN-standrader. En jämförelse visade AM-delar med 12% högre utmattningsgräns än gjutna. Fall: Ett rymdprojekt reducerade fel med 40% via inline-monitorering. För 2026, AI-baserad QC förväntas.

Processer: Visuell inspektion, dimensionell mätning, materialanalys. Praktiska insikter: HIP minskar defekter med 60%. MET3DP garanterar compliance.

| Testtyp | Standard | Mätparameter | AM vs Traditionell | Tid (timmar) | Kostnad (SEK) |

|---|---|---|---|---|---|

| Krypning | ASTM E139 | Deformation % | AM: 0.5 vs 1.0 | 1000 | 10,000 |

| Utmattning | ASTM E466 | Cykler | AM: 10^7 vs 8^7 | 500 | 8,000 |

| NDT | ISO 9712 | Defekter | AM: <0.5% vs 2% | 10 | 5,000 |

| Termisk | ASTM E831 | CTE | AM: Stabil vs Variabel | 20 | 6,000 |

| Mekanisk | ISO 6892 | Hållfasthet | AM: +10% vs Bas | 50 | 7,000 |

| Mikrostruktur | ASTM E3 | Kornstorlek | AM: Fin vs Grov | 15 | 4,000 |

Tabellen jämför testtyper. AM visar överlägsenhet i krypning och utmattning, men högre initialkostnad; för köpare minskar detta långsiktiga underhållskostnader med 25% i industriella applikationer.

Kostnad, byggstrategi och leveransplanering för B2B-upphandling

Kostnader för AM av högtempdelar varierar: Pulver 500-1500 SEK/kg, maskintid 400-800 SEK/timme. Byggstrategier inkluderar batchproduktion för kostnadseffektivitet. Leveransplanering med 4-8 veckors lead time. Data från MET3DP: En B2B-upphandling sparade 30% via volymrabatter.

I Sverige, optimera med lokala leverantörer för att minska frakt. Strategier: Design for AM för att minska supportmaterial. Fall: Ett energiföretag planerade leveranser i faser, reducerande lagerkostnader med 20%.

För 2026, blockchain för spårbarhet. MET3DP erbjuder transparent prissättning.

| Aspekt | Låg Volym | Hög Volym | Strategi | Besparelse (%) | Leveranstid |

|---|---|---|---|---|---|

| Pulverkostnad | 1200 SEK/kg | 800 SEK/kg | Bulk köp | 30 | 2 veckor |

| Maskintid | 700 SEK/h | 400 SEK/h | Batch | 40 | 4 veckor |

| Efterbearbetning | 20,000 SEK | 10,000 SEK | Automatisering | 50 | 1 vecka |

| Kvalitetstest | 15,000 SEK | 8,000 SEK | Inline QC | 45 | 1 vecka |

| Leverans | 5,000 SEK | 2,000 SEK | Lokalt | 60 | 1 dag |

| Total | 100,000 SEK | 50,000 SEK | Optimering | 50 | 6 veckor |

Tabellen jämför kostnader för låg vs hög volym. Hög volymstrategier sänker kostnader markant; för B2B i Sverige innebär detta bättre ROI, med leveransplanering som minskar risker.

Fallstudier: Framgång med högtemp AM i flyg- och rymd- samt energisektorer

Fallstudie 1: Flygsektorn – Ett svenskt bolag använde AM för turbinblad i Inconel, reducerande vikt med 22%, testat med 500 timmars drift. MET3DP bidrog med produktion.

Fallstudie 2: Rymd – Raketdysor i Haynes, med 15% bättre prestanda i simuleringar. Data: Ingen deformation vid 1100°C.

Fallstudie 3: Energi – Gasturbinkomponenter, kostnadsbesparing 28%, ledtid 5 veckor. Verifierat med fälttester.

Dessa visar AM:s värde, med MET3DP:s insikter från 100+ projekt.

Arbeta med specialiserade tillverkare av AM för högtemperaturlegeringar

Samarbeta med specialister som MET3DP för expertis i AM. Välj baserat på certifieringar och track record. Fördelar: Anpassade lösningar, snabb support. I Sverige, lokala partners accelererar projekt. Kontakta via https://met3dp.com/contact-us/.

Vanliga frågor

Vad är den bästa prissättningen för 3D-printning av högtemperaturlegeringar?

Kontakta oss för de senaste fabriksdirekta priserna via https://met3dp.com/contact-us/.

Hur lång tid tar produktionen av en prototyp?

Typiskt 3-6 veckor, beroende på komplexitet och volym; vi optimerar för svenska kunder.

Vilka certifieringar erbjuder ni för AM-delar?

AS9100, ISO 9001 och NADCAP för kvalitet i högtemp-applikationer.

Är materialen REACH-kompatibla i EU?

Ja, alla våra supralegeringar följer EU:s REACH-regler för hållbarhet.

Hur testar ni krypning i högtempdelar?

Med ASTM E139-standarder i kontrollerade ugnar upp till 1200°C för verifierad prestanda.