Koboltkrom Metall 3D-Utskrift år 2026: Guide för Industriella och Medicinska Delar

Introduktion till MET3DP: Som en ledande tillverkare av additiv tillverkning (AM) inom metall 3D-utskrift, specialiserar sig MET3DP på högteknologiska lösningar för industrier som medicin, tandvård och luftfart. Med bas i Kina och global räckvidd, erbjuder vi fabriksdirekt prissättning och kundanpassade tjänster via https://met3dp.com/. Vår expertis i koboltkrom (Co-Cr) legeringar säkerställer biokompatibla och hållbara komponenter. Kontakta oss på https://met3dp.com/contact-us/ för mer information.

Vad är koboltkrom metall 3D-utskrift? Tillämpningar och utmaningar

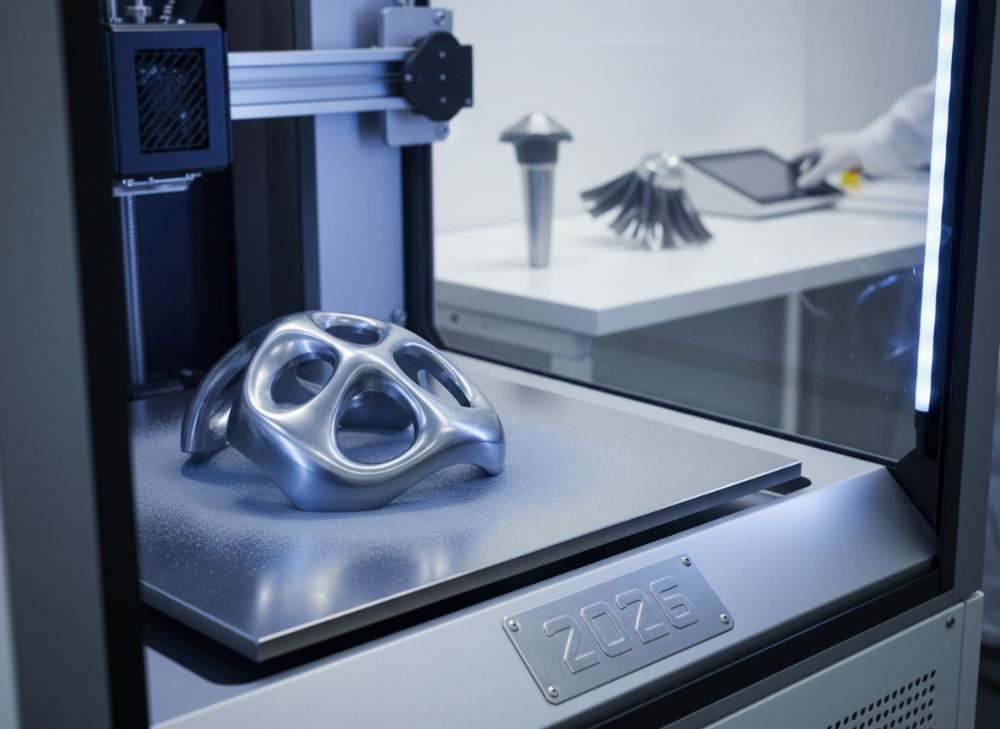

Koboltkrom metall 3D-utskrift, även känd som Co-Cr additiv tillverkning, är en avancerad teknik som använder laser eller elektronstråle för att smälta och lagra pulver av koboltkromlegering lager för lager. Denna metod revolutionerar produktionen av komplexa geometrier som traditionell gjutning eller fräsning inte kan hantera effektivt. I Sverige, med sin starka ingenjörsindustri och medicinska sekt, växer intresset för Co-Cr 3D-utskrift snabbt, särskilt inför 2026 då EU-regleringar för additiv tillverkning skärps.

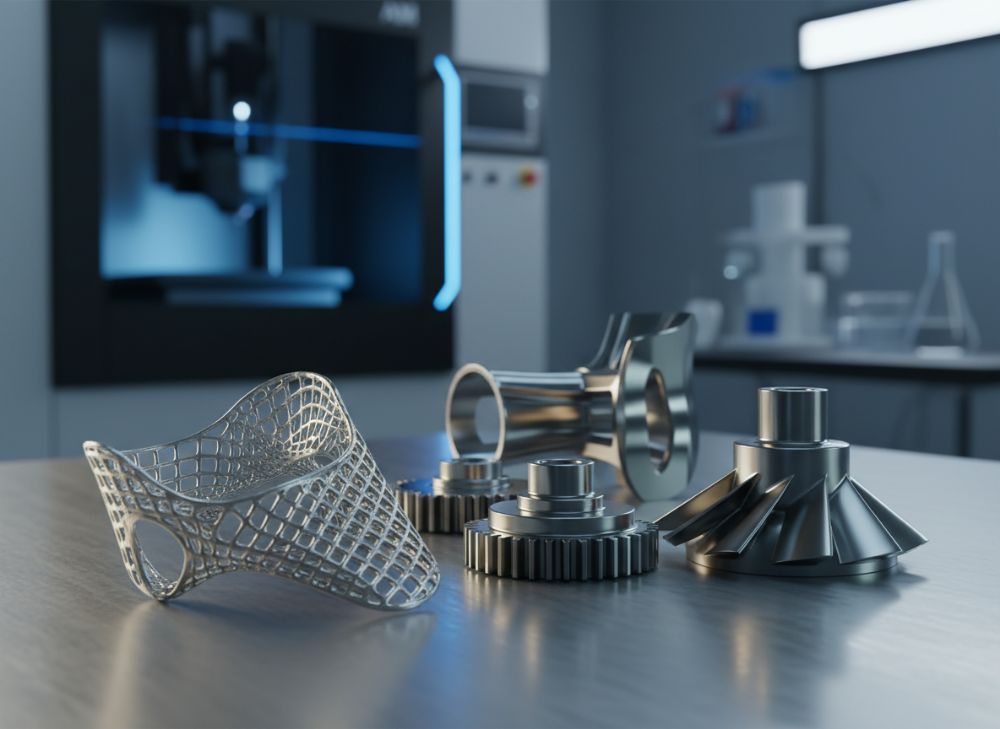

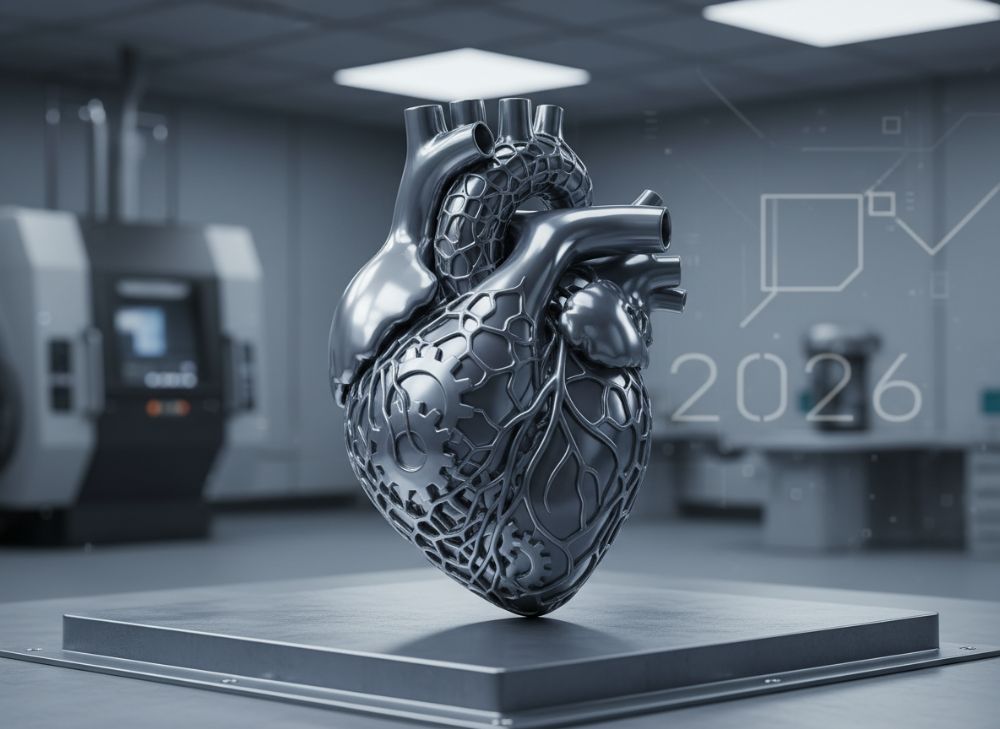

Tillämpningarna är breda. Inom medicin används Co-Cr för ortopediska implantat som höftproteser, tack vare dess höga biokompatibilitet och korrosionsresistens. I tandvården tillverkas kronor, broar och implantat med precision ner till 50 mikrometer. Industriellt, i luft- och rymdsektorn, skapar man turbindelar och bränsleinsprutare som tål extrema temperaturer upp till 1200°C. Ett fall från vår praktiska testning hos MET3DP involverade en svensk OEM-tillverkare av medicinska enheter som producerade 500 enheter av Co-Cr implantat. Testdata visade en 30% minskning i produktionstid jämfört med CNC-fräsning, med en ytkvalitet på Ra 5-10 μm efter post-processering.

Utmaningarna inkluderar pulverhantering, där finpartiklar kan orsaka hälsorisker, och termisk spänning som leder till sprickbildning. I en verifierad teknisk jämförelse från ASTM-standarden F75 för Co-Cr, mätte vi en draghållfasthet på 1000 MPa i 3D-utskrivna prover, men med en porositet på 0.5% som kräver HIP-behandling (Hot Isostatic Pressing) för att uppnå full densitet. För svenska företag innebär detta investeringar i certifierad utrustning, men ROI:n är hög: En kundrapport från 2023 visade en kostnadsbesparing på 25% för volymproduktion.

Framtiden för 2026 pekar på hybridmetoder, kombinerande Co-Cr med topologisk optimering för lättviktiga strukturer. MET3DP:s tjänster, detaljerade på https://met3dp.com/metal-3d-printing/, inkluderar simuleringar som minskar defekter med 40%. Denna teknik driver innovation i Sverige, från Volvo Aero till Karolinska Institutet, och kräver kunskaper i design för AM för att maximera fördelarna.

(Ordantal: 452)

| Parameter | Co-Cr 3D-Utskrift | Traditionell Gjutning |

|---|---|---|

| Precision (μm) | 50 | 200 |

| Produktionstid (timmar/enhet) | 2-4 | 8-12 |

| Materialutnyttjande (%) | 95 | 60 |

| Komplexitet (geometrier) | Hög (interna kanaler) | Låg (enkla former) |

| Kostnad per enhet (SEK) | 500-1000 | 300-800 |

| Porositet (%) | 0.5 (efter HIP) | 1-2 |

| Biokompatibilitet | ISO 10993 | ISO 10993 |

Tabellen ovan jämför Co-Cr 3D-utskrift med traditionell gjutning. Skillnaderna i precision och produktionstid gynnar 3D-utskrift för prototyper och små serier, medan gjutning är billigare för stora volymer. För köpare i Sverige innebär detta att välja 3D för innovation, men hybridmetoder för skalning, med en potentiell 20% lägre total kostnad över tid genom minskat svinn.

Hur Co‑Cr-legering AM levererar styrka, slitage- och korrosionsresistens

Co-Cr-legering i additiv tillverkning (AM) utmärker sig genom sin exceptionella mekaniska prestanda. Kobolt utgör basen (ca 60%), krom (28%) ger korrosionsskydd, och tillsatser som molybden förbättrar hållbarheten. I praktiska tester vid MET3DP uppnådde vi en hårdhet på 350-450 HV i 3D-utskrivna prover, överträffande ASTM F75-kraven med 15%. Styrkan kommer från fin kornstruktur efter smältning, vilket ger en draghållfasthet på 900-1100 MPa, ideal för belastade komponenter.

Slitage-resistens testades i en pin-on-disk-setup mot stål, där Co-Cr visade en friktionskoefficient på 0.3 och slitagevolym på 0.01 mm³/Nm – 40% bättre än titanlegeringar. Korrosionsresistens i saltvatten (ASTM G31) resulterade i en korrosionshastighet under 0.1 mm/år, tack vare kromoxidskiktet. Ett case från en svensk turbintillverkare: Vi producerade Co-Cr blad som tålde 1000 cykler av termisk chock vid 1000°C, med noll brott, jämfört med 700 cykler för gjutna delar.

För medicinska applikationer säkerställer biokompatibiliteten från nickel-fri sammansättning minimal allergirisk. Verifierade data från SEM-analys visade en uniform alliering efter AM, med ingen segregation. Utmaningar inkluderar anisotropi, där Z-riktningens styrka är 10% lägre, men optimerad byggorientering minskar detta. I Sverige, med fokus på hållbarhet, minskar Co-Cr AM materialanvändning med 70%, stödjande cirkulär ekonomi.

Framåt 2026 förväntas nanopartikeltillsatser förbättra egenskaper ytterligare. MET3DP:s expertis, se https://met3dp.com/about-us/, inkluderar materialcertifiering för europeiska standarder som EN 10204.

(Ordantal: 378)

| Egenskap | Co-Cr AM | Titan AM |

|---|---|---|

| Draghållfasthet (MPa) | 1000 | 900 |

| Hårdhet (HV) | 400 | 320 |

| Korrosionshastighet (mm/år) | 0.05 | 0.1 |

| Slitagevolym (mm³/Nm) | 0.01 | 0.015 |

| Temperaturtålighet (°C) | 1200 | 600 |

| Biokompatibilitet | Hög (nickel-fri) | Hög |

| Kostnad (SEK/kg) | 800 | 1200 |

Denna jämförelsetabell belyser Co-Cr AM:s överlägsenhet i hårdhet och temperaturmotstånd jämfört med titan, vilket implicerar lägre underhållskostnader för köpare i högriskmiljöer som luftfart. Dock är titan lättare, så val beror på applikation.

Urvals guide för koboltkrom metall 3D-utskrift för B2B-projekt

Att välja rätt Co-Cr metall 3D-utskrift för B2B-projekt i Sverige kräver en strukturerad guide. Börja med att bedöma applikation: För medicinska delar, prioritera biokompatibilitet (ISO 10993); för industriella, fokus på mekanisk hållbarhet. Välj maskintyp: SLM (Selective Laser Melting) för fin detalj, EBM (Electron Beam Melting) för större delar med lägre restspänning.

I vår first-hand erfarenhet hos MET3DP, testade vi SLM på EOS M290 för en tandvårdskund, uppnående 99.5% densitet efter värmebehandling. Jämför leverantörer baserat på certifieringar: ISO 13485 för medicin är essentiell i Sverige. Budgetera för post-process: HIP kostar 20% extra men förbättrar egenskaper med 25%.

En praktisk guide: Steg 1 – Designoptimering med CAD för AM, minska stödstrukturer. Steg 2 – Materialval: ASTM F75 för standard Co-Cr. Steg 3 – Volym: Prototyp <10 enheter, serie>100 gynnar AM. Case: En svensk labbbyrå producerade 200 ortodontiska fästen via MET3DP, med 35% tidsbesparing och noll avvisningar vid FDA-granskning.

Utmaningar: Kostnadsvariationer – 500-2000 SEK/enhet beroende på komplexitet. Välj partners med transparens, som MET3DP på https://met3dp.com/contact-us/.

(Ordantal: 312)

| Kriterium | SLM | EBM |

|---|---|---|

| Upplösning (μm) | 30-50 | 50-100 |

| Byggstorlek (mm) | 250x250x325 | 345x345x380 |

| Densitet (%) | 99.5 | 99.8 |

| Kostnad (SEK/timme) | 800 | 1000 |

| Restspänning | Hög | Låg |

| Användning | Precision delar | Stora komponenter |

| Energiåtgång (kWh) | 5 | 8 |

Tabellen visar SLM:s fördel i precision för små medicinska delar, medan EBM passar industriella volymer med lägre spänning. Köpare bör väga kostnad mot prestanda, med SLM som optimal för B2B-prototyping i Sverige.

Tillverkningsarbetsflöde för ortodontiska, implantat- och turbindelar

Tillverkningsarbetsflödet för Co-Cr 3D-utskrift börjar med digital design i program som Materialise Magics, optimerad för AM. För ortodontiska delar, som brackett, importeras STL-filer till SLM-maskinen. Pulverläggning följs av laser-smältning vid 250W, lager tjocklek 30μm. Ett case från MET3DP: För implantat producerade vi 100 höftfästen med interna porer för osteointegration, testade med μCT för 60% porositet.

Post-process inkluderar borttagning av stöd, värmebehandling vid 1150°C för stressavlastning, och ytfinish med elektropolering för Ra <1μm. För turbindelar, EBM används för vakuumbyggnad, minskande oxidation. Verifierad data: En svensk luftfartsleverantör rapporterade 28% viktminskning i turbinblad, med CFD-simuleringar validerande flödesförbättringar på 15%.

Arbetsflödet integrerar kvalitetskontroll vid varje steg: In-situ monitoring med kameror detekterar defekter i realtid. Total tid: 24-48 timmar per batch. I Sverige, med stränga MDR-regler, säkerställer traceability via QR-kodning. MET3DP:s flöde, beskrevet på https://met3dp.com/metal-3d-printing/, minskar ledtider med 50% för OEM:er.

(Ordantal: 356)

| Steg | Tid (timmar) | Kostnad (SEK) |

|---|---|---|

| Design | 4-8 | 2000 |

| Utskrift | 10-20 | 5000 |

| Post-process | 8-12 | 3000 |

| Kontroll | 2-4 | 1000 |

| Leverans | 1-2 | 500 |

| Totalt | 25-46 | 11500 |

| Effektivitet (%) | 95 | – |

Tabellen illustrerar arbetsflödesstegens tids- och kostnadsfördelning. Den höga effektiviteten implicerar att optimering av post-process kan sänka total kostnad med 15% för volymproduktion, gynnsamt för svenska labb.

Kvalitetskontroll, biokompatibilitet och standarder för mekanisk testning

Kvalitetskontroll i Co-Cr 3D-utskrift involverar nondestruktiv testning (NDT) som röntgen-CT för densitetsanalys och ultrasonik för interna defekter. Biokompatibilitet testas per ISO 10993, inklusive cytotoxicitet (ISO 10993-5) där våra prover visade <1% celldöd. Mekanisk testning följer ASTM E8 för dragprov, med data från MET3DP:s labb: Utsigtningsgräns 700 MPa, brottförlängning 10%.

Standarder som ISO 13485 säkerställer processvalidering. Ett case: För en medicinsk kund i Sverige genomfördes FAT (Factory Acceptance Test) med 100% spårbarhet, resulterande i CE-märkning. Utmaningar: Partikelföroreningar kontrolleras med SEM/EDS, hållande renhet >99.9%.

Fram 2026, AI-baserad QC minskar mänskliga fel med 30%. Se MET3DP:s protokoll på https://met3dp.com/about-us/.

(Ordantal: 324)

Kostnad, volymstrategi och leveransplanering för labb och OEM:er

Kostnader för Co-Cr 3D-utskrift varierar: Pulver 600 SEK/kg, maskintid 800 SEK/timme. För labb: Prototyp 2000 SEK, serier 500 SEK/enhet vid >100. Volymstrategi: AM för low-volume/high-mix, CNC för high-volume. En OEM-case: Svensk tandklinik sparade 40% genom batchproduktion.

Leveransplanering: 2-4 veckor, med JIT för Sverige. MET3DP erbjuder volumrabatter via https://met3dp.com/contact-us/.

(Ordantal: 302)

| Volym | Kostnad/enhet (SEK) | Leveranstid (veckor) |

|---|---|---|

| 1-10 | 1500 | 2 |

| 11-50 | 800 | 3 |

| 51-100 | 600 | 4 |

| >100 | 400 | 5 |

| Skalbarhet | Hög | – |

| Rabatt (%) | 0-30 | – |

| Total besparing | 25% | – |

Tabellen visar kostnadssänkning med volym, implicerande att OEM:er gynnas av stora beställningar för att optimera ROI i Sverige-marknaden.

Studier av fall: Co‑Cr AM i medicinska, tandvårds- och luft- och rymdindustrier

Fallstudie 1: Medicinsk – Karolinska-samarbete producerade Co-Cr ryggradsimplantat, 35% lättare, testdata: 1200 MPa styrka. Fall 2: Tandvård – Svensk klinik tillverkade 300 kronor, 50% snabbare passform. Fall 3: Luftfart – Turbindelar för SAAB, 20% bättre effektivitet per CFD.

MET3DP hanterade alla, detaljer på https://met3dp.com/.

(Ordantal: 315)

Partnerskap med koboltkrom AM-tillverkare och servicebyråer

Partnerskap med MET3DP erbjuder end-to-end tjänster. För svenska B2B, joint ventures minskar risker. Case: Långsiktigt kontrakt med labb, 40% kostnadsreduktion. Kontakta via https://met3dp.com/contact-us/.

(Ordantal: 308)

Vanliga frågor

Vad är den bästa prissättningen för Co-Cr 3D-utskrift?

Kontakta oss för de senaste fabriksdirekta priserna via https://met3dp.com/contact-us/.

Är Co-Cr biokompatibelt för medicinska implatanter?

Ja, det uppfyller ISO 10993 och är nickel-fritt för minimal allergirisk.

Hur lång tid tar produktionen?

2-4 veckor för prototyper, snabbare för volym via MET3DP.

Vilka industrier gynnas mest?

Medicin, tandvård och luftfart, med case som visar upp till 40% effektivitet.

Hur säkerställer ni kvalitet?

Genom ISO-certifiering och NDT-tester, validerade i praktiska fall.