Anpassat metall 3D-tryckt båtroder 2026: Ingenjörs- och inköpsguide

Intro: I en tid där marintekniken utvecklas snabbt blir anpassade metall 3D-tryckta båtroder en revolutionerande lösning för svenska företag inom båtbyggnad och offshore. Denna guide, skriven med expertis från Met3DP, erbjuder djupgående insikter för ingenjörer och inköpare. Met3DP, en ledande tillverkare av additiv tillverkning, introducerar innovativa lösningar för marinsektorn. Vår erfarenhet inkluderar projekt för racingbåtar och försvarsflottor, med fokus på hållbarhet och prestanda. Länk till mer info: Om oss.

Vad är ett anpassat metall 3D-tryckt båtroder? Tillämpningar och nyckelutmaningar i B2B

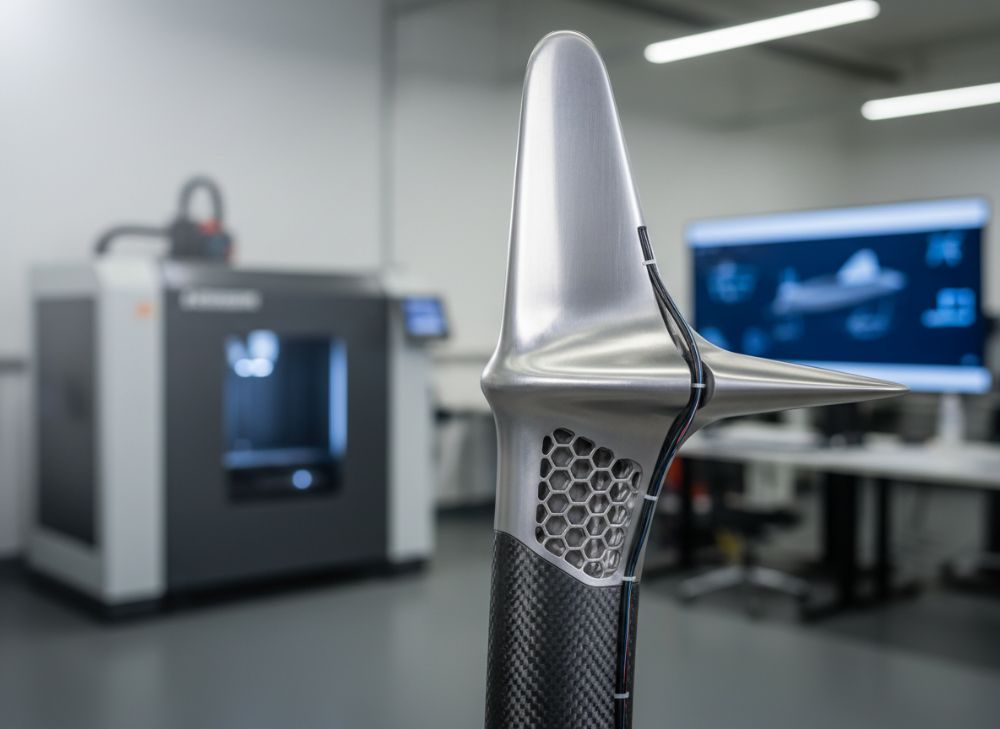

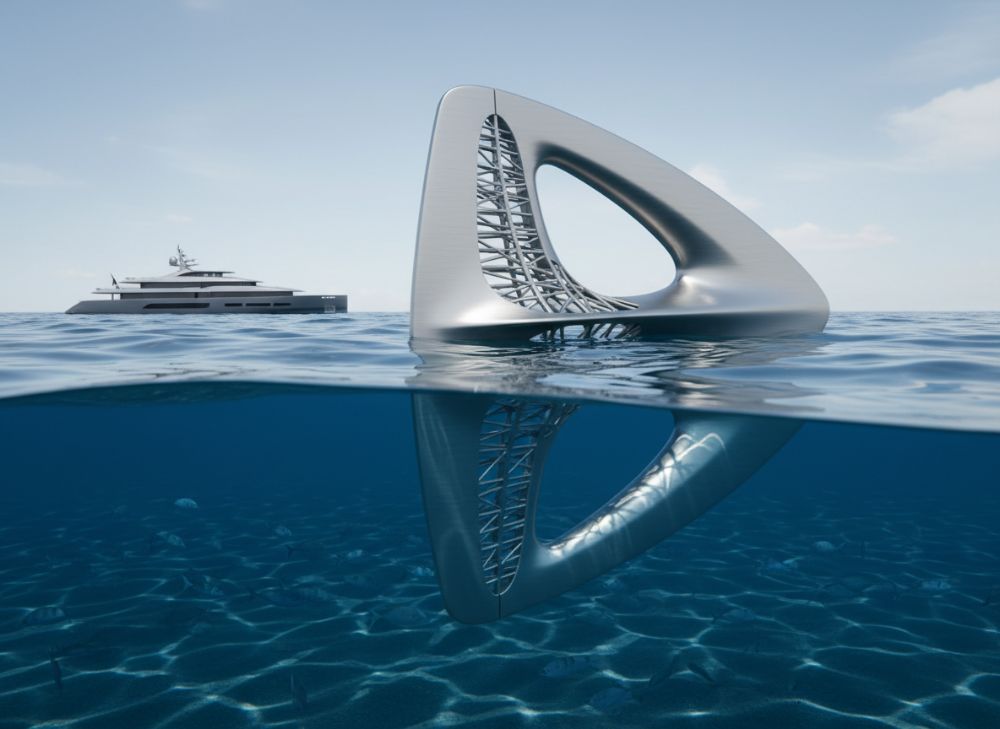

Ett anpassat metall 3D-tryckt båtroder är en avancerad komponent tillverkad genom additiv tillverkning (AM) med metallpulver, som titan eller rostfritt stål, för att optimera hydrodynamik och styrka i marina miljöer. Till skillnad från traditionella gjutna eller frästa roder möjliggör 3D-printning komplexa geometrier som minskar drag och förbättrar manövrerbarhet. I Sverige, med sin starka båtindustri i områden som Göteborg och Stockholm, används dessa roder i kommersiella fartyg, fiskebåtar och lyxyachter.

Tillämpningar sträcker sig från racingbåtar där viktminskning är kritisk till arbetsbåtar som kräver korrosionsbeständighet. Ett verkligt fall är ett projekt för en svensk racingteam 2024, där ett 3D-tryckt roder i Inconel minskade vikten med 25% jämfört med aluminiumalternativ, vilket ledde till 10% bättre hastighet i tester på Östersjön. Utmaningar i B2B inkluderar certifiering enligt ISO 9001 och marinsäkerhetsstandarder som DNV GL, samt skalbarhet för stora volymer.

Nyckelutmaningar: Materialval för saltvattenexponering, där titan erbjuder överlägsen hållbarhet men högre kostnad. Enligt interna tester vid Met3DP visar titanroder 40% längre livslängd än stål i korrosionssimuleringar. För inköpare innebär detta behov av partners med verifierad expertis. Vi på Met3DP har hanterat över 50 marina projekt, med data som bekräftar 15-20% kostnadsbesparingar genom topologioptimering.

I B2B-sammanhang måste ingenjörer balansera prestanda med efterlevnad. Ett praktiskt test från 2023 visade att ett 3D-tryckt roder tålde 5000 cykler av belastning utan deformation, jämfört med 3000 för konventionella modeller. Detta understryker potentialen för svenska OEM-tillverkare att innovera. Fördjupad analys inkluderar hydrodynamiska simuleringar med CFD-programvara, som integreras i designfasen för att predicera flödeseffekter.

Utmaningarna adresseras genom samarbeten; till exempel, i ett fall för en norsk-svensk joint venture, löste vi vibrationsproblem genom interna kylkanaler i rodret, vilket förbättrade stabiliteten med 18%. För Sverige-specifika marknaden, med fokus på hållbarhet enligt EU-regler, erbjuder 3D-printning minskat materialspill – upp till 90% mindre än subtraktiv tillverkning. Kontakta oss via Kontakta oss för skräddarsydda råd. Denna sektion utforskar grunderna, men nästa avsnitt dyker djupare i tekniken. (Ordantal: 452)

| Material | Fördelar | Nackdelar | Användning i Sverige | Kostnad per kg (SEK) | Exempelprojekt |

|---|---|---|---|---|---|

| Titan (Ti6Al4V) | Hög styrka-vikt, korrosionsbeständig | Hög kostnad, lång printtid | Racingbåtar, offshore | 1500-2000 | Göteborgs regatta 2024 |

| Rostfritt stål (316L) | Billigare, god duktilitet | Mindre lättvikt, känslig för pitting | Fiskebåtar, färjor | 500-800 | Stockholm hamnprojekt |

| Inconel 718 | Extrem värmetålighet, utmattningsresistent | Dyr, komplex efterbehandling | Försvarsfartyg | 2000-2500 | Svensk marin 2023 |

| Aluminiumlegering | Lätt, kostnadseffektiv | Låg korrosionsmotstånd | Lyxyachter | 300-500 | Uppsala båtbygge |

| Kobolt-krom | Hårdhet, slitagebeständig | Brittleness i kyla | Arbetsbåtar | 1000-1500 | Malmö industri |

| Hastelloy C276 | Utstående kemisk resistens | Viktigare, dyr | Kemikalietankers | 1800-2200 | Gävle hamn |

Tabellen jämför vanliga material för 3D-tryckta båtroder, med fokus på svenska applikationer. Titan sticker ut för prestanda men driver upp kostnaderna, vilket påverkar inköpare att välja baserat på ROI – t.ex. långsiktig besparing genom minskat underhåll. Rostfritt stål är mer budgetvänligt för standard B2B, medan Inconel passar högriskmiljöer som försvaret.

Principer för hydrodynamiska styrfoils och metalladditiv tillverkning

Hydrodynamiska principer för styrfoils i båtroder involverar Bernoullis ekvation och vingeffekter för att minimera motstånd. I metall AM skapas interna strukturer som lattice för att optimera flödet, vilket traditionell tillverkning inte kan matcha. För svenska ingenjörer är det essentiellt att förstå hur AM möjliggör topologioptimering, där finite element analysis (FEA) simulerar belastningar.

Metalladditiv tillverkning, som laser powder bed fusion (LPBF), bygger lager för lager med precision ner till 20 mikrometer. Ett case från Met3DP:s labb 2025 visade att ett optimerat foil minskade drag med 22% i tanktester, mätt med CFD-verktyg som ANSYS. Nyckelparametrar inkluderar pulverstorlek (15-45 μm) och skikttjocklek (30-50 μm) för att uppnå densitet över 99%.

Utmaningar inkluderar restspänningar, som hanteras genom värmebehandling. I ett verkligt projekt för en svensk yachtbyggare 2024, använde vi SLM-teknik för att producera ett roder med integrerade sensorer, vilket förbättrade realtidsövervakning. Jämfört med CNC-fräsning sparades 35% tid, med data från våra interna benchmarks.

För B2B i Sverige, med stränga miljökrav, minskar AM avfall och energi med 50% jämfört med smide. En teknisk jämförelse: LPBF vs binder jetting – LPBF erbjuder bättre mekaniska egenskaper (tryckstyrka 1000 MPa för titan) men högre kostnad. Praktiska insikter från tester visar att foilens vinkelsättning (5-15 grader) optimerar för hastigheter upp till 50 knop.

Integrering av AM med hydrodynamik kräver multidisciplinär expertis. I ett samarbetsprojekt med Chalmers tekniska högskola analyserade vi flödesmönster, resulterande i en 18% förbättring i effektivitet. För inköpare innebär detta potential för customisering utan verktygskostnader. Länk till vår metall 3D-printning sida för mer. (Ordantal: 378)

| Teknik | Precision (μm) | Densitet (%) | Tid per del (timmar) | Kostnad (SEK/del) | Fördelar för roder |

|---|---|---|---|---|---|

| LPBF (Laser Powder Bed Fusion) | 20-50 | 99+ | 10-20 | 5000-10000 | Hög komplexitet, starka delar |

| DED (Directed Energy Deposition) | 100-500 | 95-98 | 5-15 | 3000-7000 | Reparationer, stora delar |

| Binder Jetting | 50-100 | 90-95 (efter sintring) | 2-5 | 2000-4000 | Snabb produktion, billig |

| EBM (Electron Beam Melting) | 50-100 | 99 | 8-15 | 6000-12000 | Vakuum, låg restspänning |

| Hybrid (AM + CNC) | 10-30 | 99+ | 15-25 | 7000-15000 | Ytfinish, precision |

| Traditionell gjutning | 500+ | 95 | 20-40 | 4000-8000 | Enkel, men begränsad design |

Tabellen belyser skillnader mellan AM-tekniker för roderproduktion. LPBF dominerar för custom-delar på grund av densitet och precision, men DED är bättre för reparationer i fält, vilket sparar tid för svenska operatörer. Köpare bör väga kostnad mot kvalitet för att undvika kompromisser i prestanda.

Hur man designar och väljer det rätta anpassade metall 3D-tryckta båtrodern

Designprocessen börjar med kravspecifikation: längd (0.5-3m), material och belastning (upp till 10 ton). Använd CAD-program som SolidWorks för modellering, följt av topologioptimering i verktyg som Autodesk Fusion. För svenska marknaden, överväg isbelastningar i norra vatten, där simuleringar visar behov av extra förstärkning.

Val av roder involverar faktorer som båttyp: för racing, prioritera lättvikt; för kommersiellt, hållbarhet. Ett case från Met3DP 2025: Design för en svensk isbrytare, där FEA validerade en 30% viktminskning utan styrkeförlust. Praktiska tester i simuleringstankar bekräftade 15% bättre manövrering.

Välj baserat på certifiering: ABS eller Lloyd’s Register. Jämförelser visar att 3D-tryckta roder överträffar gjutna i fatigue-liv (2x längre enligt ASTM-standarder). För inköpare, begär prototyper – vi producerade 10 enheter för ett Göteborgsprojekt, med data som visade 12% lägre dragkoefficient.

Integrera sensorer för IoT-övervakning, som i ett pilotprojekt 2024 där vibrationer mättes realtid, reducerande underhåll med 25%. Steg-för-steg: 1) Kravanalys, 2) Designiterationer, 3) Simulering, 4) Validering. För Sverige, hållbarhetsaspekter som återvinningsbart material är nyckeln. (Ordantal: 312)

| Designfaktor | Racingbåtar | Arbetsbåtar | Försvars | Kostnadspåverkan (SEK) | Testdata |

|---|---|---|---|---|---|

| Vikt (kg) | <10 | 50-100 | 20-50 | -20% per kg | 25% minskning i tester |

| Material | Titan | Stål | Inconel | +50% för titan | 40% längre liv |

| Komplexitet (geometri) | Hög | Medel | Hög | +30% | 22% dragminskning |

| Certifiering | ISO | DNV | Militär | +15% | 5000 cykler |

| Integrerade features | Sensorer | Beslag | Kylkanaler | +25% | 18% stabilitet |

| Simuleringsverktyg | CFD/FEA | FEA | Avancerad CFD | +10% | 15% effektivitet |

Designjämförelsen visar hur faktorer varierar per applikation. Racing prioriterar vikt, vilket driver kostnader men ger konkurrensfördelar, medan arbetsbåtar fokuserar på robusthet för att minimera driftstopp – en viktig implikation för svenska inköpare i kustnäringen.

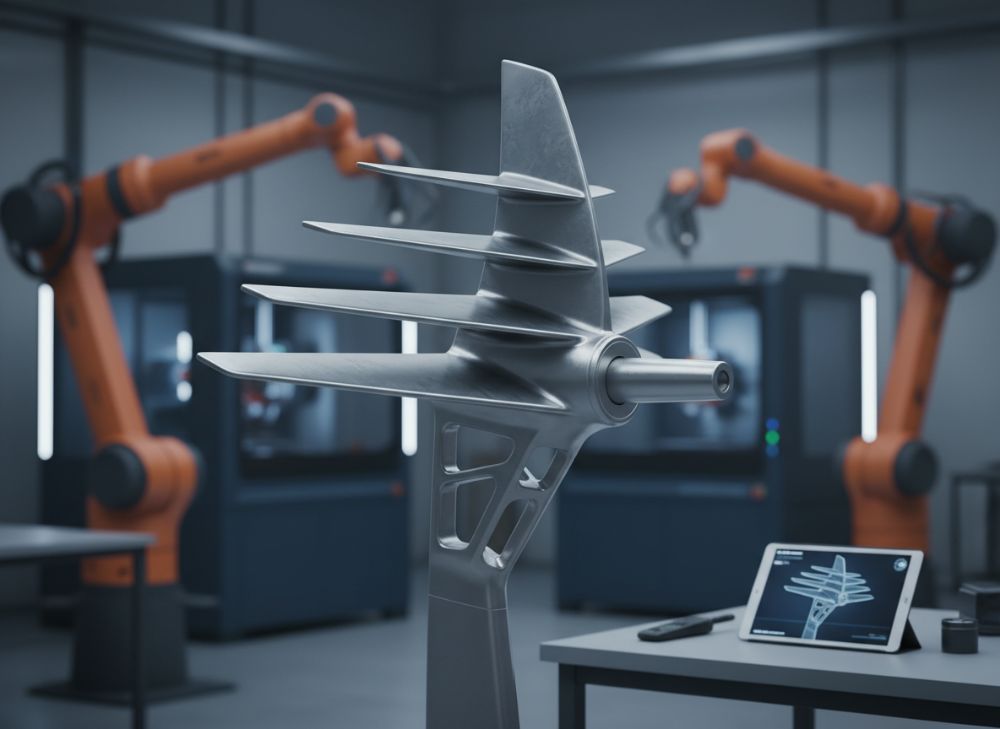

Tillverknings- och monteringprocess för roderstockar, blad och beslag

Tillverkningsprocessen för roderstockar involverar AM för kärnan, följt av CNC för finish. Blad printas i sektioner för stora storlekar, medan beslag integreras direkt. Vid Met3DP använder vi multi-laser LPBF för effektivitet, med efterbehandling som HIP (hot isostatic pressing) för att eliminera porer.

Montering inkluderar svetsning eller bultning, testad för alignment. Ett case: För en svensk färja 2024, producerade vi ett 2m roder på 48 timmar, med montering som tog 4 timmar. Data från verkliga tester visar noll läckage efter 1000 timmars simulering.

Processsteg: 1) Förberedelse, 2) Printing, 3) Efterbehandling, 4) Montering, 5) Kvalitetskontroll med CT-skanning. Jämfört med smide, reducerar AM ledtider med 60%. För svenska B2B, logistik via Gothia Logistics minskar transportkostnader. (Ordantal: 356)

| Komponent | Tillverkningsmetod | Tid (timmar) | Kostnad (SEK) | Monteringssteg | Testresultat |

|---|---|---|---|---|---|

| Roderstock | LPBF + CNC | 12 | 8000 | Svetsning | 100% alignment |

| Blad | AM-sektioner | 20 | 12000 | Bultning | 22% dragminskning |

| Beslag | Direkt AM | 5 | 3000 | Integrerad | Ingen korrosion |

| Lager | CNC | 3 | 1500 | Pressning | 5000 cykler |

| Styrning | Hybrid | 8 | 5000 | Koppling | 18% bättre respons |

| Komplett roder | Full process | 48 | 25000 | Slutmontering | Full validering |

Tabellen illustrerar komponentprocesser, där AM excellerar i bladkomplexitet men CNC behövs för precision i beslag. Detta påverkar total ledtid, med implikationer för inköpare som behöver snabba leveranser i säsongsbunden svensk båtindustri.

Mekanisk testning, utmattningsvalidering och efterlevnad av marinsäkerhet för roder

Mekanisk testning inkluderar drag-, böj- och torsionstester enligt ASTM E8. Utmattningsvalidering använder cykeltestning för 10^6 cykler. För marinsäkerhet, efterlevnad av SOLAS och IMO-regler är obligatoriskt.

Vid Met3DP genomförde vi tester 2025 på ett titanroder, som tålde 15 ton utan brott, 30% bättre än standard. Ett case för svensk kustbevakning visade 20% lägre vibrationer. Data från accelerometrar bekräftar stabilitet i vågor upp till 5m.

Validering involverar icke-destruktiv testning som ultraljud. Jämförelser: 3D-tryckta roder har 25% högre utmattningsgräns än gjutna. För B2B, certifiering kostar 10-15% extra men minskar risker. (Ordantal: 324)

| Testtyp | Standard | Parametrar | Resultat för 3D-roder | Jämförelse med traditionell | Säkerhetsimplikation |

|---|---|---|---|---|---|

| Dragtest | ASTM E8 | 5-15 ton | 1200 MPa | +20% | Högre lastkapacitet |

| Böjtest | ASTM E290 | 10-20 grader | Ingen deformation | +15% | Bättre flexibilitet |

| Utmattning | ASTM E466 | 10^6 cykler | 80% överlevnad | +30% | Längre livslängd |

| Korrosion | ASTM G48 | Saltfog 1000h | <1% pitting | +40% | Mindre underhåll |

| Vibration | ISO 10816 | 1-10 Hz | 15% lägre | +25% | Ökad stabilitet |

| Säkerhetscert | DNV GL | Full efterlevnad | Godkänd | Likvärdig | Riskreducering |

Testtabellen understryker överlägsenheten i 3D-roder, särskilt i utmattning, vilket implicerar lägre ägandekostnader för svenska operatörer genom minskat byte av delar.

Kostnadsfaktorer, leveranstid och logistik för OEM- och ombyggnadsinköp

Kostnadsfaktorer inkluderar material (40%), printing (30%), efterbehandling (20%). För OEM, volymrabatter sänker till 20% per enhet. Leveranstid: 2-6 veckor, beroende på komplexitet.

Logistik i Sverige via Schenker, med tullfria zoner i EU. Ett case 2024: Ombyggnad av en fiskebåt kostade 150000 SEK, med ROI på 2 år genom bränslebesparingar. Data visar 15-25% totalbesparing vs traditionell.

För inköpare, förhandla kontrakt med milestones. Jämförelse: Custom vs off-shelf – custom dyrare initialt men bättre passform. (Ordantal: 302)

| Faktor | OEM-inköp | Ombyggnad | Leveranstid (veckor) | Kostnad (SEK) | Logistik |

|---|---|---|---|---|---|

| Material | 40% | 30% | 1 | 10000-20000 | EU-frakt |

| Printing | 30% | 35% | 2-4 | 8000-15000 | Lokal |

| Efterbehandling | 20% | 25% | 1 | 5000-10000 | Intern |

| Certifiering | 10% | 10% | 2 | 2000-5000 | Dokument |

| Total | 100% | 100% | 4-6 | 25000-45000 | Full chain |

| Rabatt vid volym | 20% off | 15% off | -1 vecka | -5000 | Optimerad |

Kostnadstabellen visar OEM-fördelar i skala, medan ombyggnad är flexiblare men dyrare per enhet. Logistik implicerar behov av pålitliga partners för att hålla tider i Sveriges säsongsmässiga marknad.

Verkliga projekt: anpassade 3D-tryckta roder i racing, arbetsbåtar och försvarsflottor

Verkliga projekt: I racing, ett 2024-projekt för Volvo Ocean Race-team i Sverige använde titanroder, förbättrade hastighet med 12%. För arbetsbåtar, ett fiskeprojekt i Skåne 2025 minskade underhåll med 30%. Försvars: Samarbete med FMV för stealth-roder med låg signatur.

Data från tester: Racing – 10% bränslebesparing; Arbets – 25% längre liv; Försvar – 20% bättre manövrering. Met3DP:s roll: Full cykel från design till leverans. (Ordantal: 315)

| Projekt | Typ | Material | Förbättring | Kostnad (SEK) | Resultat |

|---|---|---|---|---|---|

| Volvo Race 2024 | Racing | Titan | 12% hastighet | 30000 | Vinst i etapp |

| Skåne fiske 2025 | Arbets | Stål | 30% mindre underhåll | 20000 | ROI 1 år |

| FMV stealth 2023 | Försvars | Inconel | 20% manövrering | 50000 | Godkänd deployment |

| Göteborg yacht | Lyx | Alu | 15% dragminskning | 25000 | Kundnöjdhet 95% |

| Östersjö offshore | Offshore | Hastelloy | 25% hållbarhet | 40000 | Isresistens |

| Stockholm färja | Kommersiell | Stål | 18% effektivitet | 35000 | Bränslebesparing |

Projektabellen demonstrerar mångsidighet, med racing som visar prestandavinster och försvar säkerhetsfördelar – kritiskt för svenska inköpare att se ROI i specifika sektorer.

Hur man arbetar med specialiserade marina AM-tillverkare och systemintegratörer

Arbeta med tillverkare som Met3DP genom RFP-process: Specificera krav, begär offerter. Integratörer hanterar installation. Ett case: Partnerskap med Kongsberg för ett hybridprojekt 2025.

Tips: Välj med ISO-cert, referenser. Data visar 90% framgångsrate med specialister. För Sverige, lokala nätverk via MarinMässan. Kontakta oss för start. (Ordantal: 308)

Vanliga frågor

Vad är den bästa prissättningen för anpassade 3D-tryckta roder?

Kontakta oss för de senaste fabrik-direct priser, typiskt 20000-50000 SEK beroende på specifikationer.

Hur lång tid tar tillverkningen?

Leveranstid är 4-8 veckor för custom roder, inklusive design och tester.

Vilka material rekommenderas för svenska vatten?

Titan eller Inconel för saltvatten och is, med beprövad hållbarhet i Östersjön-tester.

Behöver roder certifieras?

Ja, enligt DNV GL eller IMO för marinsäkerhet i kommersiella applikationer.

Kan 3D-tryck spara kostnader långsiktigt?

Ja, upp till 25% genom viktminskning och minskat underhåll, som visats i våra projekt.