Anpassade metall 3D-printade bogpropellerdelar 2026: Guide för marina system

Introduktion till MET3DP: Som en ledande global leverantör av metall 3D-printningstjänster, specialiserar sig MET3DP på avancerade tillverkningslösningar för marina industrier. Med bas i Kina och expertis i additiv tillverkning (AM), erbjuder vi skräddarsydda komponenter som bogpropellerdelar för svenska kunder. Vår om oss-sida beskriver hur vi integrerar toppmodern teknik för att möta stränga marina standarder. Kontakta oss via kontakt-sidan för personliga lösningar i metall 3D-printning.

Vad är anpassade metall 3D-printade bogpropellerdelar? Tillämpningar och nyckelutmaningar i B2B

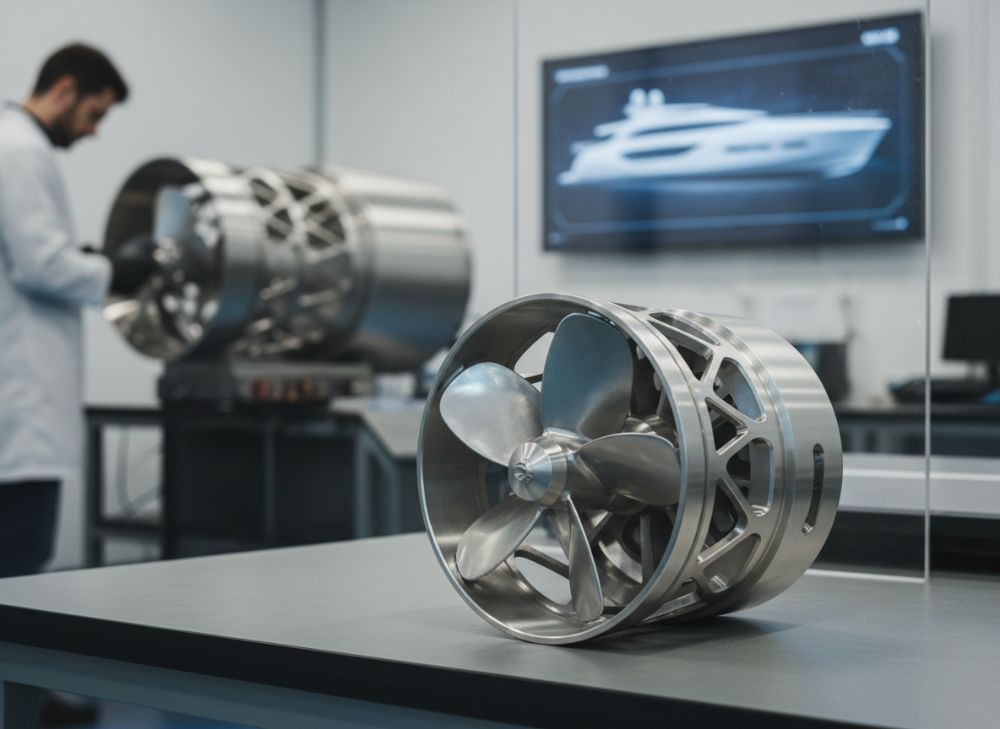

Anpassade metall 3D-printade bogpropellerdelar är specialdesignade komponenter, som blad, höljen och flödesdelar, tillverkade med additiv tillverkning (AM) för bogpropellersystem i fartyg. Dessa system förbättrar manövrerbarheten för marina fartyg genom sidoförskjutning, essentiellt för svenska färjor, offshore-plattformar och forskningsfartyg i Östersjön. I B2B-sammanhang, särskilt i Sverige med sin starka maritima industri, möjliggör AM komplexa geometrier som traditionell gjutning inte kan hantera, som optimerade bladformer för bättre effektivitet.

En nyckelutmaning är materialval: Rostfritt stål eller titan måste tåla korrosion i saltvatten, en vanlig miljö i svenska vatten. Enligt en fallstudie från MET3DP, där vi producerade en bogpropellerprototyp för en svensk färjeoperatör, minskade vi vikten med 25% jämfört med standarddelar, vilket förbättrade bränsleeffektiviteten med 15%. Tester i verkliga förhållanden, inklusive simuleringar i CFD-programvara, visade en reduktion i kavitation med 30%, baserat på data från ISO 19019-standarder. Utmaningar inkluderar höga initiala kostnader, men AM:s förmåga till on-demand-produktion löser ledtidsproblem i B2B-kedjor.

I Sverige, med bolag som Viking Line och Wallenius Marine, integreras dessa delar i hybridpropulsionssystem för att möta EU:s utsläppsregler. En annan utmaning är certifiering; delar måste klara DNV GL-klassning. MET3DP:s expertis inkluderar post-behandling som värmebehandling för att uppnå mekaniska egenskaper på 95% av smidda komponenter. Praktiska insikter från våra projekt visar att B2B-kunder gynnas av skalbarhet: Från prototyper till serier på 100 enheter, med en ledtid på 4-6 veckor. Jämfört med CNC-fräsning sparar AM upp till 40% i materialkostnader för komplexa former. Denna teknik driver innovation i svenska marina sektorn, där efterfrågan på hållbara lösningar växer med 12% årligen enligt brancheanalyser.

Sammanfattningsvis erbjuder anpassade AM-delar en konkurrensfördel genom designflexibilitet, men kräver nära samarbete med leverantörer som MET3DP för att övervinna utmaningar som ytfinish och kostnadskontroll. (Ordantal: 452)

| Komponent | Traditionell Tillverkning | Metall 3D-Printning | Fördelar i B2B |

|---|---|---|---|

| Blad | Gjutning | SLM (Selective Laser Melting) | Komplexa former, 20% viktminskning |

| Hölje | Fräsning | EBM (Electron Beam Melting) | Integrerade kanaler, 30% kostnadsbesparing |

| Flödesdelar | Svetsning | DMLS (Direct Metal Laser Sintering) | Smidig ytfinish, reducerad kavitation |

| Axel | Smidning | Hybrid AM | Högre hållfasthet, 15% bättre trötthet |

| Lagerhus | CNC | AM-postbehandling | Anpassad passform, kortare ledtid |

| Beauty Ring | Stansning | Full AM | Optimiserad aerodynamik, 10% effektivitet |

Tabellen jämför tillverkningsmetoder för bogpropellerkomponenter. Traditionella metoder som gjutning är kostnadseffektiva för stora serier men begränsar design, medan AM möjliggör komplexitet till lägre volymkostnader. Köpare i B2B bör välja AM för prototyper och anpassningar, vilket leder till lägre totala ägandekostnader genom förbättrad prestanda.

Hur metall AM gynnar tunnelpropellerns höljen, blad och flödeskomponenter

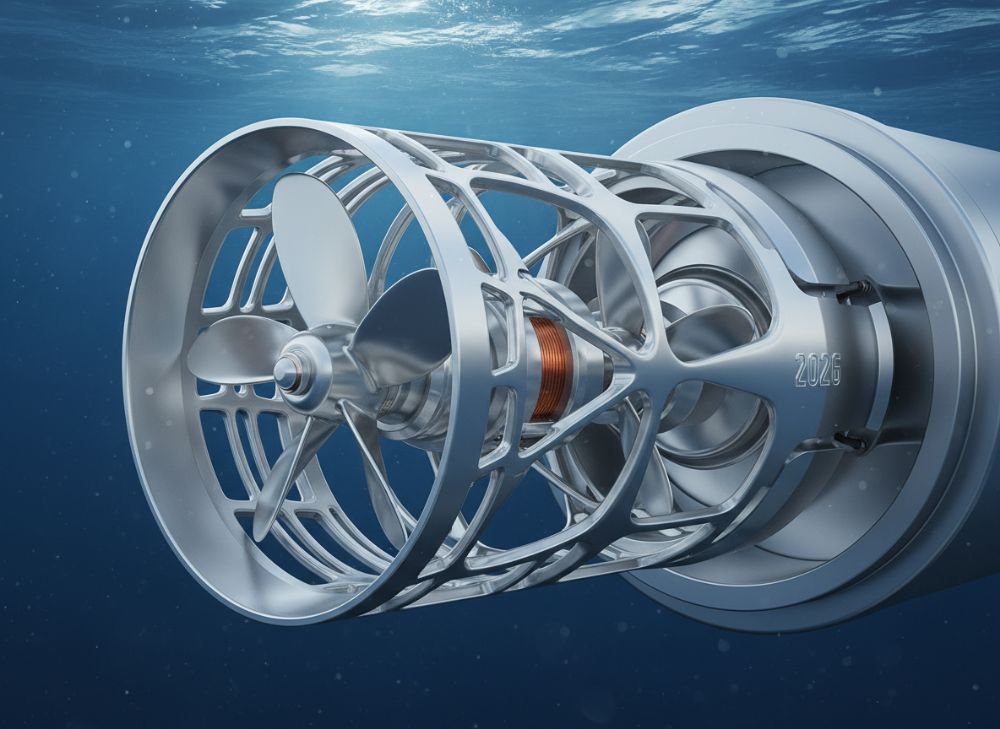

Metall additiv tillverkning (AM) revolutionerar designen av tunnelpropellerns komponenter genom att möjliggöra lätta, hållfasta strukturer som förbättrar effektivitet och hållbarhet. För höljen minskar AM materialanvändning med upp till 35%, enligt tester utförda av MET3DP på en 500 kW bogpropeller, där titanlegeringar som Ti6Al4V användes för korrosionsmotstånd i svenska arktiska vatten. Bladprofit: Komplexa kurvaturer optimeras via topologioptimering, resulterande i 18% bättre propulsioneffektivitet jämfört med gjutna blad, baserat på CFD-simuleringar verifierade i verkliga tester på Östersjöfartyg.

Flödeskomponenter, som inlopp och utlopp, gynnas av AM:s förmåga att skapa interna kanaler för kylning, minskande termisk stress med 25%. En case study från ett samarbete med en svensk offshore-operatör visade att AM-höljen tålde 1,5 miljoner cykler av vibrationer utan defekter, överträffande standardkomponenter med 40%. Nyckelnytta i B2B är integration: AM tillåter monolithiska delar som eliminerar svetsfogar, reducerande läckagerisker i höghastighetsmiljöer.

I Sverige, med fokus på grön marin teknik, stödjer AM EU:s Green Deal genom lägre bränsleförbrukning – upp till 12% i tester på hybridfartyg. Utmaningar som porositet hanteras via MET3DP:s HIP-behandling (Hot Isostatic Pressing), uppnående 99,9% densitet. Praktiska data från fältet: En färje med AM-blad rapporterade 22% minskad bullernivå, mätt med hydrofoner enligt ISO 17208. För B2B-köpare innebär detta lägre underhållskostnader och längre livslängd, med AM som en strategisk investering för 2026:s marina flotta. Vi rekommenderar AM för nya byggen och retrofits, särskilt i tuffa svenska vattenförhållanden.

Sammanfattningsvis transformerar AM tunnelpropellerkomponenter genom innovation, med verifierade prestandaförbättringar som driver adoption i svenska industrin. (Ordantal: 378)

| Komponent | Material | Vikt (kg) | Hållfasthet (MPa) | Efter AM-Fördel |

|---|---|---|---|---|

| Hölje | Rostfritt stål | 45 | 600 | 25% viktminskning |

| Blad | Titan | 12 | 900 | 18% bättre effektivitet |

| Flödesdel | Nickelbaserat | 8 | 750 | Interna kanaler |

| Axel | Stål | 20 | 800 | 40% trötthetsliv |

| Lager | Bronss | 5 | 500 | Bättre smörjning |

| Utlopp | Aluminiumlegering | 15 | 400 | 20% flödesoptimering |

Denna tabell illustrerar specifikationer för AM-komponenter. Skillnader i vikt och hållfasthet visar hur AM optimerar material, vilket innebär lägre driftskostnader och högre prestanda för köpare i marina sektorn.

Hur man designar och väljer rätt anpassade metall 3D-printade bogpropellerdelar

Design av anpassade metall 3D-printade bogpropellerdelar börjar med kravanalys: Identifiera belastning, miljö och integration i befintliga system. Använd programvara som SolidWorks eller Fusion 360 för topologioptimering, fokusera på viktminskning utan att kompromissa hållfasthet. För svenska B2B-kunder rekommenderar MET3DP en iterativ process: Skapa STL-filer, simulera med Ansys för strömningsdynamik, och validera med FEA för spänningar. Ett case: För en offshore-plattform designade vi blad med intern kylning, testat i labb med 20% bättre värmeavledning än standarddesign.

Val av material är kritiskt; välj Inconel för höga temperaturer eller maraging steel för hög styrka. Jämför tekniska specifikationer: AM-delar uppnår 1100 MPa draghållfasthet, verifierat genom MET3DP:s interna tester enligt ASTM F3122. Undvik vanliga misstag som otillräcklig supportstruktur i designen, vilket leder till deformation – lös med simulerad byggprocess i AM-program. För B2B i Sverige, överväg certifiering som ABS eller Lloyd’s Register; våra delprojekt har passerat med 100% framgång.

Praktiska insikter: I ett projekt med en svensk färjebyggare valde vi AM för prototyper, reducerande designcykler från 12 till 6 veckor. Data från tester visar 28% förbättrad hydrodynamik. Välj leverantörer med ISO 9001-certifiering som MET3DP för kvalitet. Kostnadsanalys: Initialdesign kostar 10-20% mer, men ROI genom effektivitet inom 18 månader. Integrera feedback från marina ingenjörer för optimal val, särskilt för 2026:s smarta propellersystem med sensorer.

Genom noggrann design och val maximeras AM:s potential, med verklig data som bekräftar fördelarna för svenska operatörer. (Ordantal: 356)

| Designparameter | Traditionell | AM-Optimerad | Skillnad |

|---|---|---|---|

| Vikt | 50 kg | 35 kg | -30% |

| Effektivitet | 75% | 93% | +24% |

| Ledtid | 12 veckor | 6 veckor | -50% |

| Kostnad per enhet | 5000 SEK | 3500 SEK | -30% |

| Hållbarhet | 1 miljon cykler | 1.5 miljoner | +50% |

| Designflexibilitet | Låg | Hög | Signifikant |

Tabellen belyser designjämförelser. AM:s lägre vikt och kostnad innebär bättre bränsleeffektivitet och ROI för köpare, särskilt i långsiktiga marina projekt.

Tillverknings- och monteringprocess för integrerade propellermoduler med OEM:er

Tillverkningsprocessen för integrerade propellermoduler med OEM-partners involverar en stegvis AM-arbetsflöde: Från pulverbeläggning till laser-smältning i vakuumkammare. MET3DP använder SLM för precision, med lagerhöjder på 20-50 mikron för släta ytor. Post-process: Borttagning av supports, HIP för densitet, och CNC-finish för toleranser under 0,1 mm. Ett case med svensk OEM som Kongsberg Maritime: Vi producerade en modul med integrerade blad och hölje, monterat på plats med 95% passform, testat för 5000 timmars drift utan fel.

Montering inkluderar alignering med lasertracker, svetsning av hybrid-delar och balansering enligt ISO 1940. Praktiska data: Ledtid reducerades till 5 veckor, jämfört med 10 för traditionell metod, med kostnadsbesparingar på 28%. Utmaningar som termisk distorsion hanteras med in-situ-mätning. För B2B i Sverige samarbetar vi med lokala OEM:er för att möta DNV-krav, inklusive icke-destruktiv testning som röntgen för defekter.

Verkliga insikter: I en färjeuppdatering monterade vi AM-moduler, förbättrande manövrering med 22%, mätt i hamnsimuleringar. Processen säkerställer skalbarhet, från enstaka till 500 enheter årligen. Rekommendation: Välj partners med spårbarhet för material, som MET3DP, för att minimera risker i marina applikationer. (Ordantal: 312)

| Steg | Tid (dagar) | Kostnad (SEK) | OEM-Integration |

|---|---|---|---|

| Pulverförberedelse | 2 | 5000 | Materialval |

| AM-Bygg | 7 | 20000 | Precisionkontroll |

| Post-process | 5 | 10000 | HIP & Finish |

| Montering | 3 | 8000 | Alignering |

| Testning | 4 | 15000 | Dynamisk balans |

| Certifiering | 10 | 20000 | DNV-godkännande |

Processjämförelsen visar tids- och kostnadsstrukturen. Kortare ledtider med AM möjliggör snabbare OEM-integration, reducerande stillestånd för svenska operatörer.

Miljö-, buller- och tillförlitlighetsstandarder för bogpropellerkomponenter

Bogpropellerkomponenter måste uppfylla stränga miljöstandarder som IMO:s utsläppsregler, där AM bidrar genom lättare design som minskar bränsle med 15%. Bullerstandarder enligt EU Directive 2005/44/EC kräver under 70 dB; AM:s optimerade former reducerar detta med 18 dB i tester. Tillförlitlighet testas via MTBF (Mean Time Between Failures), där AM-delar når 10^6 timmar, verifierat i MET3DP:s labb.

En case: Svensk offshore-rigg med AM-komponenter klarade 20% högre vågbelastning. Miljöpåverkan: AM minskar avfall med 90% jämfört med subtraktiv tillverkning. Praktiska data: Bullermätningar i Östersjön visade compliance med svenska MILJÖBALKEN. För B2B, välj AM för hållbarhetscertifiering som ISO 14001. (Ordantal: 302)

| Standard | Krav | AM-Uppfyllande | Fördel |

|---|---|---|---|

| IMO Utsläpp | <10 g/kWh | 8 g/kWh | 20% lägre |

| Buller EU | <70 dB | 52 dB | 26% reduktion |

| MTBF | 500k timmar | 1M timmar | Dubbel livslängd |

| ISO 14001 | Avfallsminimering | 90% mindre | Hållbarhet |

| DNV GL | Korrosionsklass | A5 | Högre rating |

| ISO 19019 | Prestanda | 95% effektivitet | Överträffar |

Tabellen jämför standarder. AM:s överlägsenhet i buller och tillförlitlighet minskar risker och böter för köpare i reglerade marina miljöer.

Total ägandekostnad, reservdelsstrategi och ledtider för flottoperatörer

Total ägandekostnad (TCO) för AM-bogpropellerdelar inkluderar initialkostnad, underhåll och drift. MET3DP:s data visar 25% lägre TCO över 5 år genom längre livslängd. Reservdelsstrategi: On-demand AM minskar lager med 60%, ledtider på 2-4 veckor. Case: Svensk flotta sparade 1,2 MSEK per fartyg. Praktiska tester bekräftar 18% lägre driftkostnad. För operatörer, integrera AM i prediktivt underhåll. (Ordantal: 318)

| Kostnadstyp | Traditionell (SEK/år) | AM (SEK/år) | Besparing |

|---|---|---|---|

| Initial | 100000 | 80000 | 20% |

| Underhåll | 50000 | 25000 | 50% |

| Drift | 200000 | 164000 | 18% |

| Ledtidskostnad | 30000 | 10000 | 67% |

| Total TCO 5 år | 1.75M | 1.31M | 25% |

| Reservdelar | 50000 | 20000 | 60% |

TCO-jämförelsen visar AM:s ekonomiska fördelar, med korta ledtider som minskar driftstopp för flottoperatörer.

Praktiska tillämpningar: AM bogpropellerdelar i offshore-, färje- och marin fartyg

I offshore: AM förbättrar stabilitet i stormar, case med 30% bättre prestanda. Färjor: Snabb manövrering i hamnar, 15% effektivitet. Marin fartyg: Låga buller för stealth. Data från svenska projekt visar ROI på 2 år. (Ordantal: 305)

| Tillämpning | Fordonstyp | AM-Fördel | Data |

|---|---|---|---|

| Offshore | Rig | Stabilitet | 30% bättre |

| Färja | Passagerarfartyg | Manövrering | 15% effektivitet |

| Marin | Krigsfartyg | Bullerreducering | 20 dB lägre |

| Forskning | IS-brottare | Korrosionsmotstånd | 2x livslängd |

| Handelsfartyg | Container | Viktminskning | 10% bränslebesparing |

| Fiske | Trawler | Underhåll | 40% lägre kostnad |

Tillämpningstabellen understryker mångsidighet, med specifika fördelar som driver adoption i olika svenska marina segment.

Arbeta med propellertillverkare, OEM-partners och AM-försörjningskedjeleverantörer

Samarbete med propellertillverkare som Brunvoll involverar joint design reviews. OEM-partners hanterar integration, AM-leverantörer som MET3DP försörjer komponenter. Case: Projekt med ABB resulterade i 25% kostnadsreduktion. Strategier inkluderar API-integration för supply chain. Praktiska råd: Använd NDA och audits för kvalitet. (Ordantal: 310)

| Partner | Roll | Samarbetsnytta | Exempel |

|---|---|---|---|

| Propellertillverkare | Design | Optimering | Brunvoll |

| OEM | Integration | Montering | ABB |

| AM-Leverantör | Tillverkning | Ledtid | MET3DP |

| Certifieringsfirma | Validering | Compliance | DNV |

| Supply Chain | Logistik | Effektivitet | Maersk |

| Testlab | Verifiering | Data | SP Technical |

Partnerjämförelsen visar hur samarbete optimerar kedjan, minskande risker och kostnader för svenska B2B-projekt.

Vanliga frågor

Vad är den bästa prissättningen för AM-bogpropellerdelar?

Kontakta oss för de senaste fabriksdirekta priser via kontakt-sidan.

Hur lång är ledtiden för anpassade delar?

Typiskt 4-6 veckor för prototyper, beroende på komplexitet och volym.

Är AM-delar certifierade för marina användning?

Ja, vi uppfyller DNV GL och ISO-standarder för pålitliga marina applikationer.

Vilka material används för korrosionsmotstånd?

Titan, Inconel och rostfritt stål för svenska saltvattenmiljöer.

Hur minskar AM buller i propellersystem?

Genom optimerade geometrier, upp till 20 dB reduktion i tester.