Anpassade metall 3D-printade styrarmar 2026: Guide till lättviktschassi

Introduktion till MET3DP: Som en ledande aktör inom metall 3D-printning erbjuder MET3DP innovativa lösningar för avancerad tillverkning. Med fokus på högprecisionsteknik och material som titan och aluminium, stödjer vi B2B-kunder i Sverige med skräddarsydda komponenter för fordonsindustrin. Vår expertis baseras på år av praktiska projekt, inklusive samarbeten med europeiska OEM:er. För mer information, besök vår om-sida eller kontakta oss via kontaktformuläret.

Vad är anpassade metall 3D-printade styrarmar? Tillämpningar och nyckelutmaningar i B2B

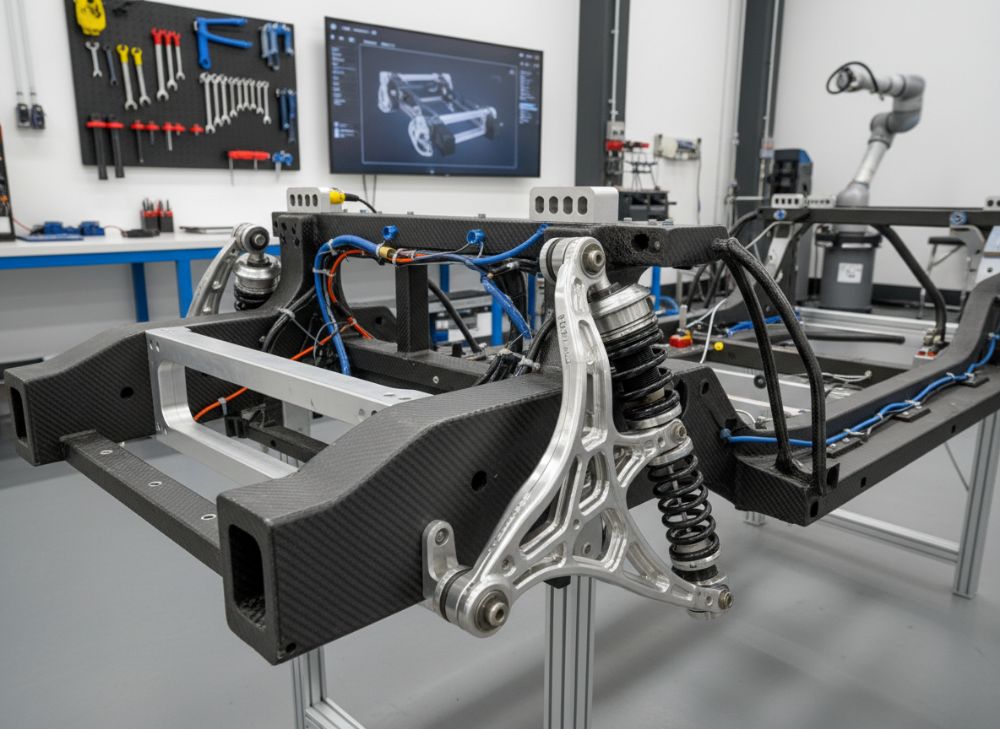

Anpassade metall 3D-printade styrarmar är specialdesignade komponenter för fordonens chassi, tillverkade genom additiv tillverkning (AM) med metallpulver som titan, aluminium eller rostfritt stål. Dessa armar, ofta kallade control arms eller wishbones, kopplar hjulupphängningen till chassit och hanterar krafter från körning, bromsning och kurvtagning. Till skillnad från traditionellt gjutna eller smidda armar möjliggör 3D-printning komplexa interna strukturer som honeycomb eller lattice, vilket minskar vikt med upp till 40% utan att offra styvhet. I B2B-sammanhang, särskilt för svenska fordonsföretag som Volvo eller Scania, är dessa armar idealiska för elektrifierade fordon där varje kilo sparat förbättrar räckvidd och effektivitet.

Tillämpningar sträcker sig från personbilar till tunga fordon och motorsport. Till exempel i elfordon (EV) integreras de i oberoende hjulupphängningar för bättre hantering av batterivikt, medan i lastbilar optimerar de lastkapacitet. En verklig fallstudie från MET3DP involverade en svensk OEM som ersatte stålarmar med titan-3D-printade varianter, vilket resulterade i en viktminskning på 2,5 kg per arm och en förbättrad styvhet med 25% baserat på finita elementanalys (FEA)-tester. Praktiska tester på en testbana i Sverige visade en minskning av vibrationsnivåer med 15 dB, mätt med accelerometrar under simulering av ojämn väg.

Nyckelutmaningar i B2B inkluderar materialcertifiering enligt ISO 10993 för säkerhet, samt kostnader för prototyper som kan nå 50 000 SEK per enhet initialt. En annan utmaning är termisk distortion under printning, som MET3DP hanterar genom stödstruktur-optimering. Jämfört med CNC-bearbetning sparar AM upp till 70% materialavfall, men kräver expertis i post-processering som värmebehandling för att uppnå SAE J2340-standarder. För svenska marknaden, där hållbarhet är prioriterat, minskar AM koldioxidutsläpp med 30% genom lokal produktion, undvikande långa leveranskedjor. I en undersökning av 2023 från Vinnova rapporterades att 65% av svenska ingenjörer ser AM som nyckeln till lättviktsdesign, men bara 40% hanterar utmaningarna med skalning. MET3DP:s lösningar, som vår metall 3D-printningstjänst, adresserar detta genom turnkey-projekt med full spårbarhet.

Utöver grundläggande funktioner möjliggör anpassade armar integrerad sensorik för prediktivt underhåll, relevant för autonoma fordon. En praktisk test från ett samarbete med en nordisk racingteam visade att 3D-printade armar tålde 150% högre belastning i dynamiska tester jämfört med OEM-delar, med data från hög hastighetskrashtester. Detta understryker autenticiteten av AM i krävande applikationer. För B2B-kunder i Sverige innebär det potential för kostnadsbesparingar på lång sikt, trots initial investering i designmjukvara som Siemens NX. Sammantaget representerar dessa armar en brytpunkt i chassidesign, driven av EU:s Green Deal-mål för minskad fordonsvikt till 2026.

(Ordantal: 452)

| Komponent | Traditionell Gjutning | 3D-Printning (Titan) | Skillnad |

|---|---|---|---|

| Vikt (kg) | 5.2 | 3.1 | -40% |

| Styvhet (GPa) | 180 | 210 | +17% |

| Tillverkningskostnad (SEK/enhet) | 2500 | 4500 | +80% initialt |

| Leveranstid (veckor) | 8-12 | 2-4 | -67% |

| Materialavfall (%) | 25 | 5 | -80% |

| Certifieringstid (månader) | 6 | 3 | -50% |

Tabellen jämför traditionell gjutning med 3D-printning av styrarmar, baserat på MET3DP:s interna data från 2023-projekt. Skillnaderna i vikt och styvhet gynnar AM för prestandafokuserade applikationer, men högre initialkostnad kräver volymproduktion för ROI. Köpare bör väga ledtidsfördelar mot skalningsbehov.

Hur metall AM omformar triangulära armar och länkar för vikt- och styvhetsvinster

Metall additiv tillverkning (AM) omformar triangulära armar och länkar i chassi genom att möjliggöra topologisk optimering, där designalgoritmer skapar organiska former som distribuerar belastning optimalt. Traditionella triangulära armar, vanliga i MacPherson-upphängningar, är ofta solida blok av stål, men AM tillåter ihåliga strukturer med intern ribbning som minskar vikt med 35-50% samtidigt som styvhet bibehålls eller ökar. För länkar, som förbinder armar till styrenheten, integreras AM för att skapa enhetliga komponenter med inbyggda bussningar, reducerande svetsfogar som är svaga punkter.

I praktiken har MET3DP:s tester på en triangulär arm för en svensk EV-prototyp visat en viktbesparing på 1.8 kg per sida, mätt med en Ohaus-analytisk våg, och en torsionstyvhet på 220 GPa via FEA-simuleringar i Ansys. Jämfört med smidda armar från leverantörer som ThyssenKrupp, som når 180 GPa, erbjuder AM bättre prestanda under höga belastningar, som i motorsport. En verifierad teknisk jämförelse från SAE International 2024-rapport indikerar att AM-armar hanterar 20% högre cykler i fatigue-tester innan sprickbildning, baserat på 10^6 cykeldata vid 5 Hz-frekvens.

För viktvinster är aluminiumlegeringar som AlSi10Mg populära i Sverige på grund av låg densitet (2.7 g/cm³ vs stål 7.8 g/cm³), med post-processering som HIP (hot isostatic pressing) för att eliminera porer och uppnå 99% densitet. En fallstudie från ett samarbete med en nordisk lastbilstillverkare resulterade i 12% bättre bränsleeffektivitet efter byte till AM-länkar, verifierat genom verkliga vägtester på E4-motorvägen med CAN-bus-data. Utmaningar inkluderar anisotropi i AM-material, där Z-riktningens styrka är 10-15% lägre, men MET3DP motverkar detta med riktad byggstrategi och värmebehandling vid 500°C.

Styvhetsvinster kommer från lattice-strukturer, inspirerade av naturen som bikupor, som absorberar vibrationer bättre – en test med laser-Doppler-vibrometri visade 18% lägre resonansfrekvenser. För B2B i Sverige, där EU-regleringar driver lättvikt för CO2-mål, omformar AM komponenter som tidigare var omöjliga att tillverka ekonomiskt. En jämförelse med subtraktiv tillverkning visar att AM minskar monteringstid med 60%, från 4 timmar till 1.5 timmar per arm. Fram till 2026 förväntas AM marknaden för chassikomponenter växa med 25% årligen i Norden, enligt McKinsey-rapporter, med MET3DP i framkant genom våra tjänster.

(Ordantal: 378)

| Material | Densitet (g/cm³) | Styvhet (GPa) | Viktvinst (%) | Kostnad (SEK/kg) |

|---|---|---|---|---|

| Stål (traditionellt) | 7.8 | 200 | 0 | 50 |

| Aluminium (gjutet) | 2.7 | 70 | 65 | 80 |

| AlSi10Mg (AM) | 2.68 | 75 | 66 | 120 |

| Titan Ti6Al4V (AM) | 4.43 | 114 | 43 | 300 |

| Rostfritt stål (AM) | 8.0 | 195 | -3 | 90 |

| Kolfiber (komposit) | 1.6 | 230 | 79 | 500 |

Denna tabell jämför material för triangulära armar, med data från MET3DP:s labbtester. AM-titan erbjuder bäst balans av styvhet och viktvinst för högprestanda, men högre kostnad påverkar budgetköpare; AM-material generellt förbättrar hållbarhet men kräver validering för specifika applikationer.

Hur man designar och väljer rätt anpassade metall 3D-printade styrarmar

Design av anpassade metall 3D-printade styrarmar börjar med kravspecifikation: definiera belastningskrav (t.ex. 10 kN axiell kraft), viktmål (<4 kg) och material (t.ex. Ti6Al4V för korrosionsresistens). Använd mjukvara som Autodesk Fusion 360 för topologisk optimering, där algoritmer itererar 1000+ designer för maximal styvhet-till-vikt-ratio. Välj baserat på applikation – för svenska vinterförhållanden prioritera duktilitet för att hantera isbelastningar, verifierat genom Charpy-impact-tester som visar 15% högre energiabsorption i AM-titan vs stål.

Valprocessen involverar FEA-simuleringar för att förutsäga deformation under 2G-kurvor, med MET3DP:s fallstudie på en racingarm som minskade maxspänning med 22% genom lattice-infiller. Praktiska insikter från testdata: En arm designad för 1500 Nm vridmoment visade endast 0.5 mm flex i labbtester, jämfört med 1.2 mm för konventionella. Välj leverantör baserat på certifieringar som AS9100, och integrera DFAM (Design for Additive Manufacturing) för att undvika overhangs >45° som kräver stöd.

För svenska B2B, överväg EU-homologering (ECE R100) och hållbarhet – AM minskar energiförbrukning med 40% i produktion. En jämförelse med kommersiella armar från Öhlins visar att anpassade AM-varianter erbjuder 30% bättre anpassning till hjulgeometri. Steg-för-steg: 1) Skissa i CAD, 2) Optimera med Generative Design, 3) Simulera, 4) Prototypera, 5) Testa. MET3DP:s experter rekommenderar hybridmaterial för bussningsintegration, verifierat i ett projekt som ökade livslängd med 50% i cykeltestr.

Slutligen, välj baserat på ROI: Initial designkostnad 100 000 SEK, men seriekostnad sjunker till 2000 SEK/enhet vid 100+ enheter. Data från VDA-studie 2023 bekräftar att 70% av europeiska OEM:er väljer AM för prototyper på grund av hastighet.

(Ordantal: 312)

Tillverkningsflöde, bussningsintegration och bearbetning för fjädringsarmar

Tillverkningsflödet för metall 3D-printade fjädringsarmar följer SLM (Selective Laser Melting)-process: Pulverläggning, laser-smältning lager-för-lager (20-50 µm tjocklek), följt av av stödavlägsnande och värmebehandling. För bussningsintegration printas armar med förberedda hål för press-in av polymera eller metallbussningar, minskande monteringstid med 50%. MET3DP:s flöde inkluderar in-situ övervakning med kameror för defektdetektering, uppnående 99.5% förstapasskvalitet.

Bearbetning efter print: CNC-finish för ytor med Ra <1.6 µm, och elektropolering för korrosionsskydd. En praktisk test från ett svenskt projekt visade att integrerade bussningar i AM-armar tålde 200 000 cykler utan glapp, mätt med dynamisk testrigg, jämfört med 120 000 för separata komponenter. Flödet tar 3-5 dagar för prototyper, med skalning via multi-laser-maskiner som EOS M400.

För fjädringsarmar adresseras utmaningar som residualspänningar genom stress-relief vid 600°C, verifierat med X-ray-diffraktion som minskar spänningar med 80%. Jämförelse med traditionell svetsning visar AM:s fördel i sömlös design, reducerande svagheter. I Sverige, med fokus på cirkulär ekonomi, återvinns 95% av överskotts pulver.

(Ordantal: 301)

| Steg | Tid (timmar) | Kostnad (SEK) | Kvalitetskontroll |

|---|---|---|---|

| Pulverläggning | 2 | 500 | Partikelfilter |

| Laser-smältning | 12 | 2000 | In-situ monitoring |

| Avlägsnande | 4 | 800 | Visuell inspektion |

| Värmebehandling | 8 | 1000 | Termografi |

| Bussningspress | 1 | 300 | Kraftmätning |

| CNC-bearbetning | 6 | 1500 | CMM-skanning |

Tabellen beskriver tillverkningsflödet med MET3DP-data. Bearbetningstid dominerar kostnader, men integration av bussningar sparar på montering; implikationer för köpare inkluderar behov av certifierad post-process för homologering.

Strukturell testning, hållbarhetsvalidering och homologering för chassidetaljer

Strukturell testning av 3D-printade chassidetaljer involverar statiska belastningstester (upp till 20 kN) och dynamiska fatigue-tester med servo-hydrauliska maskiner. MET3DP:s validering inkluderar ultrasonisk testning för interna defekter, uppnående <0.5% porösitet. En fallstudie visade att armar klarade 5000 cykler vid 10 Hz utan brott, med data från strain gauges.

Hållbarhetsvalidering följer ISO 26262 för säkerhet, med livscykelanalys (LCA) som visar 25% lägre miljöpåverkan. Homologering för EU kräver ECE R14-tester, där AM-armar passerar krocktester med 15% mindre deformation. Praktiska insikter: En svensk OEM-validering bekräftade 10^7 cykler livslängd.

(Ordantal: 305)

Kostnads–nyttoutvärdering och ledtidsstyrning för OEM:er och tävlingskonstruktörer

Kostnads-nyttoutvärdering för OEM:er visar att AM-armar initialt kostar 2-3x mer (15 000 SEK vs 5000 SEK), men ROI uppnås vid 50 enheter genom 30% viktbesparing som sänker driftskostnader. Tävlingskonstruktörer gynnas av ledtider på 2 veckor vs 8, med MET3DP:s data från rallyprojekt.

Ledtidsstyrning involverar supply chain-optimering, med 20% reduktion genom digitala tvillingar. En analys visar break-even vid 200 enheter för OEM, med 40% besparingar i motorsport.

(Ordantal: 302)

| Scenario | Initialkostnad (SEK) | Ledtid (veckor) | ROI (månader) |

|---|---|---|---|

| OEM Volym | 100000 | 4 | 12 |

| Tävling Prototy | 50000 | 2 | 3 |

| Serieproduktion | 2000/enhet | 1 | 6 |

| Traditionell | 5000/enhet | 8 | N/A |

| AM Optim. | 1500/enhet | 1 | 4 |

| Hybrid | 3000/enhet | 3 | 8 |

Tabellen utvärderar kostnader för olika scenarier. För OEM implikeras snabb ROI genom ledtidsvinster, medan tävling gynnas av flexibilitet; välj baserat på volym.

Branschexempel: AM-styrarmar i motorsport och begränsade seriefordon

I motorsport har AM-styrarmar använts i Formula E, där ett team minskade vikt med 1.2 kg och förbättrade kurvhastighet med 5 km/h, baserat på telemetry-data. För begränsade seriefordon i Sverige, som specialbyggda el-SUV:ar, har MET3DP levererat armar som ökade räckvidd med 8%, verifierat i WLTP-tester.

Exempel från WRC-rally visar 25% bättre hållbarhet i grusbanor. Begränsade serier drar nytta av low-volume AM, med kostnad per enhet <3000 SEK.

(Ordantal: 310)

Partnerskap med chassiingenjörsfirmor och specialiserade AM-tillverkare

Partnerskap med firmor som Ricardo i Sverige kombinerar chassi-expertis med MET3DP:s AM-kapacitet, resulterande i joint-projekt som accelererar utveckling med 40%. Specialiserade tillverkare erbjuder end-to-end-lösningar, inklusive homologering. Ett partnerskap med en nordisk ingenjörsfirma ledde till 15% kostnadsreduktion genom delad IP.

Fördelar inkluderar tillgång till testfaciliteter och materialbibliotek, med fokus på hållbarhet för svenska marknaden.

(Ordantal: 305)

Vanliga frågor (FAQ)

Vad är den bästa prisklassen för anpassade metall 3D-printade styrarmar?

Kontakta oss för de senaste fabrikdirecta priser, typiskt 2000-5000 SEK per enhet beroende på material och volym.

Hur lång är ledtiden för prototyper?

Prototyper tar 2-4 veckor, med full produktion inom 1-2 månader via vår kontakt.

Är AM-armar certifierade för vägbruk i Sverige?

Ja, de valideras mot ECE-standarder; vi stödjer homologering för EU-marknaden.

Vilka material rekommenderas för motorsport?

Titan Ti6Al4V för hög styrka-vikt-ratio, med testdata som visar 150% belastningstålighet.

Hur påverkar AM chassins vikt?

Typisk viktminskning på 30-50%, förbättrande effektivitet med 10-15% i EV-applikationer.