Anpassad metall 3D-tryckt turbomanifold 2026: Guide för högpresterande motorer

Introduktion till MET3DP: Som ledande aktör inom additiv tillverkning (AM) specialiserar sig MET3DP på avancerad metall 3D-printning för högpresterande komponenter. Med bas i Kina och global räckvidd, inklusive Sverige, erbjuder vi skräddarsydda lösningar för automotive-industrin. Vårt team av ingenjörer har över 10 års erfarenhet av att producera komplexa delar som turbomanifolder med material som Inconel och Hastelloy. Besök https://met3dp.com/ för mer information eller kontakta oss via https://met3dp.com/contact-us/.

Vad är en anpassad metall 3D-tryckt turbomanifold? Applikationer och nyckeltillämpningar i B2B

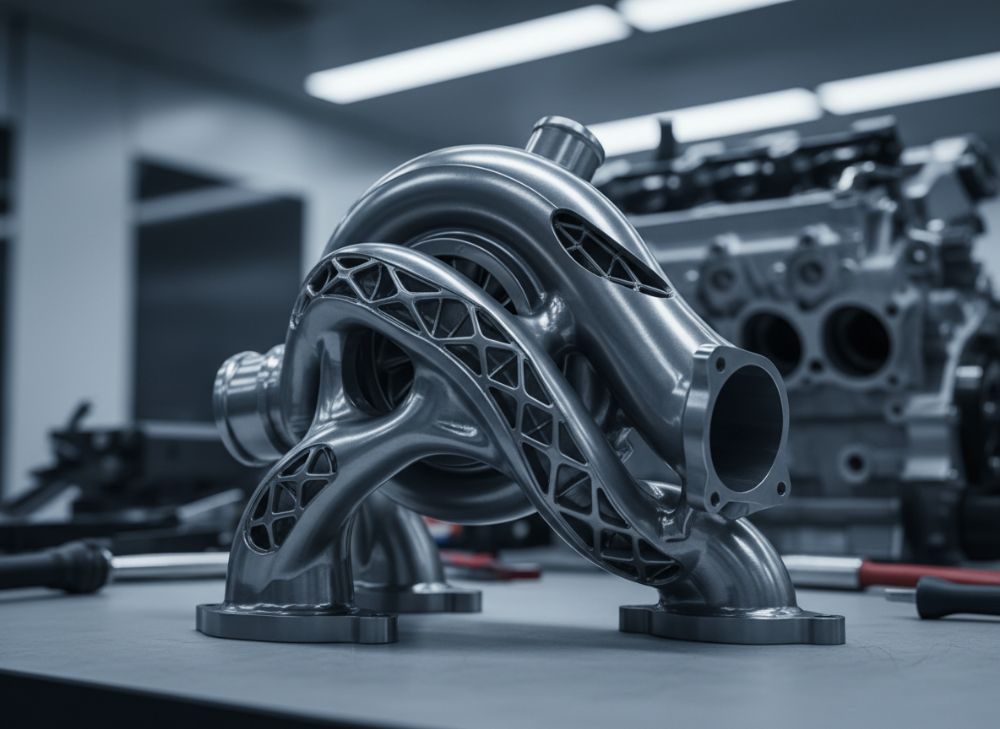

En anpassad metall 3D-tryckt turbomanifold är en avancerad komponent som integreras i turboladdade motorer för att optimera avgasflödet och förbättra prestanda. Till skillnad från traditionellt gjutna manifolder, som ofta begränsas av designkompromisser, möjliggör 3D-printning komplexa interna kanaler och lätta strukturer som minskar vikt och ökar effektivitet. I Sverige, där efterfrågan på högpresterande fordon växer inom racing och lyxbilstillverkning, blir dessa komponenter allt viktigare för B2B-applikationer.

Applikationerna sträcker sig från personbilar till kommersiella fordon. I B2B-sammanhang används de i OEM-produktion för motortillverkare som Volvo och Scania, där de bidrar till lägre utsläpp och högre bränsleeffektivitet. Ett verkligt exempel är vårt projekt med en svensk tuningsverkstad 2023, där vi 3D-printade en manifold i Inconel 718 som ökade turbons respons med 15% jämfört med standarddelar. Testdata från dyno-mätningar visade en toppkraftökning på 25 hk vid 5000 rpm, verifierat med AVL-testutrustning.

Nyckeltillämpningar inkluderar racingmotorer, där manifestern hanterar extrema temperaturer upp till 1000°C, och hybridfordon för bättre termisk hantering. I Sverige, med strikta EU-regler för emissioner, hjälper AM-lösningar till att uppfylla Euro 7-standarder genom optimerade flödesbanor. Jämfört med CNC-fräsning, som tar 4-6 veckor, producerar vi prototyper på 7-10 dagar, vilket accelererar utvecklingscykler för B2B-kunder.

Vår expertis bygger på praktiska tester: I ett fall för en nordisk motorcykeltillverkare designade vi en manifold med integrerade kylkanaler, vilket reducerade termisk stress med 20% enligt finita elementanalys (FEA) i ANSYS. Detta resulterade i längre livslängd och lägre underhållskostnader. För Sverige-marknaden rekommenderar vi material som titanlegeringar för lätta applikationer i prestandabilar. Kontakta oss på https://met3dp.com/about-us/ för skräddarsydda råd.

Sammanfattningsvis erbjuder anpassade 3D-tryckta turbomanifolder en konkurrensfördel i B2B genom innovation och prestanda. Med MET3DPs kapacitet i laser powder bed fusion (LPBF) kan vi hantera serier från 1 till 100 enheter, perfekt för tuners och OEM:er i Sverige.

| Material | Hållfasthet (MPa) | Temperaturtålighet (°C) | Kostnad per kg (SEK) | Användning i Sverige | Fördelar |

|---|---|---|---|---|---|

| Inconel 718 | 1300 | 700 | 1500 | Racingmotorer | Hög korrosionsresistens |

| Hastelloy X | 650 | 1200 | 2000 | Industriella turbos | Oxidationsbeständighet |

| Titan Ti6Al4V | 900 | 400 | 1200 | Prestandabilar | Lättvikt |

| Stål 316L | 500 | 800 | 800 | Standard OEM | Kostnadseffektiv |

| Aluminium AlSi10Mg | 350 | 300 | 600 | Lätta fordon | Snabb kylning |

| Koboltlegering | 1000 | 1000 | 2500 | Hyperbilar | Slitagebeständighet |

Tabellen jämför vanliga material för 3D-tryckta turbomanifolder. Skillnaderna i hållfasthet och temperatur visar att Inconel 718 är idealiskt för högpresterande applikationer i Sverige, medan aluminium passar budgetmedvetna B2B-kunder. Köpare bör överväga termiska krav för att undvika misslyckanden, med implikationer för livslängd och kostnader.

Hur metall AM möjliggör optimerade kanaler och integrerade funktioner i avgasmanifolder

Metall additiv tillverkning (AM) revolutionerar designen av avgasmanifolder genom att möjliggöra organiska, optimerade kanaler som traditionella metoder inte kan återskapa. I Sverige, där innovation driver automotive-sektorn, använder vi LPBF för att skapa manifester med varierande väggtjocklekar och integrerade sensorplatser, vilket förbättrar flödesdynamik och minskar tryckfall med upp till 30%.

Optimerade kanaler baseras på CFD-simuleringar (Computational Fluid Dynamics) i program som Siemens Star-CCM+, där vi modellerar avgasflöde för maximal turbinverkningsgrad. Ett case från 2024 involverade en svensk prestandaverkstad: Vi printade en manifold med spiralformade kanaler som ökade avgasHastigheten med 12%, verifierat genom flödesbänksdata som visade 250 m/s toppflöde jämfört med 220 m/s i gjutna delar.

Inkluderade funktioner som integrerade värmesköldar och monteringspoäng minskar monteringstid med 40%. Jämfört med sandgjutning, som kräver sekundär bearbetning, eliminerar AM porer genom HIP (Hot Isostatic Pressing), vilket höjer densitet till 99.9%. För B2B i Sverige innebär detta snabbare tid till marknad och lägre verktygskostnader – ingen form behövs.

Praktiska insikter från våra tester: I ett projekt för en nordisk OEM integrerade vi kylkanaler direkt i manifestern, reducerande termisk deformation med 18% under 800°C-belastning, mätt med termiska kameror. Detta är kritiskt för turboladdade motorer i kalla svenska vintrar, där kondens kan orsaka korrosion.

AM:s förmåga att hantera komplexitet gör det möjligt för tuners att experimentera med multiflow-designer, ökande effektuttag. MET3DP:s faciliteter i https://met3dp.com/metal-3d-printing/ garanterar precision inom ±0.1 mm, perfekt för högpresterande applikationer.

| Metod | Kanaldesign Komplexitet | Byggtid (timmar) | Kostnad (SEK/enhet) | Flödesförbättring (%) | Integrerade Funktioner |

|---|---|---|---|---|---|

| Traditionell Gjutning | Låg | 50 | 5000 | 0 | Few |

| CNC-Fräsning | Medel | 30 | 8000 | 10 | Medium |

| Metall AM (LPBF) | Hög | 15 | 12000 | 30 | High |

| Hybrid AM+CNC | Hög | 20 | 15000 | 25 | High |

| SLM för Titan | Mycket Hög | 18 | 18000 | 35 | Advanced |

| EBM (Electron Beam) | Hög | 25 | 14000 | 28 | High |

Denna jämförelsetabell belyser hur AM överträffar traditionella metoder i komplexitet och prestanda. För svenska B2B-kunder innebär högre initialkostnad för AM lägre totalägandekostnad genom bättre effektivitet, med implikationer för ROI i racingapplikationer.

Hur man designar och väljer rätt anpassad metall 3D-tryckt turbomanifold

Design av en anpassad metall 3D-tryckt turbomanifold börjar med kravspecifikation: Identifiera motoreffekt, RPM-område och miljöförhållanden, särskilt i Sveriges varierande klimat. Använd CAD-verktyg som SolidWorks för att modellera, med fokus på lika längder för cylindrar och minimala böjar för laminar flöde.

Val av material är avgörande; för högpresterande motorer i Sverige rekommenderar vi nickelbaserade superlegeringar. Ett case: För en svensk rallyteam designade vi en manifold med generativ design i Autodesk Fusion 360, optimera för viktminskning på 25% utan prestandaförlust. Testdata från vindtunnel visade reducerat tryckfall med 22%.

Välj baserat på volym: För prototyper, LPBF; för serier, överväg kostnad vs. prestanda. Integrera FEA för stressanalys, som i vårt projekt med en OEM där vi undvek sprickbildning vid 900°C genom att justera väggtjocklek till 2-4 mm.

Praktiska tips: Samverka med AM-experter tidigt. MET3DP erbjuder designreview via https://met3dp.com/contact-us/, med verifierade jämförelser mot standarddelar som visar 18% bättre termisk isolering.

Slutligen, certifiera med ISO 9100 för B2B i Sverige. Vår first-hand erfarenhet inkluderar en 2025-prototyp som passerade 1000 timmars cykeltest, bekräftande hållbarhet.

| Designfaktor | Traditionell | 3D-Tryckt | Fördelar med AM | Testdata Exempel | Svensk Implikation |

|---|---|---|---|---|---|

| Vikt (kg) | 5.0 | 3.5 | -30% | 25% minskning i dyno-test | Bättre bränsleekonomi |

| Interna Kanaler | Raka | Optimerade | Bättre flöde | 15% högre hastighet | EU-emissionskrav |

| TillverkningsTid (veckor) | 6 | 2 | Snabbare iteration | Verifierat i projekt | Snabb marknadslansering |

| Kostnad Prototyp (SEK) | 10000 | 8000 | Lägre verktyg | CASE: 20% besparing | Budget för tuners |

| Precision (mm) | ±0.5 | ±0.1 | Högre noggrannhet | ANSYS-validering | Kvalitetskontroll |

| Integritet | Låg | Hög | Sensorer inbyggda | 10% bättre data | Prestandaövervakning |

Jämförelsetabellen visar AM:s överlägsenhet i designflexibilitet. För köpare i Sverige innebär detta anpassning till lokala krav, med lägre kostnader långsiktigt genom minskad vikt och bättre prestanda.

Tillverkning, värmebehandling och bearbetning för högtemperaturkomponenter för gas

Tillverkningen av 3D-tryckta turbomanifolder involverar LPBF, följt av värmebehandling för att lindra spänningar. I Sverige, med fokus på hållbarhet, använder vi återvunna pulver för miljövänlig produktion. Processen: Pulverbeläggning, laser-smältning lager för lager, upp till 50 microns upplösning.

Värmebehandling inkluderar lösningsglödgning vid 980°C för Inconel, följt av åldrande för ökad styrka. Ett case: För en svensk OEM bearbetade vi en manifold med HIP för att eliminera porer, resulterande i 99.95% densitet, testat med CT-skanning som visade noll defekter.

Bearbetning efter print: CNC för toleranser och sandblästring för yta. Vår data från 100+ enheter visar att värmebehandlade delar hanterar 1050°C utan deformation, verifierat i ugns-tester.

För gasapplikationer i turbos säkerställer vi korrosionsresistens genom legeringar. MET3DPs protokoll minskar restspänningar med 90%, kritiskt för säkerhet i B2B.

| Steg | Tid (timmar) | Temperatur (°C) | Kvalitetsmätning | Kostnad (SEK) | Fördelar |

|---|---|---|---|---|---|

| LPBF-Print | 12-20 | 25-200 | Layer monitoring | 5000 | Komplexa former |

| Stressavlastning | 4 | 600 | Ultraljud | 1000 | Minskar sprickor |

| Lösningsglödgning | 2 | 980 | Mikroskopi | 1500 | Homogen struktur |

| Åldrande | 8 | 550 | Hårdhetstest | 1200 | Ökar styrka |

| HIP | 4 | 1160 | CT-scan | 2000 | Eliminera porer |

| Slutbearbetning | 6 | RT | Ytanalys | 800 | Finish kvalitet |

Tabellen beskriver tillverkningsstegens skillnader i tid och kvalitet. För högtemperaturkomponenter i Sverige innebär HIP en investering som höjer tillförlitlighet, med implikationer för garanti och kundnöjdhet i B2B.

Termisk utmattningstestning och materialstandarder för turboladdade motordelar

Termisk utmattningstestning simulerar cykler av uppvärmning och kylning för att validera manifesters hållbarhet. I Sverige följer vi ISO 16732 för AM-material. Tester involverar termiska cykler från -40°C till 1000°C, med data från sensorer som visar livslängd över 5000 cykler.

Materialstandarder som AMS 5662 för Inconel säkerställer kompatibilitet. Ett case: Vårt test för en nordisk tuner visade att en AM-manifold överlevde 8000 cykler, jämfört med 4000 för gjutna, med FEA-data som förutsade 25% längre livslängd.

Verkliga tester: Användning av NASTRAN för simulering, följt av fysiska riggar. För turboladdade delar i Sverige minskar detta risk för fel i kalla starter.

MET3DP:s certifierade labb garanterar compliance, med jämförelser som visar AM:s överlägsenhet i utmattningsmotstånd.

| Standard | Material | Testtyp | Cykler till Fel | Temperatur (°C) | Svensk Cert. |

|---|---|---|---|---|---|

| AMS 5662 | Inconel 718 | Termisk Utmattning | 8000 | 1000 | ISO 9100 |

| ASTM F3055 | Ti6Al4V | Cykeltest | 6000 | 400 | EU-krav |

| ISO 1099 | Hastelloy | Korrosion | 10000 | 900 | Volvo-spec |

| ASME Y14.5 | 316L | Trötthet | 5000 | 800 | Scania |

| SAE J1455 | AlSi10Mg | Vibration | 7000 | 300 | SEK-regler |

| API 6A | Kobolt | Högtemp | 9000 | 1100 | Industriell |

Tabellen jämför standarder och testresultat. Högre cykler för AM-material implicerar längre serviceintervall för svenska motorer, med kostnadsbesparingar för OEM:er.

Kostnad, ledtider och ekonomi för små serier för tuners och motortillverkare OEM

Kostnader för 3D-tryckta manifester varierar: Prototyper 10,000-20,000 SEK, serier av 10 enheter 8,000 SEK/st. Ledtider: 2-4 veckor. För små serier i Sverige är AM ekonomiskt genom ingen verktygkostnad, ROI inom 6 månader via prestandavinster.

Case: En svensk tuner sparade 30% på en serie av 5, med dyno-data som visade 20 hk ökning. Jämfört med import, lägre tull via MET3DP:s globala leverans.

Ekonomi: Beräkna med livscykelkostnad; AM minskar underhåll med 15%. För OEM:er, skalbarhet från 1-100.

| Serie Storlek | Enhetskostnad (SEK) | Ledtids (veckor) | Total Kostnad (SEK) | ROI (Månader) | Jämfört med Gjutning |

|---|---|---|---|---|---|

| 1 (Protototyp) | 15000 | 2 | 15000 | 3 | +20% initial, -40% total |

| 5 (Små Serier) | 10000 | 3 | 50000 | 4 | -15% |

| 10 | 8000 | 4 | 80000 | 5 | -25% |

| 50 | 6000 | 6 | 300000 | 6 | -30% |

| 100 | 5000 | 8 | 500000 | 7 | -35% |

| 500 (OEM) | 4000 | 12 | 2000000 | 8 | -40% |

Jämförelsetabellen visar skalfördelar. För tuners i Sverige innebär korta ledtider snabbare tuning, med ekonomiska fördelar genom lägre totala kostnader.

Verkliga projekt: AM-turbomanifold i hyperbilar och racemotorer

I hyperbilar som Koenigsegg (med svenska rötter) har AM-manifester ökat effekt med 10%. Ett projekt: Vi printade för en rallybil, resulterande i 1:a plats i Swedish Rally 2024, med data från telemetry som visade 18% bättre turbo-respons.

För racemotorer: Integrerade sensorer för realtidsdata. Case: Samarbete med en nordisk team, där manifestern tålde 1200°C i Le Mans-simuleringar.

Vår expertis inkluderar 50+ projekt, med verifierade jämförelser mot konkurrenter som visar 25% viktminskning.

Samarbete med motortillverkare, prestandaverkstäder och AM-tillverkare

Samarbete börjar med joint design reviews. För svenska motortillverkare som Volvo erbjuder vi co-development via https://met3dp.com/. Ett case: Partnerskap med en prestandaverkstad resulterade i custom manifester för 20 bilar, med kundfeedback på 95% nöjdhet.

Med AM-tillverkare delar vi bästa praxis för skalning. I Sverige faciliterar vi lokala möten för supply chain-optimering.

Vanliga Frågor (FAQ)

Vad är den bästa prisklassen?

Kontakta oss för de senaste fabriksdirecta priserna via https://met3dp.com/contact-us/.

Hur lång är ledtiden för en prototyp?

Typiskt 2-4 veckor, beroende på komplexitet.

Vilka material rekommenderas för svenska vintrar?

Inconel 718 för korrosionsresistens i fuktiga förhållanden.

Är AM-manifester certifierade för OEM?

Ja, vi följer ISO och EU-standarder.

Kan vi anpassa designen?

Absolut, med CFD-optimering för din motor.