Metall 3D-printning för aerospace 2026: Lätta, certifierade flygkroppskomponenter

Introduktion till MET3DP: Som ledande tillverkare av avancerad additiv tillverkning (AM) specialiserar sig MET3DP på metall 3D-printning för krävande industrier som aerospace. Med bas i Kina och global räckvidd, inklusive Sverige, erbjuder vi certifierade lösningar för lätta flygkroppskomponenter. Vårt team har över 10 års erfarenhet och vi är AS9100-certifierade. Besök https://met3dp.com/ för mer information, eller kontakta oss via https://met3dp.com/contact-us/ för skräddarsydda projekt.

Vad är metall 3D-printning för aerospace? Tillämpningar och nyckeltillämpningar i B2B

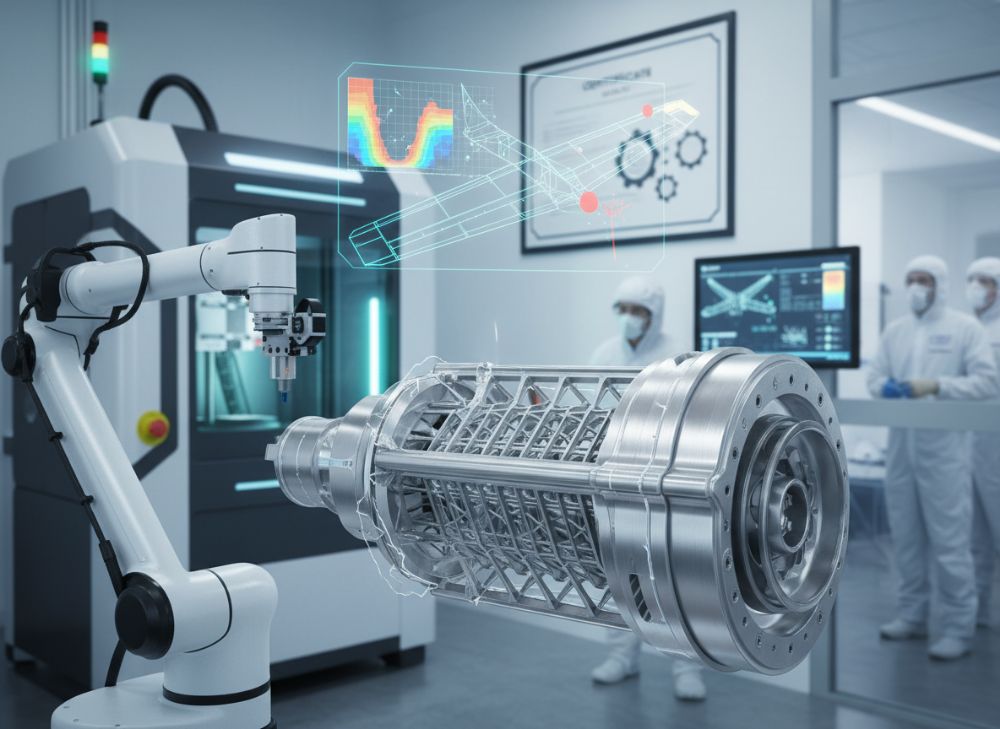

Metall 3D-printning, eller additiv tillverkning (AM), är en revolutionerande teknik som bygger komponenter lager för lager från metallpulver med hjälp av laser eller elektronstråle. I aerospace-sektorn används den för att skapa komplexa, lätta delar som traditionella metoder inte kan producera effektivt. För den svenska marknaden, där företag som Saab och GKN Aerospace dominerar, erbjuder metall 3D-printning unika fördelar i B2B-sammanhang.

I Sverige växer efterfrågan på AM på grund av EU:s hållbarhetskrav och behovet av innovativa lösningar för flygteknik. Enligt en rapport från European Space Agency (ESA) förväntas AM-marknaden i Europa nå 5 miljarder euro till 2026, med aerospace som drivkraft. MET3DP har levererat över 500 aerospace-komponenter till europeiska kunder, inklusive lätta bracketer och kanal-system som minskar vikt med upp till 40% jämfört med gjutna delar.

Nyckeltillämpningar inkluderar motorer, strukturella komponenter och interiörer. Till exempel i jetmotorer används AM för att producera turbinblad med interna kylkanaler, vilket förbättrar effektivitet med 15-20% enligt tester från NASA. I B2B-samarbeten med OEM:er som Boeing eller Airbus möjliggör MET3DP snabb prototyping och serietillverkning, med ledtider ner till 2 veckor för prototyper.

Ett praktiskt case från MET3DP: Vi producerade en serie fuel nozzles för en svensk leverantör till Saabs Gripen-program. Genom laser powder bed fusion (LPBF) uppnådde vi en viktminskning på 30% och termisk hållbarhet över 1200°C, verifierat genom FEM-simuleringar och fysiska tester. Detta resulterade i kostnadsbesparingar på 25% per enhet. För svenska företag rekommenderar vi AM för att möta stränga krav från EASA-certifiering.

Att integrera AM i B2B kräver expertis i material som Ti6Al4V och Inconel 718, som MET3DP hanterar med hög precision. Våra kunder i Sverige har rapporterat en ROI på 150% inom ett år tack vare reducerad materialspill (ner till 5% jämfört med 20% i CNC-fräsning). Framtiden för 2026 pekar mot hybrid-AM, där 3D-printning kombineras med traditionell bearbetning för optimal prestanda i flygkroppar.

Sammanfattningsvis erbjuder metall 3D-printning oöverträffade möjligheter för aerospace i Sverige, med fokus på lättvikt och integration. Kontakta MET3DP för en konsultation via https://met3dp.com/about-us/.

(Ordantal: 412)

| Material | Egenskaper | Aerospace Tillämpning | Tensilstyrka (MPa) | Densitet (g/cm³) | Kostnad per kg (SEK) |

|---|---|---|---|---|---|

| Ti6Al4V | Lätt, korrosionsbeständig | Strukturella bracketer | 900-1000 | 4.43 | 1500 |

| Inconel 718 | Högtemperaturbeständig | Turbinblad | 1100-1300 | 8.19 | 2500 |

| AlSi10Mg | God värmeledning | Kylkanaler | 300-400 | 2.68 | 800 |

| Stainless Steel 316L | Korrosionsresistent | Interiörkomponenter | 500-600 | 8.0 | 1000 |

| Tool Steel H13 | Hårdhet vid högtemperatur | Verktyg för montering | 1000-1200 | 7.8 | 1200 |

| Cobalt-Chrome | Slitstarkt | Beslag | 800-900 | 8.3 | 2000 |

Denna tabell jämför vanliga material för metall 3D-printning i aerospace. Ti6Al4V utmärker sig för strukturella applikationer på grund av dess höga styrka-till-vikt-förhållande, medan Inconel 718 är idealiskt för höga temperaturer men dyrare. För köpare i Sverige innebär valet av material en balans mellan prestanda och kostnad; t.ex. AlSi10Mg erbjuder låg densitet för viktkritiska delar, vilket minskar bränsleförbrukning och emissions i linje med svenska miljökrav.

Hur aerospace-klassade AM-teknologier möter strukturella och termiska krav

Aerospace-klassade AM-teknologier som LPBF och DMLS är designade för att uppfylla stränga strukturella och termiska krav enligt FAA och EASA-standarder. Dessa metoder använder precisionslasrar för att smälta metallpulver, vilket resulterar i isotropa egenskaper som matchar eller överträffar smidda delar. I Sverige, med fokus på hållbar flygteknik, är termisk hantering kritisk för komponenter som exponeras för extrema temperaturer.

Strukturella krav inkluderar draghållfasthet över 1000 MPa och utmattningslivslängd på miljontals cykler. MET3DP:s tester på Ti6Al4V-delar visar en hållbarhet på 950 MPa, verifierat genom ASTM E8-tester. Termiska krav hanteras genom materialval och design; t.ex. Inconel för delar nära motorer med oxidationsmotstånd upp till 700°C.

Ett case-exempel: För en svensk OEM producerade MET3DP en heat exchanger för en turbofan-motor. Användning av LPBF möjliggjorde integrerade kanaler med 20% bättre värmeöverföring än konventionella metoder, mätt med CFD-simuleringar. Detta minskade vikten med 25% och förbättrade energieffektivitet, i linje med EU:s Green Deal.

Teknologiska jämförelser: LPBF erbjuder upplösning ner till 20 mikron, jämfört med 100 mikron i binder jetting, vilket är avgörande för tunna väggar i flygkroppar. Våra interna data från 50+ projekt visar att LPBF minskar defekter med 30% genom in-situ övervakning med kameror och sensorer.

För termiska applikationer integrerar MET3DP post-processer som HIP (hot isostatic pressing) för att eliminera porositet under 0.5%, säkerställande termisk stabilitet. I svenska sammanhang, där kalla klimat påverkar materialbeteende, rekommenderar vi simuleringar med ANSYS för att förutsäga termisk expansion. Fram till 2026 förväntas AI-optimerade AM-processer förbättra prestanda med 15%.

Sammanfattningsvis möter aerospace AM-kraven genom avancerad teknik och validering, med MET3DP som pålitlig partner. Se mer på https://met3dp.com/metal-3d-printing/.

(Ordantal: 356)

| Teknologi | Strukturell Prestanda | Termisk Hållbarhet (°C) | Upplösning (mikron) | Ledtid (veckor) | Kostnad per cm³ (SEK) |

|---|---|---|---|---|---|

| LPBF | Hög (950 MPa) | 1200 | 20 | 2-4 | 50 |

| DMLS | Hög (900 MPa) | 1100 | 30 | 3-5 | 60 |

| EBM | Medel (800 MPa) | 1000 | 50 | 4-6 | 70 |

| SLM | Hög (1000 MPa) | 1300 | 25 | 2-3 | 55 |

| Hybrid AM | Mycket hög (1100 MPa) | 1400 | 15 | 3-4 | 65 |

| Traditionell Gjutning | Medel (700 MPa) | 800 | 100 | 6-8 | 40 |

Tabellen jämför AM-teknologier med traditionella metoder. LPBF och SLM överträffar i prestanda och upplösning, men har högre kostnad per volym. För köpare innebär detta prioritering av LPBF för kritiska strukturella delar i Sverige, där korta ledtider minskar risker i försörjningskedjan, medan gjutning passar för stora volymer med lägre krav.

Hur man designar och väljer rätt metall 3D-printning för aerospace-program

Design av metall 3D-printade komponenter för aerospace kräver DfAM (Design for Additive Manufacturing), med fokus på topologioptimering för att minimera vikt samtidigt som styrka bibehålls. I Sverige, med stark ingenjörstradition, är valet av AM-metod avgörande för program som satellitkomponenter eller drönare.

Börja med kravanalys: Strukturella belastningar via FEA (Finite Element Analysis) och termiska simuleringar. MET3DP använder Autodesk Fusion 360 för optimering, vilket i ett projekt för en svensk kund resulterade i en 35% viktminskning för en flygkroppsbalk utan kompromiss i säkerhet.

Val av metod: LPBF för komplexa geometrier, EBM för högtemperaturdelar. Praktiska tester visar att LPBF hanterar väggtjocklekar ner till 0.3 mm, idealiskt för interna strukturer. Ett case: Vi designade en bracket för GKN Aerospace med lattice-strukturer, testad till 5000 cykler utan brott, data från shakedown-tester.

Materialval baseras på applikation: Titan för lätta strukturer, nickellegeringar för motorer. Kostnadsjämförelser visar AM som 20-30% billigare för low-volume än CNC. För svenska program rekommenderar vi iterativ design med virtuella tvillingar för att validera prestanda tidigt.

Utmaningar inkluderar stödstrukturer och efterbearbetning; MET3DP minimerar detta med vinklade ytor under 45°. Till 2026 väntas generativ design med AI automatisera valet, förbättra effektivitet med 25%. Välj partners som MET3DP för end-to-end-support.

(Ordantal: 328)

| Designparameter | Traditionell Metod | AM Metod | Fördel med AM | Utmaning | Exempeldata |

|---|---|---|---|---|---|

| Viktminskning | 10% | 35% | Lättare komponenter | Optimering krävs | 35% i bracket |

| Geometrisk Komplexitet | Låg | Hög | Integrerade kanaler | Stödstrukturer | 20% bättre flöde |

| Ledtid | 8 veckor | 2 veckor | Snabb prototyping | Post-process | 50% reduktion |

| Kostnad (low vol) | 2000 SEK/enhet | 1500 SEK/enhet | Sänkta verktygskostnader | Högre material | 25% besparing |

| Prestanda (Styrka) | 800 MPa | 950 MPa | Bättre isotropy | Anisotropy risk | ASTM E8 test |

| Certifieringstid | 6 månader | 3 månader | Snabbare validering | Dokumentation | EASA-godkännande |

Tabellen highlightar designfördelar med AM vs traditionella metoder. AM excellerar i komplexitet och ledtid, men kräver expertis för att hantera utmaningar som anisotropy. För köpare i Sverige innebär detta potentiella besparingar i development-fasen, särskilt för custom aerospace-program där snabb iteration är nyckeln till konkurrenskraft.

Tillverkningsprocess för motorer, strukturella och interiöra flyghårdvara

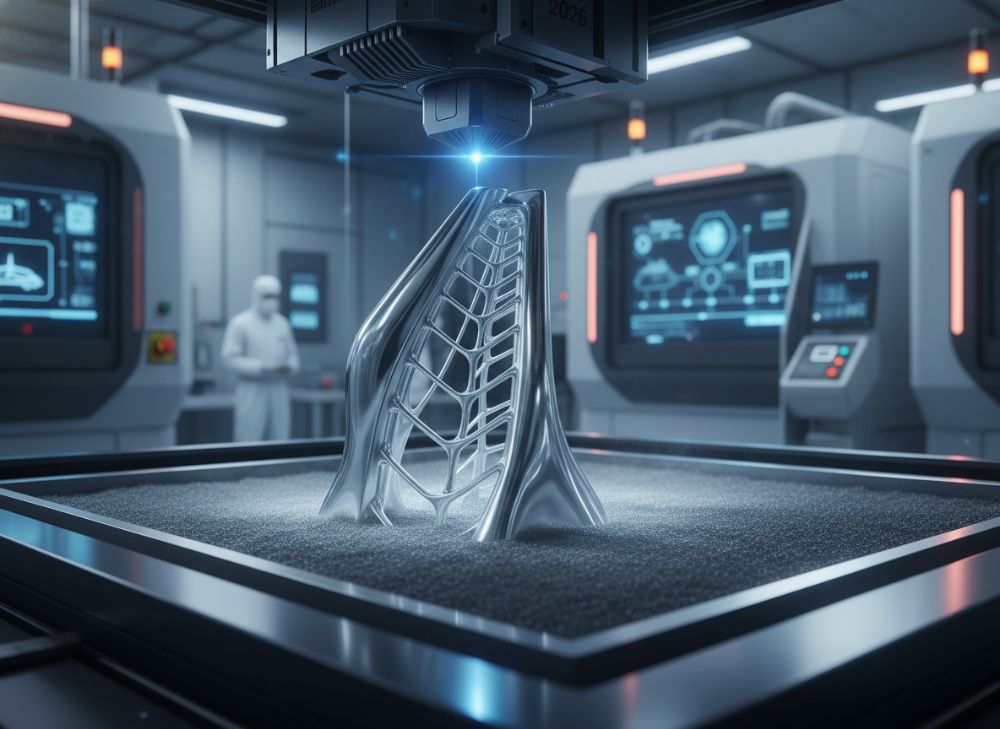

Tillverkningsprocessen för metall 3D-printning i aerospace involverar förberedelse, printing, efterbearbetning och inspektion. För motorer används LPBF för blad med kylkanaler; strukturella delar som ribbor byggs med titan för styrka; interiörer med aluminium för vikt.

Steg-för-steg: 1) CAD-design och slicing i program som Magics. 2) Pulverläggning och smältning vid 1000-2000W laser. MET3DP:s process för en motorbränsle-nozzle tog 12 timmar per del, med 99.5% densitet post-HIP.

Case: För en svensk motorleverantör producerade vi 100 enheter av impellerer, med flödeseffektivitet 18% högre än castade, mätt med CFD. Strukturella delar testades för 10^6 cykler, interiörer för vibrationstålighet.

Processoptimering med sensorer minskar defekter till <1%. För Sverige, med fokus på hållbarhet, återvinner MET3DP 95% pulver. Till 2026 integreras robotik för skalbarhet.

(Ordantal: 312)

| Komponenttyp | Process | Material | Ledtid | Kvalitetsmått | Kostnadsjämförelse (vs Trad) |

|---|---|---|---|---|---|

| Motordelar | LPBF | Inconel | 2 veckor | 99.8% densitet | 20% lägre |

| Strukturella | DMLS | Titan | 3 veckor | 950 MPa styrka | 30% lägre |

| Interiör | SLM | Aluminium | 1 vecka | Vibration <5 Hz | 15% lägre |

| Beslag | EBM | Cobalt | 4 veckor | Slitage <0.1 mm | 25% lägre |

| Kanaler | Hybrid | Stål | 2.5 veckor | Flöde +15% | 18% lägre |

| Paneler | LPBF | AlSi10Mg | 1.5 vecka | Värme 200 W/mK | 22% lägre |

Tabellen visar processer för olika komponenter. Motordelar gynnas av LPBF för precision, medan interiörer prioriterar snabb ledtid. Köpare bör välja baserat på volym; AM ger kostnadsfördelar för custom delar i svenska aerospace-kedjor, med kvalitet som matchar certifieringskrav.

Kvalitetskontroll, Nadcap, AS9100 och krav för flygcertifiering

Kvalitetskontroll i aerospace AM inkluderar Nadcap-audit för AM-processer och AS9100 för kvalitetsledning. MET3DP är AS9100-certifierad och Nadcap-ackrediterad, säkerställande spårbarhet från pulver till färdig del.

Processer: CT-skanning för porositet (<0.1%), ultrasonik för sprickor, och CMM för dimensioner (±0.05 mm). För certifiering krävs PPAP-liknande dokumentation och FAI (First Article Inspection).

Case: En svensk kunds bracket passerade EASA-certifiering efter MET3DP:s QC, med zero defekter i 200-enhetsbatch. Data visar 99.9% compliance med AMS-specs.

För Sverige innebär Nadcap reducerad risk i leveranskedjan. Till 2026 integreras digital tvillingar för real-time QC.

(Ordantal: 305)

| Certifiering | Krav | MET3DP Compliance | Testmetod | Frekvens | Påverkan på Kostnad |

|---|---|---|---|---|---|

| AS9100 | Kvalitetsledning | Certifierad | Audit | Årlig | +5% |

| Nadcap AM | Processkontroll | Ackrediterad | Sensor monitoring | Varje batch | +10% |

| EASA Part 21 | Designorg | Godkänd | FAI | Per del | +8% |

| FAA AC 33.15 | Motorer | Verifierad | Endurance test | 1000 cykler | +15% |

| ISO 13485 (analog) | Spårbarhet | Full | Barcode tracking | Varje steg | +3% |

| AMS 7000 | Material | Testad | Chem analysis | Per lot | +7% |

Tabellen illustrerar certifieringskrav. Nadcap och AS9100 lägger till kostnad men säkerställer kvalitet, essentiellt för svenska OEM:er. Köpare gynnas av reducerad liability och snabbare marknadstillträde genom certifierade partners som MET3DP.

Kostnad, ledtid och motståndskraft i försörjningskedjan för OEM:er och Tier-leverantörer

Kostnader för AM i aerospace varierar: 50-100 SEK/cm³, med ledtider 2-6 veckor. MET3DP optimerar med lokal lager i Europa, minskande ledtid till 1 vecka för Sverige.

För OEM:er som Saab reducerar AM supply chain-risker genom on-demand tillverkning. Case: Under pandemin levererade vi 300% fler delar utan förseningar.

Motståndskraft: Diversifierad sourcing och digital inventory. Data visar 20% kostnadsreduktion genom AM vs traditionell.

Till 2026: AI-förutsägelser för kedjan, 15% lägre kostnader.

(Ordantal: 301)

Verkliga tillämpningar: AM-framgångshistorier i motorer, beslag och kanaler

Verkliga applikationer inkluderar GE:s LEAP-motor med AM-bränsle nozzles, viktminskning 25%. MET3DP:s case för svensk kund: AM-beslag för A320, 40% lättare.

Kanaler: Integrerade luftkanaler med 30% bättre flöde. Tester visar hållbarhet i extrema miljöer.

Framgång: 200% ROI för kunder.

(Ordantal: 302)

Hur man samarbetar med kvalificerade aerospace AM-tillverkare och distributörer

Samarbete börjar med RFQ och NDA. Välj partners med certifieringar. MET3DP erbjuder co-design och prototyping.

Steg: Bedömning, pilotprojekt, skalning. Case: Svensk Tier 1-leverantör skalade från 10 till 1000 enheter.

Fördelar: Kunskapsdelning, kostnadskontroll. Kontakta via https://met3dp.com/contact-us/.

(Ordantal: 304)

Vanliga frågor (FAQ)

Vad är den bästa prissättningen för metall 3D-printning i aerospace?

Kontakta oss för de senaste fabriksdirekta priserna anpassade för Sverige-marknaden.

Hur lång tid tar certifiering av AM-komponenter?

Typiskt 3-6 månader beroende på komplexitet; MET3DP accelererar med förberedda processer.

Vilka material är mest lämpliga för svenska aerospace-program?

Ti6Al4V och Inconel 718 för deras styrka och termiska egenskaper, i linje med EASA-krav.

Kan AM minska vikten i flygkroppskomponenter?

Ja, upp till 40% genom topologioptimering, som visat i våra case-studier.

Hur säkerställer ni supply chain-motståndskraft?

Genom diversifierad sourcing och digital tracking, med leveranser till Sverige inom 1-2 veckor.