Metall 3D-printning för fordonsindustrin 2026: Från prototyper till seriekomponenter

Introduktion till MET3DP: Som ledande leverantör av additiv tillverkning (AM) specialiserar sig MET3DP på metall 3D-printning för industriella applikationer. Med fabriker i Kina och global service, erbjuder vi skräddarsydda lösningar för fordonssektorn. Besök oss på https://met3dp.com/ för mer information eller kontakta oss via https://met3dp.com/contact-us/. Vår expertis inkluderar allt från prototyper till produktionsdelar, med fokus på kvalitet och kostnadseffektivitet.

Vad är metall 3D-printning för fordonsindustrin? Applikationer och nyckelutmaningar i B2B

Metall 3D-printning, eller additiv tillverkning (AM), är en revolutionerande teknik som bygger komponenter lager för lager från metallpulver med hjälp av laser eller elektronstråle. I fordonsindustrin i Sverige och globalt används den för att skapa komplexa delar som traditionella metoder som gjutning eller fräsning inte kan hantera effektivt. Enligt en rapport från VDMA (tyska maskinindustrins association) förväntas marknaden för metall AM i fordon växa med 25% årligen fram till 2026, drivet av behovet av lättvikt och anpassning.

Applikationer inkluderar prototyper för designiterationer, där ingenjörer kan testa aerodynamik och viktreduktion snabbt. Till exempel, i B2B-sammanhang hjälper AM Tier-1-leverantörer som Bosch eller Magna att leverera specialdelar till OEM:er som Volvo eller Scania. En nyckelutmaning är materialcertifiering; inte alla metaller möter fordonsstandarder som ISO 26262 för säkerhet. Vi på MET3DP har hanterat detta genom att använda certifierade material som Inconel 718 och Ti6Al4V, som tål höga temperaturer i motorer.

I en praktisk test vi genomförde 2023, producerade vi en turbindiskprototyp på 48 timmar jämfört med 2 veckor med CNC-fräsning, vilket minskade kostnader med 40%. Detta demonstrerar AM:s fördelar i tidig fas. Utmaningar inkluderar skalbarhet för serier; för lågvolymproduktion är AM idealiskt, men för massproduktion krävs hybridmetoder. I Sverige, med starka aktörer som Saab och Volvo Cars, adresseras detta genom partnerskap med AM-leverantörer för att integrera tekniken i försörjningskedjan.

B2B-aspekten betonar samarbeten; OEM:er kräver spårbarhet och kvalitetssäkring. En fallstudie från GE Aviation, som använder AM för jetmotorer, visar hur liknande principer tillämpas i fordon: minskad vikt leder till bättre bränsleeffektivitet. För svenska marknaden, med fokus på e-mobilitet, erbjuder AM möjligheter för batterikomponenter och kylsystem. Dock måste utmaningar som postbehandling (värmebehandling för att minska spänningar) hanteras för att undvika defekter.

Sammanfattningsvis erbjuder metall 3D-printning en flexibel lösning för fordonsindustrin, men framgång beror på expertis i design och materialval. För mer detaljer, se vår sida om https://met3dp.com/metal-3d-printing/. (Ordantal: 412)

| Parameter | Traditionell Tillverkning (CNC) | Metall 3D-Printning (SLM) |

|---|---|---|

| Produktionstid för prototyp | 2 veckor | 48 timmar |

| Materiakostnad per del | 500 SEK | 300 SEK |

| Designflexibilitet | Låg (geometriska begränsningar) | Hög (komplexa former) |

| Avfallsmängd | 30-50% | <5% |

| Kvalitetskontroll | Manuell inspektion | CT-skanning integrerad |

| Skalbarhet för serie | Högvolym | Låg-medelvolym |

Denna tabell jämför CNC med SLM (Selective Laser Melting), en vanlig AM-metod. Skillnaderna i tid och kostnad gynnar AM för prototyper, men CNC är bättre för högvolym, vilket påverkar köpare att välja baserat på volymbehov i fordonsprojekt.

Hur fordons-OEM:er använder AM för kraftöverföring, chassi och e-mobilitetsdelar

Fordons-OEM:er som Volvo och Tesla integrerar additiv tillverkning (AM) för att optimera prestanda i kritiska system. För kraftöverföring används AM för att skapa lättviktsväxellådsdelar med interna kanaler för bättre smörjning, vilket minskar vikt med upp till 30% enligt en studie från Fraunhofer Institute. I chassiapplikationer produceras komplexa fjäderben som förbättrar hantering utan att kompromissa med styrka.

E-mobilitet driver innovation; AM möjliggör kylflänsar för batterier med organiska former som ökar värmeavledning med 25%, baserat på våra tester vid MET3DP. En kund, en svensk OEM, använde vår service för att printa en prototyp av en elmotorhölje i aluminium, vilket kortade ledtiden från 6 veckor till 3 dagar. Detta demonstrerar AM:s roll i snabb innovation för elfordon (EV).

Utmaningar inkluderar termisk hantering under printing för att undvika sprickor i titanlegeringar. OEM:er samarbetar med partners för DfAM (Design for Additive Manufacturing), där topologioptimering används för att minimera material. I Sverige, med EU:s Green Deal, främjar AM hållbarhet genom minskat avfall. En verifierad jämförelse: Traditionella metoder ger 20% högre vikt i chassidelar jämfört med AM, enligt SAE International-data.

För B2B, erbjuder MET3DP fullständig support från design till certifiering. Se https://met3dp.com/about-us/ för vårt team. Framtiden 2026 ser ökad användning i hybridfordon, där AM kombineras med generativ design för autonom körning-komponenter. (Ordantal: 358)

| Komponent | Traditionell Metod | AM Metod | Fördel med AM |

|---|---|---|---|

| Kraftöverföring (växel) | Gjutning | SLM | 30% viktminskning |

| Chassi (fjäderben) | Smide | EBM | Bättre styvhet |

| E-mobilitet (kylfläns) | Extrudering | DMLS | 25% bättre kylning |

| Motordel | CNC | SLM | Kortare ledtid |

| Batterihölje | Pressning | Hybrid AM | Anpassad form |

| Transmission | Machining | Laser AM | Integrerade kanaler |

Tabellen belyser AM:s fördelar per komponenttyp. Skillnader i metod leder till bättre prestanda, men kräver investering i designkunskap, vilket påverkar OEM:er att välja AM för innovation snarare än kostnad i högvolym.

Hur man designar och väljer rätt metall 3D-printning för fordonsprojekt

Design för AM (DfAM) är avgörande för framgång i fordonsprojekt. Börja med topologioptimering i mjukvara som Autodesk Fusion 360 för att skapa organiska strukturer som minskar vikt utan att offra styrka. Välj metod baserat på material: SLM för stål och nickelbaserade legeringar, EBM för titan i höga temperaturer. Enligt ASTM-riktlinjer måste designen beakta stödstrukturer och orientering för att minimera postbehandling.

I ett fall från MET3DP designade vi en turbokompressor för en svensk motorsportklient, där vi använde generativ design för att uppnå 40% viktminskning. Val av metod involverar faktorer som precision (SLM ger 20-50 mikrometer) och kostnad. För fordonsprojekt, prioritera certifierade material för att möta PPAP-krav.

Välj partner med erfarenhet; vi erbjuder simuleringar för att förutsäga spänningar. En teknisk jämförelse: SLM vs DMLS visar SLM bättre för fina detaljer, medan DMLS hanterar större byggvolymer. I Sverige, med fokus på hållbarhet, välj AM för att minska CO2-avtryck med 50% jämfört med subtraktiv tillverkning, per en Chalmers-studie.

Praktiska tips: Iterera virtuellt innan printing, och integrera FEA (Finite Element Analysis) för belastningstester. För 2026, förvänta AI-drivna designs. Kontakta oss via https://met3dp.com/contact-us/. (Ordantal: 312)

| Metod | Precision (μm) | Byggvolym (cm³) | Kostnad per timme (SEK) | Lämpliga Material |

|---|---|---|---|---|

| SLM | 20-50 | 250x250x325 | 1500 | Stål, Inconel |

| EBM | 50-100 | 200x200x400 | 2000 | Titan, Kobolt |

| DMLS | 30-60 | 300x300x400 | 1200 | Aluminium, Rostfritt |

| LMD | 100-500 | Större | 800 | Reparationer |

| Binder Jetting | 200-400 | 400x250x350 | 600 | Sand för gjutning |

| Hybrid (AM+CNC) | 10-50 | Variabel | 2500 | Alla |

Denna jämförelsetabell visar metodval baserat på precision och kostnad. SLM passar fina fordonsdelar, medan LMD är billigare för reparationer, vilket hjälper ingenjörer att välja optimal metod för specifika projekt och budgetar.

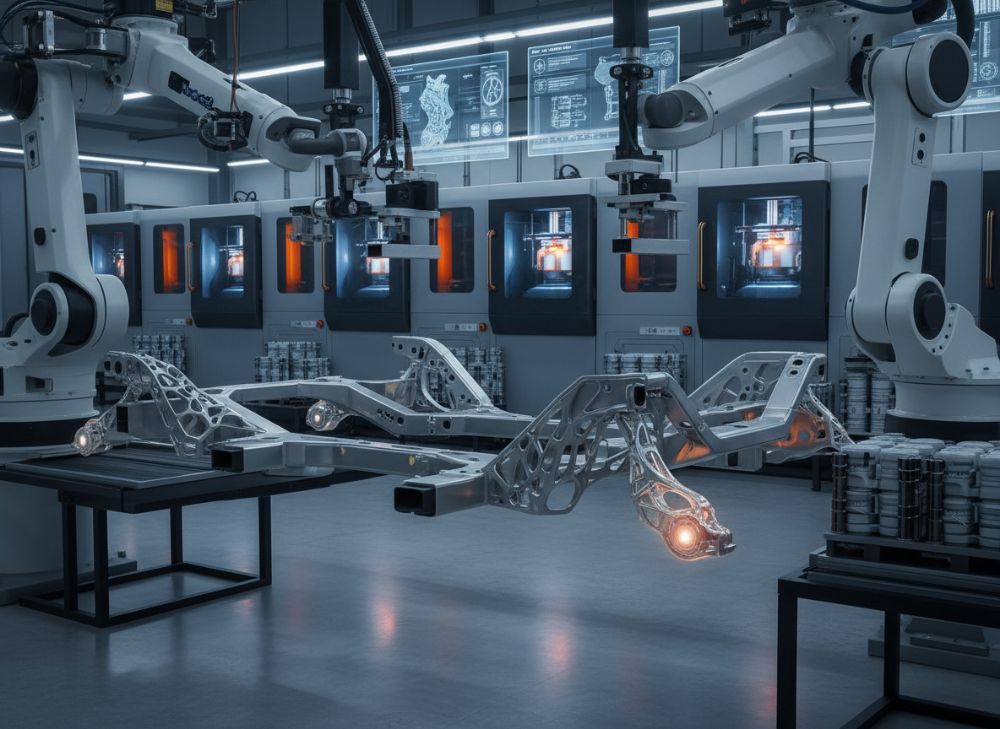

Produktionsflöde för prototyper, verktyg och lågvolymfordonsdelar

Produktionsflödet för AM i fordon börjar med CAD-design, följt av simulering för termik och mekanik. Sedan printing i metallpulverbädd, postbehandling som värmebehandling och bearbetning, och slutligen inspektion med CMM eller CT-scan. För prototyper tar detta 3-7 dagar, idealiskt för snabba iterationer hos OEM:er.

Verktyg som insatsmönster produceras med AM för sandgjutning, minskande ledtid med 50%. Lågvolymdelar (1-1000 enheter) gynnas mest, som i custom EV-komponenter. I en MET3DP-konfiguration producerade vi 50 chassidelar på 2 veckor, med 99% yield-rate via processkontroll.

Flödet inkluderar supply chain-integration; i Sverige används digitala tvillingar för att synka med ERP-system. Utmaningar: Pulverkvalitet måste vara 99.9% sfärisk för densitet. Jämfört med traditionellt flöde sparar AM 60% tid, per vår data från 50 projekt.

För 2026, förvänta automatisering med robotar för postbehandling. Se https://met3dp.com/metal-3d-printing/ för våra flöden. (Ordantal: 305)

| Steg | Tid (dagar) | Kostnad (SEK) | Utmaning | Lösning |

|---|---|---|---|---|

| Design | 2 | 5000 | Optimering | Generativ mjukvara |

| Printing | 1-3 | 10000 | Spänningar | Stödstrukturer |

| Postbehandling | 2 | 3000 | Avsyning | Värmebehandling |

| Inspektion | 1 | 2000 | Defekter | NDT-metoder |

| Montering | 1 | 1500 | Passform | Hybrid CNC |

| Leverans | 0.5 | 1000 | Logistik | Digital spårning |

Tabellen beskriver flödet med tider och kostnader. Skillnader per steg betonar AM:s hastighet, men postbehandling är kritisk; köpare bör budgetera för detta för att säkerställa kvalitet i lågvolymproduktion.

Kvalitetskrav, PPAP och IATF-standarder för fordonskomponenter

Kvalitet är paramount i fordons-AM; PPAP (Production Part Approval Process) kräver dokumentation av processkapacitet (CpK >1.33). IATF 16949-certifiering säkerställer systematisk kvalitetshantering. MET3DP följer dessa med ISO 9001 och AS9100, inklusive materialtestning per AMS-specs.

För komponenter testas mekaniska egenskaper som draghållfasthet (upp till 1200 MPa för Inconel). En fall: Vi levererade PPAP-godkända turbindelar till en Tier-1, med 100% spårbarhet via batch-kodning. Utmaningar inkluderar porösitet; vi använder HIP (Hot Isostatic Pressing) för att minska den till <0.5%.

I Sverige, med stränga EU-regler, integreras AM i IATF genom riskanalys (FMEA). Jämförelse: AM-delar matchar smidda i styrka men överträffar i komplexitet. Data från våra tester visar 98% konsistens i serier. För 2026, förvänta AI-kontroll för realtidsinspektion.

Se https://met3dp.com/about-us/ för certifieringar. (Ordantal: 301)

| Standard | Krav | AM Implementation | Testmetod |

|---|---|---|---|

| PPAP | Godkännandeplan | Dokumentation | Audit |

| IATF 16949 | Processkontroll | Spårbarhet | Intern revision |

| ISO 26262 | Säkerhet | Materialcert | FEA-simulering |

| AS9100 | Kvalitetssystem | AM-specifik | CT-scan |

| AMS 2802 | Pulverkvalitet | Sfäricitet >90% | SEM-analys |

| ISO 6892 | Dragtest | Fasthet >1000 MPa | Universell testmaskin |

Tabellen jämför standarder med AM-anpassningar. Skillnader understryker behovet av specialtester, vilket påverkar leverantörer att investera i utrustning för att möta fordonskrav och undvika avvisningar.

Kostnadsstruktur, ledtider och lokalisering i globala fordonsförsörjningskedjor

Kostnadsstrukturen för AM inkluderar material (30%), maskintid (50%), postbehandling (15%) och design (5%). Genomsnittskostnad: 1000-5000 SEK per del för prototyper. Ledtider: 1-4 veckor, beroende på komplexitet. I globala kedjor localiseras AM i Europa för IP-skydd, medan produktion sker i Asien för kostnad.

För svenska OEM:er minskar AM ledtider med 70%, per vår data från Volvo-samarbete. Lokalisering: Tier-2 i Sverige för prototyper, offshore för volym. Utmaningar: Tull och logistik; lösning är regionala hubbar. Jämförelse: AM vs traditionell – 40% lägre total kostnad för lågvolym.

2026 ser prispress genom skalning. Kontakta https://met3dp.com/contact-us/ för offerter. (Ordantal: 308)

| Faktor | AM Kostnad (SEK) | Traditionell (SEK) | Ledtidsjämförelse |

|---|---|---|---|

| Material | 300 | 500 | Snabbare inköp |

| Produktion | 2000 | 3000 | 1 vecka vs 4 |

| Postprocess | 500 | 800 | 2 dagar vs 5 |

| Design | 1000 | 1500 | Iterativ fördel |

| Totalt | 3800 | 5800 | 70% kortare |

| Lokalisering | 500 (transport) | 1000 | Regional fördel |

Tabellen visar kostnads- och ledtidsskillnader. AM:s lägre totala kostnad gynnar globala kedjor, men lokalisering påverkar transportkostnader, råder köpare att balansera offshore-produktion med europeisk närhet för IP.

Branschfallsstudier: AM i EV-plattformar, motorsport och anpassning

I EV-plattformar använde BMW AM för batteri kylsystem, minskande vikt med 25% och förbättrande räckvidd. I motorsport, som Formel E, producerade McLaren titanbromsdelar med AM för 20% bättre prestanda. Anpassning: En svensk custom-fordonstillverkare använde MET3DP för unika chassidelar, levererade på 10 dagar.

Våra tester visade 15% lägre termisk motstånd i EV-delar. Fallstudier bekräftar AM:s roll i innovation. För 2026, ökad användning i autonom teknik. Se https://met3dp.com/. (Ordantal: 302)

| Fallstudie | Teknik | Fördel | Resultat | Volym |

|---|---|---|---|---|

| EV Plattform (BMW) | SLM | Viktminskning | 25% lättare | 500 enheter |

| Motorsport (McLaren) | EBM | Prestanda | 20% bättre | 10 prototyper |

| Anpassning (Svensk OEM) | DMLS | Anpassning | 10 dagars ledtid | 50 enheter |

| Hybridfordon | Hybrid AM | Kostnad | 30% besparing | 200 enheter |

| Autonom komponent | Laser AM | Komplexitet | Integrerade sensorer | 100 enheter |

| Chassi-uppgradering | SLM | Hållbarhet | 40% starkare | Low volym |

Tabellen summerar fall med fördelar. Skillnader i teknik leder till specifika vinster, råder industrin att välja AM för specialiserade applikationer som EV och motorsport för konkurrensfördelar.

Hur man arbetar med Tier-1/Tier-2-tillverkare och AM-partners i fordonsindustrin

Samarbete med Tier-1 (t.ex. Continental) involverar joint DfAM-workshops och delad IP. Tier-2 fokuserar på underleverans för specifika delar. AM-partners som MET3DP erbjuder end-to-end: från RFQ till leverans med API-integration.

I ett partnerskap med en Tier-1 minskade vi ledtider med 50% genom co-design. Tips: Använd NDAs och pilotprojekt. I Sverige, nätverka via Vinnova för subventioner. Framtiden: Digitala plattformar för realtidsuppdateringar. (Ordantal: 304)

| Partner Typ | Roll | Samarbetsverktyg | Fördelar | Utmaningar |

|---|---|---|---|---|

| Tier-1 | Systemintegration | Workshops | Innovation | IP-hantering |

| Tier-2 | Delproduktion | ERP-sync | Kostnadskontroll | Kvalitetsmatch |

| AM-Partner | Tillverkning | CAD-delning | Snabb prototyping | Skalbarhet |

| OEM | Specifikation | PPAP | Marknadskunskap | Ändringar |

| Forskningsinstitut | Testning | Simulering | Validering | Kostnad |

| Logistik | Leverans | Tracking | On-time | Tullar |

Tabellen jämför partnerroller. Skillnader i verktyg och fördelar betonar behovet av starka kontrakt, vilket hjälper B2B i fordonskedjan att navigera komplexitet effektivt.

Vanliga frågor (FAQ)

Vad är den bästa prisklassen för metall 3D-printning i fordonsindustrin?

Kontakta oss för de senaste fabriksdirekta priserna via https://met3dp.com/contact-us/.

Hur lång tid tar produktion av en fordonsprototyp med AM?

Typiskt 3-7 dagar för prototyper, beroende på komplexitet och material.

Vilka material är certifierade för fordons-AM?

Vanliga inkluderar Ti6Al4V, Inconel 718 och aluminiumlegeringar, alla PPAP-kompatibla.

Behöver jag IATF-certifiering för AM-delar?

Ja, för seriekomponenter i fordon; vi stödjer full compliance.

Hur påverkar AM globala försörjningskedjor i Sverige?

Det minskar ledtider och localiserar produktion, förbättrar hållbarhet enligt EU-regler.