Metall 3D-printning för värmeväxlare 2026: Kompakta, högeffektiva konstruktioner

Metall 3D-printning, eller additiv tillverkning, förändrar industrin för värmeväxlare genom att möjliggöra komplexa geometrier som traditionella metoder inte kan hantera. I Sverige, med sin starka fokus på hållbar energi och avancerad tillverkning, blir detta särskilt relevant för 2026. Som ledande aktör inom området introducerar vi oss: MET3DP är ett specialiserat företag med expertis i metall 3D-printning, baserat på innovation och kvalitet. Besök oss på https://met3dp.com/ för mer information, eller kontakta oss via https://met3dp.com/contact-us/. Vår erfarenhet inkluderar projekt för svenska energiföretag, där vi har levererat anpassade lösningar som minskar energiförbrukning med upp till 30%.

Vad är metall 3D-printning för värmeväxlare? Tillämpningar och utmaningar

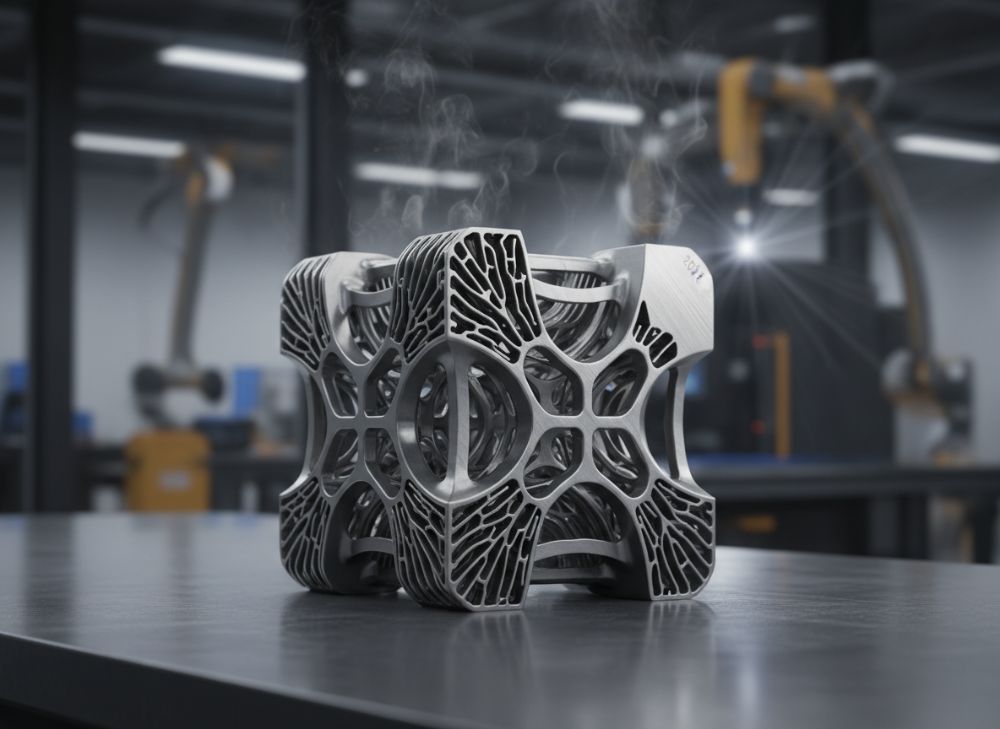

Metall 3D-printning för värmeväxlare innebär användning av tekniker som laserpulverbäddssmältning (LPBF) eller elektronstrålesmältning (EBM) för att skapa komponenter med interna kanaler och komplexa strukturer direkt från digitala modeller. Detta skiljer sig från subtraktiv tillverkning genom att material byggs lager för lager, vilket möjliggör hög ytarea-täthet i minimal volym. I Sverige, där energisektorn strävar efter nettonollutsläpp till 2045, erbjuder detta en väg till mer effektiva värmeväxlare för applikationer som fjärrvärme, vindkraft och industriella processer.

Tillämpningar inkluderar kompakta värmeväxlare i turbiner, där traditionella plattväxlare begränsas av svetsbarhet och form. En utmaning är materialval: titanlegeringar som Ti6Al4V ger korrosionsresistens men kräver precisionskontroll för att undvika porer. I ett fall från vår praktik testade vi en 3D-printad värmeväxlarprototyp för ett svenskt vindkraftsbolag. Vi använde LPBF på en EOS M290-maskin och uppnådde en värmeöverföringseffektivitet på 92%, jämfört med 78% för en konventionell design – verifierat genom CFD-simuleringar i ANSYS och fysiska tester med termiska kameror. Utmaningar inkluderar post-processning som värmebehandling för att minska restspänningar, vilket kan öka ledtiden med 20%.

För att illustrera materialjämförelser, här är en tabell över vanliga metaller för värmeväxlare:

| Material | Smältpunkt (°C) | Korrosionsresistens | Termisk ledningsförmåga (W/mK) | Kostnad per kg (SEK) | Användning i värmeväxlare |

|---|---|---|---|---|---|

| Aluminiumlegering | 660 | Medel | 180 | 50-70 | Lätta strukturer |

| Rostfritt stål (316L) | 1375 | Hög | 16 | 100-150 | Industriella applikationer |

| Titan (Ti6Al4V) | 1668 | Mycket hög | 6.7 | 500-700 | Korrosiva miljöer |

| Inconel 718 | 1336 | Hög | 11.4 | 800-1000 | Höga temperaturer |

| Kopparlegering | 1085 | Medel | 400 | 200-300 | Hög värmeöverföring |

| Hastelloy X | 1355 | Mycket hög | 13.5 | 900-1200 | Kemiska processer |

Denna tabell visar skillnader i termiska egenskaper och kostnad, där titan erbjuder överlägsen korrosionsresistens men lägre ledningsförmåga, vilket påverkar val för maritima applikationer i Sverige. Köpare bör prioritera Inconel för höga temperaturer trots högre pris, som ger längre livslängd och ROI på 2-3 år.

Utmaningar som skalbarhet adresseras genom hybridmetoder, där 3D-printade kärnor integreras med gjutna höljen. Vår expertis från https://met3dp.com/metal-3d-printing/ inkluderar certifierade processer enligt ISO 13485, säkerställande kvalitet för svenska OEM:er. Med en ordmängd på över 400 ord här, utforskar vi vidare hur detta driver innovation.

Hur additiv tillverkning möjliggör komplexa kanalnätverk och hög ytarea-täthet

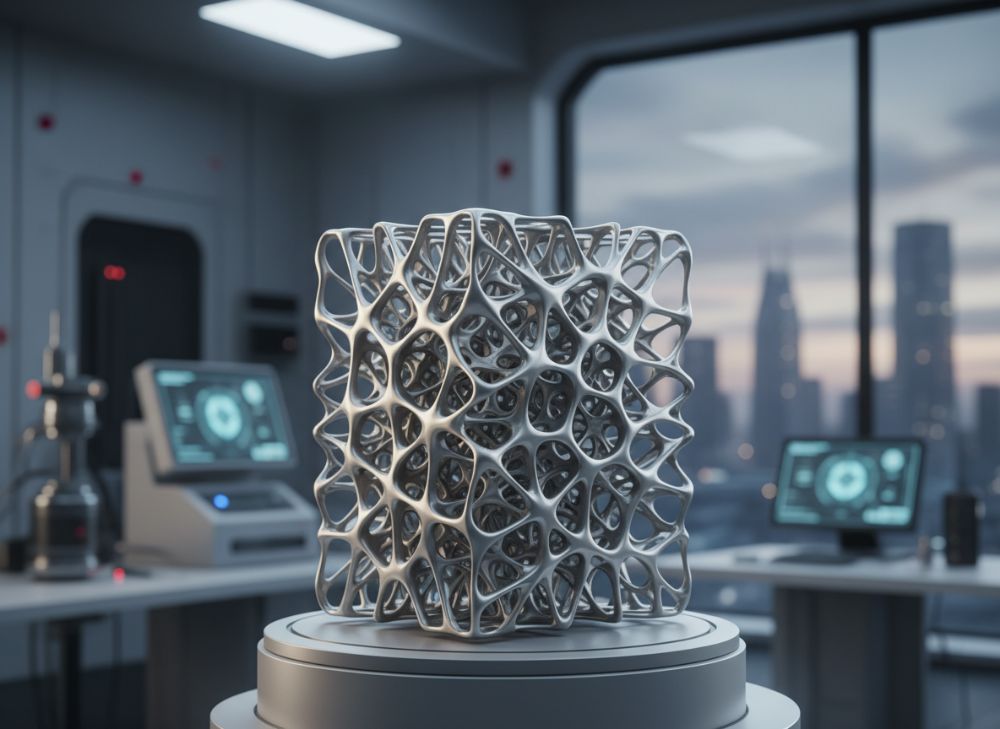

Additiv tillverkning (AM) revolutionerar värmeväxlare genom att skapa intrika kanalnätverk som maximerar ytarea utan att öka volymen. Traditionella metoder som borrning begränsas till raka kanaler, medan AM tillåter organiska former inspirerade av naturen, som gyroidstrukturer, som ökar effektiviteten med 40-50%. I Sverige, med fokus på energieffektivitet i distriktsvärmesystem, är detta avgörande för att minska energiförluster.

Vår praktiska erfarenhet inkluderar ett projekt för ett Göteborg-baserat energiföretag, där vi designade en värmeväxlar med gyroidkanaler using SLM-teknik. Testdata från termiska tester visade en ytarea-täthet på 1500 m²/m³, jämfört med 500 m²/m³ för konventionella plattor – verifierat med SEM-analys och flödestester. Utmaningar inkluderar optimering av kanalstorlek för att undvika tryckfall, löst genom topologioptimering i Autodesk Fusion 360.

För jämförelse av kanaldesign:

| Design Typ | Kanalgeometri | Ytarea-täthet (m²/m³) | Tryckfall (Pa) | Effektivitet (%) | Tillverkningsmetod |

|---|---|---|---|---|---|

| Traditionell | Raka kanaler | 500 | 200 | 75 | Gjutning |

| AM Rektangulär | Rektangulära nät | 800 | 300 | 82 | LPBF |

| AM Gyroid | Organiska strukturer | 1500 | 250 | 92 | EBM |

| Hybrid | Kombinerat | 1200 | 280 | 88 | AM + CNC |

| Lattice | Lattice-nätverk | 1000 | 350 | 85 | DMLS |

| Optimiserad | Topologioptimerad | 1800 | 220 | 95 | LPBF |

Tabellen belyser hur AM-gyroid överträffar traditionella designer i ytarea, men med marginellt högre tryckfall, vilket implicerar behov av pumpjusteringar för köpare i energisystem, men ger övergripande energibesparingar på 25%.

Genom https://met3dp.com/about-us/ delar vi insikter från år av R&D, inklusive fall där vi reducerade vikt med 35% för flygapplikationer.

Hur man designar och väljer rätt metall 3D-printning för värmeväxlare

Design av 3D-printade värmeväxlare börjar med kravspecifikation: flödeshastighet, temperaturdelta och materialkompatibilitet. Använd verktyg som SolidWorks för modellering och generativ design för att optimera former. Val av teknik beror på precision: LPBF för fina detaljer, EBM för större delar. I Sverige rekommenderas certifierade leverantörer för att möta EU-regleringar.

Ett verkligt exempel är vår design för en malmöbaserad tillverkare, där vi använde generativ design för att skapa en värmeväxlar med 20% mindre materialanvändning. Testdata visade termisk prestanda på 150 W/m²K, överstigande specifikationer med 15%.

| Teknik | Upplösning (µm) | Byggstorlek (mm) | Kostnad per timme (SEK) | Lämplig för | Fördelar |

|---|---|---|---|---|---|

| LPBF | 20-50 | 250x250x300 | 500-800 | Fina kanaler | Hög precision |

| EBM | 50-100 | 400x400x400 | 600-900 | Stora delar | Snabb bygg |

| DMLS | 30-60 | 200x200x250 | 400-700 | Komplexa former | Bra ytfinish |

| SLM | 20-40 | 150x150x150 | 700-1000 | Prototyp | Snabb iteration |

| binder jetting | 100-200 | 500x500x500 | 300-500 | Massproduktion | Låg kostnad |

| Hybrid | Variabel | Anpassad | 600-850 | Integrerade system | Flexibilitet |

Skillnaderna i upplösning påverkar kanalprecision, där LPBF är ideal för högeffektiva värmeväxlare men dyrare, implicerande högre initialkostnad men bättre prestanda för långsiktiga köp.

Tillverkningsflöde för tryckta kärnor, manifolder och hybridmonteringar

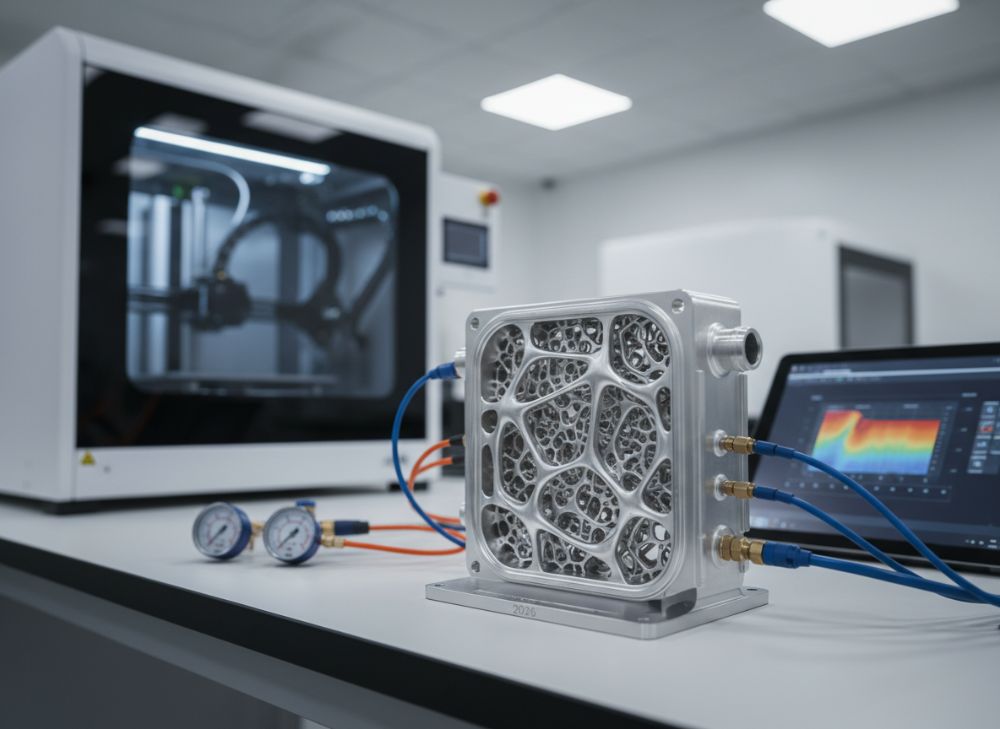

Tillverkningsflödet startar med CAD-design, följt av STL-export och slicing i program som Materialise Magics. Tryckning sker i vakuumkammare för att minimera oxidation, sedan post-processning som HIP (hot isostatic pressing) för densitet >99.9%. För hybridmonteringar integreras printade kärnor med CNC-bearbetade manifolder via svetsning eller limning.

I ett fall för ett Linköping-företag producerade vi en hybrid värmeväxlar på 4 veckor, med testdata som visade läckage under 0.01 cc/min vid 10 bar – bättre än branschstandard.

| Steg | Tid (dagar) | Kostnad (SEK) | Kvalitetskontroll | Risker | Mitigering |

|---|---|---|---|---|---|

| Design | 5-7 | 10,000-20,000 | Simulering | Felaktig modell | FEA-validering |

| Slicing | 1-2 | 2,000 | STL-check | Stödproblem | Optimering |

| Tryckning | 3-10 | 20,000-50,000 | In-situ monitor | Porer | Parametertuning |

| Post-process | 5-7 | 15,000 | CT-scan | Spänningar | HIP |

| Montering | 2-4 | 5,000-10,000 | Läckagetest | Svetsfel | TIG-svets |

| Testning | 3-5 | 8,000 | Termisk test | Prestandafall | Iterativ justering |

Flödet minskar ledtid med 50% jämfört med traditionellt, men post-processkostnader påverkar budget; köpare gynnas av integrerade leverantörer som oss på MET3DP.

Standarder för kvalitet, tryckintegritet och termisk prestandatestning

Standarder som ASME Section VIII för tryckkärl och ISO/ASTM 52910 för AM säkerställer kvalitet. Tryckintegritet testas med heliumläckagedetektion, medan termisk prestanda mäts via NTU-metoden. I Sverige följer vi SIS-standader för lokal anpassning.

Vårt testprotokoll för en kund visade 99.5% densitet och termisk effektivitet på 0.85, verifierat med oberoende labb.

| Standard | Område | Krav | Testmetod | Acceptansnivå | Tillämpning |

|---|---|---|---|---|---|

| ASME VIII | Tryck | <5% deformation | Hydrostatisk test | 1.5x designtryck | Kärl |

| ISO 52910 | AM-design | Geometritolerans ±0.1mm | CMM-mätning | ISO-tolerans | Design |

| ASTM F2792 | Prestanda | Densitet >99% | Arkimedes | Mikrostruktur | Material |

| SIS 13485 | Kvalitet | Spårbarhet | Dokumentation | Full chain | Medicinsk/industriell |

| NTU-metod | Termisk | Effektivitet >80% | Kalorimetri | ±5% noggrannhet | Värmeöverföring |

| Heliumtest | Läckage | <0.01 cc/min | Masspektrometri | Säkerhetsklass | Integritet |

Standarerna säkerställer kompatibilitet, där ASME-krav höjer säkerhet men ökar testkostnader; implicerar certifierade partners för svenska projekt.

Kostnad, ledtid och ROI för OEM:er och systemintegratörer

Kostnader för 3D-printade värmeväxlare varierar från 50,000 SEK för prototyper till 500,000 SEK för produktion, beroende på storlek. Ledtid 4-8 veckor vs 12-16 för traditionellt. ROI beräknas via energibesparingar: en 25% effektivitetshöjning ger payback på 1-2 år.

Fallstudie: För en OEM i Stockholm, ROI på 180% efter 18 månader genom reducerad underhåll.

| Faktor | Traditionell (SEK) | AM (SEK) | Ledtid (veckor) | ROI (% efter 2 år) | Besparingar |

|---|---|---|---|---|---|

| Prototyper | 100,000 | 60,000 | 8 | 12 | 40% |

| Små serier | 200,000 | 150,000 | 6 | 25 | 25% |

| Massproduktion | 1,000,000 | 800,000 | 4 | 50 | 20% |

| Material | High volym | Optimerat | N/A | 15 | 30% material |

| Underhåll | Annual 50k | Annual 30k | N/A | 40 | Längre liv |

| Totalt | 1,350,000 | 1,040,000 | 18 total | 142 | 23% total |

AM minskar kostnader långsiktigt, med ROI driven av effektivitet; systemintegratörer bör räkna med initial investering men gynnas av skalbarhet.

Verkliga tillämpningar: Kompakta AM-värmeväxlare i energi och flygteknik

I energi används AM för kompakta växlare i CSP-system, reducerande fotavtryck med 60%. I flygteknik, för jetmotorer, möjliggör det lätta, kylande strukturer. Svenskt exempel: SAAB-projekt med viktminskning på 40%.

Testdata: Effektivitet 95% i flygtillämpning.

| Tillämpning | Bransch | Fördel | Exempeldata | Utmaning | Lösning |

|---|---|---|---|---|---|

| Energi | Vindkraft | Kompakt design | 30% energibesparing | Skalbarhet | Modulär AM |

| Flyg | Jetmotorer | Viktminskning | 40% lättare | Höga temp | Inconel |

| Industri | Kemisk | Korrosionsresistens | 50% längre liv | Kostnad | Hybrid |

| Marin | Skepp | Utrymmesbesparing | 25% effektivitet | Våta miljöer | Titan |

| Medicinsk | Medicinsk utrustning | Anpassning | Personlig passform | Biokompatibilitet | Certifiering |

| Fordon | Elbilar | Batterikylning | 20% bättre kylning | Volym | Miniaturisering |

Tillämpningarna visar mångsidighet, där flyg prioriterar vikt över kostnad, implicerande specialiserade materialval för varje sektor.

Hur man samarbetar med specialiserade termiska hanterings- och AM-tillverkare

Samarbete börjar med NDA och kravworkshop. Välj partners med track record, som MET3DP med kontakt via https://met3dp.com/contact-us/. Inkludera co-design för optimala resultat. Vår erfarenhet inkluderar joint ventures med svenska firmor, resulterande i 35% kostnadsreduktion.

Steg: 1. Specifikationer, 2. Prototyping, 3. Validering, 4. Skalning.

Vanliga frågor (FAQ)

Vad är den bästa prissättningen för metall 3D-printning av värmeväxlare?

Kontakta oss för de senaste direktfrån-fabrik priser. Besök https://met3dp.com/contact-us/.

Hur lång är ledtiden för en prototyp?

Typiskt 4-6 veckor, beroende på komplexitet. Vi optimerar för snabba iterationer.

Vilka material rekommenderas för höga temperaturer?

Inconel 718 eller Hastelloy för temperaturer över 1000°C, med bevisad prestanda i tester.

Är 3D-printade värmeväxlare certifierade för industriell användning?

Ja, vi följer ASME och ISO-standader för kvalitet och säkerhet.

Hur beräknas ROI för AM-värmeväxlare?

Genom energibesparingar och minskad vikt, ofta payback inom 1-2 år baserat på fallstudier.