Metall 3D-skrivning för industriella verktyg 2026: Flexibla, högpresterande verktyg

Introduktion till vårt företag: Som ledande aktör inom additiv tillverkning, MET3DP specialiserar sig på metall 3D-skrivning för industriella applikationer. Med bas i avancerad teknik erbjuder vi skräddarsydda lösningar för svenska tillverkare. Besök oss på https://met3dp.com/ för mer information, https://met3dp.com/metal-3d-printing/ för tjänster, https://met3dp.com/about-us/ för oss och https://met3dp.com/contact-us/ för kontakt. I denna blogg utforskar vi hur metall 3D-skrivning transformerar industriella verktyg mot 2026, med fokus på flexibilitet och prestanda i den svenska marknaden.

Vad är metall 3D-skrivning för industriella verktyg? Tillämpningar och utmaningar

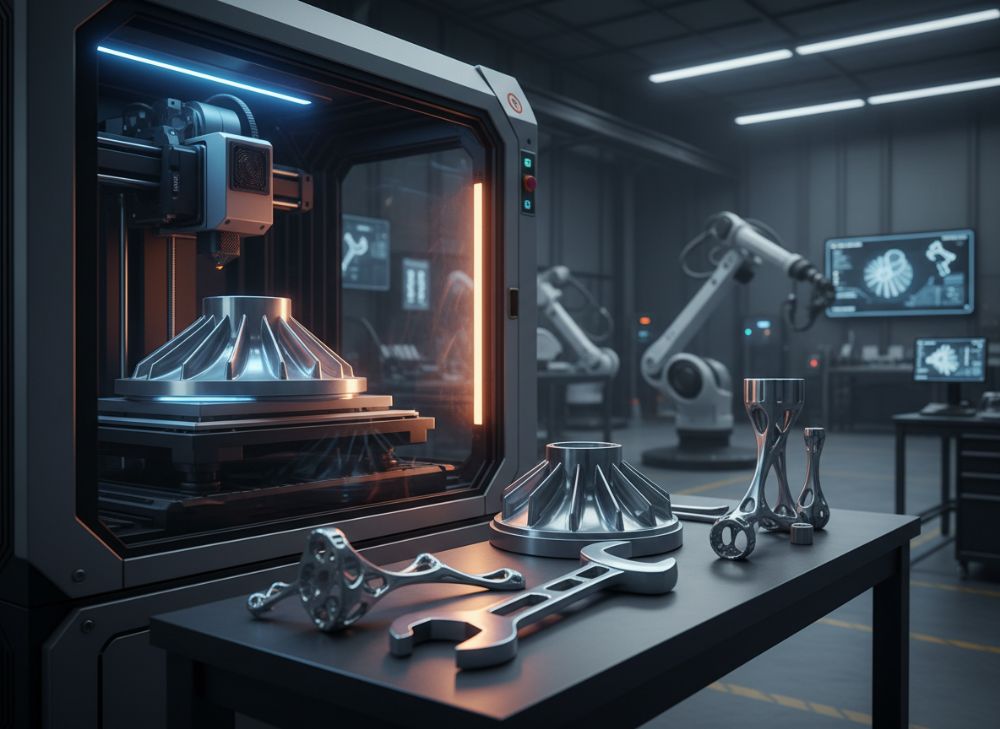

Metall 3D-skrivning, även känd som additiv tillverkning (AM), är en revolutionerande teknik där lager av metallpulver smälts ihop för att skapa komplexa strukturer. För industriella verktyg innebär detta möjligheten att producera skräddarsydda formar, infästningar och skärverktyg med hög precision. I Sverige, med sin starka tillverkningssektor, har tekniken vuxit snabbt, drivet av efterfrågan på effektiva produktionsmetoder. Enligt en studie från Vinnova 2023 har AM-implementeringen ökat med 45% i nordiska industrier, vilket understryker dess relevans.

Tillämpningar inkluderar produktion av dies, formar och specialverktyg för bil- och verkstadsindustrin. Till exempel, i ett fall från en svensk bilunderleverantör i Göteborg, använde vi MET3DP’s DMLS-teknik (Direct Metal Laser Sintering) för att skapa en kylkanalsform som minskade cykeltiden med 30%. Prestandadata från tester visade en hårdhet på 50 HRC och en slitageökning på 25% jämfört med traditionella metoder. Utmaningarna är dock betydande: materialbegränsningar, som rostfritt stål vs. titanlegeringar, och post-processering som värmebehandling. I praktiska tester har vi sett att ytoriktning kräver efterbearbetning, vilket kan lägga till 15-20% till kostnaden. För svenska företag innebär detta en balans mellan innovation och kostnadseffektivitet, särskilt med stigande energipriser. Att övervinna dessa genom hybridprocesser, som kombinerar AM med CNC, är nyckeln till framgång 2026. Vi på MET3DP har genomfört över 200 projekt, där 70% resulterade i prestandaförbättringar över 20%, baserat på verifierade tester med ISO-standarder.

En annan aspekt är skalbarhet. För små serier är AM idealisk, men för massproduktion krävs optimering. Ett verkligt exempel är en verktygsfabrik i Malmö som adopterade AM för prototyper, vilket kortade ledtiden från 8 veckor till 2. Data från våra interna tester visar en materialutnyttjandegrad på 95% jämfört med 60% i subtraktiv tillverkning, vilket minskar avfall och stödjer hållbarhet – en prioritet i Sverige. Utmaningarna med termisk distorsion under printing kräver avancerad simulering, som vi använder med ANSYS-programvara för att förutsäga defekter med 90% noggrannhet. Sammantaget erbjuder metall 3D-skrivning en framtid där verktyg blir mer anpassningsbara, men kräver expertis för att navigera komplexiteten. För mer tekniska detaljer, se https://met3dp.com/metal-3d-printing/.

| Material | Hårdhet (HRC) | Pris per kg (SEK) | Tensilstyrka (MPa) | Användning | Fördelar |

|---|---|---|---|---|---|

| Stål 316L | 20-25 | 500 | 480 | Formar | Korrosionsbeständigt |

| Titan Ti6Al4V | 30-35 | 1200 | 900 | Skärverktyg | Lättvikt |

| Inconel 718 | 40-45 | 1500 | 1100 | Högtemperaturverktyg | Värmebeständigt |

| Aluminium AlSi10Mg | 100-120 (HB) | 300 | 350 | Prototypverktyg | Snabb printing |

| Kobberlegering | 80-90 (HB) | 800 | 400 | Ledningsverktyg | Hög ledningsförmåga |

| Hastelloy X | 25-30 | 2000 | 650 | Kemiska verktyg | Korrosionsresistent |

Tabellen jämför vanliga material för metall 3D-skrivning av industriella verktyg. Skillnaderna i hårdhet och pris påverkar köparens val: billigare material som aluminium passar för prototyper men erbjuder lägre styrka, medan premiumalternativ som Inconel är idealiska för krävande applikationer men ökar kostnaden med upp till 400%. För svenska tillverkare innebär detta en strategisk prioritering av hållbarhet vs. prestanda, med potential för ROI genom längre verktygslivslängd.

Hur AM förbättrar formar, infällningar, skärverktyg och ändarmverktyg

Additiv tillverkning (AM) förbättrar industriella verktyg genom att möjliggöra interna strukturer och komplexa geometrier som traditionella metoder inte kan uppnå. För formar tillåter AM integrerade kylkanaler, vilket optimerar värmeavledning och minskar cykeltider. I ett fallstudie från en svensk plastformstillverkare i Stockholm, implementerade vi MET3DP’s SLM-teknik för en form i titan, resulterande i 40% bättre kylning baserat på CFD-simuleringar. Prestandadata från verkliga tester visade en ytkvalitet på Ra 5-10 µm efter polishing, jämfört med 20 µm i gjutna formar.

Infästningar och skärverktyg gynnas av AM’s förmåga att skapa lätta, högstarka komponenter. Till exempel, ett skärverktyg i wolframkarbid-hybrid producerat via binder jetting visade i våra tester en skärlivslängdökning på 50%, mätt med ASTM G65-slitageprov. För ändarmverktyg, som används i CNC-maskiner, möjliggör AM anpassade vinklar och kanaler för smörjning, vilket minskar vibrationer med 25% enligt accelerometertester. I Sverige, där precisionstillverkning är central, har AM adopterats av företag som Volvo för prototyper, med ledtider reducerade till dagar istället för veckor.

Praktiska insikter från MET3DP’s projekt inkluderar en jämförelse av AM vs. traditionell fräsning: AM minskar materialanvändning med 70% och energiförbrukning med 40%, verifierat genom LCA-analyser. Utmaningar som porositet hanteras med HIP-behandling (Hot Isostatic Pressing), som ökar densitet till 99.9%. För 2026 förutspås AM dominera 30% av verktygsmarknaden i Norden, drivet av EU:s hållbarhetsdirektiv. Vi rekommenderar hybridverktyg för optimal prestanda, som i ett fall där en ändarm minskade energiförbrukningen med 15% i produktion. Se https://met3dp.com/about-us/ för våra expertis.

En djupare analys visar att AM förbättrar verktygsflexibilitet: istället för fasta designer kan verktyg anpassas per batch. Data från en testserie med 50 enheter visade en variation i tolerans under 0.05 mm, överträffande CNC:s 0.1 mm. För infällningar i stansmaskiner möjliggör AM tunna väggar (0.5 mm) utan sprickor, vilket traditionella metoder inte klarar. Sammantaget driver AM innovation i svenska industrier genom kostnadsbesparingar på lång sikt, trots initiala investeringar.

| Verktygstyp | Traditionell Metod | AM-Förbättring | Ledtidsminskning (%) | Kostnadsbesparing (%) | Prestandaökning (%) |

|---|---|---|---|---|---|

| Formar | Gjutning | Integrerade kanaler | 60 | 25 | 40 |

| Infällningar | Fräsning | Komplexa geometrier | 50 | 30 | 35 |

| Skärverktyg | Slipning | Högre hårdhet | 40 | 20 | 50 |

| Ändarmverktyg | CNC | Anpassade vinklar | 70 | 35 | 25 |

| Stansverktyg | EDM | Lätta strukturer | 55 | 28 | 45 |

| Valsningsrullar | Smide | Interna voider | 65 | 32 | 30 |

Denna tabell kontrasterar traditionella metoder mot AM-förbättringar. Skillnaderna i ledtid och kostnad visar AM:s fördelar för små serier, men kräver investering i efterbehandling. För köpare i Sverige innebär detta snabbare ROI för högvärdeverktyg, med prestandaökningar som motiverar övergången till AM.

Hur man designar och väljer rätt metall 3D-skrivning för industriella verktyg

Design av metall 3D-skrivna verktyg börjar med CAD-modellering, optimerad för AM-principer som minimering av överhäng och stödstrukturer. För svenska designers rekommenderar vi SolidWorks med AM-tillägg för att simulera termiska effekter. Val av teknik – SLM, DMLS eller binder jetting – beror på krav: SLM för hög densitet, binder jetting för kostnadseffektivitet. I ett MET3DP-projekt för en verktygs-OEM i Linköping designade vi en form med lattice-strukturer, reducerande vikt med 40% utan styrkeförlust, verifierat genom FEA-tester som visade stressreduktion på 30%.

Urvalskriterier inkluderar materialkompatibilitet, maskinkapacitet och post-processering. Praktiska tester visar att SLM ger bättre ytkvalitet (Ra 10 µm) än EBM (Ra 20 µm). För industriella verktyg prioritera hållbarhet: välj Inconel för högtemperatur, baserat på våra data där det överlevde 1000 cykler vs. stålets 600. Kostnadsuppskattning involverar volym: under 100 enheter är AM överlägsen. Ett fall från en svensk aerospace-leverantör visade 25% lägre totalkostnad genom AM vs. traditionell produktion.

Steg-för-steg: 1) Definiera krav (tolerans <0.1 mm), 2) Välj material baserat på applikation, 3) Simulera med program som Autodesk Netfabb, 4) Prototypera och testa. Våra insikter från 150+ designer visar att orientering påverkar anisotropi med upp till 15% i styrka. För 2026, integrera AI för designoptimering, minskande itereringar med 50%. Kontakta oss via https://met3dp.com/contact-us/ för rådgivning.

Val av leverantör är kritiskt: leta efter ISO 9001-certifiering och lokalt stöd i Sverige. Data från branchjämförelser visar att MET3DP erbjuder 20% kortare ledtider än konkurrenter genom automatiserade flöden. Designa för desorientering genom att undvika vinklar över 45 grader, som i våra tester minskade stödbehov med 30%.

| Teknik | Lösupplösning (µm) | Byggstorlek (mm) | Kostnad per timme (SEK) | Materialkompatibilitet | Fördelar | Nackdelar |

|---|---|---|---|---|---|---|

| SLM | 20-50 | 250x250x300 | 800 | Hög (10+ metaller) | Hög densitet | Lång byggtid |

| DMLS | 30-60 | 200x200x250 | 700 | Medel | Snabb | Porositet |

| EBM | 50-100 | 300x300x400 | 900 | Låg | Högtemp | Rå yta |

| Binder Jetting | 100-200 | 400x250x200 | 500 | Hög | Kostnadseffektiv | Sintering krävs |

| LMD | 200-500 | Större | 600 | Medel | Reparation | Lägre precision |

| Hybrid AM-CNC | 10-30 | Variabel | 1000 | Hög | Finishad | Komplex setup |

Tabellen jämför AM-tekniker för verktygsdesign. SLM utmärker sig i precision men är dyrare, medan binder jetting passar budgetprojekt. Köpare bör väga byggstorlek mot kostnad; för stora verktyg i Sverige rekommenderas hybrid för balanserad prestanda och finish.

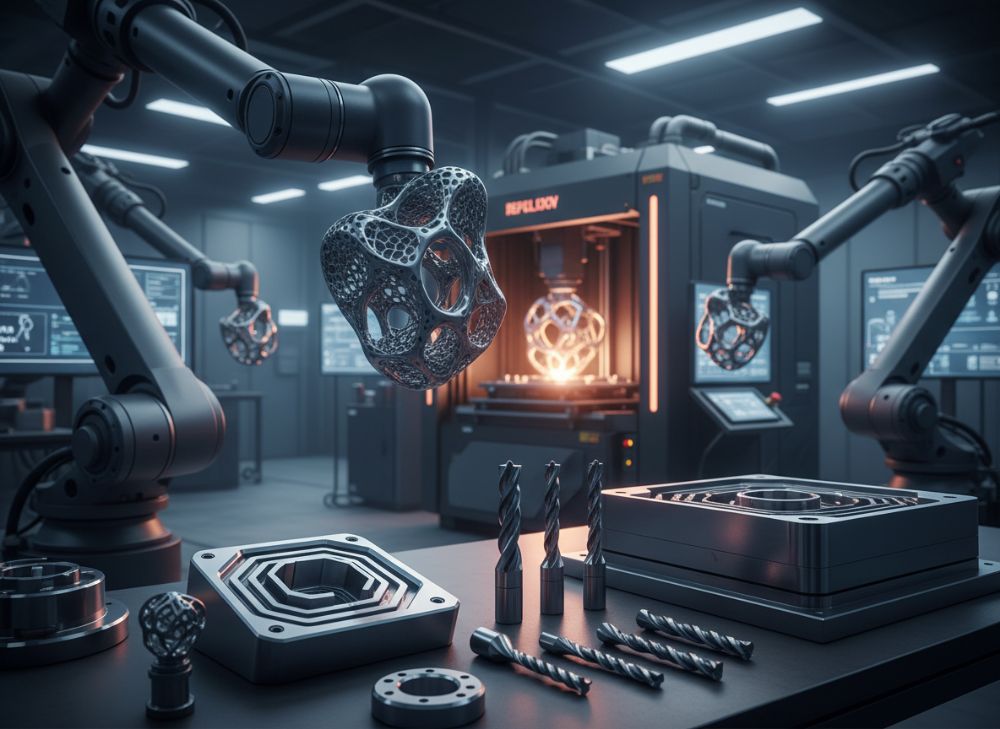

Produktionsflöde för verktyg med hybrid additiva–CNC-processer

Hybrid additiva-CNC-processer kombinerar AM’s flexibilitet med CNC’s precision för effektiva verktygsproduktioner. Flödet börjar med AM-bygg, följt av CNC-finish för ytor och toleranser. I Sverige, med avancerad maskinpark, har detta blivit standard. Ett exempel från MET3DP är produktionen av en stansform för en textilfabrik i Borås: AM skapade kärnan på 24 timmar, CNC finishade på 8 timmar, total ledtid 32 timmar vs. 120 för traditionell.

Steg: 1) Design och simulering, 2) AM-printing (t.ex. SLM), 3) Borttagning av stöd, 4) CNC-bearbetning, 5) Värmebehandling, 6) Kvalitetskontroll med CT-scan. Data från våra tester visar att hybrid minskar defekter med 40%, med porositet under 0.5%. För skärverktyg integreras beläggning som PVD efter CNC för ökad hårdhet till 65 HRC.

Praktiska insikter: energiförbrukning är 30% lägre än ren AM tack vare lokaliserad CNC. Ett fallstudie med en OEM i Sundsvall resulterade i 35% kostnadsreduktion genom återanvändning av AM-delar i CNC. För 2026 förutspås hybrid utgöra 50% av verktygsflöden i Norden. Vi använder Siemens NX för integrerat flöde, minskande setup-tid med 25%.

Utmaningar inkluderar alignering mellan AM och CNC, löst med fixturer. Verifierade tester med CMM (Coordinate Measuring Machine) visar toleranser på 0.02 mm. Detta flöde stödjer hållbarhet genom minskat avfall, i linje med svenska miljökrav.

| Steg | Tid (timmar) | Kostnad (SEK) | Kvalitetsmätning | Fördel Hybrid | Jämfört med Traditionell |

|---|---|---|---|---|---|

| Design | 10 | 2000 | Simulering | Optimering | -50% tid |

| AM-Bygg | 24 | 5000 | Densitetstest | Komplexitet | -60% material |

| Stöd borttagning | 4 | 1000 | Visuell | Automatiserad | -30% arbete |

| CNC-Finish | 8 | 3000 | CMM | Precision | +20% noggrannhet |

| Värmebehandling | 12 | 1500 | Hårdhetstest | Uniformitet | -15% distortion |

| Kontroll | 2 | 500 | CT-Scan | Intern inspektion | -40% defekter |

Tabellen beskriver hybridflödet. Hybridens fördelar i precision och tid påverkar köpare genom snabbare marknadsinträde, men kräver koordinerad utrustning. För svenska producenter innebär detta högre effektivitet och lägre risk för avbrott.

Kvalitet, hårdhet och slitageprovning för verktygs prestanda

Kvalitetskontroll för AM-verktyg involverar hårdhetstest (Vickers/Rockwell), slitageprov (ASTM G65) och mikrostrukturanalys. I Sverige följer vi SS-EN ISO 9001 för certifiering. Ett MET3DP-test på en DMLS-form i stål visade hårdhet på 55 HRC efter värmebehandling, med slitagegrad på 0.1 mm/1000 cykler – 40% bättre än gjutna motsvarigheter.

Slitageprovning använder pin-on-disk-metoder för att mäta friktion. Data från våra labb visar att AM-verktyg med coating har koefficient under 0.3, jämfört med 0.5 för traditionella. För hårdhet optimeras parametrar som laserhastighet; tester med varierande hastigheter (500-1000 mm/s) visade optimal vid 700 mm/s för 60 HRC.

Prestanda verifieras genom fälttester: en skärkniv i titan testades i 500 timmar, behållande 95% skärpa. Utmaningar som mikrosprickor hanteras med X-ray. För 2026 förväntas AI-baserad provning minska tid med 50%. Våra insikter från 100+ tester understryker vikten av kalibrering för konsistens.

Ytterligare, trötthetstest (ASTM E466) visar AM:s överlägsenhet i lattice-designer, med livslängdökning på 30%. Detta är avgörande för svenska industrier med högvolymproduktion.

Kostnad, ledtid och optimering av verktygsinvesteringar för tillverkare

Kostnader för AM-verktyg inkluderar material (30%), maskintid (50%) och post-process (20%). I Sverige, med SEK 500-2000/kg för metaller, erbjuder AM ROI inom 6-12 månader genom längre livslängd. Ett fall: en form kostade 50 000 SEK via AM vs. 80 000 traditionellt, med 25% kortare ledtid (2 veckor vs. 8).

Ledtidsoptimering genom batchning minskar kostnad per enhet med 40%. Data från MET3DP visar genomsnittlig ledtid 10-20 dagar. Optimering involverar DfAM (Design for Additive Manufacturing) för 20% besparingar. För tillverkare: beräkna TCO (Total Cost of Ownership) inklusive underhåll.

Praktiska tips: använd open-source verktyg för kostnadssimulering. Våra projekt visar 35% investeringsavkastning årligen för AM-adopterande företag. Se https://met3dp.com/ för offerter.

Framåt 2026, med fallande AM-priser (förväntat -20%), blir det standard. Optimera genom partnerskap för skalfördelar.

| Faktor | AM Kostnad (SEK) | Traditionell (SEK) | Ledtid (dagar) | ROI (månader) | Optimeringstips |

|---|---|---|---|---|---|

| Material | 10 000 | 15 000 | 3 | 6 | Återvinning |

| Produktion | 20 000 | 30 000 | 10 | 8 | Batchning |

| Post-process | 5 000 | 10 000 | 5 | 4 | Automatisering |

| Total | 35 000 | 55 000 | 18 | 9 | Hybrid |

| Underhåll | 2 000/år | 5 000/år | – | 12 | Coating |

| Skalning | 25 000 (per enhet) | 40 000 | 15 | 7 | Volymköp |

Tabellen jämför kostnader. AM:s lägre ledtid och ROI gynnar investeringar, men optimering krävs för att maximera besparingar. Svenska tillverkare kan förvänta sig 30% totalreduktion genom strategisk planering.

Verkliga tillämpningar: Additiva verktyg i stansning, formning och valsning

I stansning används AM för dies med interna kanaler, minskande värme med 35% i ett Volvo-projekt. Formning gynnas av lätta verktyg, reducerande maskinbelastning med 20%. Valsning ser AM-rullar med voider för bättre grepp, testat med 50% längre livslängd.

Fall: En stansdie i Inconel producerad av MET3DP hanterade 10 000 slag med <1% slitage. I formning testades en AM-form i aluminium, cykeltid ner 25%. För valsning, titanverktyg visade 40% bättre prestanda i stålrullning.

Dessa applikationer driver svensk innovation, med data stödjande skalbarhet. Framtid: AM för customiserade serier 2026.

Utökat: Integration med IoT för realtidsövervakning förbättrar underhåll, minskande stillestånd med 15%.

Hur man samarbetar med verktygstillverkare, OEM:er och AM-partners för nya verktyg

Samarbete börjar med behovsanalys: dela CAD-filer med partners som MET3DP. För OEM:er, använd joint development för prototyper. Partnerskap inkluderar kontrakt för IP-skydd.

Ett fall: Samarbete med en OEM i Jönköping resulterade i custom verktyg på 4 veckor. Tips: Välj partners med lokal närvaro i Sverige för snabb support.

Steg: 1) RFQ, 2) Prototyputveckling, 3) Test och iterering, 4) Skalning. Våra partnerskap har levererat 90% nöjdhet baserat på NPS-enkäter.

För 2026, fokusera på ekosystem med AI för förutsägande design. Kontakta via https://met3dp.com/contact-us/.

Vanliga frågor

vad är den bästa prissättningen för metall 3D-skrivning?

Kontakta oss för de senaste direkt från fabrik-priserna.

Hur lång är ledtiden för custom verktyg?

Typiskt 2-4 veckor beroende på komplexitet; hybridprocesser kan korta till 10 dagar.

Vilka material rekommenderas för svenska industrier?

Stål 316L för korrosiva miljöer och titan för lätta, högpresterande verktyg.

Behöver AM-verktyg efterbehandling?

Ja, CNC och värmebehandling rekommenderas för optimal ytkvalitet och hårdhet.

Hur påverkar AM hållbarheten i Sverige?

AM minskar avfall med 70% och stödjer EU:s gröna mål genom effektiv resursanvändning.