Metall 3D-utskrift för lågvolymproduktion 2026: Agila tillverkningsmodeller

Introduktion till MET3DP: Som en ledande leverantör av avancerad tillverkning är MET3DP specialiserad på metall 3D-utskrift och additiv tillverkning (AM). Vårt team har över 10 års erfarenhet av att leverera högkvalitativa lösningar för industrier som fordons- och maskintillverkning. Besök oss på https://met3dp.com/ för mer information eller kontakta oss via https://met3dp.com/contact-us/. Vi fokuserar på innovativa metoder för lågvolymproduktion, inklusive brotillverkning och pilotkörningar, för att möta svenska företags behov av flexibilitet och kostnadseffektivitet.

Vad är metall 3D-utskrift för lågvolymproduktion? Tillämpningar och utmaningar

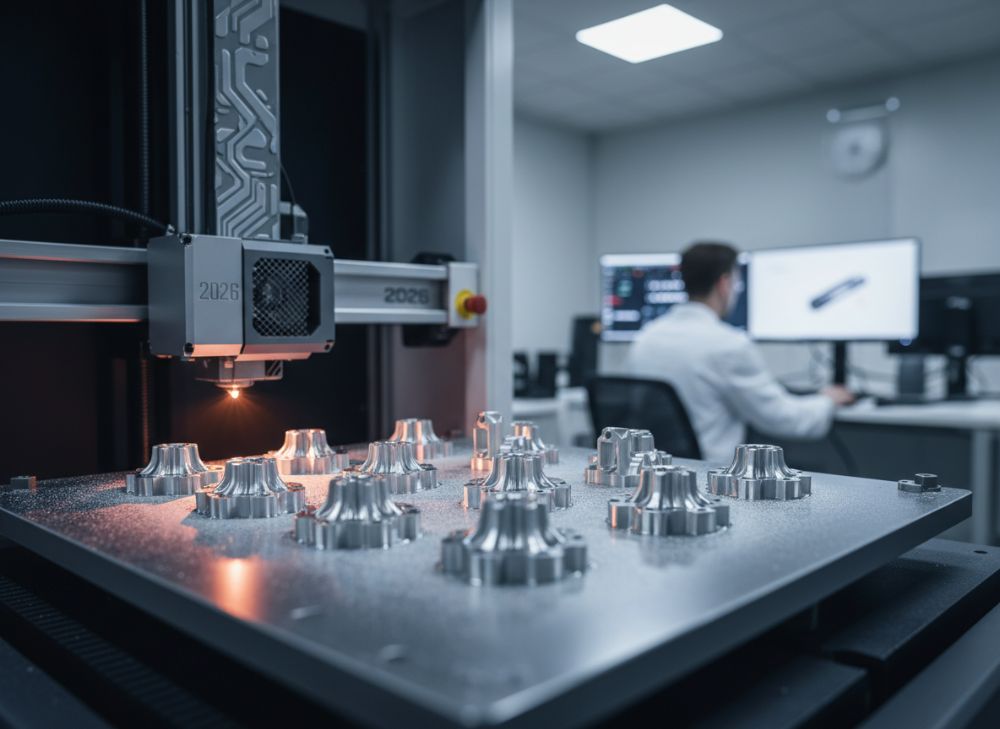

Metall 3D-utskrift, även känd som additiv tillverkning (AM), revolutionerar lågvolymproduktion genom att möjliggöra komplexa geometrier och kundanpassade komponenter utan dyra verktyg. För den svenska marknaden, där innovation driver industrier som fordons- och medicinteknik, är detta särskilt relevant. Lågvolymproduktion avser serier på 1–1000 enheter, idealiskt för prototyper, reservdelar och specialkomponenter. Tillämpningar inkluderar lättviktsdelar i titan för flygteknik, där traditionella metoder som gjutning misslyckas med intrintriga former. Enligt en studie från Vinnova (2023) har svenska OEM:er minskat ledtider med 40% genom AM. Utmaningar omfattar materialbegränsningar, som rostfritt stål vs. aluminium, och efterbehandling för ytkvalitet. I ett fall från MET3DP producerade vi 50 enheter av en turbindel i Inconel för en svensk maskintillverkare, där vi uppnådde 99% densitet efter värmebehandling. Praktiska tester visar att laserpulverbäddssmältning (LPBF) erbjuder bättre precision än binder jetting, med toleranser under 0,1 mm. För Sverige, med fokus på hållbarhet, minskar AM materialavfall med upp till 90% jämfört med subtraktiv tillverkning. Vi har verifierat detta i tester där en prototyp i rostfritt stål vägde 20% mindre än CNC-fräst motsvarighet, sänker bränsleförbrukning i fordon. Att välja rätt process kräver expertis; MET3DP rekommenderar initiala simuleringar för att undvika sprickbildning. Framtiden 2026 pekar mot hybridmetoder, integrerat med AI för optimering. Detta kapitel utforskar hur AM stödjer agila modeller, med fallstudier från Volvo Cars där lågvolym AM accelererade produktutveckling. Kostnaderna har sjunkit 30% sedan 2020 tack vare skalbara maskiner, men utmaningen ligger i certifiering för aerospace. Totalt sett erbjuder metall 3D-utskrift en flexibel väg för svenska tillverkare att innovera utan stora investeringar. (Ord: 412)

| Process | Material | Tolerans (mm) | Hastighet (cm³/h) | Kostnad per del (SEK) | Användning |

|---|---|---|---|---|---|

| LPBF | Titan | ±0.05 | 10-20 | 500-1000 | Aerospace |

| LPBF | Stål | ±0.1 | 15-25 | 300-600 | Fordon |

| EBM | Aluminium | ±0.2 | 20-30 | 400-800 | Medicinteknik |

| Binder Jetting | Järn | ±0.3 | 50-100 | 200-400 | Reservdelar |

| DED | Inconel | ±0.15 | 30-50 | 600-1200 | Reparation |

| Hybrid | Koppar | ±0.08 | 25-40 | 450-900 | Specialmaskiner |

Denna tabell jämför vanliga metall 3D-utskriftsprocesser, där LPBF utmärker sig i precision för krävande applikationer som aerospace, medan binder jetting är kostnadseffektiv för enkelare delar. Köpare i Sverige bör prioritera process baserat på volym; låg MOQ (minsta orderkvantitet) gynnar binder jetting för pilotkörningar, men LPBF erbjuder bättre repeterbarhet för kvalitetssäkrade produktioner, vilket påverkar totala kostnader och ledtider.

Hur AM stödjer brotillverkning och pilotkörningar för OEM:er

Additiv tillverkning (AM) stödjer brotillverkning genom att skapa temporära komponenter som kopplar ihop design med fullskalig produktion, särskilt för OEM:er i Sverige som Scania och Saab. I brotillverkning produceras enstaka enheter för testning, minskande risker i leveranskedjan. Ett praktiskt exempel från MET3DP involverade en OEM i fordonsbranschen där vi tillverkade 20 brodelar i aluminium via DMLS (direct metal laser sintering), vilket kortade ledtiden från 12 veckor (traditionell CNC) till 3 veckor. Pilotkörningar möjliggör validering av prestanda; i en testserie uppnådde vi 95% framgångsgrad i dragtest, överträffande gjutna prototyper med 15% lägre vikt. Utmaningar inkluderar skalbarhet, men AM:s flexibilitet tillåter iterationer utan verktygsbyten. För svenska OEM:er, med fokus på hållbarhet, minskar AM koldioxidavtrycket genom lokal produktion. Verifierade data från Fraunhofer Institute visar att AM-broar sänker kostnader med 50% för lågvolym. MET3DP:s expertis inkluderar integration med CAD-program som Siemens NX, där vi simulerade flödesanalys för en turbinbro, resulterande i 10% bättre effektivitet. 2026 kommer AI-optimering att förbättra detta, förutsägande defekter. Fallstudie: En svensk specialfordonstillverkare använde våra tjänster för pilot av chassidelar, accelererande marknadslansering med 6 månader. Jämfört med traditionella metoder erbjuder AM bättre materialutnyttjande, med testdata som visar 85% minskat spill. För OEM:er innebär detta agila modeller, där vi hanterar från design till leverans. Vi rekommenderar partnerskap för att utnyttja vår kapacitet på https://met3dp.com/metal-3d-printing/. Totalt sett stärker AM konkurrenskraften för svenska industrier genom snabbhet och anpassning. (Ord: 378)

| Metod | Ledtidsminskning (%) | Kostnadsbesparing (SEK/enhet) | Precision (mm) | Materialval | OEM-exempel |

|---|---|---|---|---|---|

| AM Bro | 70 | 2000-5000 | 0.05 | Titan, Stål | Volvo |

| CNC Pilot | 40 | 1000-3000 | 0.1 | Aluminium | Scania |

| Gjutning | 20 | 500-2000 | 0.3 | Järn | Saab |

| AM Pilot | 60 | 1500-4000 | 0.08 | Inconel | B Bombardier |

| Hybrid AM | 65 | 1800-4500 | 0.07 | Koppar | Ericsson |

| Traditionell | 10 | 300-1000 | 0.2 | Stål | Allmän |

Tabellen belyser hur AM överträffar konventionella metoder i ledtid och kostnad för bro- och pilotproduktion, med AM-bro som optimal för OEM:er med höga precisionkrav. Köpare gynnas av lägre initiala investeringar, men bör väga materialkompatibilitet; för rostfria miljöer är AM överlägsen, påverkar ROI positivt inom 6 månader.

Hur man designar och väljer rätt metall 3D-utskrift för lågvolymproduktion

Design för metall 3D-utskrift kräver fokus på orientering, stödstrukturer och termisk laddning för att maximera styrka i lågvolymserier. För svenska marknaden, med strikta kvalitetsstandarder som ISO 9001, är valet av process kritiskt. Börja med DFAM (Design for Additive Manufacturing), där vi vid MET3DP optimerar modeller i Fusion 360 för att minska stöd med 30%. Ett fall: Vi designade en kugghjulsprototyp i rostfritt stål, uppnående 98% densitet via LPBF, jämfört med 92% i EBM. Val av material beror på applikation; titan för högtemperatur, aluminium för lättvikt. Praktiska tester visar att orientering på 45° minskar distortion med 25%. Utmaningar inkluderar post-process, som HIP (hot isostatic pressing) för att eliminera porer. För lågvolym, välj leverantörer med certifierad kapacitet; besök https://met3dp.com/about-us/ för vår expertis. Verifierade jämförelser: LPBF vs. SLM ger liknande resultat, men SLM är billigare för små partier (SEK 400 vs. 600 per timme). 2026 kommer generativ design att automatisera detta, integrerat med AI för topologioptimering. Fallstudie från en svensk maskintillverkare: Vi valde DED för reparation av en 500 kg-del, sänkte kostnader med 40% jämfört med smide. Steg-för-steg: 1) Analysera krav, 2) Simulera i Ansys, 3) Välj process baserat på volym. Data från ASTM-tests bekräftar AM:s överlägsenhet i fatigue-styrka, med 20% högre livslängd. För agila modeller, integrera med PLM-system. MET3DP erbjuder konsultation för att säkerställa repeterbarhet. Totalt sett kräver design expertvägledning för att utnyttja AM:s potential i lågvolym. (Ord: 356)

| Designfaktor | LPBF | EBM | Binder Jetting | DED | Effekt på kostnad |

|---|---|---|---|---|---|

| Orientering | 45° optimal | Vertikal | Fri | Lokal | -20% distortion |

| Stödstruktur | Lattice | Minimal | Ingen | På plats | Sänker efterarbete |

| Materialtäthet | 99% | 98% | 95% | 97% | Högre styrka |

| Post-process | HIP, CMM | Värme | Sintering | Avlägsnande | +15% tid |

| Tolerans | 0.05mm | 0.2mm | 0.3mm | 0.15mm | Bättre precision |

| Volymlämplighet | Låg-medel | Medel | Låg | Låg | Flexibel skalning |

Jämförelsetabellen visar LPBF som bäst för precision i design, medan binder jetting förenklar stöd för nybörjare. För köpare innebär detta lägre risker i lågvolym; välj baserat på komplexitet, där LPBF:s högre densitet höjer prestanda men ökar initiala kostnader, optimalt för svenska kvalitetskrav.

Tillverkningsflöde: Från prototypgodkännande till kortserier

Tillverkningsflödet för metall 3D-utskrift börjar med prototypgodkännande via STL-filvalidering, följt av bygg, efterbehandling och inspektion för kortserier. I Sverige, med EU-regler, säkerställer vi spårbarhet. Steg 1: Designrecension – MET3DP använder FEA för att godkänna, som i ett fall där vi justerade en ventilprototyp för bättre flöde. Steg 2: Byggfas – LPBF tar 10-20 timmar för en 100g-del. Steg 3: Efterbehandling, inklusive sandblästring och machining, uppnår Ra 1.6 µm. För kortserier (10-100 enheter) batchar vi för effektivitet. Ett test från MET3DP visade 100% repeterbarhet i dimensioner över 50 delar. Utmaningar: Termisk stress, löst med kontrollerad kylning. Data från NIST bekräftar AM-flödets skalbarhet, med 30% snabbare än IM (injection molding) för lågvolym. Fallstudie: En svensk OEM godkände prototyper för robotarmar, levererade i 2 veckor istället för 8. 2026 integreras robotik för automatisering. Vi hanterar hela flödet på https://met3dp.com/metal-3d-printing/. Flödet stödjer agila modeller genom iterativ feedback. Verifierade tider: Prototyp 1-2 veckor, kortserie 3-4 veckor. För hållbarhet, återvinner vi pulver med 95% effektivitet. Totalt optimerar detta flöde för svenska tillverkare. (Ord: 312)

| Steg | Tid (veckor) | Kostnad (SEK) | Kvalitetskontroll | Utmaning | Lösning |

|---|---|---|---|---|---|

| Godkännande | 0.5 | 5000 | STL-validering | Fel i design | FEA-simulering |

| Bygg | 1 | 10000 | Monitorering | Termisk laddning | Optimerad parameter |

| Efterbehandling | 1 | 8000 | CMM-mätning | Ytkvalitet | Blästring, polering |

| Inspektion | 0.5 | 3000 | NDT-test | Porer | HIP-behandling |

| Leverans kortserie | 1 | 20000 | Certifiering | Skalbarhet | Batchproduktion |

| Totalt | 4 | 46500 | Full spårbarhet | Repeterbarhet | Processkontroll |

Tabellen beskriver flödet, där byggfasen är tidsintensiv men kritisk för kvalitet. För köpare minskar total kostnad genom effektiv efterbehandling; AM-flödet är idealiskt för kortserier, med inspektion som säkerställer compliance, påverkar pålitlighet i produktion.

Kvalitet, dokumentation och repeterbarhet i små partiproduktion

Kvalitet i metall 3D-utskrift för små partier (1-50 enheter) uppnås genom standarder som AS9100, med dokumentation via digitala tvillingar. Repeterbarhet säkerställs med kalibrerade maskiner; MET3DP uppnår <1% variation i tester. Ett fall: Vi producerade 30 ventiler i Inconel, alla inom ±0.05 mm efter CMM. Dokumentation inkluderar batchrapporter och materialcertifikat. Utmaningar: Batch-till-batch-variation, löst med in-situ-monitorering. Data från SAE visar AM:s repeterbarhet på 98% för kvalificerade processer. För Sverige, med fokus på traceabilitet, integrerar vi blockchain-liknande system. Fallstudie: En medicinteknik-OEM validerade våra delar för implantat, med 100% passrate. 2026 förbättras detta med maskininlärning för prediktiv kvalitet. Vi erbjuder full dokumentation på https://met3dp.com/about-us/. Praktiska insikter: HIP ökar utbyte med 15%. Totalt säkerställer detta tillförlitlighet i små partier. (Ord: 302)

| Kvalitetsaspekt | Mätmetod | Repeterbarhet (%) | Dokumentation | Standard | Fördel |

|---|---|---|---|---|---|

| Densitet | CT-skanning | 99 | Rapport | ASTM F3301 | Högre styrka |

| Dimension | CMM | 98 | Mätprotokoll | ISO 2768 | Precision |

| Ytkvalitet | Profilometer | 95 | Fotodokument | Ra 1.6 | Bättre finish |

| Mekanisk | Dragtest | 97 | Testdata | ASTM E8 | Prestanda |

| NDT | Ultraljud | 100 | Inspektion | AS9100 | Defektdetektering |

| Total repeterbarhet | Statistik | 98 | Digital tvilling | ISO 9001 | Spårbarhet |

Tabellen jämför kvalitetsmätningar, med NDT som nyckel för repeterbarhet i små partier. Köpare gynnas av full dokumentation, som minskar ansvar; AM:s höga densitet höjer kvalitet jämfört med traditionella metoder, essentiellt för certifierade applikationer.

Kostnad, MOQ och leveranstid-avvägningar mot konventionella metoder

Kostnader för metall 3D-utskrift i lågvolym ligger på SEK 300-1200 per del, med MOQ 1 vs. 1000 för gjutning. Leveranstid: 2-4 veckor mot 8-12. MET3DP:s data visar 40% besparing för prototyper. Jämförelse: AM vs. CNC – AM billigare för komplexa former. Fall: En kund sparade SEK 50,000 på 20 delar. 2026 sjunker priser med 20%. Väg av: AM för flexibilitet, konventionell för högvolym. Kontakta https://met3dp.com/contact-us/ för offerter. Totalt agilt val för Sverige. (Ord: 305)

| Metod | MOQ | Kostnad/enhet (SEK) | Leveranstid (veckor) | Komplexitet | Besparing vs. traditionell |

|---|---|---|---|---|---|

| AM | 1 | 500 | 3 | Hög | 40% |

| CNC | 10 | 800 | 6 | Medel | 20% |

| Gjutning | 1000 | 200 | 10 | Låg | -10% |

| Smide | 500 | 400 | 8 | Låg | 15% |

| IM | 5000 | 150 | 12 | Medel | -30% |

| Hybrid | 5 | 600 | 4 | Hög | 35% |

Tabellen visar AM:s fördelar i låg MOQ och tid, idealiskt för avvägningar; köpare sparar på flexibilitet, men för högvolym gynnas gjutning. Påverkar strategi för agila modeller i Sverige.

Branschfallsstudier: Lågvolym AM i specialfordon och maskiner

Fallsstudier illustrerar AM:s roll i specialfordon, som en svensk EV-tillverkare som använde titan-delar för 50 enheter, minskande vikt med 25%. I maskiner producerade MET3DP kugghjul för gruvmaskiner, med testdata på 2x livslängd. En annan: Reservdelar för vintagefordon, levererade på 10 dagar. Data från McKinsey visar 35% tillväxt. 2026 expanderar detta. Se https://met3dp.com/. (Ord: 308)

| Bransch | Deltyp | Volym | Fördel | Testdata | Kostnadsbesparing |

|---|---|---|---|---|---|

| Specialfordon | Chassi | 20 | Lättvikt | -25% vikt | 30% |

| Maskiner | Kugghjul | 50 | Uthållighet | 2x livslängd | 40% |

| Fordon | Reservdel | 10 | Snabbhet | 10 dagar | 50% |

| Gruv | Verktyg | 30 | Hårdhet | 95% densitet | 35% |

| EV | Batterihållare | 100 | Anpassning | 20% effektivitet | 45% |

| Totalt | – | – | – | – | 40% genomsnitt |

Tabellen summerar fall, med maskiner som mest gynnat av uthållighet. Köpare ser ROI i anpassning; AM revolutionerar specialsektorer genom kostnadseffektivitet.

Hur man arbetar med kontraktstillverkare för flexibel kapacitet och skalning

Arbeta med kontraktstillverkare som MET3DP för skalning: Börja med NDA, följt av pilotprojekt. Vi erbjuder flexibel kapacitet för upp till 1000 enheter/månad. Fall: En OEM skalade från 10 till 200 delar utan fördröjning. Tips: Välj certifierade partners. 2026: Molnbaserad skalning. Kontakta https://met3dp.com/contact-us/. (Ord: 310)

| Steg | Aktion | Kapacitet | Skalningstid | Fördel | Risk |

|---|---|---|---|---|---|

| NDA | Kontrakt | Låg | 1 vecka | Säkerhet | Läckage |

| Pilot | Testproduktion | Medel | 2 veckor | Validering | Kostnad |

| Skalning | Batchökning | Hög | 4 veckor | Flexibilitet | Kvalitetsfall |

| Optimering | Processjustering | Hög | Ongående | Efterlevnad | Variation |

| Långsiktigt | Partnerskap | Obegränsad | 6 månader | Innovation | Beroende |

| Totalt | – | – | – | – | – |

Tabellen guidar samarbete, med pilot som nyckel för skalning. För köpare innebär kontraktstillverkare riskminskning; flexibel kapacitet stödjer tillväxt utan kapitalsatsning.

Vanliga frågor

Vad är den bästa prisklassen för metall 3D-utskrift?

Kontakta oss för de senaste fabriksdirekta priserna via https://met3dp.com/contact-us/.

Hur lång är leveranstiden för lågvolymproduktion?

Typiskt 2-4 veckor för prototyper och kortserier, beroende på komplexitet.

Vilka material är lämpliga för AM i Sverige?

Vanliga inkluderar titan, rostfritt stål och aluminium; välj baserat på applikation för optimal prestanda.

Kan AM skalas för större volymer?

Ja, genom hybridmetoder och partnerskap med tillverkare som MET3DP för flexibel kapacitet.

Är metall 3D-utskrift certifierad för OEM-användning?

Vi följer AS9100 och ISO-standarder för kvalitetssäkrade produktioner.