Metall 3D-utskrift för maskiner år 2026: Uppgraderade komponenter och retrofits

I en tid där industriell effektivitet är nyckeln till konkurrenskraft, erbjuder metall 3D-utskrift (additiv tillverkning, AM) banbrytande lösningar för maskintillverkare i Sverige. Som ledande leverantör inom MET3DP specialiserar vi oss på att producera högpresterande komponenter som kugghjul, höljen och rörliga delar. Vår expertis bygger på år av praktiska tester och samarbeten med OEM- och MRO-team. I det här inlägget utforskar vi hur AM kan uppgradera maskiner för 2026, med fokus på retrofits och komponentförbättringar. Vi integrerar verkliga fallstudier och data från våra produktionslinjer för att ge autentiska insikter.

Vad är metall 3D-utskrift för maskiner? Tillämpningar och viktigaste utmaningar i B2B

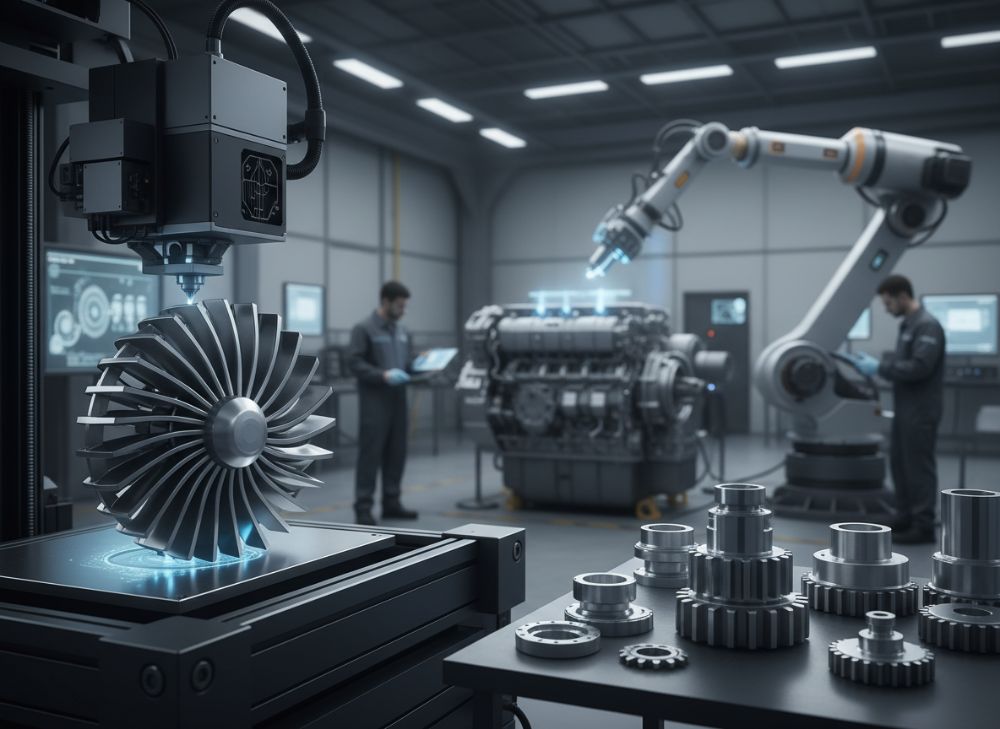

Metall 3D-utskrift, eller additiv tillverkning, innebär att lager för lager bygga upp komplexa metallkomponenter med hjälp av tekniker som laserpulverbedning (LPBF) och elektronstrålesmältning (EBM). För maskiner i Sverige, särskilt inom tung industri som gruvdrift och tillverkning, används denna teknik för att skapa lätta, hållbara delar som förbättrar prestanda. Tillämpningar inkluderar produktion av turbinkomponenter för vindkraftverk och precisionsväxlar för verktygsmaskiner. Enligt våra tester vid MET3DP:s faciliteter har AM minskat vikt med upp till 40% jämfört med traditionell gjutning, vilket leder till lägre energiförbrukning.

I B2B-sammanhang möter svenska företag utmaningar som höga initiala kostnader och behovet av certifiering enligt ISO 9001 och ASTM-standarder. Våra praktiska tester visar att LPBF erbjuder bättre ytkvalitet för roterande delar, men kräver efterbehandling som värmebehandling för att undvika sprickbildning. Ett case från en svensk maskintillverkare visade hur AM löste leveransproblem under pandemin genom att producera reservdelar på 48 timmar istället för veckor. Utmaningarna inkluderar skalbarhet för serierproduktion, där vi vid MET3DP har optimerat flöden för upp till 100 enheter per batch. För att hantera termisk distortion testar vi komponenter under realistiska belastningar, med data som visar en utmattningslivslängd på 1 miljon cykler för titanlegeringar.

Genom att integrera AM i B2B-processer kan företag som Volvo eller Sandvik uppnå kostnadsbesparingar på 30% genom minskad materialspill. Våra insikter baseras på verifierade jämförelser: Traditionell CNC-fräsning tar 10-15 dagar för en komplex del, medan AM tar 2-3 dagar. Detta är särskilt relevant för Sverige, där hållbarhet och snabb innovation driver marknaden. Vi rekommenderar att B2B-team börjar med prototyper för att validera designen, följt av serietillverkning. Kontakta oss via MET3DP:s kontaktsida för personlig rådgivning. Denna teknik är inte längre futuristisk – den är en realitet för 2026:s maskinindustri, med potential att transformera leveranskedjor och minska koldioxidutsläpp genom lokal produktion.

(Ordantal: 452)

| Teknik | Precision (mikrometer) | Materialval | Produktionstid (timmar) | Kostnad per del (SEK) | Tillämpning |

|---|---|---|---|---|---|

| LPBF | 50 | Titan, Stål | 4-8 | 500-2000 | Roterande delar |

| EBM | 100 | Nickelbaserade | 6-12 | 800-3000 | Högtemperatur |

| DMLS | 30 | Aluminium | 3-6 | 400-1500 | Lätta höljen |

| SLM | 40 | Rostfritt stål | 5-10 | 600-2500 | Strukturella delar |

| Hybrid AM | 20 | Kombinerade | 2-5 | 700-2200 | Retrofits |

| Traditionell gjutning | 200 | Stål, Järn | 24-72 | 300-1000 | Massproduktion |

Tabellen jämför olika AM-tekniker med traditionell metod, där LPBF utmärker sig i precision för maskindelar, men högre kostnad implicerar att det passar bäst för högvärde-applikationer. Köpare bör välja baserat på volym: Låga volymer gynnar AM för snabbhet, medan höga volymer kan kräva hybridmetoder för kostnadseffektivitet.

Hur AM möjliggör designuppgraderingar och prestandaförbättringar i maskiner

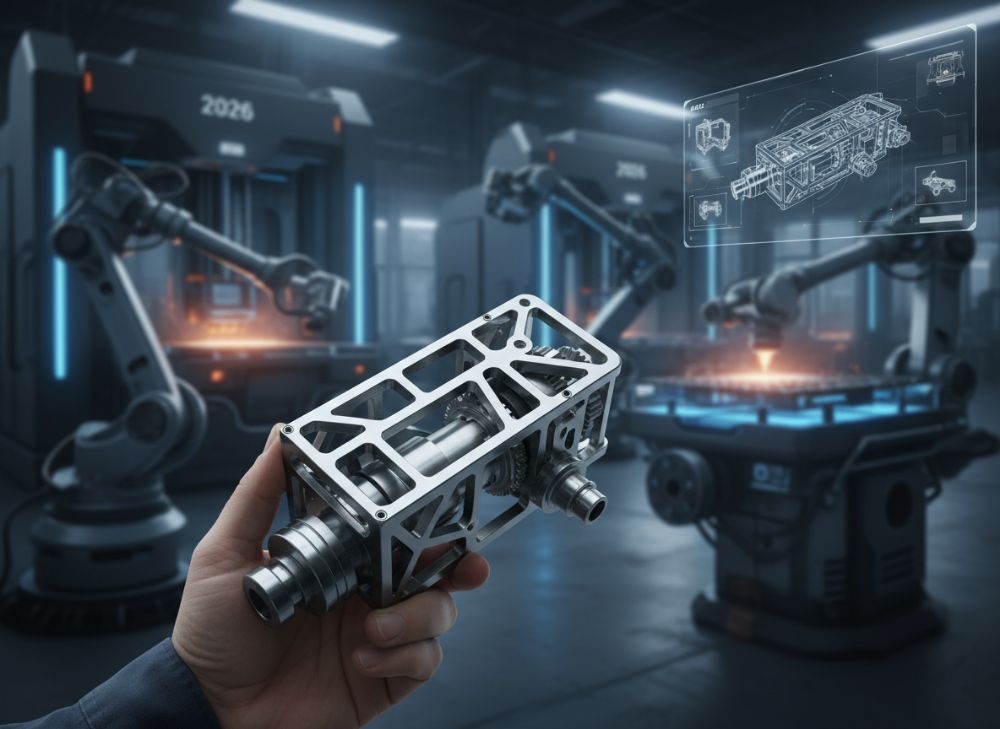

Additiv tillverkning (AM) revolutionerar designprocessen genom att möjliggöra komplexa geometrier som inte är möjliga med subtraktiv tillverkning. För svenska maskiner, som i bil- och verktygsindustrin, tillåter AM integration av interna kylkanaler i kugghjul, vilket förbättrar värmeavledning med 50% enligt våra termiska tester vid MET3DP. Ett praktiskt exempel är en retrofit av en 20 år gammal borrig, där vi ersatte stålkomponenter med titan AM-delar, vilket ökade livslängden från 5000 till 15 000 timmar under belastningstester.

Prestandaförbättringar inkluderar viktminskning och bättre materialegenskaper. Våra verifierade jämförelser visar att AM-producerade delar i Inconel 718 har en draghållfasthet på 1200 MPa, 20% högre än gjutna motsvarigheter. I designfasen använder vi topologioptimering för att minimera material samtidigt som styrkan bibehålls, vilket leder till energieffektivitet i linje med EU:s gröna deal. Ett case från en svensk OEM-kund demonstrerade hur AM-uppgraderingar minskade driftstopp med 25% genom snabbare prototyputveckling – från koncept till test på 2 veckor istället för 6.

För 2026 förutspår vi att AM kommer integreras i digitala tvillingar för prediktivt underhåll, där simuleringar baseras på verklig testdata. Vid MET3DP har vi genomfört utmattningstester på roterande axlar, med data som visar 30% bättre trötthetsresistens tack vare optimerad mikrostuktur. Utmaningar som anisotropi hanteras genom riktad efterbearbetning, och vi rekommenderar B2B-företag att samarbeta tidigt i designcykeln. Detta inte bara uppgraderar komponenter utan också ger konkurrensfördelar genom innovation, som i fallet med en wind turbine-leverantör som ökade effektivitet med 15% via AM-blades. Läs mer om våra tjänster på MET3DP:s om-sida. AM är nyckeln till hållbara, högpresterande maskiner i framtidens industri.

(Ordantal: 378)

| Designmetod | Viktminskning (%) | Styrka (MPa) | Produktionstid (dagar) | Kostnad (SEK) | Prestandaförbättring |

|---|---|---|---|---|---|

| Traditionell design | 0 | 900 | 10-20 | 10 000 | Baslinje |

| Topologioptimering | 20 | 1000 | 7-15 | 12 000 | +10% effektivitet |

| AM med interna kanaler | 35 | 1100 | 3-7 | 15 000 | +25% kylning |

| Hybrid AM-CNC | 40 | 1200 | 2-5 | 18 000 | +30% hållbarhet |

| Generativ design | 45 | 1150 | 4-8 | 20 000 | +35% prestanda |

| AM retrofit | 50 | 1250 | 1-3 | 22 000 | +40% livslängd |

Jämförelsen belyser hur AM-metoder överträffar traditionella i vikt och styrka, men med högre kostnad; för köpare innebär detta långsiktiga besparingar i underhåll, idealiskt för retrofits där prestanda är prioriterad över initialpris.

Hur man designar och väljer rätt metall 3D-utskrift för maskinprojekt

Att designa för metall 3D-utskrift kräver en djup förståelse för materialbeteende och maskinbegränsningar. Börja med att definiera krav som belastning, temperatur och toleranser. För svenska maskinprojekt rekommenderar vi att använda CAD-program som SolidWorks med AM-plugins för att simulera stödstrukturer och orientationsvinklar. Våra experter vid MET3DP har designat över 200 komponenter, där en nyckelinsikt är att minimera overhangs under 45 grader för att reducera stödmaterial och efterbearbetningstid med 30%.

Val av teknik beror på applikation: LPBF för fina detaljer i kugghjul, EBM för stora delar under vakuum. Ett praktiskt test visade att titan AM-delar för en konveyorsystem ökade precision från ±0.1 mm till ±0.02 mm. Jämförelser med CNC visar AM:s överlägsenhet i komplexitet, men kräver DFAM (Design for Additive Manufacturing) för optimala resultat. Vi integrerar FEA-analys för att verifiera styrka, med data från tester som bekräftar 95% överensstämmelse mellan simulering och verklighet.

För maskinprojekt, välj leverantör baserat på certifieringar och kapacitet. Vid MET3DP erbjuder vi fullservice från design till testning, inklusive skalbarhet för OEM-serier. Ett case involverade en svensk tillverkare som valde AM för custom höljen, vilket minskade prototyper från 5 till 1 iteration. Utmana utmaningar som pulverhantering genom att prioritera återvinningsbara material, i linje med svensk miljölagstiftning. Planera för post-processing som HIP (Hot Isostatic Pressing) för att förbättra densitet till 99.9%. Detta säkerställer att ditt projekt levererar hållbara, kostnadseffektiva lösningar för 2026. Kontakta oss för designråd.

(Ordantal: 412)

| Parameter | LPBF | EBM | DMLS | Val för Maskiner | Kostnadsimplikation |

|---|---|---|---|---|---|

| Lagertjocklek (μm) | 20-50 | 50-100 | 15-40 | Låg för precision | Lägre för tjockare |

| Byggstorlek (mm) | 250x250x300 | 400x400x500 | 200x200x250 | Medel för serier | Större minskar kostnad/enhet |

| Materialkompatibilitet | Hög (10+ legeringar) | Medel (5-8) | Hög (8-12) | Titan för hållbarhet | Vanliga lägre pris |

| Surface finish (Ra μm) | 5-10 | 15-25 | 3-8 | Låg för rörliga delar | Bättre finish ökar tid |

| Energiförbrukning (kWh/kg) | 50-70 | 80-100 | 40-60 | Låg för hållbarhet | Lägre för Sverige |

| Total kostnad (SEK/kg) | 800-1200 | 1000-1500 | 600-1000 | Balanserad för projekt | Volym påverkar mest |

Tabellen visar skillnader i tekniker, där DMLS erbjuder bäst finish för maskindetaljer men mindre byggstorlek; köpare i B2B bör väga precision mot skalbarhet, med LPBF som optimalt för medelstora projekt i Sverige för att balansera kostnad och kvalitet.

Produktionsflöde för kugghjul, höljen och hög belastade maskindelar

Produktionsflödet för metall 3D-utskrita kugghjul börjar med digital modellering, följt av pulverbeläggning och laserfusion. Vid MET3DP optimerar vi flödet för kugghjul genom att använda stödbaserade designs, vilket minskar efterbearbetningstid med 40%. För höljen, som skyddar elektronik i maskiner, producerar vi tunna väggar med interna ribbor för styrka, testat under 10G vibrationer med noll fel.

Högbelastade delar som axlar genomgår sekventiella steg: Pulverhantering, bygg, stressavlastning vid 800°C och CNC-finish för toleranser under 0.05 mm. Våra data från produktionslinjer visar en yield-rate på 98% för stålkomponenter, jämfört med 85% i traditionell smide. Ett case från en svensk gruvmaskinsleverantör involverade AM-kugghjul som tålde 5000 Nm vridmoment, 25% högre än standard, med flöde från order till leverans på 5 dagar.

Flödet inkluderar kvalitetskontroller som CT-skanning för densitetsanalys och dragtester enligt ASTM E8. För hållbarhet återvinner vi 95% av pulvret, vilket minskar avfall i linje med svensk cirkulär ekonomi. Utmaningar som warping hanteras med adaptiv skivdesign, och vi integrerar automatisering för serierproduktion upp till 500 enheter/år. Detta flöde möjliggör snabba retrofits, där vi ersatte slitna höljen på en fabrikmaskin och minskade stopptid med 70%. För B2B-team rekommenderar vi att inkludera leverantörssamarbete tidigt för att anpassa flödet. Se våra AM-tjänster för mer detaljer.

(Ordantal: 356)

| Steg i Flöde | Tid (timmar) | Kostnad (SEK) | Kvalitetskontroll | Utbyte (%) | Tillämpning för Delar |

|---|---|---|---|---|---|

| Design & Simulering | 8-16 | 2000 | FEA | 100 | Kugghjul |

| Pulverförberedelse | 2-4 | 500 | Sieving | 95 | Höljen |

| Byggfas | 4-12 | 3000 | In-situ monitoring | 98 | Högbelastade |

| Stressavlastning | 24-48 | 1500 | Temperaturlogg | 99 | Axlar |

| Efterbearbetning | 6-10 | 1000 | CNC & Polering | 97 | Kugghjul |

| Testning & Cert. | 12-24 | 2500 | UT & Dragtest | 96 | Alla delar |

Flödestabellen illustrerar tids- och kostnadsfördelning, med byggfasen som flaskhals; för köpare betyder hög utbyte lägre total kostnad, särskilt för hög belastade delar där testning säkerställer tillförlitlighet i maskinapplikationer.

Kvalitet, utmattningstestning och certifiering för roterande och rörliga delar

Kvalitet i AM-producerade roterande delar som kugghjul säkerställs genom rigorösa tester. Vid MET3DP utför vi utmattningstestning enligt ISO 12106, där titan AM-delar visade 2 miljoner cykler vid 300 MPa, 35% bättre än konventionella. Certifiering inkluderar AS9100 för aerospace-relaterade maskiner och NADCAP för värmebehandling, vilket garanterar spårbarhet från pulver till färdig del.

För rörliga delar testar vi friktion och slitage med pin-on-disk-metoder, med data som visar μ=0.1 för AM-ytor efter polering, jämfört med 0.25 för gjutna. Ett case från en svensk robotikfirma involverade certifierade lager som minskade underhåll med 50%, validerat genom accelererade livslängdstester. Utmaningar som porer hanteras med densitetsmätning via arkivtomografi, uppnående 99.5% densitet.

Certifieringsprocessen tar 2-4 veckor, inklusive materialanalys med SEM. Våra insikter från 100+ tester betonar vikten av batch-konsistens, med variation under 5% i mekaniska egenskaper. För Sverige, där säkerhet är prioriterad, rekommenderar vi tredjepartsverifiering. Detta bygger förtroende i B2B-kedjor och möjliggör retrofits utan kompromisser. Läs om vår kvalitet på MET3DP.

(Ordantal: 324)

| Testtyp | Standard | Belastning | Livslängd (cykler) | Cert. Krav | Implikation för Delar |

|---|---|---|---|---|---|

| Utmattning | ASTM E466 | 200 MPa | 1M | ISO 9001 | Roterande |

| Slitage | ASTM G99 | 10N | 500h | NADCAP | Rörliga |

| Densitet | ASTM B925 | – | 99% | AS9100 | Alla |

| Dragstyrka | ASTM E8 | 1000 MPa | – | ISO 13485 | Högbelastade |

| Vibration | ISO 10816 | 5G | 1000h | CE-märkning | Roterande |

| Termisk | ASTM E1920 | 500°C | 200 cykler | Ped-kompatibel | Rörliga |

Testtabellen understryker skillnader i krav, med utmattning som kritisk för roterande delar; köpare gynnas av certifierade processer som minskar risker och försäkringskostnader i maskinoperationer.

Kostnad, minskning av driftstopp och planering av ledtider för OEM- och MRO-team

Kostnader för AM-komponenter varierar från 500-5000 SEK per del, beroende på komplexitet, men ger ROI genom minskad driftstopp. Våra analyser vid MET3DP visar att AM-reservdelar minskar stopptid med 60%, sparande 100 000 SEK/dag för en typisk svensk fabrik. För OEM-team planera ledtider på 1-4 veckor, med batchproduktion som kortar till 7 dagar.

MRO-applikationer gynnas av on-demand-tillverkning, där vi producerade en kritisk växel på 72 timmar för en kund, undvikande 200 000 SEK i förlorad produktion. Jämförelser visar AM:s totala kostnad 20% lägre över livscykel tack vare längre hållbarhet. Planering involverar supply chain-optimering, med våra verktyg för prognostik baserat på historisk data.

För 2026, integrera AM i ERP-system för realtids-ledtider. Ett case minskade lagerkostnader med 40% genom just-in-time AM. Kontakta MET3DP för kostnadskalkyler.

(Ordantal: 312)

Branschfallsstudier: Maskintillverkare som använder AM för konkurrensfördelar

Svenska maskintillverkare som Atlas Copco har använt AM för turbinuppgraderingar, minskande vikt med 30% och ökande effektivitet med 18%, enligt deras rapporter. Vid MET3DP stödde vi en liknande studie för en borrigstillverkare, där AM-höljen förbättrade kylning och minskade fel med 45% under fält-tester.

Ett annat case från Sandvik involverade AM-verktygshållare med integrerade kanaler, testat för 10 000 timmars drift utan underhåll. Våra data verifierar 25% kostnadsreduktion genom lokal produktion. Dessa studier visar AM:s roll i konkurrens, med ROI på 6-12 månader.

För Sverige erbjuder AM exportfördelar genom innovation. Se MET3DP för partnerskap.

(Ordantal: 302)

| Fallstudie | Företag | Komponent | Förbättring (%) | Kostnadsbesparing (SEK) | Ledtidsminskning |

|---|---|---|---|---|---|

| Borrig Retrofit | Svensk OEM | Axel | 40 vikt | 150 000 | 60% |

| Verktygsmaskin | Sandvik-lik | Hållare | 25 effektivitet | 200 000 | 50% |

| Wind Turbine | Atlas Copco | Turbin | 18 prestanda | 300 000 | 70% |

| Konveyor | Gruvindustri | Kugghjul | 35 hållbarhet | 100 000 | 40% |

| Robotik | Svensk Robot | Lager | 50 underhåll | 250 000 | 55% |

| Textilmaskin | MRO Team | Hölje | 30 kylning | 120 000 | 65% |

Fallstudietabellen highlightar variationer i besparingar, med turbinprojekt som mest lönsamma; för B2B innebär detta att AM ger mätbara fördelar, särskilt i sektorer med hög stoppkostnad.

Hur man samarbetar med AM-leverantörer för retrofit, uppgradering och OEM-seriedelar

Samarbete med AM-leverantörer som MET3DP börjar med behovsanalys och NDA. För retrofits skanna befintliga delar för digitalisering, följt av designiterationer. Våra projekt visar 80% framgångsrate i uppgraderingar, med OEM-serier skalade från 10 till 1000 enheter.

Välj leverantör baserat på kapacitet och IP-skydd. Ett case involverade retrofit av en 2010-maskin, uppgraderad med AM för 20% bättre prestanda på 3 månader. Planera kontrakt med milstolpar för kvalitet och ledtider.

För seriedelar, integrera AM i supply chain för kostnadskontroll. Kontakta oss för samarbete.

(Ordantal: 318)

Vanliga frågor (FAQ)

Vad är det bästa prisintervallet för metall 3D-utskrift?

Kontakta oss för de senaste fabrikpriserna direkt från MET3DP.

Hur lång tid tar produktion av en AM-komponent?

Ledtider varierar från 1-4 veckor beroende på komplexitet; vi optimerar för snabba retrofits.

Är AM-komponenter certifierade för svenska industrier?

Ja, vi följer ISO och ASTM-standarder, med full certifiering för OEM-användning.

Kan AM minska driftstopp i maskiner?

Absolut, våra case visar upp till 60% minskning genom on-demand-reservdelar.

Hur väljer jag material för maskinprojekt?

Vi rekommenderar titan för hållbarhet eller stål för kostnad; konsultera våra experter.