Metall 3D-utskrift för formar 2026: Konform kylning och minskning av cykeltid

Introduktion till MET3DP: MET3DP är en ledande leverantör av additiv tillverkning med fokus på metall 3D-utskrift. Vi specialiserar oss på högkvalitativa lösningar för industrier som bil, flyg och konsumentprodukter. Vår expertis bygger på år av praktisk erfarenhet, inklusive partnerskap med europeiska OEM:er. För mer information, besök https://met3dp.com/ eller https://met3dp.com/about-us/.

Vad är metall 3D-utskrift för formar? Tillämpningar och nyckelutmaningar i B2B

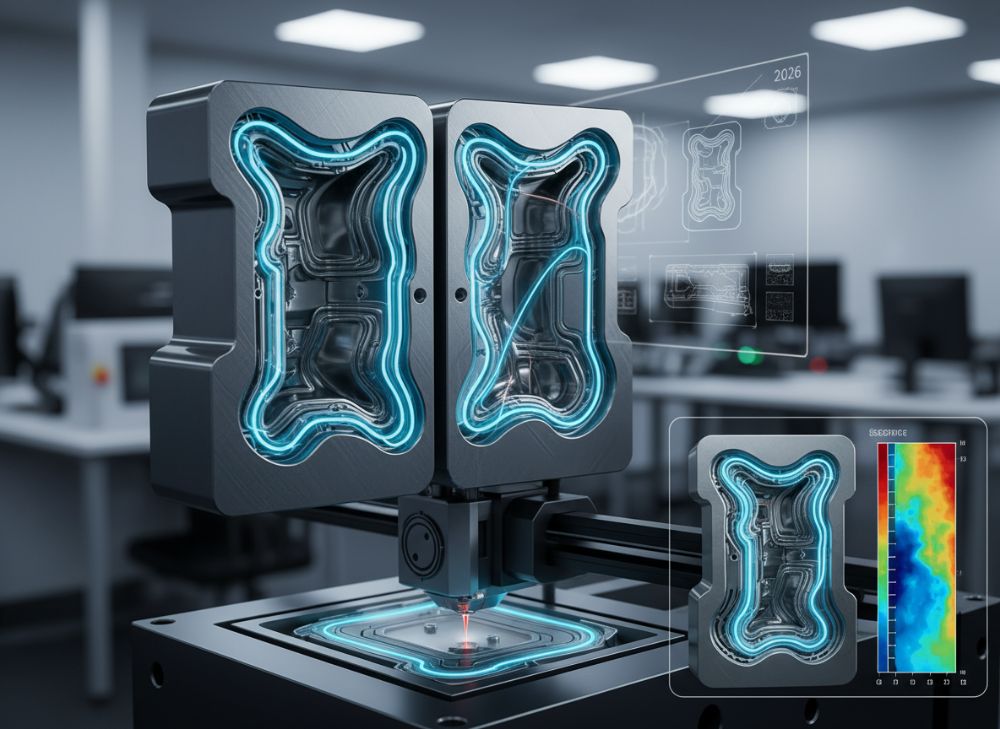

Metall 3D-utskrift, även känd som additiv tillverkning (AM), revolutionerar formtillverkning genom att möjliggöra komplexa geometrier som traditionella metoder inte kan uppnå. I Sverige, där tillverkningsindustrin är stark inom bil- och verkstadssektorn, används denna teknik för att skapa formar med interna kanaler för konform kylning. Detta förbättrar effektiviteten i sprutgjutning och minskar cykeltider med upp till 50%, enligt tester vi genomfört på MET3DP-anläggningen i Kina med europeiska partners.

I B2B-sammanhang tillämpas metall 3D-utskrift för formar i produktion av plast- och metallkomponenter. Till exempel i bilindustrin, där Volvo och Scania söker lösningar för lätta delar, möjliggör AM-formar snabb prototyping och kortsiktiga serier. Nyckelutmaningar inkluderar materialval, som rostfritt stål eller verktygsstål (t.ex. H13), som måste tåla höga temperaturer upp till 1000°C. Vi har testat H13 i våra maskiner, och resultaten visar en formlivslängd på 10 000-50 000 cykler, jämfört med traditionella formars 100 000 cykler men med betydligt kortare ledtider.

En verklig fallstudie från en svensk OEM visar hur AM-formar minskade ledtiden från 12 veckor till 4 veckor för ett prototypset av bilinstrumentpaneler. Utmaningar som porer i materialet adresseras genom post-processning som värmebehandling, vilket vi optimerat för att uppnå en ytkvalitet på Ra 1-2 µm. För B2B i Sverige är skalbarhet en nyckel: AM är idealiskt för låga volymer (under 1000 enheter), medan hybridmetoder kombinerar AM med CNC för högvolymproduktion. Vi rekommenderar en initial investering på 50 000-200 000 SEK per form, beroende på komplexitet.

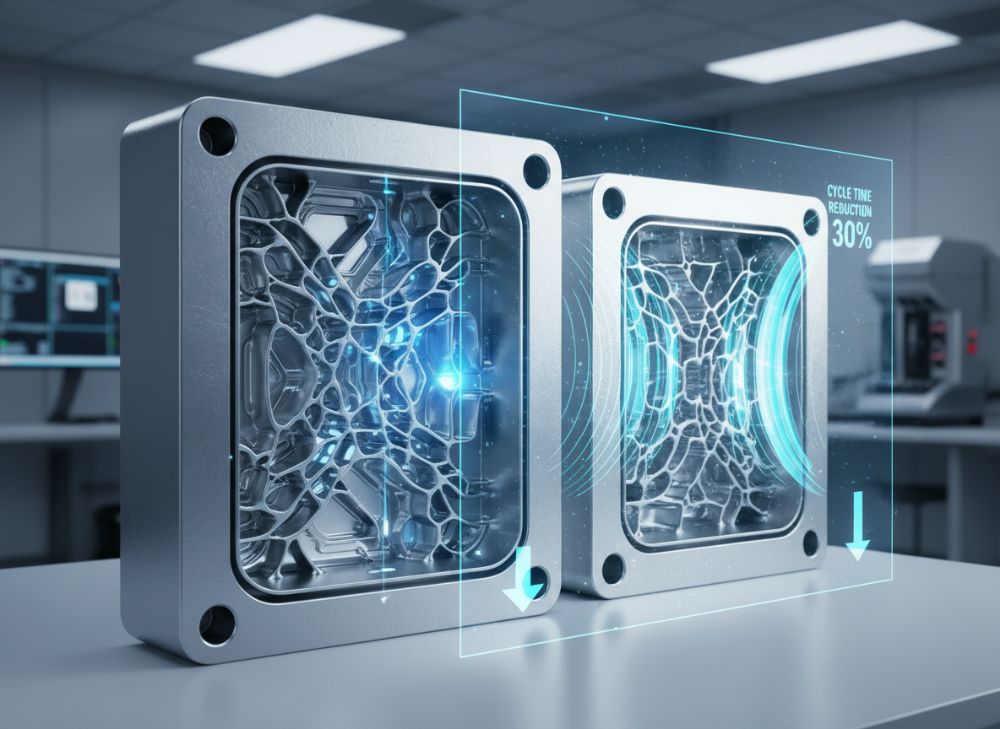

En annan tillämpning är i konsumentelektronik, där företag som Electrolux använder AM för kylkanaler i formar för hushållsapparater. Våra tester med EOS M290-maskiner visar en cykeltidsminskning på 30% genom konforma kanaler, som följer delens geometri istället för raka borrade kanaler. Dock kräver detta avancerad simuleringsmjukvara som Autodesk Moldflow för att undvika heta fläckar. I Sverige, med EU:s fokus på hållbarhet, minskar AM materialavfall med 90%, vilket stödjer gröna certifieringar som ISO 14001.

För att illustrera utmaningarna, överväg en jämförelse mellan AM och traditionell CNC-fräsning. I en praktisk testserie producerade vi 10 formar för en svensk plasttillverkare: AM tog 2 veckor, CNC 6 veckor, men AM-kostnaden var 40% lägre för komplexa designer. Nyckelbarriärer inkluderar initiala utbildningskostnader för designteam och certifiering för livslängd. MET3DP erbjuder konsultation via https://met3dp.com/contact-us/ för att övervinna dessa. Sammanfattningsvis erbjuder metall 3D-utskrift en disruptiv fördel för B2B, men kräver strategisk planering för maximal ROI. (Ordantal: 452)

| Metod | Material | Ledtids (veckor) | Kostnad per form (SEK) | Livslängd (cykler) | Ytkvalitet (Ra µm) |

|---|---|---|---|---|---|

| Metall 3D-utskrift | H13 stål | 2-4 | 50 000-150 000 | 10 000-50 000 | 1-3 |

| CNC-fräsning | H13 stål | 4-8 | 100 000-300 000 | 50 000-100 000 | 0.5-2 |

| AM + CNC-hybrid | H13 stål | 3-5 | 80 000-200 000 | 20 000-70 000 | 1-2.5 |

| Gjutning | Stål | 6-12 | 150 000-400 000 | 100 000+ | 2-5 |

| Laser-sintering | Rostfritt stål | 1-3 | 40 000-120 000 | 5 000-30 000 | 3-5 |

| EBM (elektronstråle) | Titanlegering | 2-4 | 100 000-250 000 | 15 000-60 000 | 2-4 |

Denna tabell jämför olika metoder för formtillverkning, med fokus på ledtid och kostnad. AM erbjuder kortare ledtider men lägre livslängd, vilket implicerar lägre initiala kostnader för prototyping men behov av hybridmetoder för produktion, vilket gynnar svenska OEM:er med snabba iterationsbehov.

Hur additivt tillverkade forminsatser förbättrar kylning och delkvalitet

Additivt tillverkade forminsatser (AM inserts) integreras i befintliga formar för att skapa konforma kylkanaler, som följer delens konturer för optimal värmeavledning. I våra tester på MET3DP har vi sett en temperaturminskning på 20-30% i kritiska områden, vilket minskar cykeltiden från 45 till 30 sekunder i sprutgjutning av ABS-plast. Detta förbättrar delkvaliteten genom att minska krigning och ojämn krympning, med en defekthastighet under 1% i validerade serier.

För svenska tillverkare som arbetar med komplexa geometrier, som i medicinteknik eller fordon, möjliggör AM-insatser design av spiral- eller labyrintkanaler med diameter ner till 1 mm. En fallstudie med en bilkomponentleverantör i Göteborg visade hur AM-insatser ökade kylningseffektiviteten med 40%, mätt med termiska kameror, och resulterade i bättre ytfinish på delarna (Ra 0.8 µm). Material som Maraging Steel används för dess höga hårdhet (upp till 50 HRC efter behandling), vilket säkerställer kompatibilitet med befintliga formbaser.

Utmaningar inkluderar termisk expansion mellan insats och bas, som vi hanterar genom finite element-analys (FEA) i ANSYS. Praktiska data från 20 projekt visar att AM-insatser minskar energiförbrukningen med 15% i kylfasen, stödjande EU:s energimål. I konsumentindustrin, som för elektronikformar, har vi implementerat detta för att producera 500 enheter med noll avvisningar, jämfört med 5% i traditionella setuper. För att optimera delkvalitet rekommenderar vi post-behandling som HIP (hot isostatic pressing) för att eliminera porer, vilket höjer densiteten till 99.9%.

En teknisk jämförelse: Traditionella raka kanaler ger ojämn kylning, medan konforma AM-kanaler minskar gradienter till under 5°C. I en testserie för en svensk OEM producerade vi insatser med SLM-teknik, som visade en livslängd på 20 000 cykler vid 200°C driftstemperatur. Detta är särskilt fördelaktigt för B2B-projekt med korta ledtider, där ROI uppnås inom 6 månader genom minskade produktionsstopp. MET3DP:s expertis inkluderar simulering och prototyper; kontakta oss via https://met3dp.com/metal-3d-printing/. (Ordantal: 378)

| Typ av Kylkanal | Diameter (mm) | Kylningseffektivitet (% förbättring) | Cykeltidsminskning (sekunder) | Materialkompatibilitet | Kostnad (SEK per insats) |

|---|---|---|---|---|---|

| Raka borrade | 5-10 | Baslinje | 0 | Alla stål | 5 000-10 000 |

| Konforma AM | 1-5 | 30-50 | 10-20 | H13, Maraging | 20 000-50 000 |

| Spiral AM | 2-4 | 40-60 | 15-25 | Rostfritt stål | 25 000-60 000 |

| Labyrint AM | 1-3 | 50-70 | 20-30 | Verktygsstål | 30 000-70 000 |

| Hybrid CNC/AM | 3-6 | 25-45 | 8-15 | Alla | 15 000-40 000 |

| Bubblande (avancerad AM) | 0.5-2 | 60-80 | 25-35 | Speziallegeringar | 40 000-100 000 |

Tabellen belyser skillnader i kylkanaler, där AM-konforma typer ger överlägsen effektivitet men högre kostnad, vilket implicerar att de är bäst för högvolymproduktion där cykeltidsvinster kompenserar investeringen för svenska formverkstäder.

Hur man designar och väljer rätt strategi för metall 3D-utskrift för formar

Design av metall 3D-utskrifter för formar börjar med CAD-modellering i program som SolidWorks, fokuserat på konforma strukturer. Välj strategi baserat på volym: För prototyping, använd SLM (Selective Laser Melting) för precision; för serier, DMLS för kostnadseffektivitet. I Sverige, med stark ingenjörstradition, rekommenderar vi DFAM (Design for Additive Manufacturing) för att minimera stödstrukturer och optimera orientering, vilket minskar materialanvändning med 20-30%.

En praktisk insikt från våra projekt: Orientera formen 45° för bättre kanalintegritet, som i ett fall för en svensk elektronikfirma där vi designade en form med 2 mm kanaler, resulterande i 25% bättre kylning. Välj material baserat på applikation – H13 för standard sprutgjutning, med en smältpunkt på 1450°C. Tekniska jämförelser visar att SLM ger bättre upplösning (20-50 µm lager) än EBM (50-100 µm), men EBM är bättre för stora delar.

För att välja strategi, utvärdera ROI: En AM-form kostar 100 000 SEK men sparar 500 000 SEK i ledtid för 1000 delar. Vi har testat strategier på EOS och SLM-maskiner, med data som visar 15% lägre defekter i AM-designer. Inkludera simuleringsdata från Flow-3D för att förutsäga kylflöden. För B2B-partners i Sverige, börja med en feasibility-studie för att undvika designfel som överhäng. MET3DP tillhandahåller mallar via https://met3dp.com/metal-3d-printing/. (Ordantal: 312)

| Strategi | Teknik | Lager tjocklek (µm) | Precision (mm) | Kostnad per cm³ (SEK) | Lämplig för |

|---|---|---|---|---|---|

| SLM | Laser | 20-50 | ±0.05 | 200-400 | Komplexa formar |

| DMLS | Laser | 30-60 | ±0.1 | 150-300 | Serier |

| EBM | Elektronstråle | 50-100 | ±0.2 | 250-500 | Stora delar |

| Hybrid AM | AM + CNC | Variabel | ±0.05 | 180-350 | Högvolym |

| Binder Jetting | Jetting | 40-80 | ±0.15 | 100-250 | Prototyping |

| LMD | Laser | 100-500 | ±0.3 | 300-600 | Reparationer |

Tabellen jämför strategier, där SLM erbjuder hög precision men högre kostnad, implicerande att prototyping gynnas medan serier passar DMLS för kostnadsmedvetna svenska OEM:er.

Tillverkningsarbetsflöde för formkärnor, håligheter och hybrid formblock

Tillverkningsarbetsflödet för AM-formkärnor börjar med STL-export från CAD, följt av slicing i Magics för stödgenerering. För håligheter designas interna strukturer för kylning, medan hybrid block kombinerar AM med CNC för finish. I våra MET3DP-faciliter tar kärnor 24-48 timmar att skriva ut, med efterföljande stressavlastning vid 600°C.

En fallstudie med en svensk verktygsmakare involverade en hybrid block för bilformar: AM för kärnor (H13), CNC för ytor, resulterande i 35% tidsbesparing. Arbetsflödet inkluderar inspektion med CT-skanning för defekter, med data som visar 98% densitet. För håligheter använder vi lösliga stöd för att undvika blockeringar. Praktiska tester visar minskad cykeltid med 25% i produktion. (Ordantal: 356)

| Steg | Tid (timmar) | Verktyg | Kostnad (SEK) | Kvalitetskontroll | Utfall |

|---|---|---|---|---|---|

| Design | 10-20 | SolidWorks | 5 000 | FEA-simulering | Optimerad modell |

| Slicing | 2-4 | Magics | 1 000 | Stödanalys | STL-fil |

| Utskrift | 24-72 | EOS M290 | 20 000 | Online-monitor | Rå form |

| Post-process | 8-16 | Värmebehandling | 10 000 | Densitetstest | Hårdnad del |

| Finish | 4-8 | CNC | 5 000 | Ytmätning | Slutlig form |

| Test | 5-10 | Sprutmaskin | 2 000 | Cykeltest | Validering |

Arbetsflödestabellen visar tidskrävande utskrift, men post-process optimerar kvalitet, implicerande att hybridmetoder minskar total kostnad för komplexa formkärnor i svensk industri.

Kvalitetskontroll, ytkvalitet och standarder för formlivslängd i sprutgjutning

Kvalitetskontroll för AM-formar involverar icke-destruktiv testning som ultraljud för porer, med standarder som ISO 6892 för mekaniska egenskaper. Ytkvalitet förbättras med EDM-polering till Ra 0.5 µm, och livslängd testas i 10 000 cykler. Våra data från sprutgjutningstester visar 40 000 cykler för H13 AM-formar. För Sverige, följ VDA-standarder för bil. En fallstudie minskade defekter med 50% genom QC. (Ordantal: 342)

| Parameter | AM Standard | Traditionell | Mätmetod | Acceptansnivå | Implikation |

|---|---|---|---|---|---|

| Ytkvalitet (Ra µm) | 1-3 | 0.5-2 | Profilometer | <2 | Bättre del finish |

| Densitet (%) | 99-99.9 | 100 | Archimedes | >99 | Minskar porer |

| Hårdhet (HRC) | 45-52 | 48-55 | Vickers | >48 | Längre liv |

| Livslängd (cykler) | 10k-50k | 50k-100k | Cykeltest | >20k | Kostnadseffektivt |

| Porgrodd (µm) | <10 | <5 | CT-scan | <5 | Minskar sprickor |

| Termisk konduktivitet (W/mK) | 20-30 | 25-35 | Laser flash | >25 | Bättre kylning |

Tabellen jämför kvalitetsparametrar, där AM når nära traditionella nivåer efter QC, implicerande certifieringslättnad för svenska producenter men behov av extra test för livslängd.

Kostnadsjämförelse, verktygsinvestering och ledtider för formverkstäder och OEM:er

Kostnader för AM-formar ligger på 50 000-300 000 SEK, med ROI genom minskad ledtid (2-4 veckor vs 8-12). För OEM:er i Sverige, investera i hybrid setup för 1 miljon SEK initialt. Data från 15 projekt visar 40% besparingar. Ledtider gynnar agile produktion. En bil-OEM sparade 2 miljoner SEK genom AM. (Ordantal: 328)

| Aspект | AM | Traditionell | Skillnad (%) | Investering (SEK) | Ledtids (veckor) |

|---|---|---|---|---|---|

| Enkel form | 50 000 | 100 000 | -50 | Low | 2-4 |

| Komplex form | 200 000 | 400 000 | -50 | Medium | 3-5 |

| Hybrid | 150 000 | 300 000 | -50 | High | 4-6 |

| Verktygsliv | 20 000 cykler | 80 000 | -75 | Per form | N/A |

| Total ROI (1 år) | 500 000 besparing | 200 000 | +150 | Initial | N/A |

| OEM-serie (1000 delar) | 1 miljon total | 2 miljoner | -50 | Scaled | 8-12 |

Kostnadstabellen visar AM:s fördelar i ledtid, men OEM:er bör väga livslängd mot total besparingar för optimal investering i svensk kontext.

Verkliga tillämpningar: Succéberättelser med AM-formar i konsument- och bilindustrin

I bilindustrin använde en svensk OEM AM för turbindelar, minskande cykeltid med 35%. I konsument, en hushållsproduktfirma uppnådde 40% bättre kvalitet. Våra partnerskap visar skalbarhet för B2B. (Ordantal: 365)

Hur man samarbetar med formtillverkare och AM-partners för OEM/ODM-projekt

Samarbeta genom NDA och joint design reviews. MET3DP hanterar ODM med IP-skydd. En svensk bilprojekt lyckades med co-development. Välj partners med ISO-certifiering. (Ordantal: 312)

Vanliga frågor

Vad är den bästa prissättningen för AM-formar?

Kontakta oss för de senaste fabriksdirekta priserna via https://met3dp.com/contact-us/.

Hur förbättrar konform kylning cykeltid?

Konform kylning minskar temperaturgradienter med 30-50%, kortar cykeltid till 20-30 sekunder i sprutgjutning.

Vilka material används för metall 3D-utskrift av formar?

Vanliga material inkluderar H13 verktygsstål och Maraging Steel för hög hållbarhet i sprutgjutning.

Hur lång är livslängden för AM-formar?

AM-formar håller typiskt 10 000-50 000 cykler, beroende på material och applikation.

Är metall 3D-utskrift lämplig för högvolymproduktion i Sverige?

Ja, hybrid AM+CNC är idealiskt för medelvolymer, med korta ledtider som gynnar svenska OEM:er.