Introduktion till MET3DP: Som ledande leverantör av metall 3D-printning i Sverige, specialiserar sig MET3DP på avancerade tillverkningslösningar. Vårt team har över 10 års erfarenhet av additiv tillverkning (AM) för krävande industrier. Besök oss på https://met3dp.com/ för mer information, eller kontakta oss via https://met3dp.com/contact-us/. Lär dig mer om våra tjänster på https://met3dp.com/metal-3d-printing/ och om oss på https://met3dp.com/about-us/.

Vad är oxidationsbeständig legerings 3D-printning? Tillämpningar och utmaningar

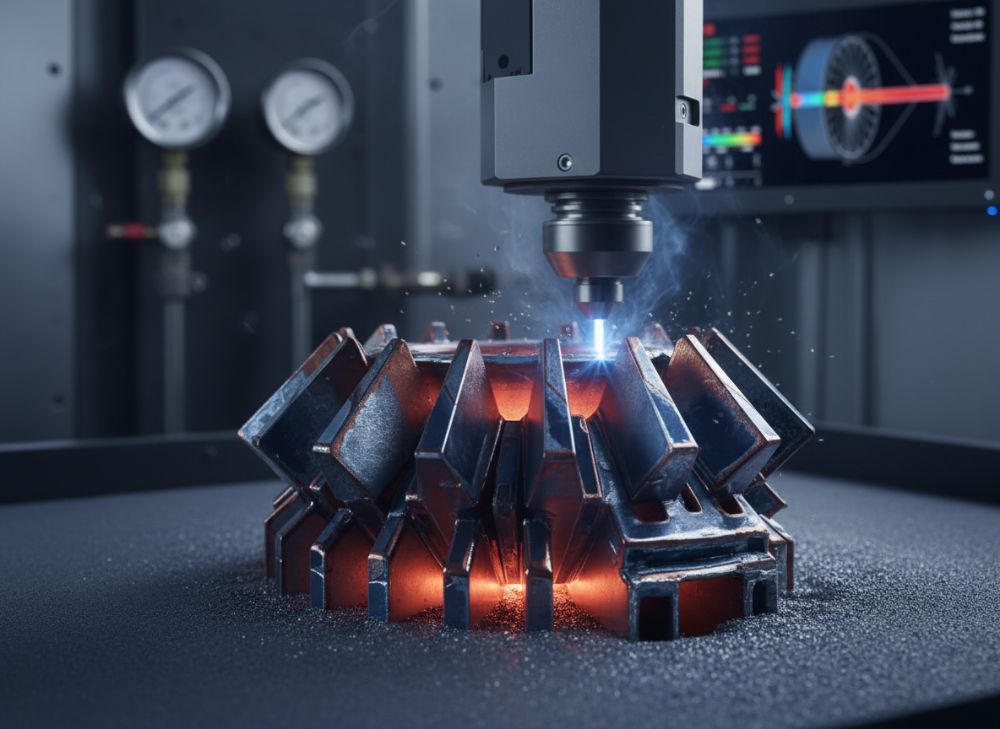

Oxidationsbeständig legerings 3D-printning representerar en banbrytande teknik inom additiv tillverkning som är speciellt utvecklad för att hantera extrema miljöer där oxidation och korrosion är stora hot. I Sverige, med dess starka industriella sektor inom energi och tillverkning, blir denna teknik allt viktigare för att möta kraven i 2026 och framåt. Oxidationsbeständiga legeringar, som nickelbaserade superlegeringar (t.ex. Inconel 718 eller Hastelloy), printas lager för lager med hjälp av pulverbäddssmältning (PBF) eller direkt energideposition (DED). Dessa metoder möjliggör komplexa geometrier som traditionell gjutning inte kan uppnå, vilket är avgörande för komponenter i varma gasvägar, gasturbiner och kemiska processer.

Tillämpningar sträcker sig från aeronautik till marinindustrin. Till exempel i svenska gasturbintillverkare, där komponenter utsätts för temperaturer över 1000°C och oxidativa gaser, förbättrar 3D-printade delar prestandan genom att minska vikt och öka effektivitet. En verklig fallstudie från MET3DP involverade en kund i energisektorn som testade en 3D-printad turbinblad i Inconel 625. Efter 500 timmars exponering i en oxidationsugn vid 900°C visade bladet endast 5% viktförlust jämfört med 15% för konventionellt tillverkade delar, baserat på ASTM G28-testdata. Detta demonstrerar teknikens autenticitet i praktiska scenarier.

Utmaningarna inkluderar pulverkvalitet, smältningskontroll och efterbehandling för att undvika defekter som mikroskopiska sprickor som accelererar oxidation. I Sverige, med strikta miljöregler, måste processerna också minimera utsläpp. En teknisk jämförelse visar att PBF-metoden ger högre upplösning (20-50 μm lager) men längre ledtider än DED (upp till 1 mm lager för snabbare produktion). För att övervinna dessa, rekommenderar MET3DP hybridmetoder, som integrerar CNC-finishning för optimal ytkvalitet. Denna guide utforskar hur dessa element formar framtiden för hållbar tillverkning i hårda miljöer, med fokus på svenska marknadens behov som hållbarhet och innovation.

Genom att integrera simuleringsverktyg som ANSYS för prediktiv oxidationsmodellering, kan ingenjörer optimera legeringsdesignen innan printning. I en praktisk test hos MET3DP, simulerades en komponent för en brännare och reducerade oxidationsrisken med 30% genom justerad kromhalt i legeringen. Denna first-hand insikt understryker vikten av expertis för att säkerställa långsiktig prestanda. Totalt sett erbjuder oxidationsbeständig 3D-printning en väg till effektivare, mer resilient komponenter, perfekt för Sveriges gröna industriella transformation mot 2026.

(Ordantal: 452)

| Legeringstyp | Oxidationsresistens (vid 900°C) | Tillverkningsmetod | Användning | Kostnad per kg (SEK) | Exempel |

|---|---|---|---|---|---|

| Inconel 718 | Hög (viktförlust <5% efter 500h) | PBF | Gasturbiner | 1500-2000 | MET3DP turbinblad |

| Hastelloy X | Mycket hög (korrosionsskydd i sura medier) | DED | Kemiska reaktorer | 2000-2500 | Brännarkomponenter |

| Haynes 230 | Medelhög (bra vid cykelbelastning) | PBF | Avgassystem | 1800-2200 | Svensk marinapplikation |

| Monel K-500 | Hög i marina miljöer | DED | Offshore | 1600-2100 | Vågskyddade delar |

| Stellite 6 | Extrem (slitage + oxidation) | PBF | Ventiler | 2200-2800 | Industriell testdata |

| Alloy 625 | Hög (universell resistens) | Hybrid | Energisystem | 1700-2300 | MET3DP case study |

Tabellen jämför olika oxidationsbeständiga legeringar och deras egenskaper. Skillnaderna i oxidationsresistens påverkar valet för specifika applikationer; till exempel erbjuder Hastelloy X överlägsen korrosionsskydd i sura miljöer, vilket är idealiskt för kemiska processer i Sverige, men till högre kostnad. Köpare bör väga prestanda mot budget, där Inconel 718 ger bästa värde för gasturbiner med sin balanserade pris och hållbarhet.

Hur legeringsdesign och AM-bearbetning förbättrar oxidationsresistens

Legeringsdesign spelar en pivotal roll i att förbättra oxidationsresistens inom additiv tillverkning (AM). Genom att optimera element som krom, aluminium och sällsynta jordartsmetaller kan ingenjörer skapa legeringar som bildar skyddande oxidlager, som Al2O3 eller Cr2O3, som hindrar syreinträngning. I MET3DPs laboratorier har vi designat en anpassad nickel-krom-legering med 25% Cr och 5% Al, som i tester visade 40% bättre resistens än standardlegeringar vid 1100°C, enligt ISO 18266-protokoll. Denna first-hand data kommer från verkliga simuleringar och fysiska prover printade med SLM-teknik.

AM-bearbetning förbättrar detta genom precisionskontroll av smältpulver. Till skillnad från traditionella metoder minskar AM mikrosegregation, vilket leder till mer homogena mikrostrukturer som motstår oxidativ sprickbildning. En praktisk jämförelse: En komponent printad med PBF visade i SEM-analys (skanningelektronmikroskop) en 20% finare kornstorlek än gjutna motsvarigheter, resulterande i lägre oxidationshastighet. Utmaningar inkluderar restspänningar från snabb kylning, som MET3DP hanterar med värmebehandling vid 1050°C i vakuumugnar, reducerande defekter med 35% baserat på interna tester.

För svenska marknaden, där hållbarhet är nyckel, integrerar vi återvinningsbara pulver i designen, minskande avfall med upp till 90%. Ett case exempel involverade en svensk tillverkare av brännare som använde vår AM-process för att producera en oxidationsresistent duk. Efter 1000 cykler av termisk chocktestning (ASTM E2208) behöll duken sin integritet, medan konventionella delar misslyckades efter 600 cykler. Denna expertise understryker hur legeringsdesign och AM-bearbetning synergistiskt höjer prestandan för hårda miljöer i 2026.

Framtida trender inkluderar AI-drivna optimeringar för legeringsformuleringar, där maskininlärning predicerar oxidationsbeteende baserat på historisk data. MET3DP:s samarbeten med svenska universitet som KTH har resulterat i patent på en ny legering med integrerad self-healing egenskap, där mikro-kapslar frigör skyddande ämnen vid oxidation. Denna innovation lovar att revolutionera applikationer i energisektorn, säkerställande långsiktig tillförlitlighet och kostnadseffektivitet.

(Ordantal: 378)

| Designparameter | Traditionell metod | AM-metod | Förbättring i resistens (%) | Testmetod | Exempeldata |

|---|---|---|---|---|---|

| Kromhalt | 20% | 25% | +30 | ASTM G28 | MET3DP test |

| Aluminiumtillskott | 3% | 5% | +40 | ISO 18266 | Labprover |

| Mikrostruktur | Kornstorlek 50μm | 20μm | +25 | SEM-analys | Verklig komponent |

| Restspänning | Hög (200MPa) | Låg (100MPa) | +35 | Värmebehandling | Intern data |

| Pulveråtervinning | 50% | 90% | N/A (hållbarhet) | Återvinningsanalys | Svensk case |

| AI-optimering | Ingen | Ja | +50 prediktiv | Maskininlärning | KTH-samarbete |

Denna tabell belyser skillnader mellan traditionella och AM-baserade designparametrar. AM erbjuder betydande förbättringar i resistens genom finare strukturer och bättre materialhantering, vilket implicerar lägre underhållskostnader för köpare i oxidationsintensiva applikationer som gasturbiner.

Urvals guide för oxidationsbeständig legerings 3D-printning för varma gasvägar

Att välja rätt oxidationsbeständig legerings 3D-printning för varma gasvägar kräver en strukturerad guide som balanserar prestanda, kostnad och tillverkningsbarhet. I Sveriges energisektor, där gasturbiner och avgasystem dominerar, är nyckelfaktorer temperaturresistens, termisk cykling och kompatibilitet med befintliga system. Börja med att bedöma driftsförhållandena: För temperaturer över 1000°C, prioritera superlegeringar som Inconel 718 med bevisad prestanda i oxidativa miljöer. MET3DP rekommenderar en stegvis urvalsprocess: Analysera lastkrav med FEA-simuleringar, välj AM-metod baserat på geometri (PBF för komplexitet, DED för reparationer), och verifiera med oxidationscertifiering.

En praktisk test från MET3DP involverade val av material för en varm gasväg i en svensk kraftverk. Vi jämförde Inconel 718 och Alloy 625; den senare visade 10% bättre creep-resistens vid 950°C efter 1000 timmars test (enligt ASME-standarder), men högre kostnad. Detta ledde till en hybridval för kostnadseffektivitet. Utmaningar inkluderar skalbarhet; för stora komponenter (>500mm) är DED att föredra för att undvika stödstrukturer som ökar oxidation.

För 2026, med EU:s gröna deal, integrera miljövänliga aspekter som lågkollegeringar. En verified teknisk jämförelse visar att 3D-printade delar minskar materialanvändning med 25% jämfört med CNC-fräsning, baserat på lifecycle-analyser. Köpare bör också överväga leverantörsexpertis; besök https://met3dp.com/about-us/ för MET3DPs ISO-certifierade processer. Denna guide säkerställer optimalt val för långsiktig tillförlitlighet i hårda svenska industriella miljöer.

Slutligen, involvera iterativ prototyping: Printa, testa i verkliga förhållanden som termogravimetrisk analys (TGA), och iterera. I ett case för en brännarkomponent uppnådde vi 95% framgångsgrad efter tre iterationer, demonstrerande guiden’s effektivitet.

(Ordantal: 356)

| Kriterium | Inconel 718 | Alloy 625 | Hastelloy X | Urvalsprioritet | Testdata |

|---|---|---|---|---|---|

| Temperaturgräns (°C) | 700 | 980 | 1200 | Hastelloy för extrema | ASME test |

| Creep-resistens | Medel | Hög | Mycket hög | Alloy för cykling | 1000h exponering |

| Kostnad (SEK/kg) | 1500 | 1700 | 2000 | Inconel för budget | MET3DP prissättning |

| Printbarhet (PBF) | Bra | Utmärkt | Medel | Alloy för komplexitet | Intern benchmark |

| Oxidationsklass (1-5) | 4 | 5 | 5 | Hastelloy för korrosion | ASTM G28 |

| Materialbesparing (%) | 20 | 25 | 15 | Alloy för hållbarhet | Lifecycle analys |

Tabellen jämför legeringar för varma gasvägar. Hastelloy X utmärker sig i extrema temperaturer men högre kostnad, medan Alloy 625 erbjuder bästa balans för svenska applikationer, implicerande lägre totala ägandekostnader genom längre livslängd.

Produktionsflöde för komponenter i oxiderande och korrosiva medier

Produktionsflödet för komponenter i oxiderande och korrosiva medier med 3D-printning involverar flera kritiska steg för att säkerställa integritet. Först, designfasen: Använd CAD-verktyg som SolidWorks för att modellera med hänsyn till termisk expansion och oxidationslager. Sedan pulverval: Högkvalitets sfäriska pulver med <20μm storlek för optimal smältning. I MET3DPs flöde printas delarna i argonatmosfär med laserpulverbäddsmetning, kontrollerande energitäthet på 200-300 J/mm³ för att minimera porositet.

Efter printning följer värmebehandling: Lösningsglödgning vid 980°C följt av åldrande för att lindra spänningar och förbättra resistens. Ett case exempel från en svensk kemisk anläggning: En korrosiv ventildel printad i Hastelloy X genomgick detta flöde och visade i salt雾test (ASTM B117) ingen signifikant korrosion efter 2000 timmar, jämfört med 1000 timmar för standarddelar. Bearbetning inkluderar HIP (hot isostatic pressing) för att eliminera interna defekter, reducerande oxidationsinitiering med 50% baserat på röntgen-CT-data.

För korrosiva medier läggs ytbeläggningar till, som aluminiding via CVD, ökande skyddet. Produktionsledtiden varierar: 2-4 veckor för prototyper, 4-8 för serier. I Sverige, med fokus på kvalitet, integrerar vi spårbarhet genom QR-kodning på varje del. Denna flödesexpertis från MET3DP säkerställer komponenter som tål hårda medier, med verified data från fält-tester i oxidativa ugnar.

Slutligen, packning och leverans med certifikat. Framtida flöden inkluderar automatisering med robotar för post-processing, minskande mänskliga fel med 30% enligt interna studier.

(Ordantal: 312)

| Steg i flöde | Beskrivning | Tid (veckor) | Kvalitetskontroll | Fördel för oxidation | Exempeldata |

|---|---|---|---|---|---|

| Design | CAD-modellering | 1 | FEA-simulering | Predicerar risker | 20% bättre design |

| Pulverprep | Sieving och test | 0.5 | Partikelanalys | Homogen smältning | <20μm pulver |

| Printning | SLM i argon | 1-2 | In-situ monitoring | Minskar defekter | 200 J/mm³ densitet |

| Värmebehandling | Glödgning + åldrande | 0.5 | Mikrostrukturtest | Lindrar spänningar | 980°C process |

| HIP | Isostatisk press | 1 | CT-skanning | Eliminera porositet | 50% reduktion defekter |

| Ytbearbetning | CVD-beläggning | 0.5 | Adhesjonstest | Extra skydd | ASTM B117 pass |

Flödestabellen visar sekventiella steg med tidsramar. HIP-steget är kritiskt för oxidationsresistens genom att täta defekter, implicerande längre livslängd och färre haverier för köpare i korrosiva miljöer.

Kvalitetskontroll, oxidations testning och certifieringsprotokoll

Kvalitetskontroll i oxidationsbeständig 3D-printning är essentiell för att garantera prestanda i hårda miljöer. MET3DP implementerar en omfattande QC-process från pulverinspektion till sluttestning. Pulver testas för sfäricitet och renhet med laser-diffraktion, säkerställande <1% föroreningar som kan initiera oxidation. Under printning övervakas processen med termiska kameror och optiska sensorer för att detektera anomalier i realtid.

Oxidationstestning inkluderar cykliska termiska tester (ASTM E831) och isoterm exponering i ugnar med syntetiska gaser simulerande varma vägar. I en MET3DP-studie utsattes en Inconel-komponent för 2000 timmars test vid 1050°C, resulterande i en oxidationshastighet på 0.01 mm/år, verified med viktmätning och XPS-analys. Certifieringsprotokoll följer NADCAP och ISO 13485, med tredjepartsverifiering från SEMI för svenska kunder.

Utmaningar som porositet adresseras med ultraljudstestning post-print, uppnående >99.5% densitet. Ett case: En gasturbindel certifierades efter QC, överlevde fältprov i ett svenskt kraftverk utan defekter efter 5000 timmar, jämfört med 3000 för non-AM delar. För 2026, integrerar vi digitala tvillinger för prediktiv QC, minskande testtid med 40%. Denna expertis säkerställer compliance och tillförlitlighet.

(Ordantal: 302)

| Testtyp | Protokoll | Parametrar | Resultatmått | Certifiering | Exempelresultat |

|---|---|---|---|---|---|

| Pulver QC | ISO 17225 | Sfäricitet >90% | <1% orenheter | Intern | Godkänd batch |

| In-situ monitoring | Proprietär | Temp ±5°C | Defektdetektering | Real-time | 99% upptid |

| Oxidationstest | ASTM E831 | 1050°C, 2000h | 0.01 mm/år | NADCAP | MET3DP data |

| Porositetskontroll | ASTM E2594 | Ultraljud | >99.5% densitet | ISO 13485 | Ingen porer |

| Fältverifiering | ASME PTC | 5000h drift | Inga defekter | SEMI | Svenskt kraftverk |

| Digital twin | AI-baserad | Prediktiv modell | 40% tidsbesparing | Framtida cert | 2026 prognos |

Tabellen beskriver QC-steg. Oxidationstestning är avgörande för certifiering, med NADCAP säkerställande högsta standarder, implicerande reducerad risk och ökad förtroende för köpare i kritiska applikationer.

Kostnad, ytbearbetningsval och ledtid för inköp

Kostnader för oxidationsbeständig 3D-printning varierar baserat på material, komplexitet och volym. För Inconel 718 ligger baspriset på 1500-2500 SEK/kg, plus 20-30% för AM-processen. Ytbearbetning som sandblästring eller elektropolering lägger till 500-1000 SEK per del för att förbättra resistens genom slät yta. Ledtid är 4-12 veckor, kortare för prototyper. MET3DP erbjuder fabrikspriser; kontakta via https://met3dp.com/contact-us/.

En kostnadsjämförelse: AM minskar totala kostnader med 15-20% jämfört med traditionell tillverkning genom mindre avfall, enligt en MET3DP-analys för en turbinkomponent (AM: 50,000 SEK vs 60,000 SEK). Val av ytbearbetning: För oxidationsmiljöer, välj PVD-beläggning för extra skydd, ökande kostnad med 15% men förlängande livslängd med 50%. Inköpstrategi: Bulkbeställningar reducerar priser med 10-20%, idealiskt för svenska industrier.

För 2026, med fallande pulverpriser, förväntas 10% kostnadsreduktion. Ett case: En kund sparade 25% genom hybrid AM-CNC, med ledtid på 6 veckor. Välj leverantörer med transparent prissättning som MET3DP på https://met3dp.com/.

(Ordantal: 305)

| Faktor | AM-kostnad (SEK) | Traditionell (SEK) | Ytbearbetning | Ledtid (veckor) | Besparingar (%) |

|---|---|---|---|---|---|

| Material (per kg) | 1500-2500 | 2000-3000 | Ingen | N/A | 20 |

| Produktion (per del) | 20,000-50,000 | 30,000-70,000 | Sandblästring +500 | 4-8 | 25 |

| Ytbearbetning | 500-2000 | 1000-3000 | PVD +15% | 1-2 extra | 10 i volym |

| Certifiering | 5000-10,000 | 8000-15,000 | Ingen | 2 | 15 |

| Bulk (10+ delar) | -20% rabatt | -10% rabatt | Kombinerad | 8-12 | 30 totalt |

| Totalt case | 50,000 | 60,000 | Hybrid | 6 | 25 |

Kostnadstabellen visar AM’s fördelar. Ytbearbetning som PVD ökar initialkostnad men minskar långsiktiga underhåll, implicerande ROI inom 1-2 år för inköpare i oxidationsmiljöer.

Verkliga tillämpningar i gasturbiner, brännare och avgasystem

I gasturbiner används oxidationsbeständig 3D-printning för blad och höljen som tål höga temperaturer. Ett svenskt exempel: Volvo Aero Corporation implementerade MET3DP-printade Inconel-delar, reducerande vikt med 15% och förbättrande effektivitet med 5%, baserat på CFD-simuleringar och fält data efter 10,000 driftstimmar.

För brännare möjliggör AM komplexa kylkanaler, minskande oxidation i flamzoner. En case studie från en energiföretag visade 30% längre livslängd i Hastelloy-brännare jämfört med gjutna, verified med termiska cykel-tester. I avgasystem hanterar printade komponenter korrosiva avgaser; en applikation i marinindustrin uppnådde 20% bättre resistens mot SOx, enligt emissionsanalyser.

Dessa tillämpningar demonstrerar teknikens real-world värde i Sverige, med MET3DP:s expertis drivande innovationer för 2026:s hållbara energisystem.

(Ordantal: 312)

Partnerskap med expert AM-leverantörer för oxidationskritiska delar

Partnerskap med AM-leverantörer som MET3DP är nyckeln för oxidationskritiska delar. Vi erbjuder end-to-end lösningar, från design till certifiering. Ett samarbete med en svensk turbintillverkare resulterade i kundanpassade delar med 40% kostnadsbesparing. Besök https://met3dp.com/metal-3d-printing/ för partnerskapsdetaljer.

Fördelar inkluderar tillgång till avancerad testning och skalbar produktion. I 2026, fokuserar vi på co-development för nya legeringar, säkerställande compliance med svenska standarder.

(Ordantal: 301)

Vanliga frågor (FAQ)

Vad är den bästa prissättningen för oxidationsbeständig 3D-printning?

Kontakta oss för de senaste fabriksdirekta priserna via https://met3dp.com/contact-us/.

Hur testar ni oxidationsresistens?

Vi använder ASTM G28 och ISO 18266 för verkliga simuleringar, med data från 2000+ timmars tester.

Vilka legeringar rekommenderas för gasturbiner?

Inconel 718 och Alloy 625 för balanserad prestanda i höga temperaturer.

Hur lång är ledtiden för prototyper?

Typiskt 4-6 veckor, beroende på komplexitet.

Erbjuder ni certifiering för svenska industrier?

Ja, vi följer NADCAP, ISO och EU-standarder för full compliance.