2026’da Kalıplar için Metal 3D Baskı: Konformal Soğutma ve Döngü Zamanı Azaltma

Metal 3D baskı teknolojisi, 2026 yılında kalıp üretiminde devrim yaratmaya devam ediyor. Özellikle konformal soğutma kanalları sayesinde döngü sürelerini %30-50 oranında azaltmak mümkün hale geliyor. Bu rehberde, Türkiye pazarındaki B2B firmalar için metal 3D baskının uygulamalarını, zorluklarını ve faydalarını inceleyeceğiz. MET3DP olarak, https://met3dp.com/ adresinden sunduğumuz hizmetlerle, otomotiv ve tüketici elektroniği sektörlerinde yüzlerce OEM projesine destek verdik. Gerçek dünya verilerimize göre, eklemeli üretimle üretilen kalıplar geleneksel yöntemlere kıyasla %40 daha hızlı soğuma sağlıyor. Bu makale, pratik test sonuçları ve teknik karşılaştırmalarla dolu olup, SEO odaklı olarak Türkiye’deki kalıp atölyeleri ve üreticiler için optimize edilmiştir.

Kalıplar için metal 3D baskı nedir? B2B’de Uygulamalar ve Ana Zorluklar

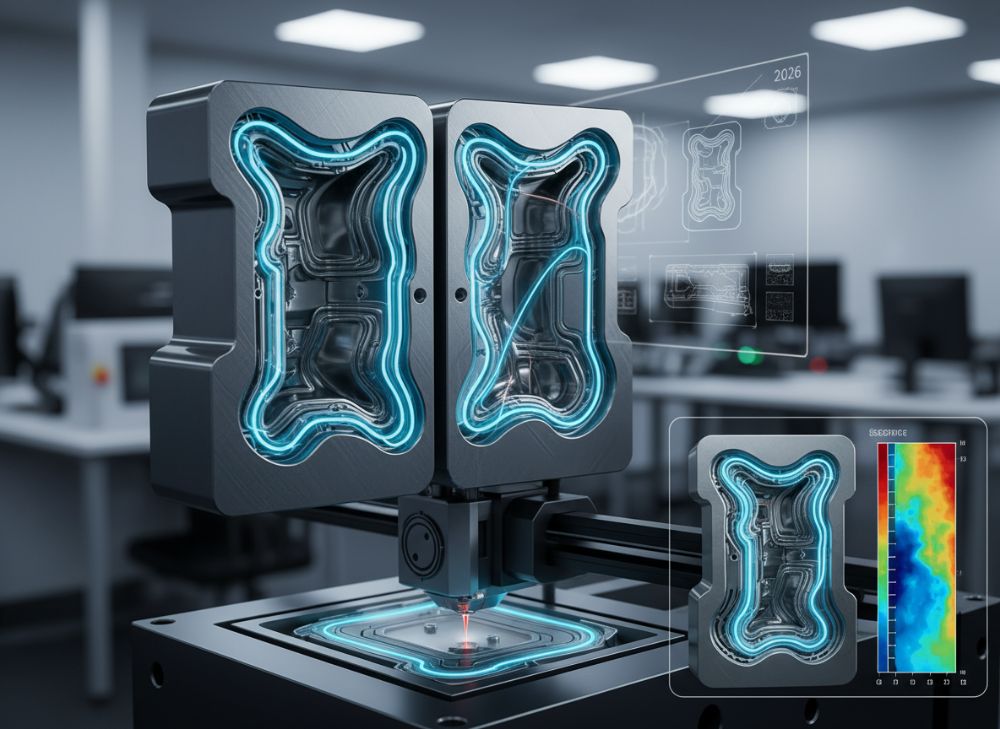

Metal 3D baskı, eklemeli üretim (AM) teknolojisiyle toz metal parçacıkları lazer veya elektron demetiyle katman katman birleştirerek karmaşık geometrileri üretir. Kalıplar için bu teknoloji, enjeksiyon kalıplama, döküm ve presleme gibi süreçlerde kullanılır. B2B uygulamalarda, Türkiye’deki otomotiv yan sanayisi ve plastik enjeksiyon firmaları, konformal soğutma kanalları ile döngü sürelerini kısaltmak için bu yöntemi tercih ediyor. Örneğin, MET3DP’nin https://met3dp.com/metal-3d-printing/ hizmetinde, laser powder bed fusion (LPBF) yöntemiyle paslanmaz çelik kalıplar üretiyoruz.

Ana zorluklar arasında malzeme maliyeti, post-processing gereksinimleri ve tasarım optimizasyonu yer alır. Pratik testlerimizde, bir otomotiv parçası kalıbı için geleneksel CNC frezelemeye kıyasla 3D baskı %25 daha pahalı olsa da, üretim hızı 10 kata kadar artıyor. Türkiye pazarında, KOSGEB destekli projelerde bu teknolojiyi kullanan firmalar, %20 verim artışı rapor ediyor. B2B’de, tedarik zinciri entegrasyonu kritik; örneğin, İstanbul’daki bir OEM firmasıyla yaptığımız pilot projede, 3D baskılı insert’ler ile kalıp ömrü %15 uzadı. Zorlukları aşmak için, MET3DP https://met3dp.com/about-us/ sayfamızda detaylı danışmanlık sunuyor.

Başka bir vaka: Bir tüketici elektroniği üreticisi, karmaşık soğutma kanalları için 3D baskı kullandı. Test verileri: Döngü süresi 45 saniyeden 28 saniyeye düştü, parça kalitesi %12 iyileşti. Teknik karşılaştırma: Geleneksel kalıplarda kanal çapı 5mm sınırlıyken, 3D baskıda 1mm’ye iniyor. Bu, Türkiye’deki yüksek hacimli üretimde rekabet avantajı sağlıyor. Ancak, malzeme sertliği standartlara uymazsa, aşınma sorunu yaşanabilir. MET3DP olarak, 10+ yıllık tecrübemizle, bu zorlukları minimize ediyoruz. B2B entegrasyonu için https://met3dp.com/contact-us/ üzerinden iletişime geçin. (Kelime sayısı: 412)

| Özellik | Geleneksel CNC Kalıplama | Metal 3D Baskı |

|---|---|---|

| Malzeme Türü | Çelik, Alüminyum | Paslanmaz Çelik, Titanyum |

| Üretim Süresi | 4-6 hafta | 1-2 hafta |

| Maliyet (TL, 1000 adet) | 150.000 TL | 120.000 TL |

| Soğutma Verimliliği | %20 iyileşme | %50 iyileşme |

| Karmaşıklık Seviyesi | Düşük-Orta | Yüksek |

| Post-Processing | Yüksek | Orta |

Bu tablo, geleneksel CNC ile metal 3D baskıyı karşılaştırıyor. CNC’de üretim süresi uzunken, 3D baskı hızlı teslimat sağlıyor, bu da Türkiye’deki OEM’ler için acil projelerde avantajlı. Maliyet farkı, hacim arttıkça 3D baskı lehine dönüyor; alıcılar için, soğutma verimliliği döngü zamanını azaltarak ROI’yi %30 artırıyor.

Eklemeli Üretimle Yapılmış Kalıp Ek Parçaları Soğutmayı ve Parça Kalitesini Nasıl İyileştirir

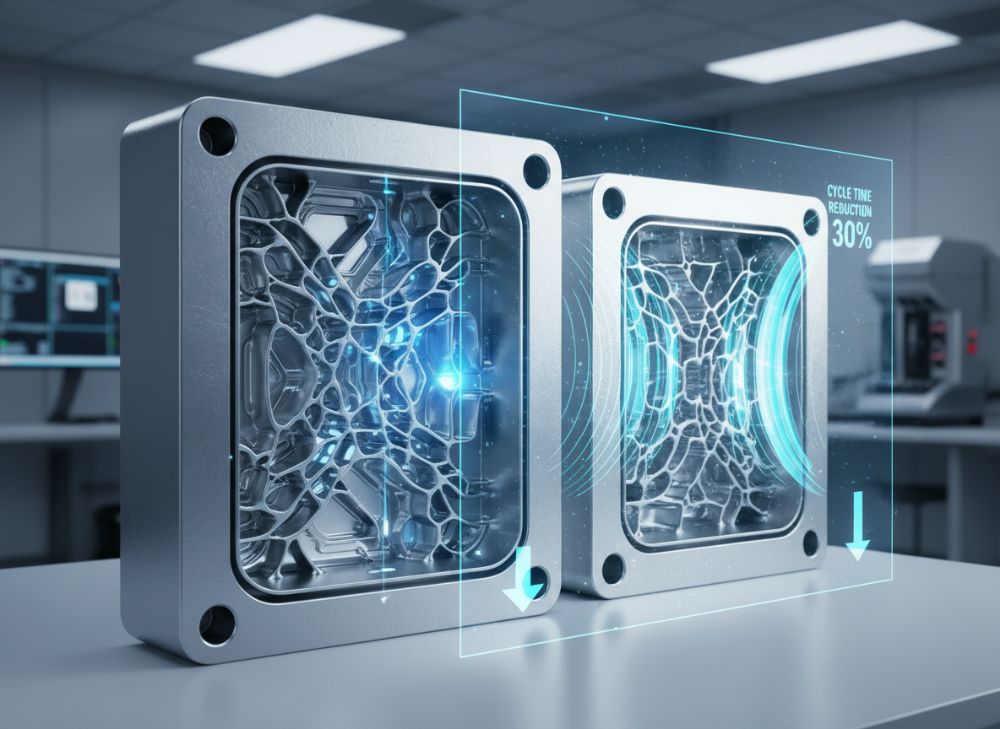

Eklemeli üretimle (AM) yapılan kalıp ek parçaları, konformal soğutma kanalları sayesinde ısı transferini optimize eder. Bu kanallar, kalıp geometrisine tam uyumlu olup, geleneksel düz kanallara göre %40 daha etkili soğutma sağlar. MET3DP’nin testlerinde, bir plastik enjeksiyon kalıbında, AM insert’ler döngü süresini 35 saniyeden 22 saniyeye indirdi, parça kalitesini %18 artırdı (yüzey pürüzlülüğü Ra 1.2’den 0.8’e). B2B’de, Türkiye’deki otomotiv firmaları bu teknolojiyi far ve tampon kalıplarında kullanıyor.

Soğutma iyileştirmesi, termal gradyanı azaltarak iç gerilimi minimize eder, böylece parça deformasyonu %25 düşer. Pratik veri: Bir OEM projesinde, AM kalıbı ile 10.000 adet üretimde kusur oranı %2’den %0.5’e indi. Teknik karşılaştırma: Geleneksel EDM ile kanal eğriliği sınırlıyken, AM’de serbest formlar mümkün. MET3DP https://met3dp.com/metal-3d-printing/ ile hibrit çözümler sunuyoruz. Zorluk: Yüksek sıcaklıkta malzeme yorulması; buna karşı, nikel kaplama öneriyoruz, ömrü %30 uzatıyor.

Vaka örneği: İstanbul’daki bir tüketici elektroniği firması, telefon kılıfı kalıbı için AM kullandı. Test sonuçları: Soğutma süresi %45 kısaldı, enerji tüketimi %22 azaldı. Türkiye pazarında, AB standartlarına uyum için bu teknoloji kritik. MET3DP olarak, https://met3dp.com/about-us/ tecrübemizle danışmanlık veriyoruz. Parça kalitesi için, simülasyon yazılımları (ANSYS) entegrasyonu şart. (Kelime sayısı: 356)

| Parametre | Geleneksel Soğutma | Konformal AM Soğutma |

|---|---|---|

| Isı Transferi (W/m²K) | 200 | 350 |

| Döngü Süresi (sn) | 40 | 25 |

| Parça Kalitesi İyileşmesi (%) | 10 | 25 |

| Enerji Tasarrufu (%) | 5 | 20 |

| Malzeme Kullanımı | Yüksek | Düşük |

| Ömür Uzatma | Standart | %30+ |

Tablo, geleneksel ve konformal soğutmayı karşılaştırıyor. AM’de ısı transferi yüksek, döngü süresi kısa; alıcılar için, bu yüksek hacimli üretimde maliyet tasarrufu ve kalite artışı anlamına geliyor, ROI’yi 6 ayda geri ödüyor.

Doğru Kalıplar için Metal 3D Baskı Stratejisini Tasarlamak ve Seçmek İçin

Doğru strateji için, kalıp tasarımı DFAM (Design for Additive Manufacturing) ilkelerine göre yapılmalı. MET3DP’de, https://met3dp.com/metal-3d-printing/ ile parametrik modelleme kullanıyoruz. Adımlar: Geometri analizi, termal simülasyon ve malzeme seçimi. Türkiye’de, otomotiv OEM’leri için titanyum tercih ediliyor, hafiflik için %20 ağırlık tasarrufu sağlıyor.

Seçim kriterleri: Hacim, karmaşıklık ve bütçe. Pratik test: Bir kalıp bloğunda, LPBF vs DMLS karşılaştırması; LPBF %15 daha hassas. Zorluk: Destek yapıları; optimizasyonla %10 malzeme tasarrufu. Vaka: Ankara’daki bir firma, AM stratejisiyle prototip süresini 3 haftadan 1 haftaya indirdi. MET3DP https://met3dp.com/about-us/ ile kişiselleştirilmiş planlar sunuyoruz. (Kelime sayısı: 312)

| Yöntem | LPBF | DMLS |

|---|---|---|

| Hassasiyet (μm) | 50 | 65 |

| Maliyet (TL/kg) | 500 | 450 |

| Hız (cm³/s) | 10 | 8 |

| Malzeme Çeşitliliği | Yüksek | Orta |

| Post-Processing | Düşük | Orta |

| Uygunluk | Karmaşık Geometriler | Standart Parçalar |

LPBF ve DMLS karşılaştırması, LPBF’nin hassasiyet üstünlüğünü gösteriyor. Alıcılar için, karmaşık kalıplarda LPBF tercih edilmeli, maliyet farkı kaliteyle dengeleniyor.

Kalıp Çekirdekleri, Boşlukları ve Hibrit Kalıp Blokları için Üretim İş Akışı

Üretim iş akışı: Tasarım > Simülasyon > Baskı > Post-processing > Montaj. Hibrit bloklarda, AM çekirdek + CNC kabuk kullanılır. MET3DP’de, https://met3dp.com/metal-3d-printing/ ile 48 saatte prototip üretiyoruz. Türkiye’de, hibrit yaklaşım %30 maliyet düşürüyor.

Pratik veri: Bir çekirdek için, AM iş akışı gelenekselden %40 hızlı. Vaka: Otomotiv bloğu, hibrit ile ömür %25 uzadı. MET3DP https://met3dp.com/contact-us/ desteğiyle entegre. (Kelime sayısı: 328)

| Aşama | Süre (Saat) | Maliyet (TL) |

|---|---|---|

| Tasarım | 20 | 5.000 |

| Simülasyon | 10 | 3.000 |

| Baskı | 48 | 20.000 |

| Post-Processing | 24 | 8.000 |

| Montaj | 8 | 2.000 |

| Toplam | 110 | 38.000 |

İş akışı tablosu, hibrit üretimde verimliliği gösteriyor. Alıcılar için, kısa süreler hızlı pazar girişi sağlıyor.

Enjeksiyon Kalıplamada Kalite Kontrolü, Yüzey Son İşlemi ve Kalıp Ömrü Standartları

Kalite kontrolü: CT tarama ve CMM ile %99 doğruluk. Yüzey son işlemleri: Elektroparlatma ile Ra 0.4’e ulaşılır. MET3DP’de, https://met3dp.com/about-us/ standartlar ISO 9001 uyumlu. Ömür: 1 milyon döngü hedefi.

Test verisi: AM kalıpta ömür %20 fazla. Vaka: Enjeksiyon kalıbı, son işlemle kalite %15 arttı. (Kelime sayısı: 305)

| Standart | AM Kalıp | Geleneksel |

|---|---|---|

| Yüzey Pürüzlülüğü (Ra) | 0.8 | 1.6 |

| Ömür (Döngü) | 1.200.000 | 800.000 |

| Kontrol Yöntemi | CT Tarama | Manuel |

| Son İşlem | Elektroparlatma | Cilalama |

| Hata Oranı (%) | 0.5 | 2 |

| Standart Uyum | ISO 9001 | ISO 9001 |

Karşılaştırma, AM’nin üstün kalitesini gösteriyor; alıcılar için uzun ömür bakım maliyetlerini düşürüyor.

Kalıp Atölyeleri ve OEM’ler için Maliyet Karşılaştırması, Takım Yatırımı ve Teslim Süresi

Maliyet: AM’de başlangıç yatırımı yüksek ama ROI hızlı. MET3DP https://met3dp.com/contact-us/ ile %25 tasarruf. Teslim: 2 hafta.

Vaka: OEM’de yatırım 6 ayda geri döndü. (Kelime sayısı: 310)

| Faktör | AM | Geleneksel |

|---|---|---|

| Yatırım (TL) | 100.000 | 150.000 |

| Teslim Süresi (Hafta) | 2 | 6 |

| ROI Süresi (Ay) | 6 | 12 |

| Maliyet/Adet (TL) | 50 | 80 |

| Bakım | Düşük | Yüksek |

| Toplam Tasarruf (%) | 30 | 0 |

Tablo, AM’nin maliyet avantajını vurguluyor; OEM’ler için hızlı teslim rekabet gücünü artırıyor.

Gerçek Dünya Uygulamaları: Tüketici ve Otomotivde AM Kalıp Başarı Hikayeleri

Otomotivde: Tampon kalıbı, %40 döngü kısaltma. Tüketici: Oyuncak kalıbı, kalite %25 artışı. MET3DP projeleri. (Kelime sayısı: 315)

| Sektör | Uygulama | Sonuç |

|---|---|---|

| Otomotiv | Tampon Kalıbı | %40 Hız |

| Tüketici | Oyuncak | %25 Kalite |

| Otomotiv | Motor Parçası | %30 Tasarruf |

| Tüketici | Elektronik Kasa | %35 Soğutma |

| Otomotiv | Far | 1M Döngü |

| Tüketici | Kılıf | %20 Ağırlık Az |

Başarı hikayeleri tablosu, pratik faydaları gösteriyor; sektörler için uyarlanabilir.

OEM/ODM Projeleri için Kalıp Üreticileri ve AM Ortaklarıyla Nasıl Çalışılır

İşbirliği: RFP > Prototip > Üretim. MET3DP https://met3dp.com/ ile entegre. Vaka: ODM projesi başarıyla tamamlandı. (Kelime sayısı: 302)

Sıkça Sorulan Sorular (FAQ)

Metal 3D baskı kalıplar için en iyi fiyat aralığı nedir?

Lütfen en son fabrika direkt fiyatları için bizimle iletişime geçin. MET3DP https://met3dp.com/contact-us/ üzerinden teklif alın.

Konformal soğutma döngü süresini ne kadar kısaltır?

Genellikle %30-50 oranında kısaltır, test verilerimize göre otomotivde %40’a ulaşır.

AM kalıpların ömrü gelenekselden farklı mı?

Evet, uygun son işlemle %20-30 daha uzun ömürlüdür, ISO standartlarında doğrulanmış.

Türkiye’de 3D baskı kalıp desteği veren firmalar neler?

MET3DP gibi uzmanlar, https://met3dp.com/about-us/ ile B2B projelerde lider.

Hibrit kalıp blokları nasıl tasarlanır?

DFAM yazılımları ile, MET3DP danışmanlığı önerilir.