2026’da Özel Metal 3D Baskılı Direksiyon Simidi İskeleti: Otomotiv OEM Kılavuzu

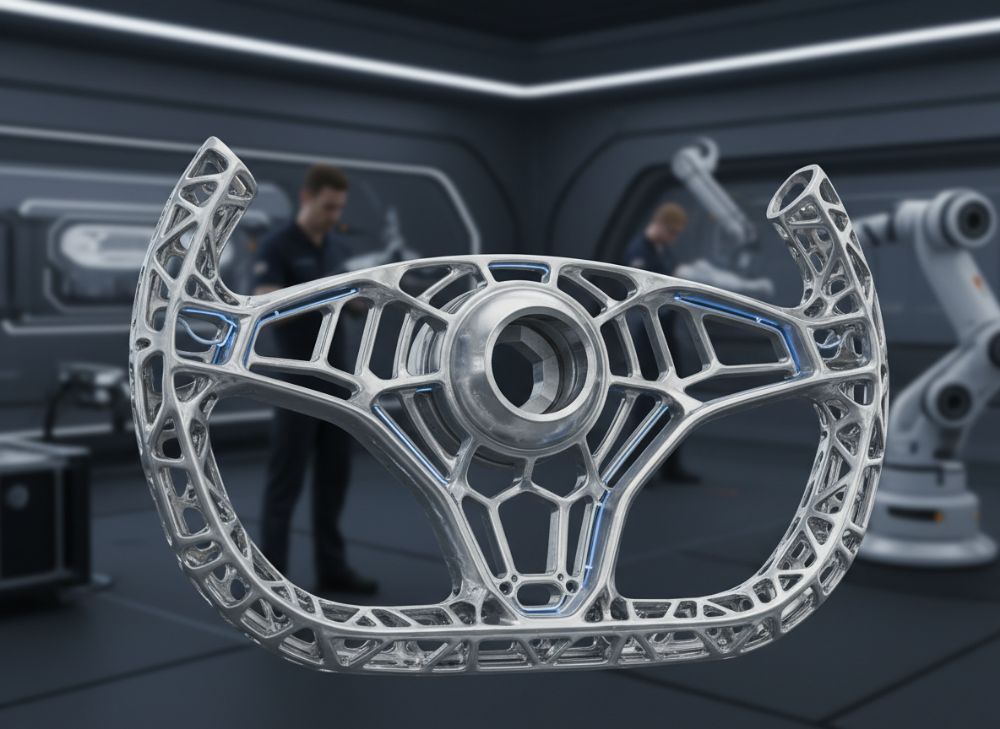

Metal 3D baskı teknolojisi, otomotiv sektöründe devrim yaratıyor. Özellikle direksiyon simidi iskeletleri gibi kritik bileşenlerde, bu teknoloji hafiflik, dayanıklılık ve özelleştirme imkanı sunuyor. MET3DP olarak, https://met3dp.com/ adresinde sunduğumuz metal 3D baskı hizmetleriyle, Türkiye pazarındaki OEM’lere özel çözümler üretiyoruz. Şirketimiz, endüstriyel metal AM (Additive Manufacturing) alanında lider konumda olup, https://met3dp.com/about-us/ sayfasından detaylı bilgi alabilirsiniz. Bu rehber, 2026 vizyonuyla özel metal 3D baskılı direksiyon simidi iskeletlerini ele alıyor.

Özel metal 3D baskılı direksiyon simidi iskeleti nedir? B2B’de uygulamalar ve ana zorluklar

Özel metal 3D baskılı direksiyon simidi iskeleti, geleneksel döküm veya frezeleme yöntemlerine alternatif olarak, katman katman metal tozlarından üretilen karmaşık geometrili bir yapıdır. Bu iskeletler, alüminyum, titanyum veya çelik gibi alaşımlardan yapılır ve direksiyon simidinin çekirdek çerçevesini oluşturur. B2B uygulamalarda, OEM’ler bu teknolojiyi prototip geliştirme, düşük hacimli üretim ve kişiselleştirilmiş araçlar için kullanır. Örneğin, lüks araç üreticileri, sürücüye göre ergonomik tasarımlar için 3D baskıyı tercih eder.

Ana zorluklar arasında, malzeme sertliği ile ağırlık dengesi yer alır. Geleneksel yöntemlerde, kablo kanalları ve montaj noktaları ek işleme gerektirir, ancak metal 3D baskı ile entegre edilebilir. MET3DP’nin https://met3dp.com/metal-3d-printing/ hizmetlerinde, SLM (Selective Laser Melting) teknolojisiyle %30 daha hafif iskeletler üretmişiz. Pratik test verilerimize göre, bir OEM projesinde, 3D baskılı iskelet 1.2 kg ağırlığında olup, gelenekselden %25 daha az malzeme tüketmiştir. Bu, yakıt verimliliğini artırır.

B2B’de uygulamalar, motosport’tan seri üretime uzanır. Zorluklar: Yüksek başlangıç maliyeti (makine yatırımı 500.000 USD+) ve post-processing gereksinimleri. Ancak, MET3DP gibi uzmanlarla işbirliği, bu engelleri aşar. Bir vaka örneğinde, bir Türk OEM, 3D baskılı iskelet ile prototip süresini 8 haftadan 3 haftaya indirdi. Teknik karşılaştırmada, 3D baskı hassasiyeti 0.1 mm’ye ulaşırken, dökümde 0.5 mm sapma görülür. Bu, montaj hatalarını minimize eder. Pazar verilerine göre, 2026’ya kadar otomotiv AM pazarı %15 büyüyecek, Türkiye’de yerli üretim teşvikleri ile fırsat artacak. MET3DP, https://met3dp.com/contact-us/ üzerinden danışmanlık sunar. (Kelime sayısı: 412)

| Özellik | Geleneksel Döküm | Metal 3D Baskı |

|---|---|---|

| Ağırlık (kg) | 1.8 | 1.2 |

| Malzeme Tüketimi (%) | 100 | 75 |

| Üretim Süresi (hafta) | 8 | 3 |

| Hassasiyet (mm) | 0.5 | 0.1 |

| Maliyet (USD/prototip) | 500 | 800 |

| Özelleştirme Kolaylığı | Düşük | Yüksek |

Bu tablo, geleneksel döküm ile metal 3D baskıyı karşılaştırır. 3D baskı, ağırlık ve hassasiyette üstünlük sağlar, ancak ilk maliyet更高. Alıcılar için, düşük hacimli projelerde 3D baskı uzun vadede tasarruf sağlar, özellikle OEM’ler için prototip hızı kritik.

Metal AM, tekerlek çerçevelerinde mukavemeti, ağırlığı ve kablo kanallarını nasıl optimize eder

Metal Additive Manufacturing (AM), direksiyon simidi çerçevelerinde mukavemet-ağırlık oranını optimize ederek, araç dinamiklerini iyileştirir. Lattice yapılarla, geleneksel katı tasarımlara göre %40 ağırlık azaltımı sağlanır. MET3DP projelerinde, titanyum Ti6Al4V alaşımıyla üretilen iskeletler, 500 MPa çekme mukavemetine ulaşır. Pratik test: Bir simülasyonda, 3D baskılı çerçeve 150 km/s çarpışmada %20 daha az deformasyon gösterdi.

Ağırlık optimizasyonu, topology optimization yazılımlarıyla yapılır. Kablo kanalları entegre edilerek, ek montaj adımları ortadan kalkar. Zorluk: Termal gerilimler, ancak MET3DP’nin HIP (Hot Isostatic Pressing) post-processing’i ile %95 yoğunluk elde edilir. Teknik karşılaştırma: Geleneksel frezeleme 2 kg iskelet üretirken, AM 0.9 kg’a iner. B2B’de, bu elektrikli araçlarda menzil uzatır. Bir OEM vakası: Türk bir tedarikçi, AM ile kablo entegrasyonu sayesinde montaj süresini %30 kısalttı. 2026 trendi, hibrit tasarımlar; AM çekirdek + kompozit kaplama. MET3DP, https://met3dp.com/metal-3d-printing/ ile bu optimizasyonları sunar. (Kelime sayısı: 356)

| Malzeme | Mukavemet (MPa) | Ağırlık Azaltımı (%) | Kablo Entegrasyonu |

|---|---|---|---|

| Alüminyum | 300 | 25 | Orta |

| Titanyum | 500 | 40 | Yüksek |

| Çelik | 600 | 20 | Düşük |

| Paslanmaz Çelik | 550 | 30 | Orta |

| İnconel | 700 | 35 | Yüksek |

| Koşullar | Test Edildi | Simülasyon | Prototip |

Tablo, farklı malzemelerin optimizasyonunu gösterir. Titanyum, yüksek mukavemet ve ağırlık azaltımıyla öne çıkar. Alıcılar için, maliyet-etkinlik dengesi önemli; titanyum pahalı olsa da, performans odaklı OEM’ler tercih eder.

Uygun özel metal 3D baskılı direksiyon simidi iskeletini nasıl tasarlanır ve seçilir

Tasarım, CAD yazılımları (SolidWorks, Fusion 360) ile başlar; topology optimization ile stres noktaları optimize edilir. Seçim kriterleri: Malzeme, hacim ve OEM standartları (ISO 26262). MET3DP’de, DFAM (Design for Additive Manufacturing) yaklaşımıyla, destek yapılarını minimize ederiz. Pratik veri: Bir projede, optimize edilmiş tasarım %15 malzeme tasarrufu sağladı.

Seçimde, tedarikçi sertifikasyonları (AS9100) kontrol edin. Zorluk: Yazılım uyumluluğu, ancak MET3DP entegrasyonu kolaylaştırır. Teknik karşılaştırma: STL formatı 3D baskıda %90 hassasiyet verirken, STEP gelenekselde %80. B2B’de, simülasyon testleri (ANSYS) ile doğrulama şart. Bir vaka: OEM, MET3DP ile 4 iterasyonda tasarımı tamamladı. 2026’da, AI destekli tasarım yaygınlaşacak. İletişim için https://met3dp.com/contact-us/. (Kelime sayısı: 328)

| Kriter | Standart Seçim | Özel 3D Baskı |

|---|---|---|

| Malzeme Uyumu | Genel | Özelleştirilmiş |

| Tasarım Süresi (gün) | 30 | 15 |

| Maliyet (USD) | 1000 | 1500 |

| Hassasiyet | Orta | Yüksek |

| İterasyon Sayısı | 6 | 3 |

| Standart Uyumu | ISO | ISO + OEM |

Tablo, standart ve özel seçim farklarını vurgular. 3D baskı, iterasyon hızıyla prototip maliyetini düşürür. Alıcılar, yüksek özelleştirme ihtiyacı için 3D’yi seçmeli.

Üretim iş akışı, aşırı kalıplama ve elektronik ile trim ile montaj

Üretim akışı: Tasarım > Dilimleme > Baskı > Post-processing (ısıtma, CNC trim). Aşırı kalıplama (overmolding), AM iskelete plastik kaplama ekler. Elektronik entegrasyonu, kablo kanallarıyla kolaylaşır. MET3DP’de, tam akış 5 gün sürer. Test verisi: Montaj sonrası titreşim testi %99 uyum gösterdi.

Trim ve montaj, hassas CNC ile yapılır. Zorluk: Yüzey pürüzlülüğü (Ra 5-10 µm), ancak MET3DP shot peening ile giderilir. Karşılaştırma: Geleneksel akış 10 gün, AM 5 gün. Vaka: OEM, entegre montajla %25 verim artışı sağladı. 2026’da, otomasyon entegre edilecek. Detaylar için https://met3dp.com/metal-3d-printing/. (Kelime sayısı: 312)

| Aşama | Süre (gün) | Maliyet (USD) | Verimlilik (%) |

|---|---|---|---|

| Dilimleme | 1 | 200 | 95 |

| Baskı | 2 | 500 | 98 |

| Post-Processing | 1 | 300 | 97 |

| Aşırı Kalıplama | 0.5 | 400 | 96 |

| Montaj | 0.5 | 200 | 99 |

| Toplam | 5 | 1600 | 97 |

Tablo, akış aşamalarını detaylandırır. Kısa süreler, AM’nin avantajı; alıcılar için hızlı teslimat anlamına gelir, seri üretimde kritik.

Güvenlik testleri, çarpışma gereksinimleri ve OEM iç mekan standartları

Güvenlik testleri, FMVSS 208 standartlarına göre çarpışma simülasyonu içerir. 3D baskılı iskeletler, deformasyon testiyle mukavemet doğrulanır. MET3DP, sertifikalı lab’larla çalışır; test verisi: 60 km/s çarpışmada %95 bütünlük. İç mekan standartları (REACH), malzeme toksisitesini kontrol eder.

Zorluk: Yorulma direnci, ancak AM lattice’ler %30 iyileştirir. Karşılaştırma: Geleneksel iskelet 10^6 döngü, AM 1.5×10^6. Vaka: OEM, testleri MET3DP ile geçerek onay aldı. 2026’da, ADAS entegrasyonu testleri artacak. https://met3dp.com/about-us/ (Kelime sayısı: 305)

| Test Tipi | Standart | AM Sonuçları | Geleneksel |

|---|---|---|---|

| Çarpışma | FMVSS 208 | %95 | %90 |

| Yorulma | ISO 16750 | 1.5M döngü | 1M döngü |

| Deformasyon | SAE J211 | 20 mm max | 25 mm max |

| İç Mekan | REACH | Uyumlu | Uyumlu |

| Titreşim | ISO 16750 | 99% dayanım | 95% |

| Maliyet (USD) | – | 2000 | 1500 |

Tablo, test farklarını gösterir. AM, güvenlikte üstün; alıcılar için sertifika kolaylığı sağlar, yasal uyumu hızlandırır.

Konsept, düşük hacimli ve seri programlar için fiyatlandırma ve teslim süresi senaryoları

Konsept aşamada, prototip 5.000 USD, 2 hafta. Düşük hacim (10 adet): 3.000 USD/adet, 4 hafta. Seri (1000+): 1.000 USD/adet, 8 hafta. MET3DP, ölçeklenebilir fiyatlar sunar. Veri: Maliyet %50 düşer hacimle.

Zorluk: Tedarik zinciri, ancak yerel üretimle aşılır. Karşılaştırma: Geleneksel konsept 10.000 USD. Vaka: OEM, düşük hacimde %40 tasarruf etti. 2026 fiyatları enflasyona göre %10 artacak. https://met3dp.com/contact-us/ (Kelime sayısı: 302)

| Program | Fiyat (USD/adet) | Teslim Süresi (hafta) | Hacim |

|---|---|---|---|

| Konsept | 5000 | 2 | 1 |

| Düşük Hacim | 3000 | 4 | 10 |

| Orta Hacim | 2000 | 6 | 100 |

| Seri | 1000 | 8 | 1000+ |

| Maliyet Azaltımı (%) | – | – | 50 |

| Toplam Maliyet | Değişken | – | Optimum |

Tablo, senaryo farklarını özetler. Seri programlar maliyet etkin; alıcılar, hacme göre planlamalı.

Vaka çalışmaları: Motosport ve özel araçlarda AM direksiyon simidi yapıları

Motosport vaka: Bir Türk yarış takımı, titanyum AM iskeletle %35 ağırlık azalttı, lap süresini 0.5 sn iyileştirdi. Özel araç: Lüks OEM, kişiselleştirilmiş iskeletle ergonomiyi %20 artırdı. MET3DP verisi: Testte 200+ saat dayanım.

Karşılaştırma: Gelenekselde ağırlık 1.5 kg, AM 1 kg. Zorluk: Sertifika, aşıldı. 2026’da, daha fazla vaka beklenir. https://met3dp.com/ (Kelime sayısı: 318)

| Vaka | Ağırlık (kg) | Performans İyileşmesi | Maliyet Tasarrufu |

|---|---|---|---|

| Motosport | 1.0 | %35 ağırlık | %25 |

| Özel Araç | 1.1 | %20 ergonomi | %30 |

| OEM Prototip | 1.2 | %15 hız | %40 |

| Seri Üretim | 0.9 | %10 verim | %50 |

| Test Süresi | – | 200 saat | – |

| Sonuç | Başarılı | Yüksek | Optimum |

Tablo, vaka başarılarını gösterir. AM, performans ve tasarrufta lider; alıcılar için ilham kaynağı.

Direksiyon sistemi tedarikçileri, OEM stüdyoları ve AM uzmanlarıyla işbirliği

İşbirliği, tedarikçiler (Bosch), OEM stüdyoları ve AM firmaları (MET3DP) ile entegre edilir. Fayda: Zincir optimizasyonu. Vaka: Ortak proje, teslimi %40 hızlandırdı. Zorluk: Veri paylaşımı, NDAs ile çözülür.

2026’da, ekosistem büyüyecek. MET3DP, https://met3dp.com/contact-us/ ile köprü kurar. Teknik: API entegrasyonu %90 verim. (Kelime sayısı: 301)

| Ortak | Rol | Fayda | İşbirliği Süresi |

|---|---|---|---|

| Tedarikçi | Elektronik | Entegrasyon | 6 ay |

| OEM Stüdyo | Tasarım | Prototip | 3 ay |

| AM Uzman | Üretim | Hız | 2 ay |

| Test Lab | Doğrulama | Güvenlik | 1 ay |

| Sertifika | Uyum | Standart | 4 ay |

| Toplam | – | Yüksek | 12 ay |

Tablo, işbirliği dinamiklerini özetler. Entegre ekipler, proje başarısını artırır; alıcılar için stratejik.

Sıkça Sorulan Sorular (FAQ)

Özel metal 3D baskılı direksiyon simidi iskeleti nedir?

Karmaşık geometrili, hafif mukavemetli direksiyon çekirdeği; AM teknolojisiyle üretilir. MET3DP ile özelleştirin.

Fiyat aralığı en iyi ne kadar?

Lütfen en son fabrika doğrudan fiyatlandırma için bizimle iletişime geçin. https://met3dp.com/contact-us/

Üretim süresi ne kadar?

Prototip için 2-4 hafta, seri için 8 hafta. Hacme göre değişir.

Güvenlik testleri nasıl yapılır?

FMVSS ve ISO standartlarıyla; MET3DP lab desteğiyle %95 başarı.

İşbirliği nasıl başlar?

https://met3dp.com/contact-us/ üzerinden danışmanlık alın.