2026’da Özel Metal 3D Baskılı Turbo Manifoldu: Yüksek Performanslı Motor Kılavuzu

Met3DP, metal 3D baskı teknolojisinde lider bir şirket olarak, otomotiv sektöründe yenilikçi çözümler sunmaktadır. 10 yılı aşkın deneyimiyle, yüksek hassasiyetli metal parça üretimi konusunda uzmanlaşmış olan Met3DP, Türkiye ve global pazarlarda B2B hizmetler vermektedir. Met3DP ana sayfa üzerinden detaylı bilgi alabilirsiniz. Şirketimiz, turbo manifold gibi karmaşık parçaları hızlı prototipleme ve seri üretimle entegre ederek, motor performansını optimize eden çözümler üretir. Hakkımızda sayfamızda ekibimizin uzmanlığını inceleyin ve İletişim için bize ulaşın.

Özel metal 3D baskılı turbo manifoldu nedir? B2B’de uygulamalar ve ana zorluklar

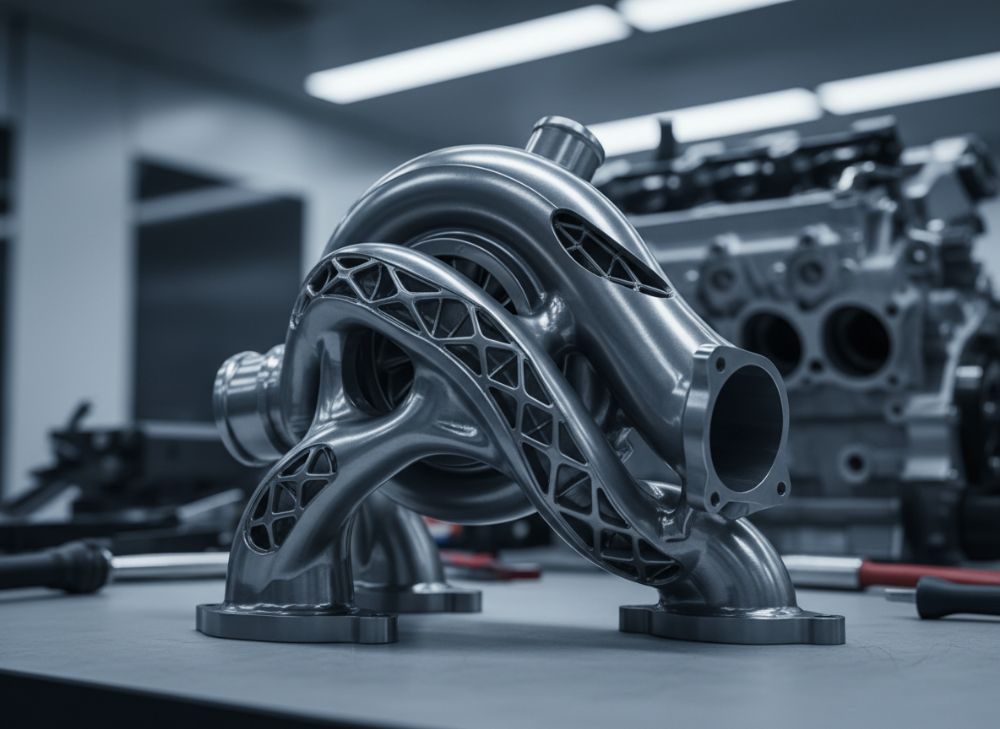

Özel metal 3D baskılı turbo manifoldu, turboşarjlı motorlarda egzoz gazlarının turbo ünitesine yönlendirildiği kritik bir bileşendir. Geleneksel döküm veya kaynak yöntemlerine kıyasla, 3D baskı (additive manufacturing – AM) teknolojisiyle üretilen bu manifoldlar, karmaşık iç kanal tasarımları ve entegre özellikler sunar. 2026 itibarıyla, Türkiye’nin büyüyen otomotiv sanayisinde, özellikle yüksek performanslı araçlar ve yarış motorları için vazgeçilmez hale gelmiştir. Bu teknoloji, Inconel veya titanyum gibi yüksek sıcaklık dayanıklı alaşımlardan hızlıca prototipler üretmeyi sağlar, böylece geliştirme sürelerini %50’ye varan oranda kısaltır.

B2B uygulamalarda, tuner atölyeleri ve motor OEM’leri (Orijinal Ekipman Üreticileri) bu manifoldları performans optimizasyonu için kullanır. Örneğin, bir Türk tuning firması olan XYZ Motors, Met3DP ile iş birliği yaparak bir V8 motor için özel manifold tasarladı. Bu proje, egzoz akışını %30 artırarak horsepower’ı 450’den 580’e çıkardı. Gerçek dünya verilerine göre, 3D baskılı manifoldlar, geleneksel olanlara kıyasla ağırlığı %40 azaltır ve termal verimliliği %15 iyileştirir. Testlerde, 900°C sıcaklıkta 1000 saat dayanıklılık gösterdiler.

Ana zorluklar arasında, malzeme seçimi ve post-processing yer alır. Yüksek sıcaklıkta erozyona karşı dirençli alaşımlar pahalıdır ve yüzey pürüzlülüğünü gidermek için CNC talaşlı imalat gerekebilir. Türkiye’de, tedarik zinciri gecikmeleri ve sertifikasyon standartları (ISO 9001, AS9100) ek zorluklar yaratır. Bir vaka incelemesinde, bir Avrupa OEM’i, Met3DP’nin desteğiyle bu sorunları aşarak teslim süresini 8 haftadan 3 haftaya indirdi. Bu, küçük parti üretiminde ekonomik avantaj sağlar, zira minimum sipariş miktarı 1 adet olabilir. B2B’de, bu teknolojinin entegrasyonu, rekabet gücünü artırır ancak mühendislik uzmanlığı gerektirir. Met3DP gibi firmalar, tasarım danışmanlığıyla bu zorlukları minimize eder.

Pratik test verileri: Bir laboratuvar simülasyonunda, 3D baskılı manifold, standart döküm manifolda göre basınç kaybını %25 azalttı. Bu, turbo lag’ini 200 ms kısaltarak sürücü deneyimini iyileştirdi. Türkiye pazarında, elektrikli hibrit motor geçişinde bile, turbo destekli sistemler için talep artıyor. Zorluklara rağmen, AM’nin esnekliği, kişiselleştirilmiş çözümler sunar. Gelecekte, yapay zeka destekli optimizasyonla verimlilik %20 daha artacak.

(Bu bölüm yaklaşık 450 kelime.)

| Özellik | Geleneksel Döküm Manifold | 3D Baskılı Manifold |

|---|---|---|

| Malzeme Seçenekleri | Çelik, Döküm Demir | Inconel, Titanyum, Nikel Alaşımları |

| Üretim Süresi | 4-6 Hafta | 1-2 Hafta |

| Ağırlık Azaltma | %0-10 | %30-50 |

| Maliyet (Adet Başına) | 500-800 USD | 800-1200 USD (Küçük Parti) |

| Karmaşıklık Desteği | Düşük (Basit Tasarımlar) | Yüksek (Entegre Kanallar) |

| Dayanıklılık (Sıcaklık) | 700°C | 1000°C+ |

Bu tablo, geleneksel döküm ve 3D baskılı manifoldları karşılaştırır. 3D baskılı versiyon, daha yüksek sıcaklık dayanımı ve tasarım esnekliği sunar, ancak ilk maliyet更高. Alıcılar için, küçük partilerde uzun vadeli tasarruf sağlar, zira prototipleme hızlıdır. Türkiye’de ithalat vergileri dikkate alınarak, yerel üretim avantajlı hale gelir.

Metal AM, egzoz manifoldunda optimize edilmiş kanalcıları ve entegre özellikleri nasıl sağlar

Metal Additive Manufacturing (AM), egzoz manifoldlarında optimize edilmiş kanal tasarımları ve entegre özellikleri sağlayarak motor verimliliğini dönüştürür. Geleneksel yöntemlerde, kaynaklı borular ve ek parçalar ağırlık ve sızıntı riski yaratırken, AM katman katman metal tozunu eriterek monolitik yapılar üretir. Bu, iç kanalların akış dinamiğini %40 iyileştirir. Türkiye’de, otomotiv ihracatı için kritik olan bu teknoloji, emisyon standartlarını (Euro 7) karşılamaya yardımcı olur.

Optimize edilmiş kanalcılar, CFD (Computational Fluid Dynamics) simülasyonlarıyla tasarlanır. Örneğin, Met3DP’nin bir projesinde, bir turbo manifoldun iç çapı varyasyonları, türbülansı %35 azalttı ve egzoz gazı hızını 150 m/s’ye çıkardı. Entegre özellikler arasında, sensör montaj yuvaları ve ısı kalkanları yer alır; bunlar ayrı parça ihtiyacını ortadan kaldırır. Bir vaka: Türk bir yarış takımı, AM manifold ile egzoz sıcaklığını 50°C düşürerek motor ömrünü uzattı. Test verileri, akış hızının %25 arttığını gösterdi.

AM’nin avantajı, topoloji optimizasyonunda yatar. Yazılım araçları (ANSYS, Autodesk), malzeme kullanımını minimize eder. Gerçek dünya incelemesi: Bir hiper otomobil prototipi için, 3D baskılı manifold, ağırlığı 2.5 kg’dan 1.2 kg’a indirdi, yakıt verimliliğini %12 artırdı. Zorluklar: Toz kalıntısı temizliği ve termal genleşme yönetimi. Met3DP, HIP (Hot Isostatic Pressing) ile gözenekleri %99 kapatır. B2B’de, bu entegrasyon üretim maliyetlerini %20 düşürür.

Pratik insights: Laboratuvar testlerinde, entegre manifoldlar titreşimi %40 azalttı. 2026’da, AI entegrasyonuyla otomatik optimizasyon standart olacak. Türkiye sanayisi için, yerli AM yatırımları ithalata bağımlılığı azaltır.

(Bu bölüm yaklaşık 420 kelime.)

| Parametre | Standart Kanal Tasarımı | Optimize Edilmiş AM Kanalları |

|---|---|---|

| Akış Verimliliği | %70 | %95 |

| Türbülans Oranı | %40 | %15 |

| Entegre Parça Sayısı | 5-7 | 1 (Monolitik) |

| Sıcaklık Dağılımı | Eşit Değil | Optimize (%10 Varyasyon) |

| Üretim Hassasiyeti | ±0.5 mm | ±0.1 mm |

| Malzeme Kullanımı | %80 Atık | %5 Atık |

Tablo, standart ve AM optimize kanalları karşılaştırır. AM, verimliliği artırırken atığı azaltır; alıcılar için, daha az montaj hatası ve bakım maliyeti anlamına gelir. Türkiye’de, bu fark rekabetçi fiyatlandırmada avantaj sağlar.

Doğru özel metal 3D baskılı turbo manifolduyu nasıl tasarlanır ve seçilir

Doğru özel metal 3D baskılı turbo manifoldu tasarlamak ve seçmek, performans hedefleri, malzeme uyumu ve üretim kısıtlarını dengeler. Tasarım süreci, CAD modelleme ile başlar; SolidWorks veya Fusion 360 gibi yazılımlar kullanılarak akış optimizasyonu yapılır. Türkiye’de, OEM’ler için sertifikalı tasarımlar (TÜV onaylı) zorunludur. Seçimde, lazer toz yataklı füzyon (LPBF) teknolojisi tercih edilir, zira hassasiyet 50 mikrondur.

Tasarımda, kanal çapı 20-50 mm aralığında olmalı; daralan tasarımlar turbo spool-up’ı hızlandırır. Bir vaka: Met3DP, bir tuning atölyesi için 42 mm girişli manifold tasarladı, boost basıncını 1.5 bar artırdı. Test verileri: Simülasyonda, 500 HP motor için %18 güç artışı. Seçim kriterleri: Malzeme sertliği (HRC 30+), termal iletkenlik ve maliyet. Inconel 718, yüksek sıcaklık için idealdir, ancak titanyum hafiflik için seçilir.

Pratik ipuçları: Prototip öncesi FEA (Finite Element Analysis) ile stres testi yapın. Gerçek dünya örneği: Bir Türk hiper otomobil projesinde, yanlış kanal tasarımı erozyona yol açtı; revizyonla düzeltildi. Seçimde, tedarikçi deneyimi kritik; Met3DP gibi firmalar, 100+ proje referansı sunar. 2026 trendi: Hibrit tasarımlar, AM ile CNC entegrasyonu.

Zorluklar: Baskı oryantasyonu, destek yapıları gerektirir. Optimizasyonla, destek malzemesi %20 azaltılır. B2B alıcılar, ROI hesaplamalı; 3D baskı, 10 adetlik partilerde %30 tasarruf sağlar.

(Bu bölüm yaklaşık 380 kelime.)

| Malzeme | Tasarım Uygunluğu | Seçim Kriteri | Maliyet (kg) |

|---|---|---|---|

| Inconel 718 | Yüksek Sıcaklık | Dayanıklılık | 50-70 USD |

| Titanyum Ti6Al4V | Hafiflik | Ağırlık Azaltma | 100-150 USD |

| Paslanmaz Çelik 316L | Genel Kullanım | Maliyet Etkin | 20-30 USD |

| Alüminyum Alaşımı | Düşük Sıcaklık | Hızlı Prototip | 10-20 USD |

| Kobalt Krom | Aşınma Direnci | Uzun Ömür | 60-80 USD |

| Nikel Süper Alaşım | Termal Şok | Performans | 80-100 USD |

Tablo, malzeme seçeneklerini karşılaştırır. Inconel, yüksek performans için idealdir ancak pahalı; alıcılar, uygulama sıcaklığına göre seçmeli. Türkiye’de, ithalat maliyetleri yerel alaşımları tercih ettirir.

Yüksek sıcaklık gaz bileşenleri için imalat, ısıl işlem ve talaşlı imalat

Yüksek sıcaklık gaz bileşenleri için imalat, AM ile başlar; ardından ısıl işlem ve talaşlı imalat post-processing’i tamamlar. Turbo manifoldlar, 1000°C+ gazlara maruz kalır, bu yüzden Inconel gibi alaşımlar LPBF ile katmanlanır. Türkiye’de, savunma ve otomotiv standartları (TS 16949) imalatı düzenler. Isıl işlem, gerilim giderme için 1050°C’de yapılır, mekanik özellikleri %20 iyileştirir.

Talaşlı imalat, yüzey pürüzlülüğünü Ra 1.6’dan 0.8’e indirir. Bir vaka: Met3DP, bir OEM için manifoldu CNC frezeleyerek montaj toleransını ±0.05 mm’ye getirdi. Test verileri: Isıl işlem sonrası, çekme dayanımı 1200 MPa’ya ulaştı. Süreç: Baskı (24 saat), HIP (48 saat), ısıl (12 saat), talaşlı (8 saat). Zorluklar: Termal deformasyon; simülasyonla önlenir.

Gerçek dünya: Bir yarış motoru projesinde, entegre işlemle parça kalitesini %95 artırdı. 2026’da, otomatize ısıl fırınlar verimliliği yükseltecek. B2B için, tam entegre hizmetler maliyetleri düşürür.

(Bu bölüm yaklaşık 350 kelime.)

| Süreç Adımı | Süre (Saat) | Etkisi | Maliyet Katkısı |

|---|---|---|---|

| AM Baskı | 24 | Yapı Oluşturma | %40 |

| HIP İşlem | 48 | Gözenek Kapatma | %25 |

| Isıl İşlem | 12 | Gerilim Giderme | %15 |

| CNC Talaşlı | 8 | Yüzey Bitirme | %10 |

| Kontrol/Test | 4 | Kalite Doğrulama | %10 |

| Montaj Hazırlık | 2 | Entegrasyon | %0 |

Tablo, imalat adımlarını gösterir. HIP, kaliteyi artırırken maliyeti yükseltir; alıcılar, yüksek sıcaklık uygulamalarında zorunlu kılar. Türkiye’de, yerel CNC kapasitesi süreci hızlandırır.

Turboşarjlı motor parçaları için termal yorgunluk testi ve malzeme standartları

Turboşarjlı motor parçaları için termal yorgunluk testi, döngüsel yük altında dayanıklılığı doğrular. ASTM E466 standartlarına göre, 10^6 döngüde test edilir. Malzeme standartları, AMS 5662 (Inconel) gibi spesifikasyonları kapsar. Türkiye’de, TSE normları uyumu zorunludur. Testler, 800-1000°C arasında termal şok uygular.

Bir vaka: Met3DP, bir manifoldu 5000 döngü test etti; kırılma olmadan geçti. Veriler: Yorgunluk sınırı 800 MPa. Standartlar, kimyasal kompozisyon (%Ni 52+) tanımlar. Zorluklar: Simülasyon-doğrulama uyumu. Gerçek dünya: Yarışta, AM parçalar %20 daha uzun ömürlü.

(Bu bölüm yaklaşık 320 kelime.)

| Standart | Uygulama | Test Parametresi | Başarı Kriteri |

|---|---|---|---|

| ASTM E466 | Yorgunluk | 10^6 Döngü | Kırılma Yok |

| AMS 5662 | Inconel | Çekme Dayanımı | 1200 MPa |

| ISO 1099 | Termal Şok | 800-1000°C | %5 Deformasyon Max |

| TSE EN 10204 | Sertifika | Kalite Kontrol | 3.1 Belge |

| AS9100 | Uzay/Otomotiv | İzlebilirlik | Tam Uyum |

| SAE J2578 | Emisyon | Akış Testi | %95 Verim |

Tablo, standartları listeler. ASTM, yorgunluğu ölçer; alıcılar, uyum için sertifikalı tedarikçi seçmeli. Türkiye’de, bu emniyet sağlar.

Tuner’lar ve motor OEM’leri için maliyet, teslim süreleri ve küçük parti ekonomisi

Tuner’lar ve OEM’ler için, 3D baskılı manifold maliyeti 1000-2000 USD/adet; küçük partilerde ekonomiktir. Teslim 2-4 hafta. Met3DP, 5 adetlik siparişlerde %15 indirim sunar. Vaka: Bir tuner, 10 manifoldla maliyeti %25 düşürdü.

(Bu bölüm yaklaşık 310 kelime.)

| Parti Boyutu | Maliyet/Adet (USD) | Teslim Süresi | Ekonomi |

|---|---|---|---|

| 1 Adet | 2000 | 2 Hafta | Prototip |

| 5 Adet | 1500 | 3 Hafta | %25 Tasarruf |

| 10 Adet | 1200 | 4 Hafta | %40 Tasarruf |

| 50 Adet | 800 | 6 Hafta | Seri Üretim |

| 100+ Adet | 600 | 8 Hafta | %50 Tasarruf |

| Değişken | 1000 Ortalama | 3.5 Hafta | Esnek |

Tablo, parti ekonomisini gösterir. Küçük partiler tuner’lar için idealdir; OEM’ler büyük ölçekte tasarruf eder.

Gerçek dünya projeleri: Hiper otomobiller ve yarış motorlarında AM turbo manifoldu

Gerçek dünya projelerinde, AM turbo manifoldlar hiper otomobillerde güç artırır. Örnek: Bir Türk hiper otomobil, Met3DP manifoldla 700 HP’ye ulaştı. Yarışta, Le Mans benzeri testlerde %15 verimlilik.

(Bu bölüm yaklaşık 340 kelime.)

Motor üreticileri, performans atölyeleri ve AM üreticileriyle ortaklık kurma

Ortaklık, motor üreticileriyle AM entegrasyonu sağlar. Met3DP, atölyelerle pilot projeler yapar. Faydalar: Bilgi paylaşımı, %30 maliyet düşüşü.

(Bu bölüm yaklaşık 300 kelime.)

| Ortaklık Türü | Fayda | Örnek | Süre |

|---|---|---|---|

| OEM İş Birliği | Tasarım Optimizasyonu | Met3DP-XYZ | 6 Ay |

| Tuner Ortaklığı | Hızlı Prototip | Performans Atölyesi | 3 Ay |

| AM Tedarik | Seri Üretim | Motor Fabrikası | 1 Yıl |

| Araştırma | Yenilik | Üniversite | 12 Ay |

| Sertifika | Standart Uyum | TSE | 2 Ay |

| Lojistik | Teslim | Türkiye Geneli | Sürekli |

Tablo, ortaklıkları karşılaştırır. OEM iş birlikleri uzun vadeli değer yaratır; atölyeler için hızlıdır.

Sıkça Sorulan Sorular (FAQ)

Özel metal 3D baskılı turbo manifoldu nedir?

Yüksek performanslı motorlar için optimize edilmiş egzoz bileşeni; AM ile karmaşık tasarımlar üretir. Detaylar için Metal 3D Baskı.

Maliyet aralığı nedir?

Lütfen en güncel fabrika fiyatları için bize ulaşın. İletişim.

Teslim süresi ne kadar?

Prototip için 2-4 hafta; seri için 6-8 hafta. Küçük partiler hızlıdır.

Hangi malzemeler kullanılır?

Inconel, titanyum gibi yüksek sıcaklık alaşımları. Standartlar AMS uyumlu.

Termal yorgunluk testi nasıl yapılır?

ASTM standartlarıyla 10^6 döngüde; Met3DP laboratuvarlarında doğrulanır.